柴油颗粒捕集器-烟气换热器集成设计与 性能仿真研究

李聿容,田 华,石凌峰,王 轩,张洪飞

(1.天津大学内燃机燃烧学国家重点实验室,天津 300072; 2.中国科学技术大学工程科学学院,安徽 合肥 230027)

2020年我国内燃机全年累计销量达到 4 681.31万台,位居世界第1[1]。内燃机消耗了大量石油,并排出大量二氧化碳[2]。内燃机输出的机械功只占燃料燃烧总热量的约40%,其余能量主要以缸套水和烟气热能的形式最终散发到大气之中。内燃机余热回收系统利用动力循环技术将内燃机余热转化成部分机械功,是内燃机节能技术中潜力最大的途径之一[3-5]。其中,安装在内燃机排气管路上的烟气换热器是用于吸收烟气余热的重要系统部件[6-8]。进行烟气换热器与后处理设备的集成设计对余热回收系统的小型轻量化具有重要意义。将颗粒捕集器与烟气换热器进行集成式设计,通过增加烟气冷却环节,可以减小烟气在颗粒捕集过程中的压降,从而降低排气背压对内燃机工作的影响[9-12]。同时,排气后处理系统产生的反应热能为余热回收系统提供额外热量,可提高输出功。另外,具有颗粒捕集功能的壁流式多孔壁面,可以替换烟气换热器的翅片结构,从而减小系统体积。因此,烟气换热器与颗粒捕集器具备集成的潜力。目前国内外缺乏相关研究,只有部分关于烟气温差发电与后处理的集成研究[13-14]。

本文设计一种柴油机烟气颗粒捕集与换热集成化装置结构,提出设计方案并分析其流动与换热特性,探索内燃机烟气换热、后处理集成化设计的可行性。

1 结构分析

1.1 集成设计思路

为了实现烟气颗粒捕集功能,柴油颗粒捕集器(diesel particulate filter,DPF)主要采用壁流式过滤结构,烟气进入孔道后,经过多孔介质侧壁的过滤进入出口孔道流入大气(图1)。其突出优点是捕集效率高,流动阻力小[15]。

在诸多换热器形式中,板翅式换热器具有体积小、重量轻、效率高等优点[16],且其以冷流体层和热流体层为单元的多层叠加结构,单侧结构较为灵活,对冷流体侧结构影响较小,适合作为颗粒捕集-换热集成化设计的结构基础。

本文将参考壁流式颗粒捕集器的功能性结构特征,对板翅式换热器的热流体侧进行改造,使之在有限的烟气压降下兼具换热与颗粒捕集功能,达到缩小部件总体积的目的。

1.2 结构设计

颗粒捕集-换热集成化结构如图3所示。由于颗粒捕集-换热集成化烟气侧在过滤时使用壁流式结构,其出口孔道在入口段被端塞封堵,迫使烟气从入口孔道流入;而入口孔道则在出口孔道处使用端塞封堵,迫使烟气滤过多孔壁面。因此,集成化烟气侧结构将具备与DPF相同的碳烟颗粒捕集功能;同时,板翅式换热器的冷工质侧与烟气逆向流动换热,可达到更好的换热效果。

本文提出了4种烟气侧多孔壁面结构,图4为多孔壁面结构1、结构2示意,图5为结构3、结构4示意。方型多孔壁面结构1入口和出口孔道的上下表面均是金属板,而左右都是平直的多孔壁面,这种结构的流动摩擦阻力较小[17]。该结构是壁流式DPF与板翅式换热器最简单直观的结合方式。

根据换热器与DPF设计经验,多孔壁面表面积与孔道容积比值较高时,DPF流动阻力较低。如采用四边形孔道的DPF压降小于采用六边形孔道的DPF[18]。而金属换热壁面表面积与孔道容积比值较高时,换热器会有更大的换热面积,在同等体积下具有更出色的换热性能。因此,为了增加孔道表面积与容积的比值,结构2使用如图4b)所示的结构。结构2使用周长与面积比值更高的三角形作为入口与出口孔道的截面形状,其多孔介质横截面为M型或W型,故下文称之为W型多孔壁面。结构2入口和出口孔道的1个侧面为金属板,其余2面为多孔壁面。这种瓦楞型的多孔壁面结构强度较好,在形式上与板翅式换热器中的波浪形翅片类似。相较于方型多孔壁面结构1,W型多孔壁面表面积与孔道容积比值较高,烟气滤过时流速更低,故滤过阻力更小,但是三角形孔道的流动阻力较大,因此W型多孔壁面的压降需进行模拟计算。

结构3与结构4是在结构1、结构2基础上,在金属隔板处增加多孔介质覆盖填充,以强化换 热和降低制造难度,同时增加结构强度。因此,结构3、结构4比结构1、结构2具有更好的换热性能和可能更大的流动阻力。

本文将针对上述4种烟气侧结构开展流动换热仿真,量化分析4种结构的优劣,选择出更适合颗粒捕集与换热集成化的烟气侧多孔介质结构。

2 性能仿真

2.1 物理模型

为了量化分析4种烟气侧结构的流动、换热性能,各结构尺寸保持统一,数值模拟与数据分析均按照统一尺寸进行。计算区域如图6所示。结合板翅式换热器与柴油颗粒捕集器的结构尺寸,取烟气侧单元高度为5 mm,用于过滤的多孔壁面厚度为 1 mm,填充于金属隔板处的多孔壁面厚度为0.5 mm,子通道长度统一为200 mm。方形通道结构1和结构3进、出口孔道宽度均为3 mm;三角形孔道结构2和结构4底角为53°,进、出口孔道对称。

2.2 仿真模型

2.2.1 网格划分

为了计算4种烟气侧结构的流动、换热性能,本文使用ANSYS Meshing软件进行网格划分。并使用FLUENT软件进行数值模拟。网格划分选取各结构最小的功能单元。计算结果以子通道单元的形式体现,便于在不同烟气流量下进行性能对比。采用方型多孔壁面的结构1、结构3上下对称,故取上部1/2为最小单元进行网格划分,以减少网格数。网格划分如图7所示。

为了兼顾仿真计算的精度与节约计算资源,对网格进行无关性验证。对于方型多孔壁面,分别使用网格尺度为0.10~0.75 mm进行划分,网格数分别为24 831、62 000、121 500、223 445、360 800、724 000、1 474 298、4 588 000,结果如图8所示。分析结果显示,方型多孔壁面选择网格尺度为0.25 mm,网格数为360 800,平均正交质量为0.978的网格,可兼顾提高计算精度与节约计算资源。

对于W型多孔壁面,网格无关性验证网格数分别为47 880、118 800、213 500、674 400、1250 000、2 602 016,结果如图9所示。最终选择尺度为 0.25 mm,网格数为674 400的网格进行计算,平均正交质量为0.954。

2.2.2 数值仿真模型建立

在数值模拟计算中烟气符合连续介质假设,符合连续性方程与动量守恒方程:

x方向动量守恒方程:

y方向动量守恒方程:

z方向动量守恒方程:

式中:u、v、w分别为速度在x、y、z方向上的速度分量;p为压力。

根据初期设计与试算,烟气在孔道内的流动形态以层流为主,但在部分区域内会出现过渡流与湍流。因此,在FLUENT仿真中,须启用湍流模型以提高结果的准确度。根据本文中流场与多孔介质的实际情况,本文采用Realizablek-ε[19]进行计算。多孔介质载体的参数均参考文献[20]。为了反映实际情况,烟气与工质的物性均采用使用MATLAB拟合工具箱调用REFPORP拟合的分段多项式。其中,烟气物性采取表压为3 kPa时,定压比热容、动力黏度、密度与热导率随着温度变化的多项式。

液态水的物性参考压力为表压100 kPa。金属壁面的粗糙度统一设置为Ra10,并设置必要的绝热壁面、对称边界、porous-jump等一干边界条件,在多孔介质壁面与金属壁面的接触处设置相应的接触热阻等,其他仿真设置均参考文献[20]。本文主要关注颗粒捕集-换热集成化结构的压降与传热性能,故文中虽考虑颗粒捕集功能,但使用无颗粒的烟气进行仿真,不涉及载碳量计算和活化再生过程的仿真。

2.2.3 模型验证

借助实验室内燃机余热回收实验台架所测数据进行模型验证。验证的部件包括1台烟气换热器和1台蜂窝壁流式DPF,结果如图10、图11所示。

由图10、图11可见,烟气换热器压降平均误差为9.9%,多孔壁面压降平均误差为4.7%。模型精度较高,满足仿真要求。

2.3 仿真工况选取

为了对比4种结构的压降与换热性能,本文选取设计工况与烟气流量高、低的非设计工况,共 3组工况进行仿真。设计工况[21]:烟气入口温度为789 K,烟气质量流量为6×10-5kg/s;工质为空气,入口温度为373 K,工质的质量流量为1×10-4kg/s。

烟气流量减小的工况:烟气质量流量为3×10-5kg/s;工质为空气,入口温度为373 K,工质的质量流量为5×10-5kg/s。烟气流量增加的工况:烟气入口温度为789 K,烟气质量流量为2×10-4kg/s;工质改为液态水,入口温度变为300 K,工质的质量流量为4×10-4kg/s。

3 结果分析

为了分析颗粒捕集-换热集成化烟气侧结构的压降和换热性能,对烟气进出口温度、工质进出口温度、烟气压降、换热量等指标进行对比析。

3.1 设计工况

设计工况下4种结构仿真结果如表1与图12所示。由图12可见:设计工况下,4种结构的换热量相近,在金属隔板处设置多孔翅片的结构3、结构4平均换热量比结构1、结构2高4.0%;采用W型多孔壁面的结构2、结构4换热量比方型多孔壁面仅高0.7%。在隔板处设置多孔翅片的结构3、结构4压降比结构1、结构2高12%,采用方型多孔壁面的结构1、结构3比结构2、结构4压降平均降低11.5%。结构4获得了23.95 W换热量,但压降达到2 452.01 Pa,较其余工况压降均值高约20%。

表1 设计工况4种结构仿真结果 Tab.1 Simulation results of four structures under design condition

可见,结构3、结构4因加设多孔翅片,导致压降增大,但换热量提高程度很小。

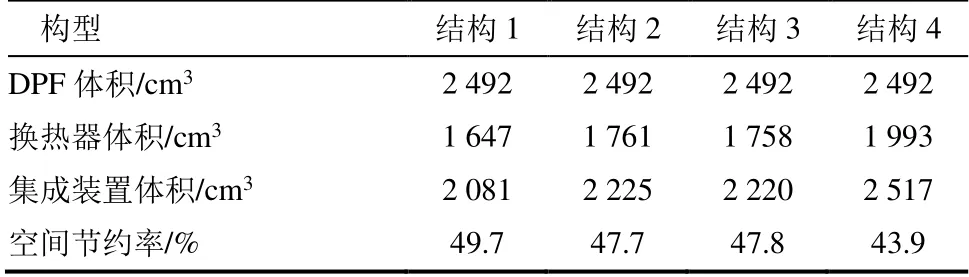

3.2 体积计算

为了分析集成化结构在体积上是否有优势,选取参考文献[18]中的DPF数据,进行对比,其DPF多孔介质载体直径为144 mm,长度为153 mm,体积为2 492 cm3。根据设计工况下仿真所得子通道压降,选取参考文献[18]中实验气体体积流量为6 m3/min的工况,其压降为1 890 Pa,仅略低于本文压降最低的结构1(1 942.54 Pa)。已知本文中压降最高的结构4比DPF压降高约560 Pa。现设烟气换热器压降为560 Pa,经过计算,对应压降的板翅式换热器烟气侧体积为1 993 cm3,与DPF体积相加之和为4 485 cm3。颗粒捕集-换热集成化装置烟气侧体积为2 517 cm3,比二者之和低43.88%。4种结构各部分体积如表2、图13所示。

表2 集成前与集成后装置体积评估 Tab.2 Volume evaluation for the equipment before and after integration

颗粒捕集-换热集成化结构相比传统DPF压降低,其原因在于集成化结构中,烟气经过冷却,密度减小,流速降低,流动阻力下降。而传统DPF几乎没有冷却过程,其烟气压降较高。

经过上述体积评估,可见在相同的设定压降下,颗粒捕集-换热集成化烟气侧结构体积比DPF与板翅式换热器烟气侧体积之和有大幅减小。可见,在金属隔板处设置多孔翅片的方型多孔壁面具有最佳的综合性能。

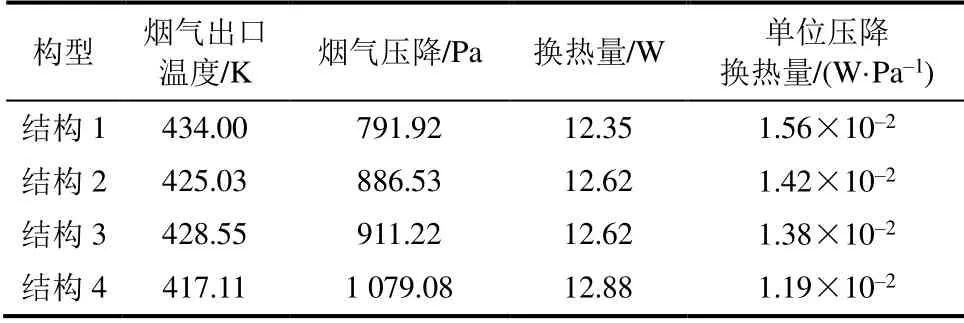

3.3 非设计工况计算

在烟气流量减小工况中,烟气质量流量改为3×10-5kg/s,工质质量流量为5×10-5kg/s。在烟气流量增加工况中,烟气质量流量较设计工况提高3倍以上,烟气入口温度仍为789 K。为增强冷却能力,冷侧工质改为液态水,入口温度为300 K,质量流量为4×10-4kg/s,出口仍为液态。仿真结果如表3、图14、表4、图15所示。为了评估各结构的综合性能,本文使用单位压降换热量作为评价指标。

表4 高流量工况仿真结果 Tab.4 Simulation results under high flow rate condition

由表3、图14可见:在烟气流量减小工况下,4种结构之间的换热量差距进一步减小,采用W型多孔翅片的结构2、结构4换热量比方型高2.1%,比较设计工况的0.7%有所提高;在金属隔板处加设多孔介质壁面的结构3、结构4换热量提高2.1%,较设计工况的4%有所降低。在隔板处设置多孔翅片的结构3、结构4压降比结构1、结构2提高18%,而W型多孔壁面比方型多孔壁面增加压降15%。在烟气流量减小工况中,隔板处的多孔壁面对提高换热量的贡献很低,但会造成压降的明显增加。结构1的单位压降换热量为1.56×10-2W/Pa,在4种结构中综合性能最优。

表3 低流量工况仿真结果 Tab.3 Simulation results under low flow rate condition

由表4、图15可见:在烟气流量增加工况下,4种结构之间表现出较大的性能差异,其中结构3的单位压降换热量为2.61×10-2W/Pa,在4种结构中综合性能最优;结构3、结构4由于在金属隔板处加设了多孔介质翅片,换热量较结构1、结构2平均高10%。方型多孔壁面压降与W型多孔壁面相比较小,结构1、结构3的压降较结构2、结构4平均低17.5%。然而在烟气流量增加工况下,布置多孔翅片结构具有更低的流动压降,结构4流动压降较结构2低9.3%,结构3流动压降较结构1低10.3%。这是由于烟气被冷却后密度增加,流速减慢,流动损失减小。因此,换热能力更强的翅片结构获得了更小的阻力损失。由此可见,换热能力与流动损失并无单调负相关的关系,而是存在换热能力强且流动阻力小的结构。

高流量非设计工况中冷侧工质的入口温度为300 K。图16反映了4种结构的烟气出口温度与 300 K间的差距。结构3的烟气出口温度与300 K差值最低,并且差值小于设计工况中换热性能最好的结构4;同时结构1的换热性能也优于结构2。这表明,在流量较高工况下,方型多孔壁面在压降较低的同时还具有更强的换热性能。

4 结 论

本文分析并结合壁流式DPF与板翅式换热器的结构特点,提出了2类4种具有颗粒捕集功能的集成化换热器烟气侧结构;并使用FLUENT软件进行数值模拟,对比分析不同结构在设计工况以及高、低流量3个工况下的流动与传热性能,并进行了评估。

1)结合壁流式DPF功能优势的颗粒捕集-换热集成化烟气侧多孔结构,具有良好的流动与换热性能。4种集成化烟气侧多孔结构在设计工况下可以节约烟气侧体积43.9%~49.7%。在相同的压降下,颗粒捕集-换热集成化结构具有显著的体积优势。

2)在设计工况中,W型多孔结构对比方型多孔壁面结构换热能力提高0.7%,压降提高12%,效果较差。在隔板处设置多孔翅片,可以提高换热量5%,压降提高13%。结合体积分析,在设计工况下,金属隔板处无填充的方型多孔壁面具有最优的流动、换热性能。

3)在流量减少的非设计工况中,W型多孔壁面对换热提高有所增加,在隔板处增加多孔翅片,压降升高较多,换热提高不明显。在流量增加的非设计工况中,在隔板处设置多孔翅片可以提高换热量10%并降低压降约10%。隔板处设置多孔翅片的多孔壁面结构,可以在提高换热效率的同时降低压降,更好地满足余热回收部件小型、高效、轻量的设计需求。