脱硫浆液闪蒸提热试验研究

徐世明,徐海涛,安 航,祁 征,周 贤,彭 烁

(1.华能营口热电有限责任公司,辽宁 营口 115004; 2.呼伦贝尔安泰热电有限责任公司海拉尔热电厂,内蒙古 海拉尔 021000; 3.中国华能集团清洁能源技术研究院有限公司,北京 102209)

热电联产集中供热是我国北方城镇各种热源中能效最高的方式之一,长期以来各级政府非常重视热电联产集中供热的发展。20世纪90年代至今我国燃煤机组热电联产集中供热发展迅速[1-2]。吸收式热泵技术在供热领域应用日臻成熟后,为热电联产机组低温余热回收提供了可行性。采用吸收式热泵的汽轮机冷端余热回收技术获得了推广,热电联产机组的冷源损失大幅度降低[3]。机组热损失占比最大项由冷源损失变为了排烟损失[4]。与此同时,采用吸收式热泵与直接接触式烟气冷凝换热器的烟气低温余热回收技术也处在逐步的研发与示范中[5-10]。

随着城市发展与环保要求的日趋严苛,大型热电联产机组亟需满足的需求包括[11-13]:1)进一步提高供热能力,随着近几年北方地区城市建设加速,集中供暖面积持续增长,但部分热电联产机组已满负荷运行,没有富余供热能力接带城市新增供热负荷;2)节能节水,燃用褐煤的热电联产机组烟气中水蒸气含量高,水蒸气凝结潜热高,致使排烟余热损失巨大;3)消除烟羽,烟气中水蒸气直接排入大气并在烟囱附近冷凝,既会损失水量,又会形成白色烟羽现象,需要消除烟羽视觉污染。

目前,烟气余热回收技术主要有空气预热器、低温省煤器等一系列换热器以降低排烟温度的烟气显热回收[14-20],和以冷凝法、膜分离法及吸湿溶液吸收法等为代表的烟气潜热回收[21-24]。李楠等[14]对低低温省煤器系统存在的主要问题进行分析,并对系统进行改造,提高了系统运行的安全性和经济性。滕达等[24]以无机陶瓷膜为核心开展烟气余热回收试验,发现烟气余热回收以潜热为主,并且能同时回收水质较高的冷凝水。

基于脱硫浆液闪蒸提热的烟气余热回收方法是通过闪蒸过程,利用吸收式热泵将脱硫浆液中的热量提取出来,从而间接地降低烟气排烟温度,达到回收烟气热量的目的。于经伟等[25]利用Aspen plus软件搭建了真空闪蒸冷凝模型,探究石灰石-石膏法、镁法、双碱法等3种工艺的相关参数对闪蒸过程的影响。闫敏[26]从理论计算和软件模拟角度对脱硫浆液闪蒸-蒸汽闪凝过程进行研究,包括烟气回热循环系统热力学分析、闪蒸-闪凝系统热力性能研究、潜热提质后利用路径研究等,并辅以试验进行验证。但相关研究中对影响闪蒸效果的相关因素考虑尚不全面,如脱硫浆液质量浓度、脱硫浆液闪蒸量等因素均未考察,对热量回收的效果也未考察。

对此,本文首先介绍了基于脱硫浆液闪蒸提热的烟气余热回收技术的原理,并对自主搭建的试验装置和试验采用的方法进行了详细介绍;然后在试验台上进行48 h变工况连续试验,对循环浆液温度、循环浆液流量、循环浆液质量浓度、闪蒸罐压力等参数对闪蒸过程从脱硫浆液中提取热量的影响,进行了系统分析,并对凝水水质和热量回收效果进行了分析,为该技术的工业化应用提供了指导和建议。

1 试验原理

脱硫浆液闪蒸提热技术原理如图1所示。利用石灰石-石膏湿法烟气脱硫工艺中脱硫浆液的沸点会随着环境压力降低而降低的特性,建立真空相变环境(负压环境),使当前负压饱和温度以上的脱硫浆液发生闪蒸,产生负压蒸汽携带汽化潜热输送至吸收式热泵内向低温介质(本试验以厂内循环冷却水为低温介质,暂不进行热量回收)进行冷凝放热,从而实现脱硫浆液余热的清洁、高效、低成本回收。脱硫浆液发生闪蒸提取热量后,浆液温度降低,并循环至脱硫塔顶部,喷淋至脱硫塔,脱硫塔内烟气温度进一步降低,可以进一步提高SO2在浆液中的溶解度,从而在一定程度上提高吸收塔内SO2吸收效率。同时,负压蒸汽放热后凝结为水,可减少工艺用水的供应,节水效果显著。

2 试验装置与方法

浆液闪蒸平台主要由6部分组成:浆液循环系统、浆液闪蒸系统、抽真空系统、冷却水系统、除雾器冲洗系统、仪表及控制系统。从脱硫塔出来的浆液先进入原料罐中,经浆液循环泵打入10 m平台的闪蒸罐中进行闪蒸。通过水环真空泵抽真空保持闪蒸罐内压力约为5 kPa,进入闪蒸罐内的浆液由于压力的变化闪蒸出蒸汽,经冷却水换热冷凝后排出。闪蒸后的浓浆液返回原料罐内通过搅拌器与新补充的浆液进行混合,再通过浆液循环泵打入闪蒸罐进行循环。脱硫浆液闪蒸提热试验台如图2所示。

2.1 浆液循环系统

浆液循环系统由原料罐、浆液循环泵及阀门等组成。浆液循环系统将新补充的浆液和闪蒸罐闪蒸完的浓浆液进行混合,通过浆液循环泵打入浆液闪蒸罐内,从而构成循环。

在原料罐的上部安装有搅拌器,侧面设置有溢流口,在罐底正下方设置有常规排污口,侧面底部设置事故排污口,补浆液通过进料口进入原料罐。

2.2 浆液闪蒸系统

浆液闪蒸系统主要由浆液闪蒸罐、冷凝水系统组成。浆液经浆液循环泵打入闪蒸罐内,由于压力变化浆液中的水分蒸发,在闪蒸罐内冷却水盘管冷却下冷凝,冷凝水通过冷凝水管排出。

浆液闪蒸罐由内筒体和外筒体两部分组成,内部有3层喷淋层,每层喷淋层均有1个不锈钢喷嘴。在闪蒸罐的每层喷淋水管前均设置有不锈钢角阀,每层喷淋层对应1组流量,可以根据不同的流量打开相应的喷淋层。在内筒体和外筒体之间敷设有螺旋换热管,内筒体上部设置有除雾器。外筒体周围分别布置有冷凝水液位视镜、除雾后视镜孔和喷淋水液位视镜,可以随时观察罐内的情况。

2.3 抽真空系统

抽真空系统主要由水环真空泵、水环真空泵水泵、风机盘管、水箱等组成。抽真空系统通过水环真空泵将闪蒸罐内的压力抽至5 kPa左右,保证闪蒸效果。

水环真空泵水泵将水箱中的冷却水输送至水环真空泵,保证其正常运行。水环真空泵进口连至水箱底部,出口连至风机盘管。风机盘管对水环真空泵从水箱抽出的水进行冷却降温,降温后的水一部分回到水箱,另一部分进入水环真空泵,以保证进入水环真空泵的水维持在较低温度,从而保证闪蒸罐内压力。水箱上部设置有水箱通气管,底部设置有排水管和阀门。

2.4 冷却水系统

通过冷却水系统将闪蒸罐内闪蒸出来的蒸汽与冷却水换热冷凝。冷却水系统主要由冷却水管路、冷却水泵组成。冷却水经冷却水泵打入闪蒸罐内的盘管,冷却水吸收闪蒸蒸汽热量,使蒸汽冷凝。冷却水进、出口阀门之间设置旁通管,并安装球阀,通过调整进、出口阀门和旁通管上球阀,调整冷却水流量和冷却水进出口温度。

2.5 除雾器冲洗系统

浆液在闪蒸罐内闪蒸过程中,局部可能较为剧烈,会产生少量粉尘、汽沫等杂质附着在除雾器上,长时间会影响闪蒸蒸汽的冷却,影响整个系统的性能。因此,每隔一段时间需要打开除雾器冲洗系统,对闪蒸罐内的除雾器进行冲洗。

2.6 仪表控制系统

仪表控制系统主要由PLC控制。新补浆液的入口安装有温度和流量测点;浆液泵出口安装有温度和流量测点;闪蒸罐顶部安装有压力变送器,底部浓浆液出口安装有温度测点;冷却水进出口分别安装有温度测点;在冷却水泵后安装有流量测点。系统正常运行时电控柜显示屏显示了各测点数据,所有的电气设备均可以在控制盘上的进行操作,设备发生故障时,控制盘会显示报警信号。

2.7 试验方法

闪蒸过程中涉及的热量转移分为:1)脱硫浆液(闪蒸前)携带的热量流入系统,经过闪蒸过程,产生低温脱硫浆液(闪蒸后)和闪蒸蒸汽,热量由脱硫浆液转移到闪蒸蒸汽中;2)闪蒸蒸汽与循环冷却水换热冷凝成水,热量由闪蒸蒸汽转移到循环冷却水中流出系统。实际过程中,闪蒸蒸汽的热量通过吸收式热泵进行提质,该热量即为闪蒸过程实现的热回收量。

过程2)中,单位时间内闪蒸蒸汽的放热量Q等于蒸汽冷凝过程所放潜热与冷凝水降温过程所放显热的热量之和。由于冷凝水的显热相比于汽化潜热很低,可忽略不计,即为:

式中:Hv为水的汽化潜热,在试验温度范围内取2.41×103kJ/kg;D为单位时间内冷凝成水的闪蒸蒸汽质量流量,kg/h;cp为水的等压比热容,在试验温度范围内取4.18 kJ/(kg·℃);T1为闪蒸蒸汽的温度,℃;T2为冷凝水的温度,℃;Q为放热量,kJ。

3 结果与讨论

3.1 48 h变工况连续试验

在48 h连续试验期间,需要同步进行变工况试验,研究闪蒸浆液温度、闪蒸浆液流量、浆液质量浓度、闪蒸罐真空度等参数对闪蒸效果的影响。

图3为试验期间新补浆液、闪蒸浆液、冷却水等主要物流的流量数据,这也是试验中由试验人员调节的参数,通过对这些参数的调节控制其他关键参数。从图3可以看出:由于进行了变工况试验,闪蒸浆液量分为3个阶段,在各阶段内以设定值为中心有所波动;新补浆液的流量受变工况试验影响,也有一定的变化,总体较为稳定,符合参数控制的预期;冷却水流量受变工况试验影响,分为多个阶段,但在各阶段内都能保持较好的稳定状态。

3.2 闪蒸关键参数分析

基于变工况试验数据(循环浆液温度、循环浆液流量、循环浆液质量浓度、闪蒸罐压力等参数),对闪蒸过程从脱硫浆液中提取热量的影响进行了系统性考察。

3.2.1 循环浆液温度

图4为循环浆液温度对冷凝水量的影响。由 图4可见,在试验范围内,随着循环浆液温度的升高,冷凝水量显著提高。在循环浆液温度为37.1 ℃时,冷凝水量仅为14.1 L/h;而当循环浆液温度升高至38.0 ℃时,冷凝水量提高至23.6 L/h;当循环浆液温度进一步提高至38.9 ℃时,冷凝水量提高至 43.1 L/h。这是由于在闪蒸罐内压力保持稳定的情况下,进入闪蒸罐的循环浆液温度直接影响闪蒸时的过热度。循环浆液温度越高,闪蒸过热度越高,闪蒸前后浆液温度差越大,在闪蒸过程中从脱硫浆液转移到闪蒸蒸汽的热量越多,闪蒸蒸汽量也越大,进而提高了冷凝水产量。

3.2.2 循环浆液流量

图5为循环浆液流量对冷凝水量的影响。

由图5可见,随着循环浆液流量的增加,冷凝水量有较明显的提高。在循环浆液流量为10 m3/h时,冷凝水量为31.8 L/h;而当循环浆液流量为 15 m3/h时,冷凝水量增加至40.0 L/h;当循环浆液流量为18 m3/h时,冷凝水量进一步增加至42.6 L/h。

从试验结果可知,随着循环浆液流量的提高,冷凝水量虽然有一定程度的增加,但并未与循环浆液流量呈线性增加。这可能是由于闪蒸蒸汽量的增加还受到闪蒸罐处理能力的限制。在循环浆液流量较低时,随循环浆液流量的增加冷凝水量增加明显,而在循环浆液流量较高时,随循环浆液流量的增加冷凝水量仅有少量的增加。

3.2.3 循环浆液质量浓度

图6为脱硫浆液质量浓度对冷凝水量的影响(质量浓度难以测量,试验中以密度反映)。由图6可见,试验范围内随着脱硫浆液质量浓度的增加,冷凝水量变化不明显。这说明在试验范围内,循环浆液质量浓度对闪蒸过程提取的热量影响不大。

从理论角度分析,闪蒸过程的主要影响因素是循环浆液的过热度和处理量,循环浆液的质量浓度由固体含量决定,在试验范围内固体含量的小幅度变化基本不影响闪蒸效果。

3.2.4 闪蒸罐压力

图7为闪蒸罐压力对冷凝水量的影响。由图7可见,在所考察的闪蒸罐压力范围内,随着闪蒸罐压力的增加,冷凝水量有一定下降。在闪蒸罐压力为4.2 kPa时,冷凝水量为43.1 L/h;而当闪蒸罐压力为4.6 kPa时,冷凝水量为40.0 L/h;当闪蒸罐压力为5.3 kPa时,冷凝水量为38.4 L/h。

从试验结果可见,降低闪蒸罐内压力有利于提高闪蒸提热效果;但如果闪蒸罐内压力维持在一定范围内,即可保证较好的闪蒸效果,闪蒸罐内压力还不需要降到特别低的水平。这是由于闪蒸罐内压力的降低会导致过热度提高,但过热度提高对闪蒸效果影响是非线性的。查表可知,压力4.2 kPa对应的水蒸气饱和温度为29.81 ℃,压力4.6 kPa对应的水蒸气饱和温度为31.40 ℃,压力5.3 kPa对应的水蒸气饱和温度为33.92 ℃。在循环浆液温度为39 ℃的情况下,闪蒸罐内压力4.2、4.6、5.3 kPa对应的过热度分别为9.19、7.60、5.08 ℃。而根据经验,闪蒸过程3 ℃的过热度就足够了,更高的过热度不会显著提高闪蒸提取的热量,反而可能会使得闪蒸过程过于剧烈损坏喷嘴等闪蒸罐内构件。

3.3 冷凝水水质分析

试验中闪蒸蒸汽冷凝后收集到的冷凝水水质清澈,可用于电厂的工艺用水或热网补水,从而达到节水的目的。

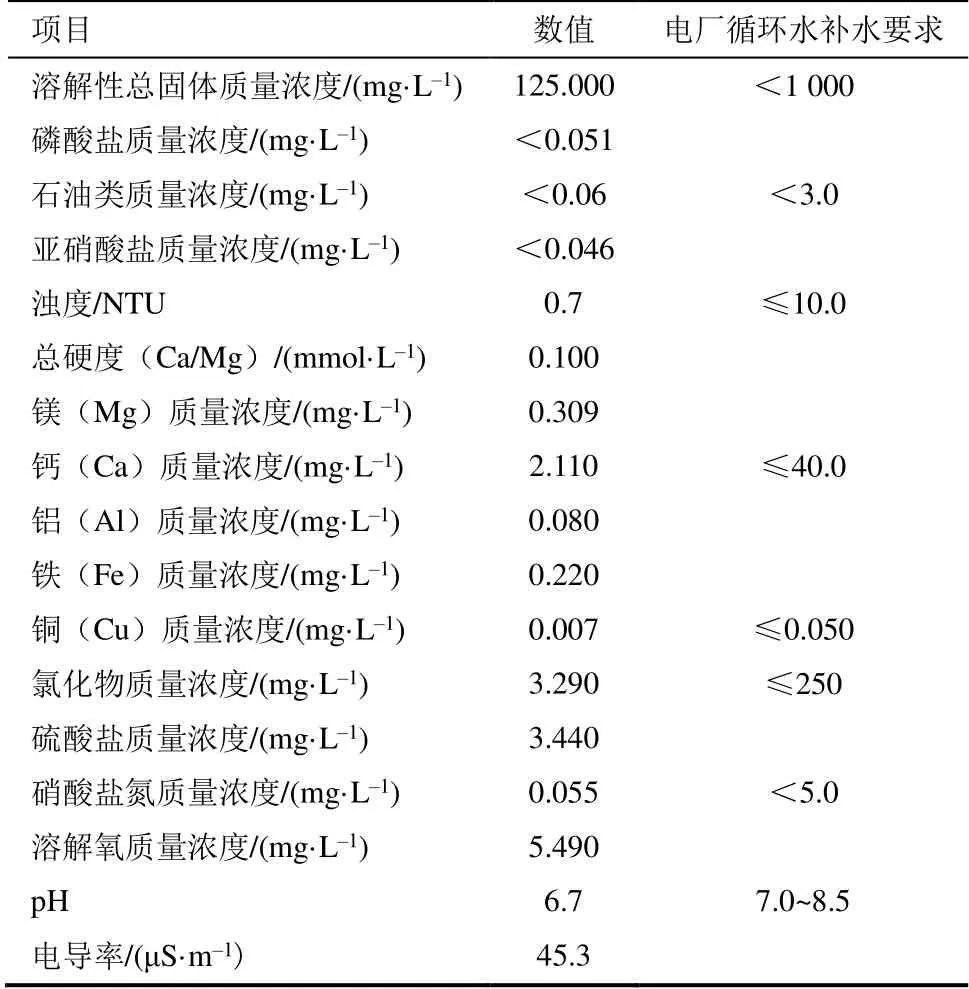

在48 h连续试验中,采集了不同时间点蒸汽冷凝后的冷凝水,共5个样品,并对其进行了详细的理化性质分析。其中1份水样的水质分析结果见 表1,将其与电厂循环水补水水质要求进行比较。从表1可见,冷凝水多数指标比电厂循环水补水水质高很多,尤其是硬度和阴阳离子含量,这也为冷凝水用于更高品质的补水提供了可能。

表1 冷凝水水质分析 Tab.1 Quality analysis of condensate water

闪蒸蒸汽中的各种金属阳离子和阴离子含量大大降低,而pH值由于脱硫浆液自身的弱酸性(pH值为5.2~5.8)导致冷凝水呈极微弱酸性。因此,闪蒸蒸汽凝水可用作化学清水箱进水或超滤用水等。

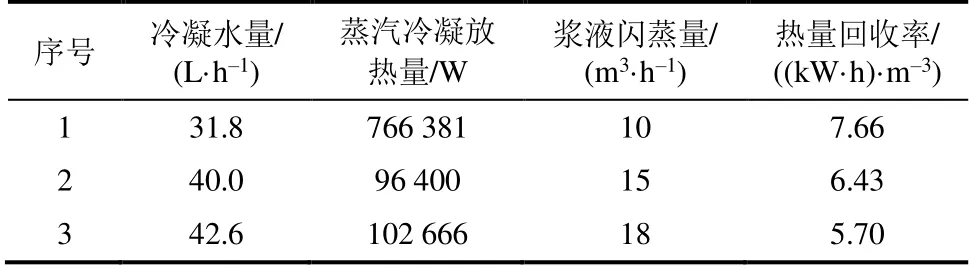

3.4 热量回收分析

根据试验数据计算出热回收量见表2。其中,热量回收率表示每单位体积浆液可以回收的热量。从表2可见,在较低浆液闪蒸量时,热量回收率较高,随着浆液闪蒸量的增加,单位浆液中回收的热量降低。考虑到目前试验台上还存在少量冷凝水泄露、闪蒸蒸汽冷凝不完全的情况,实际的试验热量回收率应高于表2中数值。

表2 闪蒸过程热量回收分析 Tab.2 Analysis of heat recovery via flash

将脱硫浆液闪蒸提热技术应用于30万kW机组,考虑到稳态运行情况下浆液温度稍低于试验值、闪蒸罐压力稍高于试验值等情况,闪蒸过程的过热度低于试验水平,因此工业装置的热量回收率应稍低于试验装置上的热量回收率。若按照5 kW·h/m3的热量回收率和6 000 m3/h的工业装置浆液闪蒸量计算,可提供30 MW的供热负荷。通过吸收式热泵技术可将回收的热量用于热电联产集中供热,解决电厂进一步扩大供热面积、节能节水和消除烟羽的需求。

4 结 论

1)在试验平台上进行的变工况试验和水质分析结果证明了,脱硫浆液闪蒸提热的技术路线可行,且节能节水效果显著。

2)循环浆液温度、循环浆液流量和闪蒸罐压力对闪蒸提热效果的影响明显,而浆液质量浓度则影响不大。

3)将脱硫浆液闪蒸提热技术应用于30万kW机组,将可以提供30 MW的供热负荷,通过热泵提质后可用于集中供暖,满足电厂需求。