响应面法优化葡萄干脆果脉动压差闪蒸干燥工艺

雷 静,毕金峰,廉苇佳,陈 雅,韩 琛

(1.新疆农业科学院吐鲁番农业科学研究所,新疆吐鲁番 838000;2.中国农业科学院农产品加工研究所/农业部农产品加工综合性重点实验室,北京 100193)

0 引 言

【研究意义】吐鲁番光热条件优越、气候资源独特,是全国最大的葡萄干生产地[1]。截止2019年,吐鲁番葡萄栽培面积3.92×104hm2(58.8万亩),产量120×104t,葡萄干产量近20×104t,吐鲁番的葡萄干产量占全疆的87.18%,吐鲁番主要是以初级加工产品来进行销售,葡萄干的精深加工产品极少,产品附加值低。实验通过响应面分析法优化葡萄干脆果脉动压差闪蒸干燥工艺,为葡萄干脆果加工提供技术支持[2-3]。【前人研究进展】目前可应用脉动压差闪蒸干燥技术加工的果蔬品种很多,如苹果、哈密瓜、菠萝、枣、胡萝卜、大蒜、菠萝蜜、甘薯等,并确定其技术工艺参数,开发出各类果蔬膨化脆片[4-6]。通过脉动压差闪蒸干燥技术生产葡萄干脆果切实可行,可以丰富葡萄干产品的加工种类,增加产品附加值[7]。【本研究切入点】以葡萄干为原料进行脉动压差闪蒸干燥的文章还鲜见报道。研究响应面分析法优化葡萄干脆果脉动压差闪蒸干燥工艺。【拟解决的关键问题】以无核白葡萄干为原料,通过单因素实验及方差分析得出影响葡萄干脆果品质显著的因素,应用响应面分析法优化葡萄干脆果脉动压差闪蒸干燥工艺,确定工艺参数,为葡萄干精深加工提供理论参考[8]。

1 材料与方法

1.1 材 料

1.1.1 葡萄干

购买于新疆吐鲁番宋峰果业,品种为无核白绿葡萄干。葡萄干大小均一、色泽为黄绿色,无虫害、渗糖等现象。

1.1.2 设备

脉动压差闪蒸干燥机,天津市勤德新材料科技有限公司产品(QDPH1021);电热恒温鼓风箱,上海精宏试验设备有限公司产品(DHG- 9123A);质构仪,英国 S

Table Micro Systems公司产品(TA.XT2i/50);色差仪,德国 HunterLab 公司产品(D25LT)。

1.2 方 法

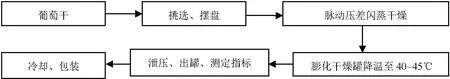

1.2.1 工艺流程(图1)

图1 葡萄干脆果脉动压差闪蒸干燥工艺流程Fig.1 Decompression flashing drying raisin crisp

1.2.2 单因素试验

1.2.2.1 闪蒸温度对葡萄干脆果品质的影响

将葡萄干放入膨化干燥罐中,变换不同闪蒸温度(100、105、110和115℃),在压力差为0.1 MPa,停滞时间15 min,抽空温度为60℃,抽空时间5 h,脉动闪蒸3次的条件下,进行脉动压差闪蒸干燥得到葡萄干脆果,测定其硬度、脆度、含水率、色泽、感官评分等指标。

1.2.2.2 闪蒸时间对葡萄干脆果品质的影响

将葡萄干放入膨化干燥罐中,变换不同闪蒸时间(5、10、15、20和25 min),在压力差为0.1 MPa,闪蒸温度为105℃,抽空温度60℃,抽空时间5 h,脉动闪蒸3次的条件下,进行脉动压差闪蒸干燥得到葡萄脆果,测定其硬度、脆度、含水率、色泽、感官评分等指标。

1.2.2.3 抽空温度对葡萄干脆果品质的影响

将葡萄干放入膨化干燥罐中,闪蒸温度为105℃,变换不同抽空温度(55、60、65、70和75℃),在压力差为0.1 MPa,停滞时间15 min,抽空时间5 h,脉动闪蒸3次的条件下,进行脉动压差闪蒸干燥得到成品,测定产品硬度、脆度、含水率、色泽、感官评分等指标。

1.2.2.4 抽空时间对葡萄干脆果品质的影响

将葡萄干放入膨化干燥罐中,在闪蒸温度为105℃,压力差为0.1 MPa,停滞时间 15 min,,抽空温度60℃、脉动闪蒸3次的条件下抽空不同时间(4.5、5、5.5、6和6.5 h),进行脉动压差闪蒸干燥得到成品,测定产品硬度、脆度、含水率、色泽、感官评分等指标。

1.2.2.5 脉动闪蒸次数对葡萄干脆果品质影响

将葡萄干放入膨化干燥罐中,变换不同脉动次数(1、2、3、4、5、6、7、8、9和10次),在压力差为0.1 MPa,停滞时间15 min,闪蒸温度为105℃,抽空温度60℃,抽空时间5 h的条件下,进行脉动压差闪蒸干燥得到成品,测定产品硬度、脆度、含水率、色泽、感官评分等指标。

1.2.3 Box-Behnken中心组合实验

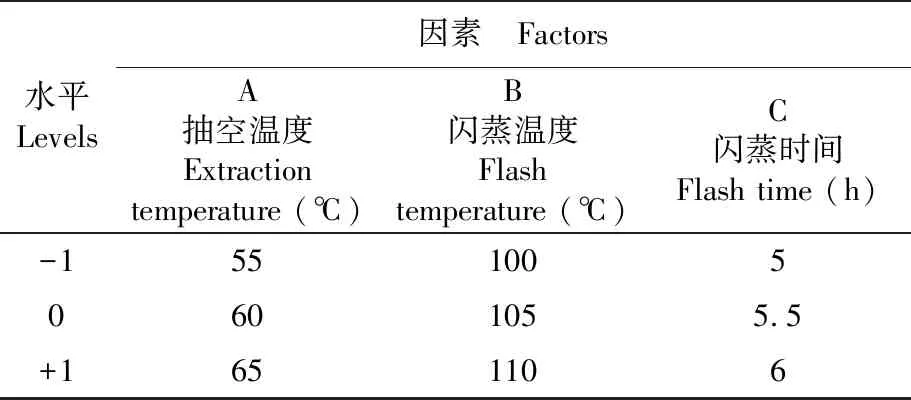

在单因素实验基础上,每个因素选取3个对葡萄干脆果感官评分值影响较大的水平,建立3因素3水平的Box-Behnken中心组合实验[9],以葡萄干脆果感官评分值为响应值,各因素的3个水平采用-1、0、1进行编码。表1

表1 响应曲面设计实验因素水平和编码Table 1 Response surface factors and levels

1.2.4 指标测定

1.2.4.1 含水率[10]

按照GB5009. 3-2016规定。

1.2.4.2 硬度和脆度[11]

采用质构仪测定,探头模式为阻力测试,探头为 HDP/CFS,前期测试速度和检测速度都为1.0 mm/s,后期检测速度2.0 mm/s,获得数据速率500 pps。硬度用测试产生峰的最高值表示(g);脆度用测试产生峰的个数表示(个)。

1.2.4.3 色泽[12]

采用色差计测定葡萄干脆果,其中L为明度指数,a值为红绿值,b值为黄蓝值,测定葡萄干脆果的L值、a值、b值,测定b值、L值越大,葡萄干脆果颜色越好。

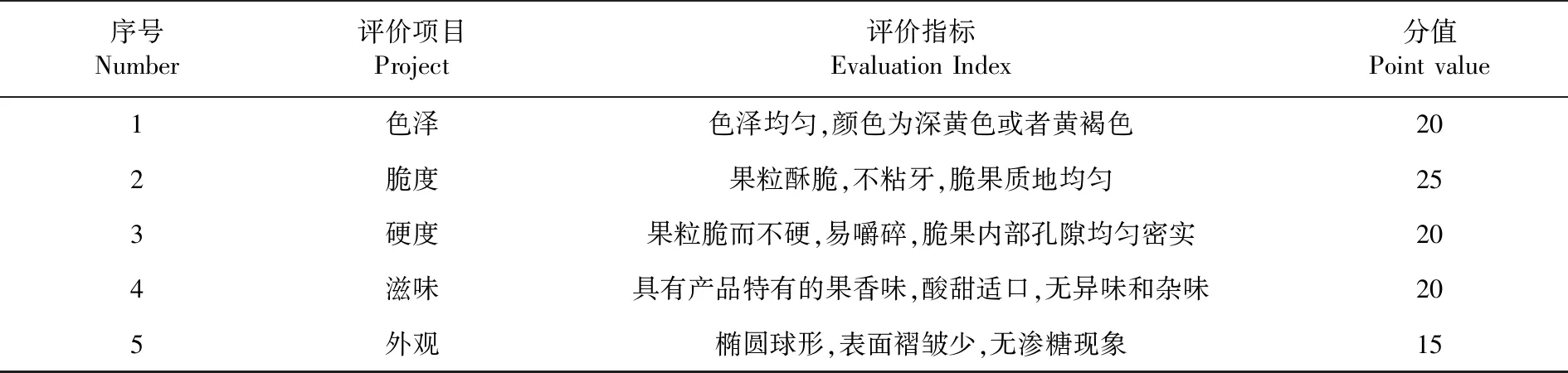

1.2.4.4 感官评分值

随机邀请10人品尝不同条件膨化的葡萄干脆果,并按照下表进行评价。去掉最高分和最低分,其余人员得分的平均值即为感官评分,得分取小数点后1位[13],葡萄干脆果感官评分标准。表2

表2 葡萄干脆果感官评价标准Table 2 Standard Table of sensory evaluation for raisin crisp

1.3 数据处理

根据Design-Expert 8.0.6统计分析软件获得响应值与各因素的3D曲面图和等高线图,分析各因素对葡萄干脆果的感官评分值的影响及各因素间的交互作用[18]。

采用SPSS软件对数据进行方差分析,“平均值±标准差”表示;采用Design-Expert 8.0.6 统计分析软件进行响应面实验设计与结果分析[14]。

2 结果与分析

2.1 单因素

2.1.1 闪蒸温度对葡萄干脆果品质的影响

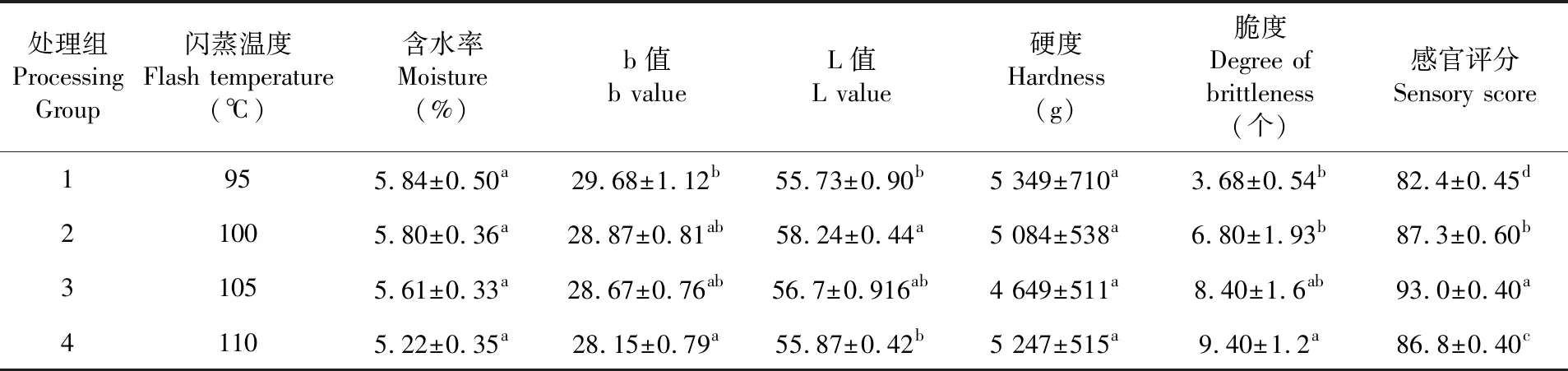

研究表明,各处理组所得葡萄干脆果含水率均在 6%以下,并呈现出缓慢降低趋势,各处理组之间无显著性差异。闪蒸温度对葡萄干脆果色泽(b值、L值)产生了显著影响,随着闪蒸温度越高,葡萄干脆果的b值、L值都逐渐减小。处理组1和处理组4的葡萄干脆果色泽(b值)有显著性差异,处理组1、4和处理组2的葡萄干脆果色泽(L值)有显著性差异。这主要是因为葡萄干含糖量为63%,葡萄干在较高温度条件下,发生了焦糖化反应,葡萄干脆果颜色偏暗。在葡萄干脆果质构方面,闪蒸温度对葡萄干脆果的硬度没有显著性差异,闪蒸温度95℃时,硬度较大,口感相对较差;闪蒸温度对葡萄干脆果的脆度有显著性差异。随着闪蒸温度的升高,脆度也逐渐增大,温度为110℃时,脆度最大。处理组3硬度、脆度适中,葡萄干脆果色泽明亮,葡萄干脆果含水率符合果蔬脆片产品要求,控制闪蒸温度为105℃时,所得葡萄干脆果品质较优。表3

表3 闪蒸温度下葡萄干脆果品质变化Table 3 Effect of flash temperature on the quality of raisin crisp

2.1.2 闪蒸时间对葡萄干脆果品质的影响

研究表明,闪蒸时间对葡萄干脆果含水率影响较显著,处理组1~3所得葡萄干脆果含水率较高,处理组4、5相对较低。处理组1,处理组2、3与处理组4、5的含水率呈现显著性差异。停滞时间对葡萄干脆果色泽影响较为显著,并呈现随着闪蒸时间的增大,b值、L值逐渐减小。处理组1~3色泽没有显著性差异,处理组1~3与处理组4、5的b值呈现显著性差异。处理组1~3与处理组5的L值呈现显著性差异。闪蒸时间对硬度影响较显著,呈现先增大后减小的趋势,处理组2和处理组5对脆度影响显著同时处理组3和处理组5葡萄干脆果硬度值较大,葡萄干脆果口感较差。闪蒸时间对脆度的影响不显著,处理组4、5脆度值较高。闪蒸时间为15 min 时,所得葡萄干脆果口感较佳、色泽较好。表4

表4 闪蒸时间下葡萄干脆果品质变化Table 4 Effect of flash time on the quality of raisin crisp

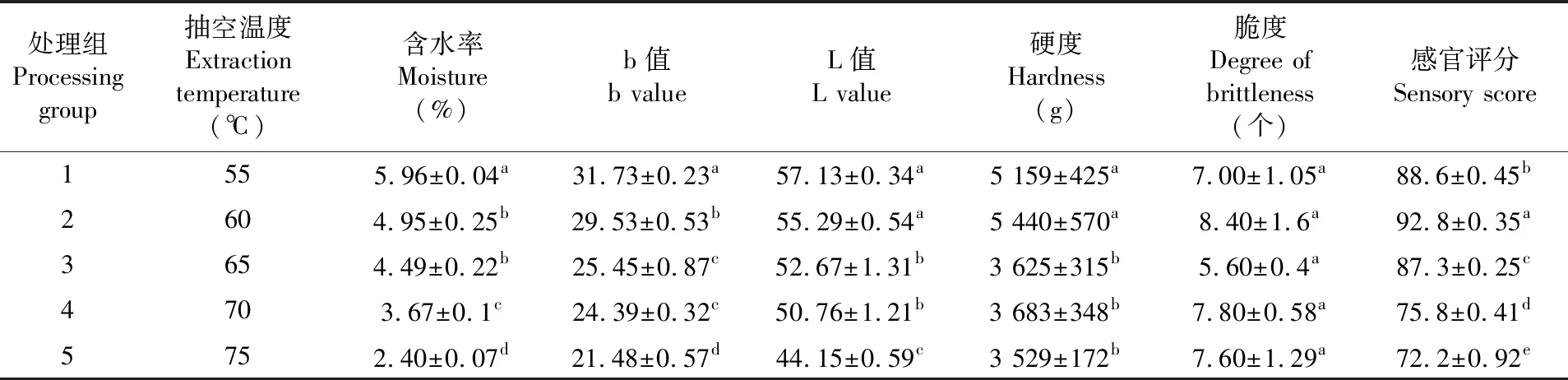

2.1.3 抽空温度对葡萄干脆果品质的影响

研究表明,抽空温度对葡萄干脆果含水率有显著影响,各处理组之间均呈现出显著性差异,但所得葡萄干脆果含水率均低于6%。抽空温度对葡萄干脆果色泽呈现出显著性影响,随温度升高,产品b值、L值呈现明显降低趋势,但处理组3和处理组4之间b值、L值差异不显著。在质构方面,抽空温度对处理组1、2和处理组3~5的葡萄干脆果硬度产生了较为显著的影响,葡萄干脆果硬度随抽空温度的升高,呈现出先升高、后降低的趋势。处理组5的硬度最低,主要是温度过高,葡萄干脆果的焦糊化较严重,硬度较低。抽空温度对葡萄干脆果脆度的影响并不十分显著,处理组均未呈现显著性差异,处理组1脆度值较小,产品酥脆性较差。控制抽空温度为60℃时,所得葡萄干脆果颜色较好,硬度脆度适中,口感酥脆、品质较优。表5

表5 抽空温度下葡萄干脆果品质变化Table 5 Effect of extraction temperature on the quality of raisin crisp

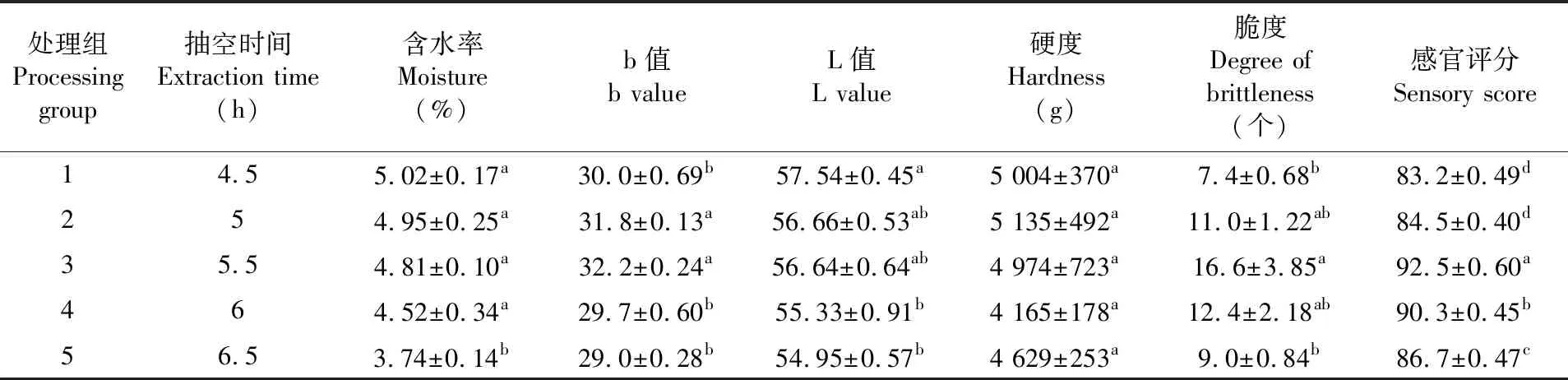

2.1.4 抽空时间对葡萄干脆果品质的影响

研究表明,抽空时间对葡萄干脆果含水率影响较为显著,处理组1~4未呈现出显著性差异,处理组1~4和处理组5呈现出显著性差异。抽空时间对葡萄干脆果色泽影响较为显著,随抽空时间的延长,葡萄干脆果b值呈现先升高后降低趋势,L值呈现降低趋势。在质构方面,抽空时间对葡萄干脆果硬度影响不显著性,随抽空时间延长,葡萄干脆果硬度值呈现不规律。抽空时间对葡萄干脆果脆度呈现出较为显著性影响,随抽空时间延长,葡萄干脆果脆度呈现出先增大后减小的趋势。处理组3和处理组1、5 呈现出显著性差异,处理组2~4葡萄干脆果脆度差异不显著。处理组3所得葡萄干脆果感官品质良好,硬度、脆度适中,因此,确定葡萄干脆果脉动压差闪蒸干燥较佳的抽空时间为5.5 h。表6

表6 抽空时间下葡萄干脆果品质变化Table 6 Effect of extraction time on the quality of raisin crisp

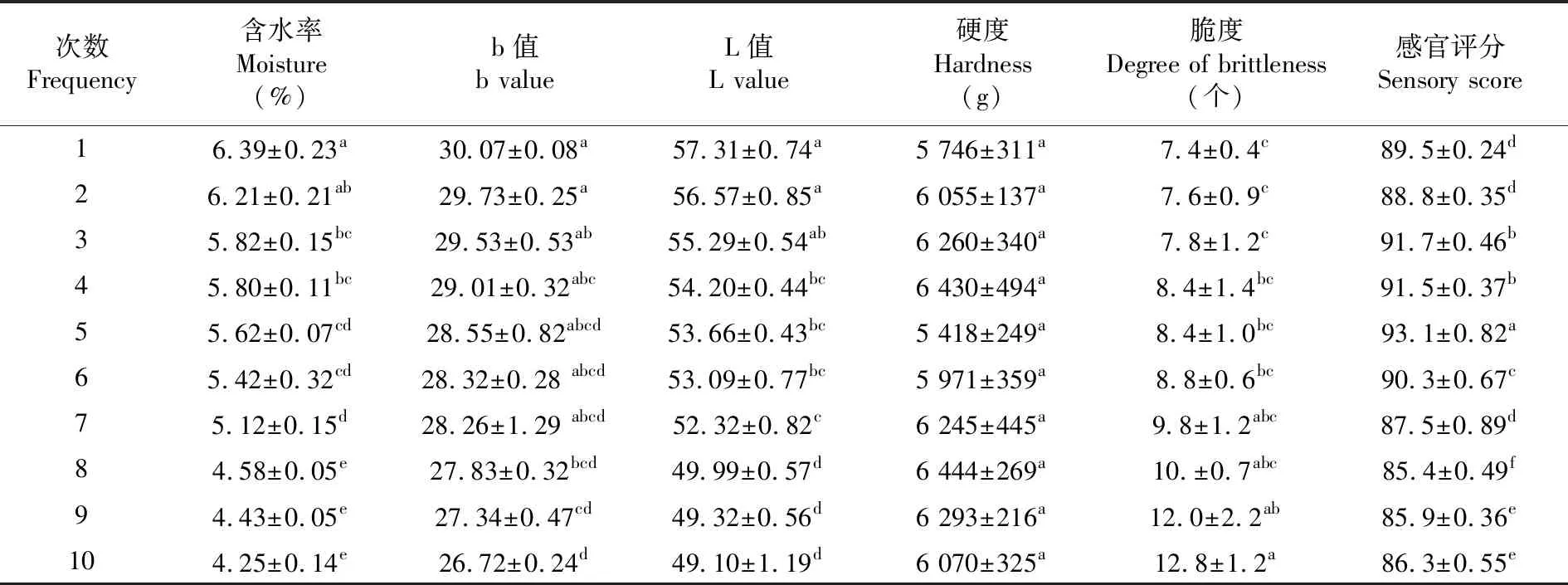

2.1.5 脉动闪蒸次数对葡萄干脆果品质的影响

研究表明,脉动闪蒸次数对葡萄干脆果含水率影响较为显著,处理组1~2、处理组3~6、处理组8~10未呈现出显著性差异,处理组1~2、处理组3~6、处理组8~10相互呈现出显著性差异。脉动闪蒸次数对葡萄干脆果色泽影响较为显著,随脉动闪蒸次数的延长,葡萄干脆果b值、L值都呈现逐渐降低趋势。处理组1~2和处理组8~10的b值呈现出显著性差异。处理组1~2、处理组7和处理组8~10的L值呈现出显著性差异。在质构方面,脉动闪蒸次数对葡萄干脆果硬度影响不显著,随脉动闪蒸次数的增多,葡萄干脆果硬度值趋势不规律。脉动闪蒸次数对葡萄干脆果脆度呈现出较为显著性影响,随脉动闪蒸次数的增多,葡萄干脆果脆度呈现出增大趋势。处理组1~3和处理组 10呈现出显著性差异,处理组10葡萄干脆果脆度最高。脉动闪蒸次数对产品感官评分呈现出显著性差异,处理组5所得葡萄干脆果感官品质良好,硬度、脆度适中,确定葡萄干脉动压差闪蒸干燥较佳的脉动次数为5次。表7

表7 脉动闪蒸次数下葡萄干脆果品质变化Table 7 Effect of pulsating flash number on the quality of raisin crisp

2.2 响应面

2.2.1 响应面

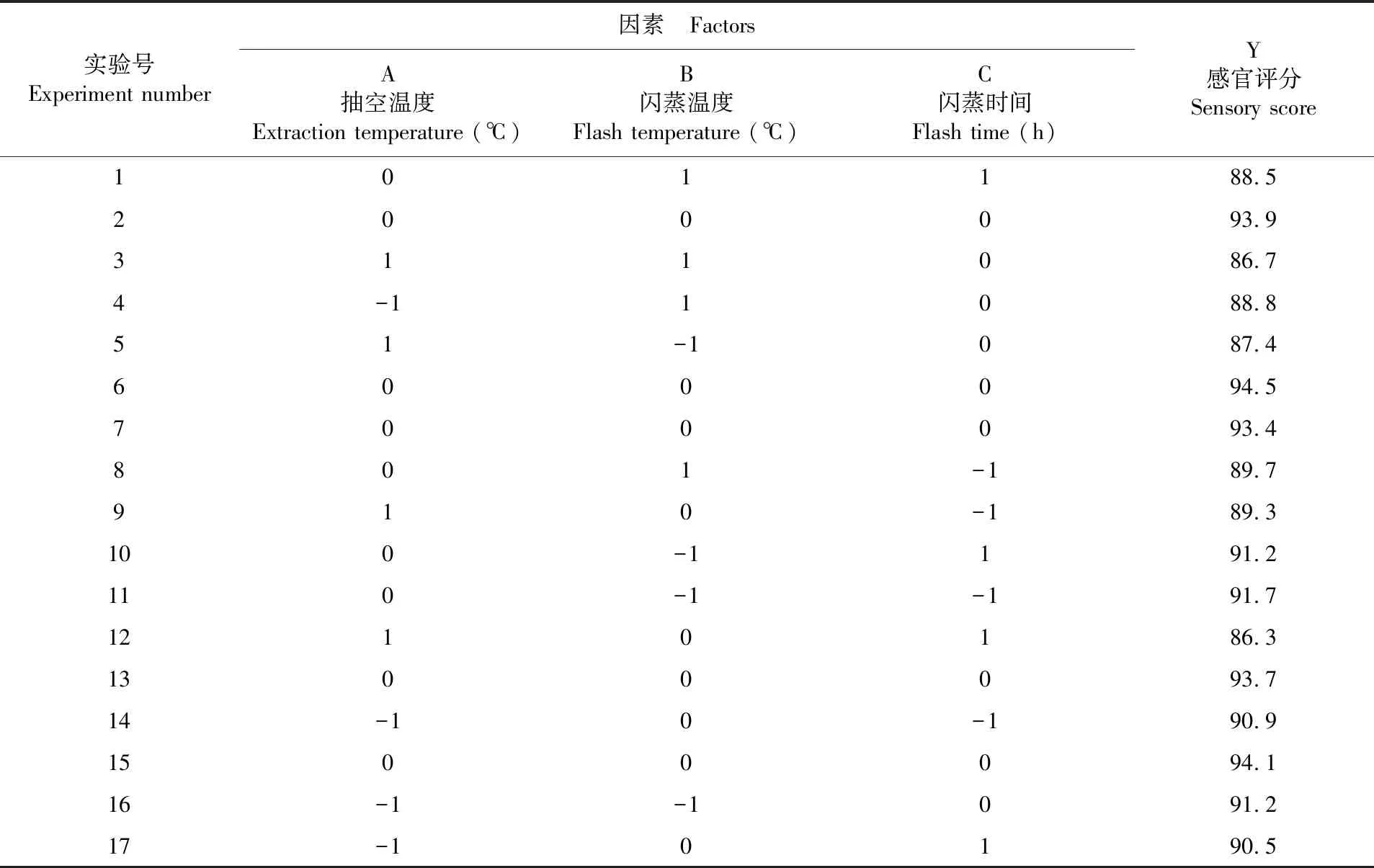

研究表明,各因素对葡萄干脆果感官评分指标的影响大小依次为抽空温度﹥闪蒸温度﹥闪蒸时间﹥抽空时间﹥闪蒸次数, 以葡萄干脆果感官评分为响应值(Y),以抽空温度(A)、闪蒸温度(B)和闪蒸时间(C)为自变量,建立3因素3水平中心组合实验,共包括17个实验方案,其中12个析因实验点,5个中心实验点,用以计算实验误差[15-17]。表8

表8 响应面Table 8 Response surface methodology and results

2.2.2 回归方程拟合及方差

回归方程: Y=93.92-1.46A-0.97B-0.64C+0.42AB-0.65AC-0..18BC-3.21A2-2.19B2-1.46C2。

回归方程的模型拟合程度较好,由这3个因素及其二次项能比较好的预测实验结果。对于模型来说,F模型=62.65,P模<0.000 1,拟合获得的模型方程极显著,回归模型与实测值拟合程度好,可用该回归方程替代实验真实点对结果进行分析。F失拟=1.32,P失拟=0.383 9>0.100 0,失拟项不显著,该回归方程能充分反映实际情况。模型的决定系数R2=0.987 7,校正决定系数是0.972 0,为总变异的0.49%,实验值与模型回归值一致性良好,该模型能够解释0.972 0的响应值变化,实验误差小,用此模型分析、预测葡萄干脆果的感官评分值。各因素对葡萄干脆果的感官评分值的影响顺序为:抽空温度>闪蒸温度>闪蒸时间。表9

表9 回归模型及方差Table 9 Regression model and analysis of variance

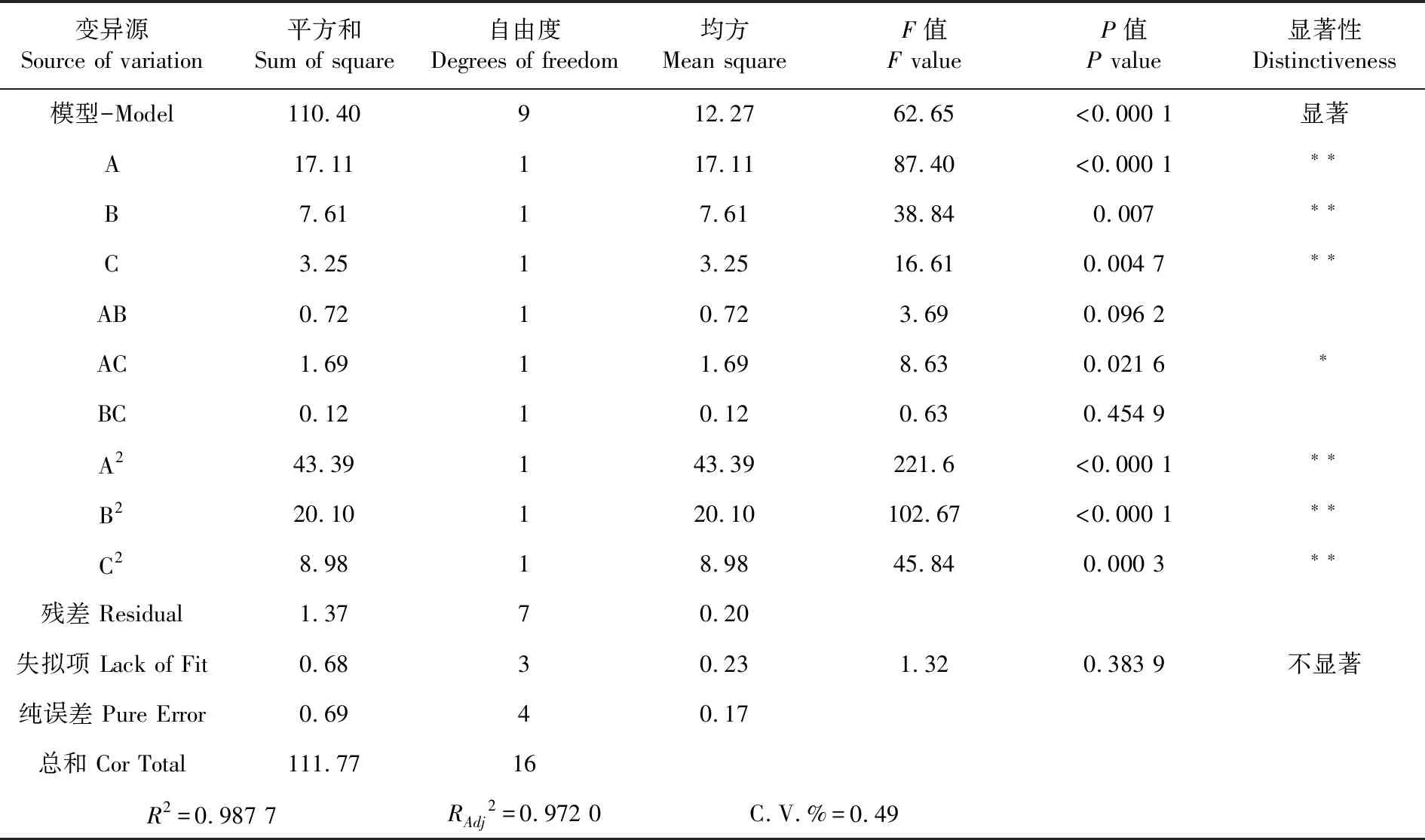

2.2.3 响应面图

研究表明,抽空温度、闪蒸温度的交互作用不显著,等高线图表现为图形偏圆形,随着抽空温度由55℃逐渐上升到60℃、闪蒸温度由100℃逐渐上升到105℃时,葡萄干脆果感官评分逐渐增大,而随着抽空温度、闪蒸温度由60℃逐渐上升到65℃、闪蒸温度由105℃逐渐上升到110℃时,葡萄干脆果的感官评分值逐渐降低。图2

图2 抽空温度和闪蒸温度对感官评分值影响的等高线图(a)和响应面图(b)Fig.2 Response surface figure (a) and contour map (b) of effect between extraction temperature and flash sensory score

研究表明,抽空温度、闪蒸时间的交互作用显著,等高线图表现为图形偏椭圆形,随着抽空温度由55℃逐渐上升到60℃、闪蒸时间由5 h逐渐增加到5.5 h时,葡萄干脆果感官评分逐渐增大,而随着抽空温度由60℃逐渐上升到65℃、闪蒸时间由5.5 h逐渐增加到6 h时,葡萄干脆果的感官评分值逐渐降低。图3

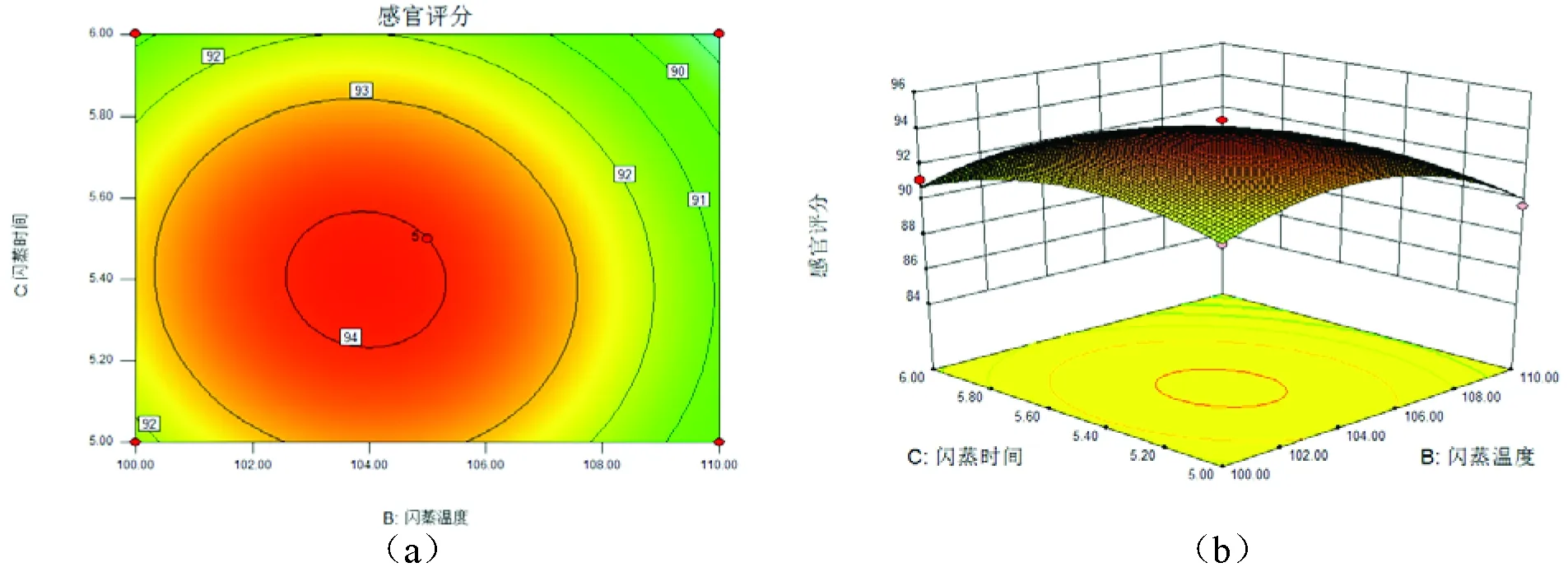

研究表明,闪蒸温度、闪蒸时间的交互作用不显著,等高线图表现为图形偏圆形,随着闪蒸温度由100℃逐渐上升到105℃、闪蒸时间由5 h逐渐增加到5.5 h时,葡萄干脆果感官评分逐渐增大,而随着闪蒸温度由105℃逐渐上升到110℃、闪蒸时间由5.5 h逐渐增加到6 h时,葡萄干脆果的感官评分值逐渐降低。图4

图3 抽空温度和闪蒸时间对感官评分值影响的等高线图(a)和响应面图(b)Fig.3 Response surface figure (a) and contour map (b) of effect between extraction temperature and flash time on score

图4 闪蒸温度和闪蒸时间对感官评分值影响的等高线图(a)和响应面图(b)Fig.4 Response surface figure (a) and contour map (b) of effect between flash temperature and flash time on sensory score

2.2.4 验证

回归模型预测的最适脉动压差闪蒸干燥工艺条件为抽空温度58.86℃、闪蒸温度103.80℃、闪蒸时间5.42 h,在此条件下的葡萄干脆果感官评分最大理论值为94.3分 。将工艺条件调整为抽空温度59℃、闪蒸温度103.8℃、和闪蒸时间5.4 h。实际测得葡萄干脆果感官评分的平均值为94.6分,实验结果与模型结果基本一致,所得模型能较准确地预测实际情况。采用响应面分析方法优化葡萄干脆果脉动压差闪蒸干燥工艺条件参数较准确,有实际的应用价值。

2.2.5 葡萄干脉动压差闪蒸干燥前后外观变化

研究表明,通过脉动压差闪蒸干燥后,葡萄干新鲜样品(a)图到葡萄干脆果样品(b)图,葡萄干体积变大,色泽均匀,色泽为深黄色,外形为椭圆球形,表面褶皱少,无渗糖现象。图5

图5 葡萄干脉动压差闪蒸干燥前后外观变化Fig.5 Ppearance change of raisin before and after flash drying with

3 讨 论

脉动压差闪蒸干燥是一种非油炸膨化果蔬脆片加工技术,果蔬在膨化干燥过程中受果蔬含水率、闪蒸时间、闪蒸温度、抽空温度、抽空时间、闪蒸次数等多种因素影响[19]。这些因素直接或间接的影响产品的品质。研究对闪蒸时间、闪蒸温度、抽空温度、抽空时间、闪蒸次数进行单因素试验,筛选出抽空温度、闪蒸温度、闪蒸时间对葡萄干脆果感官评分的影响较大的3个因素进行响应面实验。唐璐璐[20]采用丰水梨为原料,利用响应面分析法优化脉动压差闪蒸干燥丰水梨脆片的工艺,通过单因素试验筛选出闪蒸温度、抽空温度、抽空时间3个因素进行响应面实验。郭玲玲等[21]采用香菇为原料,利用响应面分析法优化脉动压差闪蒸干燥香菇的工艺,通过单因素试验筛选出香菇含水率、抽空温度和抽空时间3个因素进行响应面实验。这与试验筛选出的影响因素不一致,这主要是因为物料的品质特性和干燥特性不同,致使选择的工艺不同。

脉动压差闪蒸干燥果蔬一般会采用2种或者2种以上的干燥方法相结合以达到果蔬膨化干燥的目的,这主要是由于脉动压差闪蒸干燥技术对果蔬含水率有较严格的要求,一般情况下控制果蔬物料进入脉动压差干燥罐内的含水率在15%左右,如果果蔬的含水率较高,这就需要在脉动压差闪蒸干燥之前对物料进行前期预干燥,除去一部分水分,因为果蔬含水率过高直接进行脉动压差闪蒸干燥,干燥罐采用瞬间泄压操作时会产生大量的水蒸汽,不利于果蔬的干燥[22,23]。对于葡萄干而言,不需要像其它果蔬一样进行前期脱水干燥处理,葡萄干本身的含水率在15%左右,可直接进行葡萄干脉动压差闪蒸干燥操作。

4 结 论

通过葡萄干脆果感官评分(Y) 为响应值,以抽空温度(A)、闪蒸温度(B)和闪蒸时间(C)为自变量的关系建立响应面回归方程Y=93.92-1.46A-0.97B-0.64C+0.42AB-0.65AC-0.18BC-3.21A2-2.19B2-1.46C2,得到最适脉动压差闪蒸干燥工艺条件为抽空温度58.86℃、闪蒸温度103.80℃、闪蒸时间5.42 h。在此条件下,葡萄干脆果的感官评分最大理论值为94.3分,实际测得葡萄干脆果的感官评分的平均分为94.6分,该回归模型具有较好的预测性能。