风电叶片拉挤玻板层间夹层织物性能研究

马 腾,贾宇婷,吴海亮,别春华,杨 忠

(东方电气(天津)风电叶片工程有限公司 天津 300480)

0 引 言

近年来,随着海上叶片及低风速风电的发展,风电叶片长度不断增加[1],风电叶片主梁帽材料由传统单轴向经编织物逐渐向拉挤玻板、拉挤碳板转变[2]。拉挤板是由连续纤维经树脂充分浸润并在模具内充分加热固化形成的一种复合材料连续板材。相对于传统叶片玻璃钢具有纤维含量高、比强度和比模量更高的特点,且成型工艺简单、材料利用率高[3]。考虑到拉挤板的 90°方向力学性能较弱,单块拉挤板不宜过宽,且为了实现拉挤板的高效生产,目前在风电叶片主梁位置应用的拉挤板厚度约为 5mm,宽度在100~200mm之间,但是风电叶片主梁帽的厚度和宽度一般大于上述数值。因此,在叶片成型过程中需要将若干块拉挤板进行弦向拼接、厚度方向堆叠以达到结构设计所需的宽度和厚度,并将堆叠好的拉挤板进行二次真空灌注,以充当风电叶片的主梁帽结构。堆叠过程中需要在拉挤板层与层之间铺放夹层玻纤织物以便在拉挤板层与层之间形成树脂流道,以实现拉挤板层与层之间的连接。为了实现拉挤板叠层的高质量灌注连接,拉挤板层间夹层织物的选择成为风电叶片工艺设计中亟待解决的问题。

1 实验部分

1.1 原材料及设备

1.1.1 玻纤织物

本次实验所用玻纤织物规格如表1所示。

表1 玻纤织物规格Tab.1 Specification of glass fiber fabric

1.1.2 拉挤玻板

本次实验所用拉挤玻板规格如表2所示。

1.1.3 树脂

本次实验所用树脂规格如表3所示。

表3 环氧树脂规格Tab.3 Specification of epoxy resin

1.1.4 试验设备

万能试验机(100kN);游标卡尺(0.01mm);真空泵;试验台;试样加工中心。

1.2 实验方案

使用上下层玻璃板模拟拉挤玻板夹一层织物,通过相同环境及真空度条件下的导流速度实验测试4组织物的导流速度差异;通过搭接剪切测试4种织物分别作为拉挤玻板层间夹层织物时的界面性能差异;通过层间剪切测试4种织物分别作为拉挤玻板层间夹层织物时的界面性能差异;通过 90°拉伸测试4种织物分别作为拉挤玻板层间夹层织物时的 90°拉伸性能差异。

1.2.1 织物导流速度测试方案

按照400mm×400mm裁剪如下4种织物,保证织物平整度、纤维无明显变形:方格布 A纬向方向、方格布B、经编±45°双向布C、经编±45°双向布D。

清理干净实验台,然后使用洁模水将大玻璃板擦拭干净,晾干后在玻璃板上均匀地涂抹脱模剂,晾干后在玻璃板四周贴上密封胶条,然后依次铺放待测织物、玻璃压板(400mm×400mm),待测织物两侧分别长出板材50mm左右,用于导流和抽气。

按照要测试的流速方向,分别在玻璃板的两侧固定注胶螺旋管和抽气管,且注胶管压在待测纤维布据板材相同距离位置处,然后用真空袋沿胶条进行密封。4种织物分别配置真空系统,但用同一抽气泵同时抽真空,以保证真空压力一致。

使用密封胶带密封树脂进胶口,并开启真空泵,当压力指示表示数显示为 0.095~0.097MPa时关闭真空系统,保压 15min,当真空度降低至低于0.0004MPa即可开始灌注树脂。保压期间使用马克笔在真空袋上沿流速测试方向标注尺寸,每隔 3cm标注一个尺寸。

取脱泡完全的树脂进行灌注,灌注时用秒表进行计时,以记录树脂流动前达到每一刻度的时间。对比4种织物的流速差异。

1.2.2 搭接剪切性能测试方案

按照图1所示,在2层拉挤玻板间夹方格布或经编±45°方格布,采用真空灌注工艺制备拉剪测试样条,拉挤玻板纤维 0°方向需沿样条长度方向进行;灌注树脂为东树 DQ200E/204H,固化条件为预固化35℃/12h,后固化 70℃/8h。如表 4所示,按照 EN 1465:2009制作试样并进行测试,试样尺寸187.5mm×25mm。通过测试试样的搭接剪切性能评价4种方案的界面性能差异。

图1 搭接剪切试样示意图Fig.1 Diagram of lap shear testing sample

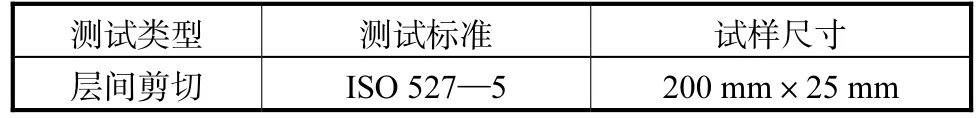

表4 测试项目及标准Tab.4 Testing items and standards

1.2.3 层间剪切性能测试方案

按照图2所示,在2层拉挤玻板间夹方格布或经编±45°方格布,采用真空灌注工艺制备拉剪测试样条,拉挤玻板纤维 0°方向需沿样条长度方向进行;灌注树脂为东树 DQ200E/204H,固化条件为预固化35℃/12h,后固化 70℃/8h。如表 5所示,按照JC/T773—2010制作试样并进行测试,试样尺寸10h×5h(h为样条厚度)。通过测试试样的层间剪切性能评价4种方案的界面性能差异。

表5 测试项目及标准Tab.5 Testing items and standards

图2 层间剪切试样示意图Fig.2 Diagram of interlayer shearing testing sample

1.2.4 90°方向拉伸测试方案

按照图 3所示,选取 4块拉挤板,长度约为500mm,拉挤板沿弦向两块并排放置、厚度方向2层堆叠,分别在2层拉挤板的上下表面及中间铺放上述4种织物,采用真空灌注工艺制备拉剪测试样条,拉挤玻板纤维 0°方向需沿试样长度方向;灌注树脂为东树 DQ200E/204H,固化条件为预固化 35℃/12h,后固化70℃/8h。如表6所示,按照ISO 527—5制作试样并进行测试,试样尺寸200mm×25mm。通过测试试样90°方向的抗拉强度评价4种方案90°方向的拉伸性能差异。

图3 90°拉伸试样示意图Fig.3 Diagram of tensile testing sample at 90°

表6 测试项目及标准Tab.6 Testing items and standards

2 结果与讨论

2.1 织物导流速度测试结果

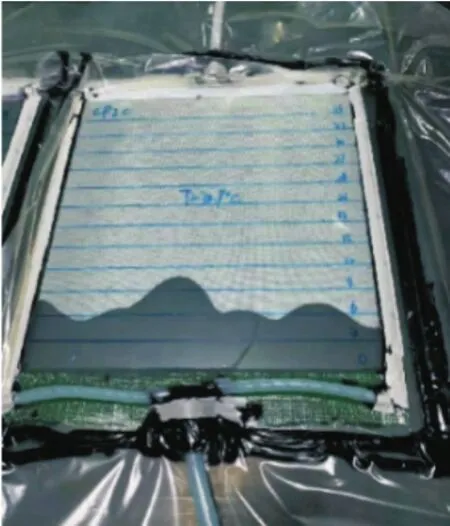

如表7所示,在相同条件下进行织物导流速度测试实验,观察4种织物作为玻璃板层间夹层织物的灌导流速度差异。结果显示 4种织物的导流速度差异为VA〉VB〉VD〉VC,即方格布A纬向的导流速度最快,经编±45°双向布 C的导流网速度最慢。测试过程如图4所示。

图4 织物导流速度测试示意图Fig.4 Diagram of fabric diversion speed test

表7 不同织物导流速率测试结果Tab.7 Testing results of diversion speed of different fabrics

2.2 搭接剪切性能测试结果

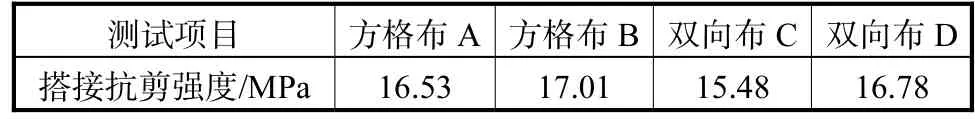

搭接剪切测试结果如表 8所示。采用方格布 A、方格布 B、经编±45°双向布 C、经编±45°双向布 D作为拉挤玻板层间夹层织物时,破坏形式均为拉挤玻板表层纤维破坏,搭接剪切性能无显著区别。

表8 不同织物搭接剪切测试结果Tab.8 Lap shearing testing results of different fabrics

2.3 层间剪切性能测试结果

层间剪切测试结果如表 9所示。采用方格布 A、方格布 B、经编±45°双向布 C、经编±45°双向布 D作为拉挤玻板层间夹层织物时,层间剪切性能存在一定差异:双向布作为拉挤玻板层间夹层织物时,拉挤板层间剪切性能相对方格布较好,其中双向布 C作为拉挤玻板层间夹层织物可获得最佳的层间剪切性能,方格布 A作为拉挤玻板层间夹层织物的层间剪切性能最差。

表9 不同织物层间剪切性能测试结果Tab.9 Interlayer shearing testing results of different fabrics

2.4 90°方向抗拉强度测试结果

如表 10所示,采用方格布 A、方格布 B、经编±45°双向布C、经编±45°双向布D作为拉挤玻板层间夹层织物时,其 90°方向抗拉强度存在一定差异:方格布作为拉挤玻板层间夹层织物时其90°抗拉强度相对经编双轴布较高,由于方格布与经编双轴布的纤维角度差异较大,方格布中沿拉挤板 90°方向的纤维有助于提高拉挤板叠层 90°方向的抗拉强度。其中方格布 A作为拉挤玻板层间夹层织物可获得最佳的90°拉伸强度,双向布 C作为拉挤玻板层间夹层织物的90°抗拉强度最差。

表10 90°方向拉伸强度测试结果Tab.10 Tensile strength testing results at 90°

3 结 论

在织物面密度均为200g/m2的条件下,4种织物作为层间夹层织物,在相同条件下导流速度差异为VA〉VB〉VD〉VC,即方格布 A 纬向的导流速度最快,经编±45°双向布C的导流速度最慢。

使用相同批次的拉挤玻板测试 4种织物作为层间夹层织物的界面性能,其搭接剪切性能无显著区别。使用相同批次的拉挤玻板测试 4种织物作为层间夹层织物的界面性能,其层间剪切性能存在一定差异:双向布作为拉挤玻板层间夹层织物时,拉挤板层间剪切性能相对方格布较好,双向布 C作为拉挤玻板层间夹层织物可获得最佳的层间剪切性能。

使用相同批次的拉挤玻板测试 4种织物作为层间夹层织物的界面性能,方格布作为拉挤玻板层间夹层织物时其 90°抗拉强度相对经编双轴布较高,其中方格布 A作为拉挤玻板层间夹层织物可获得最佳的90°抗拉强度。