一种FCV车辆氢罐总成的耐久性开发及评价方法

李 智,程若愚,徐茂青,长冈宏

(一汽丰田汽车有限公司技术研发分公司 天津 300450)

1 新能源车辆发展现状及耐久性评价

进入 21世纪以来,为了响应节能减排的号召,各大汽车品牌逐渐增加新能源车辆的研发与生产,新能源车辆的市场份额逐年递增。自 2015年以来,中国新能源汽车市场持续位居首位,市场规模占比超过60%(图 1),国务院办公厅于 2020年 10月印发的《新能源汽车产业发展规划(2021—2035年)》更是进一步刺激了新能源汽车的加速发展。

图1 中国新能源汽车销量及全球占比Fig.1 Sales volume of new energy vehicles in China and global market

现在市场上主流的新能源汽车包含纯电动汽车、插电式混合动力汽车和燃料电池汽车(FCV)等类型,其中 FCV车辆由于具有能源清洁、能源转换高效、加氢便捷等优势,有着巨大的应用前景。有别于传统电动车,FCV从构造上增加了储存氢气的氢罐,作为质量较大、安全系数要求较高的零部件,其结构安全性与使用耐久性也成为开发及评价的重中之重。

国内目前针对电池包的耐久性能评价和开发经验相对成熟,但涉及到 FCV车辆专有的氢罐总成的耐久性确认评价方法目前并无较为成熟的评价体系,针对搭载的氢罐的支架结构、受力情况和对车架的整体耐久性影响等方面需要进行确认。本文介绍一汽丰田开发的一款为 2022年北京冬奥会服务的FCV,并分析该车辆氢罐总成的耐久性开发及评价方法。

2 耐久性开发

2.1 开发流程简介

为了缩短开发周期和节约开发成本,目前车辆开发主流已经由“设计立案—试制车试验验证—优化设计方案—再次试制车试验验证—优化设计方案”的低效率循环转变为“设计立案—模型仿真分析—优化设计方案—试制车试验验证”的低成本高效化开发模式。基于目标用户及使用环境需求创建整车 CAE模型[1-2],并通过仿真优化各支架结构及搭载方案得到较为合理的整车结构,然后进行试验车的试制并进行实车评价确认,通过评价试验验证性能满足开发目标即可着手准备车辆的批量化生产准备。

2.2 CAE仿真分析

氢罐总成作为FCV车辆动力总成的重要组成部分,针对搭载位置(图 2)、支架结构等进行多次机上检查完成合理化设计后需要模拟用户使用工况制定载荷条件并进行仿真分析,以确认整体结构中应力较大的区域(图 3),并判断目前结构能否满足耐久性能的开发目标并进行必要调整,最终完成整车搭载结构的设计定型。

图2 检查氢罐搭载位置(例)Fig.2 Loading position of hydrogen tank design review(e.g.)

图3 分析搭载支架应力最大位置(例)Fig.3 Analysis of maximum stress position in mounting bracket(e.g.)

通过整车模型的仿真分析后按照整车数据模型结构方案着手准备试制试验车辆,并记录氢罐总成在当前搭载结构下应力最大的区域位置及数据作为评价试验项目的输入条件。

2.3 设定评价内容及日程

根据本次车辆开发的重点关注内容设定各项需要实际评价确认性能的试验项目,针对氢罐总成的耐久性能开发,并结合设计的结构、氢罐总成质量等输入数据,梳理需要采集实际道路跑行中的各安装支架最大应力、最大加速度、车架安装点位振动频率等参数信息,通过整车及总成台上耐久试验的方法来判断车辆实际使用中氢罐总成的耐久性能,以完成各项前期检讨确认后按照设定好的评价日程逐步实施各开发阶段的各项评价试验。

3 耐久性评价方法

3.1 坏路路谱采集

通过 CAE仿真分析,对氢罐总成支架各位置受力情况有了一个基本的了解,但为了得到车辆使用中的真实数据,还需要在国家法规要求的试验场进行坏路路谱跑行,从而确认车辆实际使用中氢罐总成的状态。在其总成支架粘贴三轴加速度传感器、各应力较大位置粘贴应变片(图 4),以采集车辆在国标试验场坏路各不同路况下跑行时的各项数据。

图4 氢罐总成加速度传感器及应变片粘贴位置(例)Fig.4 Stick position of accelerate sensor and strain gauge for tank assembly(e.g.)

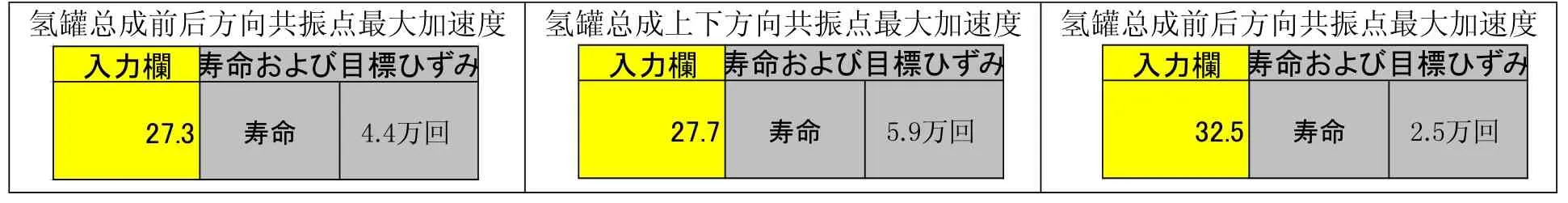

分析氢罐总成的共振频率以及最大加速度、应力最大值,从而判断在各不同路况下车辆及零部件的耐久性能及安全率是否满足开发要求(表 1),同时整理采集坏路跑行的路谱数据作为耐久试验输入条件。

表1 氢罐总成应变采集及寿命推定一览表(例)Tab.1 List of strain collection and life estimation of hydrogen tank assembly(e.g.)

3.2 整车耐久试验

3.2.1 整车台上耐久试验概述

整车耐久试验基本可以归结为实车道路跑行和整车台上耐久试验 2种类型。实车道路跑行作为以往较为常用的试验类型,具有数据真实准确,真实反映车辆实际寿命的优点。但是由于评价周期过长、场地租用等成本过高,且车辆底盘结构变更不大时采集到的数据与前代开发车辆变化量较小等原因,逐渐被整车台上耐久试验替代。使用四通道轮耦合设备进行整车台上耐久试验具有无需驾驶员、可以 24h持续进行、试验中各通道数据实时监控、利用设备设置安全限制等优点(图 5),在车辆的开发前期经常作为优先使用手段,可以大幅缩短开发时间并节约成本,有着广泛的应用基础[3]。

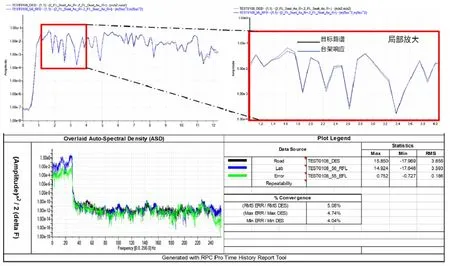

图5 四通道轮耦合设备迭代拟合实车道路跑行工况(例)Fig.5 Iterative fitting of real vehicle road running conditions by four channel wheel coupling equipment(e.g.)

3.2.2 整车台上耐久评价方法

根据车辆的开发目标设定跑行里程及点检频率,设置各通道安全限值并进行设备动力源检查,完成车辆试验前的扭矩值校准、传感器线束固定等各项试验前准备及安全确认后(图 6)即可开始坏路跑行路谱拟合的迭代工作。通过迭代中实时读取的传感器及应变片数据对比输入的坏路跑行路谱,多次迭代拟合至各通道输入数据,与台上试验数据偏差量低于 5%后即可按照当先拟合工况进行耐久试验的跑行。

图6 整车台上耐久试验示意图(例)Fig.6 Schematic of vehicle bench durability test(e.g.)

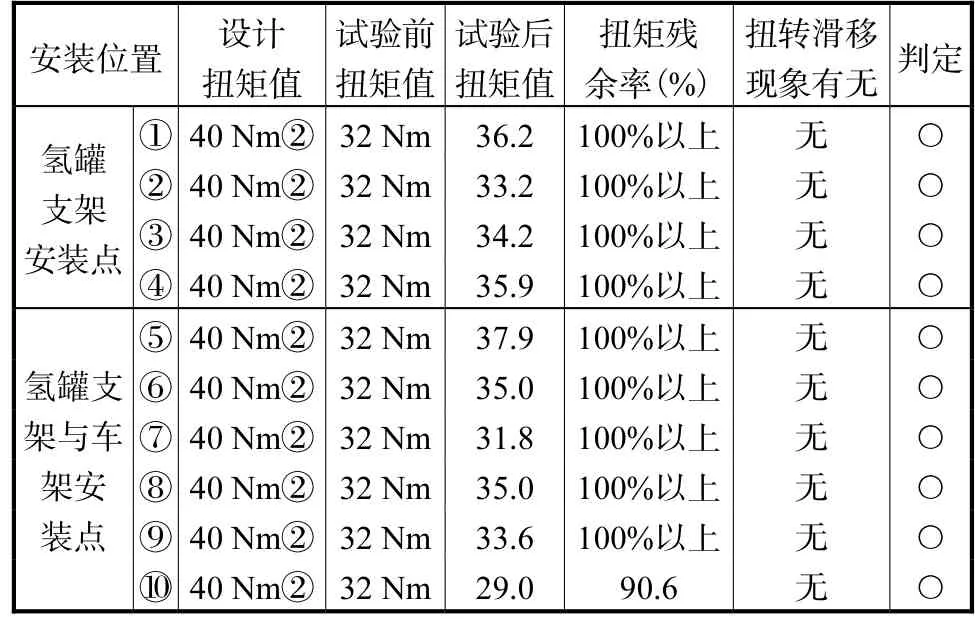

定期对设备各运动机构及试验车各项数据进行确认,以确保整个跑行过程中无人为因素影响干预试验的稳定性与准确性。按照试验前预设的跑行里程对氢罐总成搭载支架等重要零部件进行螺栓扭矩确认及裂纹点检,并在试验全部完成后对整车进行拆解,对内部各个搭载支架、零部件进行裂纹点检,以确保整车及各零部件耐久性能满足开发目标。对于在开发阶段试验中出现的裂纹及性能不足的结构,需要及时与设计及关联人员共同确认,检讨变更合理的结构或材料,进行优化后再次进行评价确认,以确保最终量产前结构性能达到开发要求的目标,保证用户的正常、安全使用。

3.3 氢罐总成台架耐久试验

虽然通过整车耐久试验的评价已经可以把握车辆使用中不同路况下的跑行状态及耐久性能,但为了确保重点零部件在车辆跑行中出现共振总成加速度及位移量大幅提升时仍然具备相当的耐久性能,就需要对零部件总成进行台上的耐久试验,以验证其共振期间耐久性能满足开发要求。

六自由度振动耐久试验机作为目前应用较为广泛的零部件总成、单品级别的耐久性能确认设备,由于其精确的工况模拟能力和极高的安全系数,目前广泛应用于车辆开发中各零部件共振频率下耐久性能、NVH性能的评价中。本次氢罐总成的开发同样使用了这一设备对其共振点耐久性能进行试验评价。

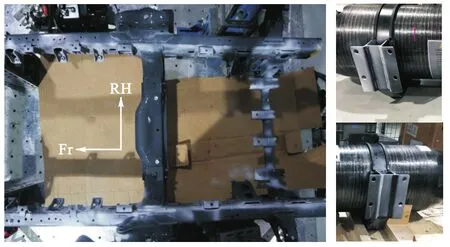

将氢罐总成及其搭载车架的半车身结构固定于六自由度振动耐久试验台设备上(图 7),通过对氢罐总成法规坏路跑行时采集到的加速度数据进行六自由度的峰值筛选,并通过频谱扫频确认氢罐总成在前后、上下、左右方向上的共振点频率及最大加速度,利用开发目标等效寿命计算出在共振频率下的期望寿命里程数(表 2),作为试验条件输入以完成氢罐总成的台架耐久试验。在实施过程中实时监控各通道的加速度和应变数据[4],确保在试验过程中全程监控重点评价部位的试验条件准确、设备状态稳定。

图7 氢罐总成台上耐久试验示意图(例)Fig.7 Schematic of bench durability test of hydrogen tank assembly(e.g.)

表2 氢罐总成各方向共振点最大加速度(例)Tab.2 Maximum acceleration of resonance point in each direction of hydrogen tank assembly(e.g.)

完成试验后同样需要对氢罐总成及安装部位进行螺栓扭矩及裂纹点检(图 8),确认耐久性能满足开发要求。至此,本次氢罐总成的耐久性能开发得以完成最终确认,从而确保车辆上市后在各种路况下、不同的使用环境中均能正常跑行,满足使用需求。

图8 扭矩及裂纹点检示意图(例)Fig.8 Schematic of torque and crack spot inspection(e.g.)

表3 耐久试验结果Tab.3 Durability test results

4 结 论

本次氢罐总成开发采用的“模型仿真分析、路谱采集、整车及总成耐久试验”的耐久性开发流程,切实缩短了开发周期、节约了开发费用,为未来新搭载总成及新设计结构的耐久性开发及性能验证提供了行之有效的思路。目前全球汽车市场新能源车辆的占比逐年上升,相比较于传统燃油车,大量的三电系统、智能化设备等新型总成、零部件需要添加在车辆上,低成本高效率的开发流程与评价手段势必提高开发车辆的效率,从而制造出优质车辆造福人民。