水泵水轮机流场脉动与熵产率的关系

曾鸿基,李正贵*,李德友,李琪飞

(1. 西华大学流体及动力机械教育部重点实验室,四川 成都 610039;2. 哈尔滨工业大学能源科学与动力工程学院,黑龙江 哈尔滨 150006;3. 兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

为了充分保障国家电网的经济和安全运行,电网系统需要各种储能设备来改善电站运行条件,因此抽水蓄能电站技术发展迅速.水泵水轮机是抽水蓄能电站能量转换的核心部件,它是集水泵与水轮机功能于一体的特殊水力机械[1].水泵水轮机的工作特性包括能量特性、空化特性、压力脉动特性、“S”特性和“驼峰”特性等,而机组的压力脉动是制约机组稳定运行的关键因素.熵产理论用来衡量机械能的耗散,通过熵产分析可知水泵水轮机内部不同位置能量损失的大小[2].因此,学界对熵产率和压力脉动已经进行了大量研究,并取得了一定成果.

王松岭等[3]利用熵产分析及相关优化理论对叶轮参数进行了优化;卢金玲等[4]基于熵产理论对尾水管涡带进行了研究,发现转轮和尾水管的总熵产远大于固定导叶和蜗壳处;李德友[5]利用熵产理论对水泵水轮机的“驼峰”特性和迟滞效应进行了研究,获取了不同导叶开口水泵水轮机各部分的熵产分布规律,为水力部件的优化提供了理论基础;张奇博等[6]从可用能和熵产2个角度去分析制冷机的优化,将可用能和熵产联系起来;KIRSCHNER等[7]研究发现了尾水涡带引起压力脉动的机理;肖若富等[8]对预开导叶的水泵水轮机的压力脉动进行了分析,发现预开导叶的方法能解决水泵水轮机“S”特性问题,但也会使尾水管脉动幅值变大;ZHANG等[9]对离心风机失速状态的熵产变化进行了计算,发现熵产变化具有周期性;RAM等[10]用最小熵增方法研究了分布式加热在熵产最小化方面的作用.尽管如此,目前学界利用熵产理论将水泵水轮机能量损失和压力脉动规律结合分析的较少.

综上所述,文中利用熵产理论对水泵水轮机不同工况和不同位置处的能量损失情况进行研究,并结合内部流态对水泵水轮机各部分压力脉动的时域特性、频率特性进行分析.

1 数值计算模型

1.1 熵产理论

熵产是水泵水轮机运行过程中机械能转化为内能的能量耗散效应.水泵水轮机内部流体流动为湍流运动,熵产率由时均速度和脉动速度2部分引起,可表示为

(1)

(2)

(3)

对于k-ω湍流模型,脉动速度的熵产率计算公式为

(4)

式中:β=0.09;ρ为流体密度;ω为涡流涡黏频率;k为湍动能.

主流区总熵产可以通过积分来获得,即

(5)

(6)

(7)

在近壁区,SSTk-ω模型相比于其他模型(如k-ε模型)能更精确地预测负压力梯度下的流动分离,对于边界层中的黏性底层的计算准确度较高,而熵产与边界层的黏性力密切相关,所以此次计算选择SSTk-ω模型.

为了将壁面区流动更好地求解出来,引入量纲为一的量y+,其计算式为

(8)

式中:y为网格节点离壁面的距离,m;uτ为摩擦速度,m/s.

1.2 水泵水轮机模型及网格划分

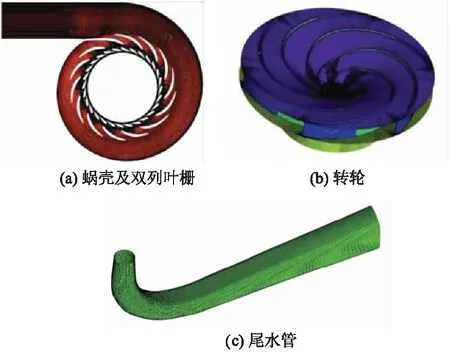

研究基于混流式水泵水轮机模型机,其过流部件包括蜗壳、固定导叶、活动导叶、转轮及尾水管.模型机的几何参数中,转轮进口直径D1=631 mm;转轮出口直径D2=338 mm;转轮叶片数Zb=6;固定导叶数Zc=14;活动导叶数Z0=28.

采用ICEM软件对全模型进行网格划分,考虑到结构化网格模拟结果更加准确,因此计算域各部分均采用结构化网格划分.

通过计算后发现,水泵水轮机在导叶开度τ分别为6.7,9.8和12.4 mm下的y+值分别为10.5,9.1和11.1,这3个值均小于11.6,利用SSTk-ω模型可以直接求得壁面区域的速度场.整机网格单元数为7 425 862个,网格节点数为7 098 580,网格质量均在0.3以上,水泵水轮机网格划分如图1所示.

图1 网格划分

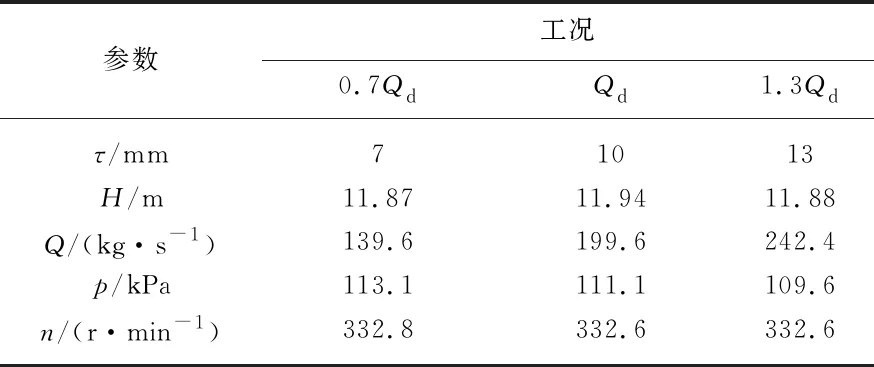

1.3 边界条件和工况点

采用FLUENT软件对全流体域进行数值模拟,进口边界条件设置为质量流量入口,尾水管出口为压力出口,采用SIMPLEC压力速度耦合,时间步长设置为0.000 5 s,对3种工况进行了数值计算.各工况边界条件设置与试验条件一致,如表1所示.表中,τ为导叶开度;H为水头;Q为流量;p为出口压力;n为转速;Qd为设计工况下的流量.

表1 计算工况点参数

2 内部流态

转轮及无叶区的流态是决定机组运行稳定性和压力脉动大小的重要因素,这个区域也是整个机组核心的过流区域,不同工况下该区域内的流态差别很大,流场内旋涡的数量和大小也各不相同.3种工况下的内部流态如图2所示;转轮叶片流道入口局部放大图如图3所示.

图2 内部流态

图3 转轮叶片流道入口局部放大图

动静干涉、旋转失速、流动分离是水泵水轮机内部流态紊乱的主要原因[11].从图2和3a中可以看出,当水泵水轮机以小流量工况运行时,转轮吸力面水流流速较小,并在吸力面形成面积较大的叶道涡.这是因为在转轮吸力面由于流量小、流速大,转轮壁面发生脱流,导致流动分离,使流体始终沿着转轮叶片压力面流向出水口.同时,当水泵水轮机导叶开度较小时,转轮进口液流角与叶片进口安放角冲角大,导致水流和导叶及叶片发生高速撞击,使流态紊乱,撞击后大部分流体通过原流道流向下游,另一部分沿着叶片压力面顺时针方向流入下一转轮流道,形成高速环流,阻塞流道.XIA等[12]也发现小开度的水泵水轮机更容易发生流动分离现象,这也符合小流量的情况.由图2和3b可以发现,相比于小流量工况,设计工况时内部各处流速差较小,无叶区环流现象减弱,回流涡较少.在转轮叶片吸力面的叶道涡的面积远小于小流量工况,对流体沿在转轮流道内流动的影响较小.而从图2和3c可以看出,在大流量工况,因为导叶开度接近最大开度,此时转轮叶片与活动导叶距离较小,转轮叶片压力面流体流速较高,此时运动的转轮叶片与静止的活动导叶在势流和尾迹的作用下动静干涉现象更明显,不仅转轮流道存在多个叶道涡,而且无叶区存在大量沿周向分布的小规模旋涡,转轮的受力变得复杂,整个区域内流体流态比其他2种工况更加紊乱.

综上可知,设计工况时,内部旋涡较少.流量较小时,内部流体旋转失速和流动分离现象导致不良流动多,会产生较大的叶道涡,从而堵塞流道;当流量较大、导叶开度接近最大开度时,动静干涉现象增强,出现较多旋涡,无叶区主要为面积较小的旋涡,转轮流道内分布着细长型的叶道涡,不利于机组稳定运行.

3 熵产分析

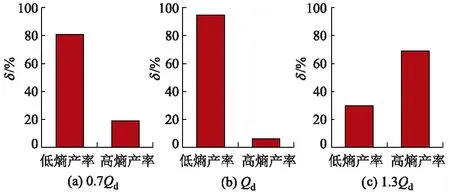

根据热力学第二定律,流体系统中总是伴随熵增.陈启帆[13]研究发现,水泵水轮机内部主流区熵产率增加主要是由流动分离、撞击和旋涡流等造成.为探究熵产率与不良流动之间的关系,定义熵产率高于1 000 W/(m3·K)的为高熵产区域.文中对主流区熵产率进行了计算分析,并对高熵产率区域面积占主流区面积的比例进行了定量对比.主流区熵产率分布如图4所示;高熵产率区域面积占比δ如图5所示.

图4 主流区熵产率分布

结合图3,4可以看出,主流区熵产率分布与内部流态具有一定的关联.在小流量工况,水泵水轮机内部熵产率呈周期性分布.转轮叶片吸力面出现明显的高熵产率区域,能量损失较大.由于小流量工况时内部流体流速大、流量小,叶片表面存在脱流现象,转轮叶片吸力面会形成面积较大的叶道涡,这是引起能量损失的重要因素.设计工况下,能量损失集中于流道靠近叶片顶部的小块区域,叶片中部流道的熵产率明显降低.这是因为该工况水泵水轮机内部流态最好,内部旋涡数量较少,叶片与水流的冲角较小,水流撞击叶片导致的流动分离减弱,总熵产率是3种工况中最小的.

当水泵水轮机以大流量工况运行时,导叶开度13 mm已经接近最大开度14 mm,所以水泵水轮机内部能量耗散主要由动静干涉现象引起.从图5中可以看出,3种工况下高熵产率区域面积占比分别为19%,6%和70%,所以大流量工况下,主流区高熵产率区域的面积远大于另外2个工况.这是由于旋涡低速区和外围主流区之间位置的速度梯度和压力梯度剧烈变化引起的大量机械能耗散所导致的,同时该工况转轮流道存在面积较大的多个叶道涡,无叶区存在较多沿周向分布的小规模旋涡,进一步表明分离涡、回流涡等旋涡引起的速度梯度和压力梯度剧烈变化是水泵水轮机内部能量损失的根本原因.

图5 高熵产率区域面积占比

在3种工况的活动导叶部分也存在少部分高熵产率区,这是因为旋涡堵塞了流道,造成流动不畅,使活动导叶内部分水流与转轮顺时针同向旋转,形成了高速挡水环,挡水环处流态很差,形成回流涡,从而引起较大的能量损失.

综上可知,主流区熵产率由大到小依次为大流量工况、小流量工况和设计工况.沿叶片吸力面从无叶区到转轮进口边再到出口边,在小流量工况下,主流区熵产率呈先增大后减小趋势,最大能量损失出现在转轮叶片吸力面;在设计工况下,熵产率变化趋势与小流量工况类似,最大能量损失出现在转轮叶片头部附近;在大流量工况下,主流区存在大面积分布不均的高熵产率区域,主流区熵产率远远大于其他工况.

4 压力脉动分析

4.1 监测点设置及转轮区压力脉动

为了更加清楚地表示水泵水轮机压力脉动的变化规律和大小关系,引入量纲为一的压力脉动系数Cp来表征水泵水轮机压力脉动强度,其计算式为

(9)

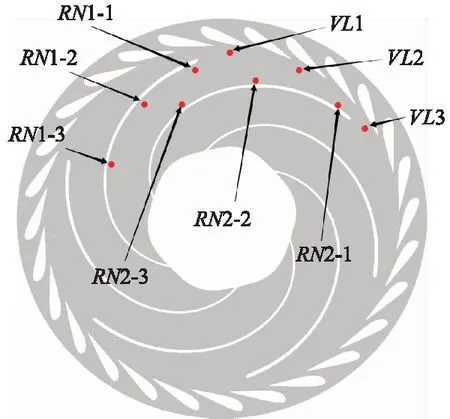

对3种工况转轮流道的吸力面和压力面设置6个监测点:RN1-1,RN1-2,RN1-3,RN2-1,RN2-2,RN2-3;在无叶区设置3个监测点VL1,VL2,VL3,具体位置如图6所示.

图6 监测点设置

转轮区的压力脉动随着转轮旋转具有一定的规律性,这也是水泵水轮机研究的一个热点[14].对转轮区的6个点的数据进行压力脉动时域特性分析,因快速傅里叶变换将原来难以处理的时域信号转换成了易于分析的频域信号,所以利用ORIGIN软件对数据进行快速傅里叶变换(FFT)得到频谱特征.进行FFT变换之前若不将平均值减去,则进行FFT变换之后会在0 Hz频率处存在1个很强的频率分量,但主频依然以0 Hz外的第1个最高峰对应的频率为准.图7所示分别为小流量工况、设计工况和大流量工况下转轮区的压力脉动时域图和频域图,图中,f为频率;fn为转频;t为转轮周期.

图7 不同工况转轮区压力脉动

从图7a可以看出,3种工况下转轮旋转周期0.18 s内均出现6个波峰,说明在转轮区域各部分的压力脉动都与转轮叶片数有关,且在大流量工况下时域图明显更加紊乱,说明此时转轮区的压力变化频繁.以压力脉动主频幅值为表征,通过比较图7a的Cp幅值发现,小流量工况的压力脉动大小与设计工况差异不大,但大流量工况下各处Cp幅值接近于设计工况的2倍,压力脉动较大,此时机组的运行极不稳定.从转轮叶片吸力面进口边点RN1-1沿流动方向到出口边点RN1-3的压力脉动系数总体呈减小趋势,在RN1-1处的压力脉动最大,这与主流区熵产率分布图的规律一致,高熵产率区域也分布在转轮叶片吸力面和叶片头部区域,说明水泵水轮机内部能量损失大的地方同样伴随着巨大的压力脉动,规律具有相似性.从熵产的角度出发,如何减弱机械能在水泵水轮机的局部区域的耗散也是探究水泵水轮机稳定运行的一个方向.

由图7b可知,小流量工况和设计工况下,点RN1-1和RN2-1处的压力脉动主频都在6fn,即1倍叶频处,表明这2个点处的压力脉动受转轮旋转影响大.RN1-1处低频高幅压力脉动占主导,振幅均是点RN2-1处的2倍以上,而在主流区熵产分布图中也可以看到转轮叶片吸力面的熵产大于压力面.2种工况下,在转轮流道中部和尾部的4个监测点,压力脉动主频均为12fn,可能是这几个区域的压力脉动还受到尾水管涡带信号向上传导的影响.

在大流量工况频域图中,所有监测点处的主频均为1倍叶频,这是因为流量的变大,不良流动引起的低频脉动中和了高频分量,从而使大流量工况出现了不同的频率特性.该工况下转轮叶片与活动导叶间的动静干涉作用明显,各处压力脉动振幅普遍高于其他工况,所以该工况下的压力脉动最大.结合主流区熵产率分布图也可以看出,此时主流区熵产率峰值较大,且高熵产率区域遍布机组内部.

综上可知,沿流动方向从转轮叶片进口边到出口边,3种工况压力脉动均呈减小趋势,在转轮叶片吸力面顶端附近,压力脉动幅值远大于转轮其他位置.大流量工况下,机组压力脉动现象显著剧烈,压力脉动主频幅值大于其他工况.3种工况下转轮区压力脉动频率主要受转轮旋转、叶片脱流和动静干涉产生的旋涡等的影响,同时也受到部分尾水管涡带的影响,整体压力脉动变化规律与熵产率变化规律具有强相关性,熵产率高的区域,压力脉动也很大.

4.2 无叶区压力脉动

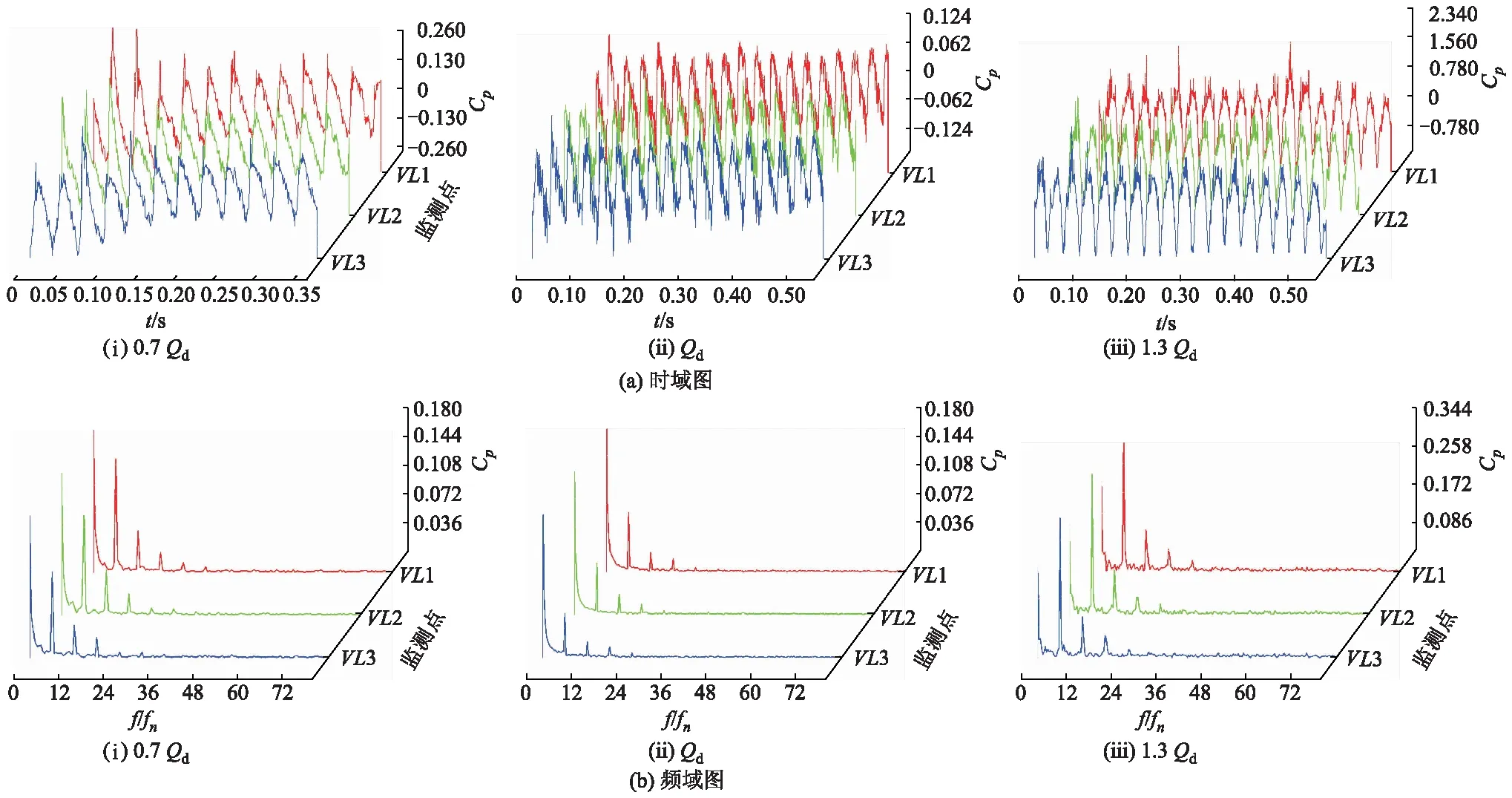

无叶区受动静干涉作用影响很大,会极大地扰乱水泵水轮机内部的流态,所以无叶区的压力脉动一直是水泵水轮机运行稳定性研究的一个重点.图8分别为小流量工况、设计工况和大流量工况下无叶区的压力脉动时域图和频域图.

图8 不同工况无叶区压力脉动

从3种工况的时域图中可以看出,在小流量工况,时域图Cp峰值为0.280,压力脉动较小,随着时间变化,压力脉动系数规律较为紊乱,峰谷差较大,对称性和周期性较弱;在设计工况,Cp峰值为0.120,峰谷差值相对稳定,对称性和周期性较强;在大流量工况,Cp峰值为1.510,压力脉动较大,此时周期规律性稍有减弱,但还保持相对稳定的幅值波动.从主流区熵产率图中可以发现,设计工况无叶区的熵产率分布相对均匀,而小流量工况无叶区靠近转轮叶片位置有部分高熵产率区域,这是由于小流量工况流量小而流速大,在转轮进口压力侧产生脱流旋涡向无叶区发展,造成该工况无叶区压力脉动的不规律性.

从3种工况的频域图可以发现,在3种工况下,它们的主频均为6fn,次频均为12fn,因为无叶区压力脉动主要受到动静干涉作用的影响,所以它们的主频均一致.取点VL1为代表,小流量工况的主频幅值0.130,次频幅值0.057;设计工况的主频幅值0.074,次频幅值0.025;大流量工况主频幅值0.350,次频幅值0.120.小流量工况的压力脉动大于设计工况,这是因为小流量工况无叶区的压力脉动还受到流动分离的影响,流量较小容易导致脱流旋涡向无叶区发展,对无叶区造成扰动.而大流量工况下无叶区的压力脉动远大于其他工况,这是由于该工况转轮与活动导叶距离很近,动静干涉作用非常强,同时在大流量工况下,无叶区几乎都是高熵产率区域,与压力脉动规律相符.

综上可知,设计工况下压力脉动最小,大流量工况下压力脉动最大,此时转轮与活动导叶的动静干涉作用明显增强,无叶区出现大量旋涡,遍布高熵产率区域,进一步表明熵产率的分布、旋涡的产生与压力脉动有着紧密的关联.

5 试验验证

使用图9所示装置对水泵水轮机在3种工况的机组流动特性进行了测试,压力传感器布置测点与数值计算一致,得到3种工况下转轮和无叶区的压力数据.采用计算机信息采集分析法,利用NI PXle-4498采集卡,对压力脉动进行测试,单通道数据采样速率为4 kHz,压力传感器采用112A22型传感器,具体参数中,测量范围<345 kPa;非线性度<1.0%;低频响应为0.5 Hz;高频响应>200 kHz;上升时间<2.0 μs;灵敏度为14.5 mV/kPa.

图9 试验装置

因为大流量工况时压力脉动和熵产都很大,所以选取导叶开度13 mm下无叶区的点VL1的计算结果和处理后的试验结果进行对比验证,对比结果如图10所示.

图10 试验与计算结果对比

从图10中可以看出,大流量工况下试验结果和计算结果的时域图和频域图很相似.计算结果时域图峰谷差绝对值为2.960,试验结果峰谷差绝对值为3.090;计算结果频域图主频幅值0.380,试验结果主频幅值0.360.总的来说,计算结果和试验结果偏差小于5%,说明本次数值计算结果可靠.

6 结 论

1) 旋涡引起的速度梯度和压力梯度剧烈变化是水泵水轮机内部高能量损失的根本原因.小流量工况时,内部流体旋转失速和流动分离现象占主导,叶片吸力面熵产率最大;设计工况时,内部旋涡最少,叶片顶端存在少量高熵产率区域;大流量工况时,动静干涉现象占主导,旋涡数量明显增多,主流区尤其是无叶区遍布高熵产率区域.

2) 3种工况下,转轮进水口压力脉动主频均为叶片通过频率,即6fn.这部分压力脉动主要受到转轮旋转影响;小流量工况和设计工况下,转轮出水口压力脉动主频为12fn,此处的压力脉动还要受到尾水管涡带的影响.无叶区压力脉动主要受动静干涉作用影响,3种工况下各处的主频均为6fn,大流量工况下,主频幅值最大.

3) 从无叶区沿转轮叶片吸力面到转轮流道出水口,小流量工况和设计工况压力脉动幅值先增大后减小,转轮叶片吸力面顶端附近最大;大流量工况压力脉动幅值逐渐减小,无叶区压力脉动最大.这与各工况的主流区熵产率分布图变化规律一致,水泵水轮机内部熵产率与压力脉动具有强相关性.