催化加氢法合成丁二酸的研究进展

刘汝玲, 李 强,刘 崇,毕士楠,陈 鹏

(1.烟台德润液晶材料有限公司,山东 烟台 265500;2.山东南山科学技术研究院,山东 烟台 265713)

丁二酸作为一种重要的有机化工中间体,不仅广泛应用于医药、表面活性剂、离子螯合剂及食品添加剂等领域[1],还可通过化学反应转化为1,4-丁二醇、γ-丁内酯、四氢呋喃等多种大宗化学品。目前最具前景的应用是作为合成聚丁二酸丁二醇酯(PBS)、聚丁二酸/对苯二甲酸丁二醇酯(PBST)及聚丁二酸/己二酸丁二醇酯(PBSA)等可生物降解塑料的核心单体。随着国内外“限塑” “禁塑”政策的发布未来可生物降解塑料领域将迎来突飞猛进的发展,据预计到2025年中国可降解塑料市场需求量有望达到260万t/a,丁二酸的需求量也相应会得到大幅度增长。

丁二酸的工业化合成方法主要有电化学还原法、生物发酵法和催化加氢法。目前,国内电化学还原法应用最为普遍,约占丁二酸产能的41%。但存在离子膜易破损、阳极消耗严重、电能耗大等问题,产能基本都在千吨级,难以较大规模生产。国内生物发酵法起步较晚,目前只有扬子石化和山东兰典生物科技有限公司采用此法生产丁二酸。生物发酵法转化率低,分离提纯工序复杂,生产成本较高且微量单酸的残留影响下游聚合产物PBS相对分子量和品质。由于顺酐合成技术越来越成熟,顺酐市场价格较低,从而使顺酐选择性催化加氢制丁二酸的技术路线备受国内外研究者的关注[2]。

1 催化加氢法的技术路线

催化加氢法转化率高、选择性好、产物品质较高[2]。它是以顺丁烯二酸酐为原料,通过先水解后加氢(即水相加氢法)或者先加氢后水解(即两步非水加氢法)的路线制备丁二酸。

1.1 水相加氢法

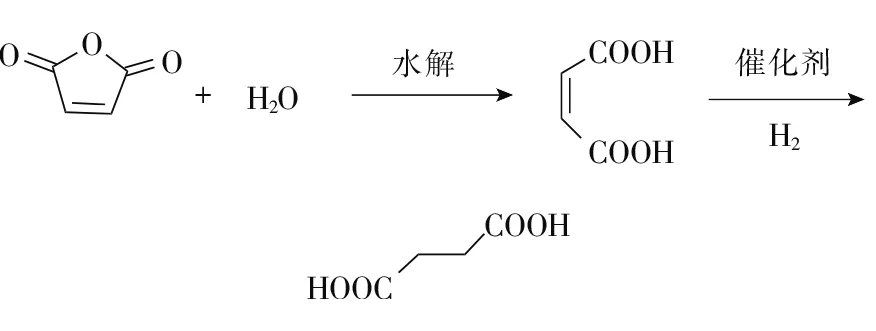

水相加氢法是指顺酐先在水相中水解生成马来酸溶液,然后碳碳双键经催化加氢得到丁二酸混合溶液,再经结晶、干燥得到丁二酸产品。反应路线见图1。

图1 水相加氢法合成丁二酸的路线

目前,国内湖南长岭石化科技开发有限公司采用固定床连续加氢反应器,自主开发了Pd系催化剂,顺酐转化率接近100%,丁二酸选择性≥99%,纯度≥99.9%,通过了日本昭和化工的聚合级评级实验。Pd系催化剂由于其抗水耐酸能力较好,在水相加氢法中应用最为普遍。刘娜等[3]采用胶体溶液法制备的负载型纳米Pd/AC催化剂,在釜式反应器中,温度353 K、压力1.0 MPa下顺酐转化率接近100.0%,丁二酸选择性可达99.8%。Ji等[4]研究发现Pd负载量为1%时Pd/C催化剂表现出了优异的催化活性,在130 ℃、H2压力1.0 MPa下,丁二酸的收率达99.68%,且无苹果酸等副产物产生。

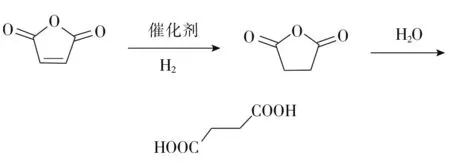

1.2 非水加氢法

图2 非水加氢法合成丁二酸的路线

无溶剂法是指对熔融态下的顺酐进行加氢。其技术关键在于催化剂性能和反应条件的控制。1992年,唐熙宁[5]首次采用改性骨架镍催化剂在熔融状态对顺酐加氢进行研究。发现,顺酐熔融加氢法丁二酸酐收率偏低,并且反应过程中需定期补充氢气以保持釜内氢气压力恒定,对设备要求高,仅适合在间歇釜式反应器中进行,放大生产困难。溶剂法加氢是指先采用有机溶剂将顺酐溶解后再进行催化加氢反应,溶剂的作用:一方面用来溶解顺酐;另一方面保证产物丁二酸酐能够及时离开催化剂的活性中心,提高选择性,缓和加氢反应条件。常用的有机溶剂有γ-丁内酯、1,4-二氧六环、THF、苯、甲苯、乙酸乙酯、乙酸异丙酯、丁二酸二乙酯等,其中,γ-丁内酯的应用最广。顺酐催化加氢过程中,副产少量的γ-丁内酯。当以γ-丁内酯为溶剂时,副产的γ-丁内酯不仅可以补充循环系统中溶剂的损失,并可有效简化丁二酸酐精馏分离难度。山西大学等多家单位都对该法进行过相应的研究。总体而言,溶剂加氢法研究更为广泛,更趋近工业化。丁二酸酐遇水极易水解,因此该法的关键在于第一步顺酐选择性加氢制丁二酸酐。

2 加氢催化剂

2.1 铜 系

2.2 镍 系

目前山西大学对于镍系催化剂的研究最为成熟,其自主开发的镍系催化剂已实现工业化应用。在河南能源化工集团建立的3 000 t/a顺酐加氢制丁二酸酐的工业示范装置上,该催化剂已连续使用4年,顺酐转化率100%, 丁二酸酐选择性在98%以上。

2.3 贵金属

以上3种加氢催化剂,Pd系催化剂加氢活性最高。贵金属价格较高,在一定程度上限制了其催化剂的工业化应用,因而如何降低贵金属的负载量是该催化剂研究的关键。相较而言,镍系双金属催化剂更具备成本优势,且加氢活性更为缓和,其应用更趋近于工业化。

3 催化加氢工艺的发展现状

我国现有的丁二酸生产企业大约有20余家,绝大部分采用电化学还原法和生物发酵法合成。以顺酐为原料采用催化加氢化法生产丁二酸的企业仅有陕西宝鸡宝玉化工和惠丰化工两家,均采用间歇式高压反应釜,难以连续化大规模生产,限制了丁二酸产能的扩大。与釜式反应器相比,固定床管式反应器具有返混小、催化剂的机械损耗小等特点,在工业连续化大规模生产中占据优势。

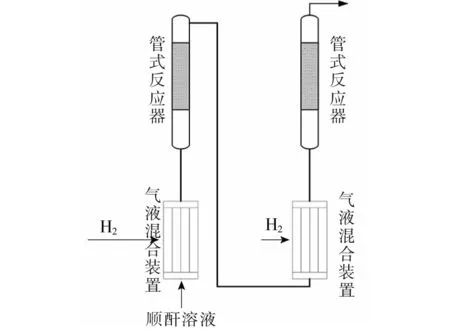

但传统的固定床反应器气液混合不均匀,气-液-固三相的传质效果较差,催化剂表面利用率低,原料液需在催化剂上停留较长时间才能达到良好的加氢效果。湖南长岭石化[19]针对传统固定床进行了改进,开发一种管式反应器应用于顺酐水相加氢合成丁二酸中,如图3。氢气通过纳米尺寸的孔进入含有顺酐溶液的装置,可更好地溶解分散在溶液中;然后将含氢溶液向上送入管式反应器进行加氢反应,催化剂床层浸泡在含氢溶液中,使氢气、顺酐与催化剂的活性位点充分接触,能够有效提高加氢反应效率,减少副反应产生。与滴流床相比,顺酐转化率和丁二酸选择性更高,且丁二酸的纯度可达到99.9%以上,满足聚合级质量要求。该公司采用其自主开发的Pd基催化剂和改进的连续固定床反应器,已建立10 t/a中试装置,2021年12月公司规划了5 000 t/a丁二酸单元建设项目。

图3 改进管式反应器加氢工艺流程

非水加氢法合成丁二酸的过程中,顺酐催化加氢制丁二酸酐为强放热反应,若撤热不及时,易使催化剂床层发生飞温现象,导致催化剂表面加氢位点因局部温度过高而结焦,进而影响催化剂的活性和寿命。为更好地控制催化剂床层温度,赵永祥等[20]对传统的固定床和滴流床反应器进行了优化,开发了一种两级加氢反应工艺。包括反应、精馏和水解工序,一级加氢反应器为氢气和反应液下进上出的固定床反应器,二级加氢反应器为氢气和反应液上进下出的滴流床反应器。采用外循环撤热方式,对一级反应器流出的反应液以一定的分流比形式分流,一部分加氢后反应液经换热器撤热后与原料溶液混合重新进入一级反应器可达到缓解床层温升的目的;且顺酐溶液与氢气并流向上的流动方式可有效避免反应物聚合积碳或结焦,提升整个反应器的反应效果。2014年在河南能源化工集团建立的3 000 t/a顺酐加氢制丁二酸酐的工业示范装置采用了该工艺。

张春雷等[21]开发了一种低温低压下两段液相加氢制丁二酸酐的工艺。两段加氢反应器串联,顺酐经两段加气反应后的混合物经气液分离后,氢气循环使用,液体进入精馏塔分离得到丁二酸酐。两段反应器均填充负载型Pd系催化剂,压力相同,但二级反应器温度稍高于一级反应器,顺酐总体转化率达100%,丁二酸酐的选择性>99%。循环氢气与顺酐的摩尔比(30~200)∶1,采用大量氢气撤热方式,大量氢气通入一段反应器和二段反应器体系内降低反应热,氢气经气液分离后循环使用,反应过程中仅需要补充少量的新鲜氢气用于加氢反应。但目前尚未见该工艺的工业化应用有报道。

山西大学赵永祥课题组在原有的两级加氢反应器上进行优化改进,已开发出来2万t/a单级固定床催化加氢反应工艺包。2021年5月,中石化北京化工研究院完成了顺酐加氢催化剂及2万t/a顺酐加氢制丁二酸成套技术工艺包的开发,生产的丁二酸产品纯度超99.5%,满足PBST生产要求;中国石化大连石油化工研究院编制了国内首套10万t/a丁二酸生产装置工艺包。

4 总结与展望

丁二酸作为合成PBS等可生物降解塑料的核心单体,近年来行业技术开发力度有限。随着限塑令的发布,预计未来五年丁二酸的需求量将达到180万t/a,现有产能约11万t/a,市场缺口较大。有限的产能已严重制约了PBS行业发展。为应对市场需求,未来国内将不断新建或扩建丁二酸生产装置。

顺酐选择性催化加氢作为丁二酸的三大合成方法之一,将迎来广阔的市场机遇。寻找高活性、高稳定性且价格低廉的催化剂,进一步优化改进现有的连续法合成工艺,尽可能地减小反应器温升,简化合成、提纯工序,从而降低丁二酸合成成本、提高丁二酸产品品质是未来催化加氢法合成丁二酸行业的研究重点和发展方向。