Incoloy 825合金在拉/压应变保时下循环变形行为

李 锋, 霍萧冉, 陈立佳

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

1 材料及方法

实验材料为Incoloy 825合金,其化学成分如表1所示.循环变形试样的几何尺寸如图1所示(单位:mm),试样厚度为12 mm.

表1 合金的化学成分(w)Tab.1 Chemical composition of alloy(w) %

图1 循环变形试样的几何尺寸Fig.1 Geometry of specimen for cyclic deformation

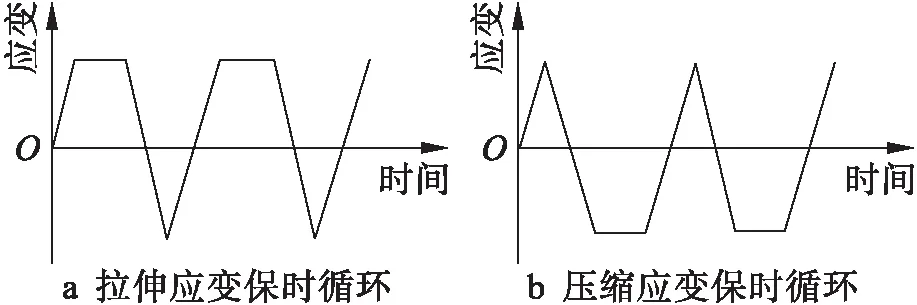

图2 拉伸和压缩应变循环波形示意图Fig.2 Schematic diagrams of waveforms during tensile and compression strain cycles

利用JEM-2100型透射电子显微镜对变形后Incoloy 825合金的TEM样品进行微观结构观察与

分析.此外,采用S-3400N型扫描电子显微镜对典型试样断口进行观察,以明确Incoloy 825合金在不同应变循环波形下的裂纹萌生与扩展模式.

2 结果与分析

2.1 循环应力响应行为

图3为Incoloy 825合金在不同条件下的循环应力响应曲线.

图3 不同波形下合金的循环应力响应曲线Fig.3 Cyclic stress response curves of alloy under different waveforms

由图3a可知,在拉伸应变保时循环下当Δεt/2为0.3%时,合金发生先循环硬化后循环软化行为;当Δεt/2为0.4%和0.5%时,在整个循环变形期间合金持续硬化直至断裂.当Δεt/2为0.6%和0.7%时,合金则呈现为先循环硬化后循环稳定行为.由图3b可知,在压缩应变保时循环下当Δεt/2为0.3%和0.4%时,在整个循环过程中合金表现为循环硬化行为,其硬化持续周次与拉伸应变保时循环时相比略长;当Δεt/2为0.5%、0.6%和0.7%时,合金在循环变形初期发生循环硬化,且当Δεt/2≥0.6%时,其初始硬化持续周次与拉伸应变保时循环时相比略长,随后达到一定循环周次后合金的循环应力幅值不再随着循环周次的增加而改变,此时合金发生循环稳定,这是因为合金在循环硬化之后出现一个短暂的稳定应力响应阶段.结合图3b可知,当Δεt/2≥0.6%时,压缩应变保时循环下合金稳定应力响应阶段的开始周次大于拉伸应变保时循环,但其持续周次与拉伸应变保时循环相比略短.

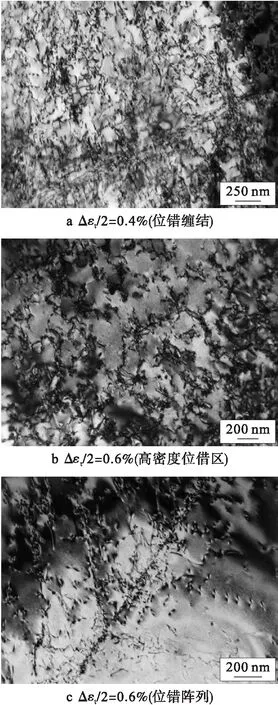

2.2 循环变形微观结构

图4为拉伸应变保时循环下Incoloy 825合金循环变形断裂后的位错组态.由图4a可见,当Δεt/2为0.4%时,合金内位错分布集中,位错线呈弯曲状态,在合金中可清晰地观察到位错缠结,这些位错缠结有效阻碍了位错运动,故在此种加载条件下合金发生循环硬化.由图4b可见,当Δεt/2为0.6%时,合金内部位错密度较高,且存在清晰的位错缠结,这会阻塞位错运动.由图4c可见,合金内尽管存在位错塞积,但其所占比例较小,大部分区域的位错呈现均匀分布,且位错密度与图4b相比较低,同时可观察到由平直位错线组成的位错阵列,其位错组态较为简单.在此条件下位错不断增殖的同时伴随着位错的湮没,这相当于异号位错在运动期间彼此遇见而后消失,进而促使变形期间的位错滑移阻力减小,致使位错滑移所需的外加应力减少,由此产生循环软化.综上所述,该合金在变形末期呈现出的循环稳定状态可以认为是位错增殖产生的硬化效应与位错湮没所引起的软化效应彼此抵消而形成的一种状态.

图4 合金在拉伸应变保时下的位错组态Fig.4 Dislocation configurations of alloy under tensile strain and load-holding

图5为压缩应变保时循环下合金循环变形断裂后的位错组态.由图5a可见,当Δεt/2为0.4%时,合金内部产生大量位错,此种高密度位错在运动期间彼此间会出现交互作用的现象,从而形成位错缠结,进而成为位错进一步运动时所不可逾越的障碍,致使位错可动性降低,故在此加载条件下合金在整个循环变形期间均呈现为循环硬化.由图5b可以观察到,当Δεt/2为0.6%时,合金中位错分布密集且具有位错缠结,其成为位错进一步运动的障碍,导致循环硬化,此外,相互平行的位错墙也存在于合金中,呈现典型的平面滑移特征.由图5c可见,合金中存在平行的位错线,且位错组态较为简单,位错分布较为均匀,故在此加载条件下合金在循环变形后期发生了循环稳定.

图5 合金在压缩应变保时下的位错组态Fig.5 Dislocation configurations of alloy under compression strain and load-holding

由前述分析可知,无论是在拉伸还是压缩应变保时循环变形条件下,Incoloy 825合金的循环变形机制均为平面滑移机制.

2.3 寿命行为

表2为合金在不同应变幅下不同波形所对应的寿命值.由表2可见,当外加总应变幅度相同时,合金在压缩应变保时循环下的寿命与拉伸应变保时循环相比略高,即压缩应变保时循环变形对合金的损伤小于拉伸应变保时循环所造成的损伤.

表2 合金在不同应变幅和波形下的寿命值Tab.2 Life values of alloy under different strain amplitudes and waveforms

总应变幅Δεt/2由塑性应变幅Δεp/2和弹性应变幅Δεe/2构成,即

Δεt/2=Δεp/2+Δεe/2=

式中:2Nf、ε′f、c、σ′f、b和E分别为合金循环至断

裂时的载荷反向周次、疲劳延性系数、疲劳延性指数、疲劳强度系数、疲劳强度指数与杨氏模量.

图6为不同应变循环波形下Incoloy 825合金的Δεp/2、Δεe/2和Δεt/2与2Nf之间的关系曲线.

图6 合金的应变幅与寿命曲线Fig.6 Curves of strain amplitude versus fatigue life of alloy

由图6可见,两种波形下合金的Δεp/2和2Nf及Δεe/2和2Nf间均呈线性关系,Δεp/2和Δεe/2可通过半寿命时的循环滞后回线确定.利用图6中Δεp/2和Δεe/2与2Nf之间的关系曲线,通过线性回归处理可得到Incoloy 825合金的应变疲劳参数,结果如表3所示.由表3可知,压缩应变保时循环下合金的σ′f值和ε′f值与拉伸应变保时循环下相比均较高,而合金的c值和b值与拉伸应变保时循环下相比则较低.

表3 合金的应变疲劳参数Tab.3 Strain fatigue parameters of alloy

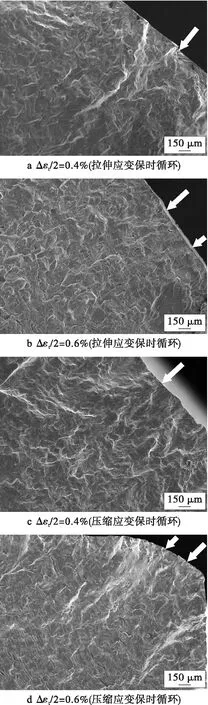

2.4 断口形貌

图7为Incoloy 825合金在不同波形及外加总应变幅下疲劳源区的SEM形貌.由图7可观察到,合金的裂纹主要通过穿晶模式在试样的自由表面(箭头所指处)萌生,且存在放射状纹理.不同波形下当外加总应变幅较高时,在试样的断口表面存在两个或两个以上的疲劳裂纹萌生部位,此时合金发生多源疲劳断裂.

图7 合金的裂纹萌生区形貌Fig.7 Morphologies of alloy in crack initiation sites

图8为不同波形及不同应变幅下Incoloy 825合金的裂纹扩展区SEM形貌.图8a中合金的裂纹扩展区与图8b相比略为平整,且均可观察到清晰的疲劳条带及少量二次裂纹,说明合金在此条件下的裂纹扩展方式均为穿晶型.图8c、d中合金的扩展模式并未发生改变,可观察到非常清晰的疲劳条带,亦能观察到二次裂纹,说明外加总应变幅的大小对裂纹扩展方式无影响.通过迪比分析可知,图8c中二次裂纹数量高于图8d,因而合金的拉伸应变保时循环寿命较低.此外,随着外加总应变幅的增加,二次裂纹数量有所增加,故而合金寿命有所降低.

图8 合金的裂纹扩展区形貌Fig.8 Morphologies of alloy in crack propagation regions

3 结 论

通过以上实验分析可得到如下结论:

1) 拉伸应变保时循环变形时,Incoloy 825合金在Δεt/2为0.3%下呈现先循环硬化后循环软化,而在其他应变幅下呈现循环硬化或先循环硬化后循环稳定;压缩应变保时循环变形时,合金在低应变幅下呈现循环硬化,在高应变幅下则表现为先循环硬化后循环稳定.

2) 与拉伸应变保时循环相比,Incoloy 825合金在压缩应变保时循环下的寿命较长,且合金寿命随着应变幅的增加而明显降低.

3) 两种应变保时循环波形下,Incoloy 825合金的变形机制均为平面滑移,合金中的裂纹萌生与扩展均为穿晶型,且在裂纹扩展区出现清晰的疲劳条带.