橡胶复合材料补强机理研究进展

邱 磊,梁爱民,王丽静,徐 林,郑方远,王 超

(1. 中国石化 北京化工研究院,北京 100013;2. 中国石化 北京化工研究院燕山分院橡塑新型材料合成国家工程研究中心,北京 102500)

具有独特高弹性的橡胶复合材料广泛应用于航空航天、军事装备及交通运输领域当中。但纯橡胶的机械强度往往无法满足使用需求,因此,在橡胶工业当中常常通过添加填料粒子的方式对橡胶进行补强[1-2]。如丁苯橡胶(SBR)未填充时的拉伸强度仅为2~3 MPa,而经炭黑补强后拉伸强度可增加10~15倍[3]。

橡胶复合材料通常包含基体橡胶、填料和各种配合剂,具有复杂的多层次多尺度结构,表现出复杂的黏弹性和动静态性能。橡胶复合材料的补强效果与填料的形状尺寸和表面性质、橡胶分子的结构性质和分子量有关,这些因素影响了填料分散及界面相结构。为了建立微观结构与宏观特性之间的联系、优化配方设计以制备高性能橡胶复合材料,研究者们通过大量实验对橡胶材料的补强机理进行了研究。

本文介绍了橡胶复合材料的补强作用,综述了橡胶复合材料的补强机理,包括流体动力学效应、填料-填料相互作用、填料-橡胶相互作用和聚合物网络,最后对橡胶复合材料补强机理研究中的发展与挑战进行了展望。

1 补强作用

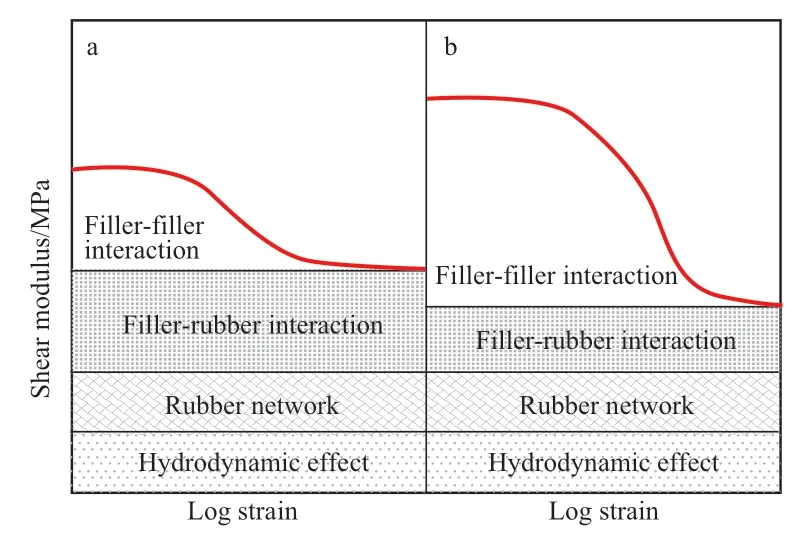

橡胶材料的补强作用可简单定义为材料模量与强度的提高。当填料含量达到一定阈值时,橡胶复合材料便能获得有效增强,同时橡胶的模量也会表现出明显的应变依赖性。对此,Payne进行了大量研究,所以橡胶模量对应变的依赖性也称为Payne效应[4-5]。Payne效应描述了橡胶复合材料的模量随应变增加而失效的过程,对失效过程的研究有助于理解橡胶复合材料的增强机制。目前的研究认为,橡胶复合材料的模量主要源于4个方面:流体动力学效应、填料-填料相互作用、填料-橡胶相互作用和聚合物网络[6-7]。不同效应对填充橡胶剪切模量的贡献见图1。

图1 不同效应对填充橡胶剪切模量的贡献[7]Fig.1 The different contributions to the shear modulus of filled rubber[7].

2 橡胶复合材料的补强机理

2.1 流体动力学效应

流体动力学效应又称体积填充效应,刚性粒子的加入会使黏性流体黏度增加,Einstein提出了相对黏度公式。1944年,Smallwood[8]在相对黏度公式的基础上提出了描述刚性粒子增强橡胶的线性方程(见式(1)):

式中,E为填充橡胶的模量;E0为未填充橡胶的模量;φ为填料的体积分数。

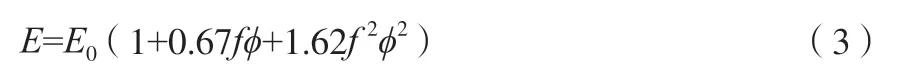

但该方程只适用于低体积分数刚性球形粒子增强橡胶体系,且忽略了填料与填料间的相互影响。考虑到粒子间相互作用,Guth[9]在式(1)基础上增加了一个二次项得到了Guth-Gold方程(见式(2)):

另外,当填料体积分数较高时,由于填料聚集,填充橡胶的实际模量会远高于预测值,考虑到填料的几何效应,Guth[9]在式(2)的基础上又进一步引入了形状因子(f),如式(3)所示:

填料有效体积分数、填料聚集体各向异性和三体流体动力学相互作用等因素也会影响填料的流体动力学补强效果,许多研究者对Guth-Gold方程进行了修正,以描述填料的流体动力学增强效应[10-12]。

2.2 填料-填料相互作用

2.2.1 填料分散

制备橡胶复合材料的一个关键问题是控制填料在橡胶基体中的分散度。橡胶复合材料中补强填料的含量通常高达20%(φ)以上,由于填料-填料相互作用,填料粒子并不是均匀地孤立分散在橡胶基体中,而是以团聚体的形式存在,团聚体相互连接进一步形成填料网络。填料的分散情况对材料性能有很大影响,粒子间相互作用形成的填料网络可以提高橡胶复合材料的模量,但橡胶基体中大的填料聚集体的存在会使断裂伸长率降低,使材料呈现脆性,不利于强度的提升。

为了提高填料在橡胶基体中的分散性,常用的方法是对填料进行表面改性。将有机化合物或高分子链接枝在填料表面可以降低填料的表面极性,增加填料与橡胶基体的相容性,同时通过调节接枝密度能进一步控制填料在橡胶基体中的分散情况。Gunji等[13]同时使用3-巯丙基三乙氧基硅烷与乙烯基三乙氧基硅烷对SiO2进行表面修饰,改性后的SiO2在橡胶基体中分散得更加均匀。Pang等[14]通过Si747与端三乙氧基硅烷基聚丁二烯(TTPB)之间的点击反应制备了改性TTPB,并将其接枝在SiO2表面,Si747与TTPB之间的协同作用可以很好地促进SiO2的分散。

橡胶复合材料的制备工艺也会影响填料的分散情况。传统填料与橡胶共混的方式是通过开炼机、密炼机的拉伸和剪切作用使填料与橡胶充分混合。与干法混炼不同,湿法混炼是在溶液中完成填料与橡胶的混合、分散过程,最后通过絮凝得到橡胶复合材料,该技术可以提高填料的分散性[15]。除了使橡胶和填料直接共混外,也可以通过溶胶-凝胶法实现填料在橡胶中的分散[16-18]。溶胶-凝胶法的特点是通过前体直接在橡胶基体中原位生成增强相,该方法克服了直接共混中由于填料-填料相互作用导致填料难以均匀分散的缺点,同时也可以实现对增强相的形状、尺寸、化学结构及表面特性的控制。但填料在橡胶基体中完全均匀地分散也对补强不利。Wahba等[18]通过溶胶-凝胶法制备了SiO2纳米粒子增强的天然橡胶复合材料,该方法虽然可使SiO2在很高的填充下仍保持独立分散,但天然橡胶复合材料的强度却未有效提高。

2.2.2 填料网络

Wahba等[18]的研究结果显示,如果填料只具有流体动力学效应,则不足以使橡胶得到有效增强。另外,填料增强橡胶过程中还存在逾渗现象,即当填料含量增至某一阈值时,橡胶复合材料的模量等迅速升高。该现象可通过填料网络的形成进行解释,当填料含量达到逾渗阈值时,由于填料-填料相互作用,填料粒子相互接触形成连续填料网络,这种网络结构可以均匀分散和传递应力,从而达到良好的增强效果。

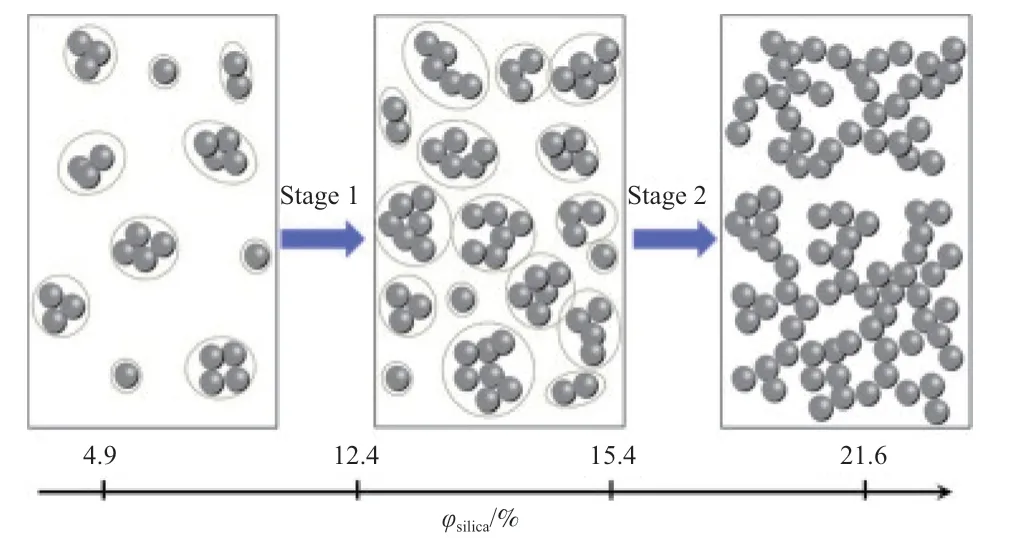

三维扫描透射电子显微镜(3D-STEM)、纳米计算机断层扫描(Nano-CT)等三维可视化表征手段可用于定量描述填料网络的形成、破坏与重组的过程[19-21]。Li等[19]利用3D-STEM技术研究了SiO2在SBR中的三维分散结构以及填料网络的演化过程(见图2)。从图2可看出,填料网络的形成分为两阶段。在第一阶段,当填料含量低于逾渗阈值时,SiO2以单个颗粒或小团聚体的形式分散在橡胶基体中,填料对橡胶未表现出明显的增强现象。随着填料含量的持续增加,团聚体的数量、尺寸及支化度进一步增加。在第二阶段,当填料含量高于逾渗阈值时,相邻的SiO2团聚体之间相互连通形成连续的填料网络,此时材料的Payne效应变得显著。两阶段模型很好地揭示了填料网络与Payne效应之间的联系。

图2 SiO2聚集的两阶段演化示意图[19]Fig.2 Schematic of the two-stage agglomeration evolution of SiO2[19].

Chen等[21]通过X-ray Nano-CT方法研究了炭黑填充天然橡胶中炭黑的分散结构,并建立了橡胶增强与填料网络结构演化的相关性。研究结果表明,在炭黑含量低于逾渗阈值时,炭黑团聚体间未相互连接,此时填料对橡胶的补强作用主要源于体积填充效应;当炭黑含量高于逾渗阈值时,炭黑团聚体之间形成了三维应力分散网络,使材料得到有效增强。

除了通过粒子间的直接接触形成填料网络,粒子间也可能通过高分子相互连接形成连续网络。Li等[22]通过分子动力学模拟技术研究了填料网络的补强效应,发现不仅填料网络可以传递应力,粒子间的高分子链通过取向也可以传递应力。Gavrilov等[23]的分子模拟结果也表明,在应变下,与填料颗粒相连的分子链的变形程度会高于未填充的橡胶,取向程度也更加明显,这是导致橡胶增强的主要原因。

Kang等[24]通过小角中子散射和Nano-CT技术对填料网络与橡胶的补强机理进行了研究。研究结果显示,填料聚集体之间存在分子链桥,聚集体通过分子链桥进一步形成强而稳定的填料网络从而使橡胶增强。此外,高结构SiO2由于粒子间的距离更小,聚集体间的这种链桥更有效,使填料网络可以更好地传递外部应力。

填料网络具有复杂的链状结构,当填料网络形成时,部分橡胶被包埋在粒子间的空隙中形成吸留橡胶。Medalia[25]认为吸留橡胶的性质与橡胶基体不同,应视为刚性填料的一部分,吸留橡胶使填料的有效体积增加,从而对模量产生贡献,应变下吸留橡胶的释放导致模量降低[26]。除吸留橡胶外,也有理论指出由填料-橡胶相互作用形成的结合橡胶同样也会增加填料的有效体积,影响橡胶复合材料的模量。

2.3 填料-橡胶相互作用

2.3.1 结合橡胶

在橡胶复合材料中,橡胶分子通过物理或化学作用吸附在填料表面,这部分橡胶无法被良溶剂溶解,因此也被称为结合橡胶。结合橡胶的含量与填料的含量、结构及表面性质,橡胶的种类与分子量,混炼工艺,胶料的储存时间等有关[27]。

通过NMR技术测量聚合物的自旋弛豫时间(T2)可用于表征分子链的运动能力,由于填料-橡胶相互作用,结合橡胶的T2大大短于基体橡胶的T2。根据分子链受限程度不同,结合橡胶可分为紧密结合橡胶(TBR)与疏松结合橡胶(LBR)。TBR的厚度在几个纳米左右,分子链运动受限严重,因此该相通常也被认为呈玻璃态。LBR是结合橡胶的主要组成部分,它的分子链的运动能力高于TBR,但仍低于基体橡胶。另外,通过动态力学分析等技术也可对橡胶复合材料界面分子弛豫行为进行表征[28-29]。

原子力显微镜(AFM),高分辨透射电子显微镜(HRTEM)等方法能够对结合橡胶的结构进行可视化定量表征[30-32]。Tadiello等[31]通过AFM高度图与相位图中的填料横截面尺寸计算了SiO2/SBR复合材料中结合橡胶的厚度,发现结合橡胶层的厚度在(15±5)nm左右,且不受填料长径比的影响。Tian等[32]利用PFQNM模式AFM技术对SiO2/氢化丁腈橡胶复合材料中结合橡胶的双层结构进行了研究。研究结果表明,TBR的厚度在4 nm左右,结合橡胶总厚度随橡胶极性的不同在8.3~15.6 nm之间变化。此外,随着橡胶极性的增加,TBR的厚度基本不变,LBR的厚度却逐渐增加。HRTEM表征结果也进一步验证了TBR的厚度在4~6 nm之间。

许多研究结果也表明,在抽提实验中结合橡胶的含量随温度的升高而减少。Wolff等[33]的研究结果表明,当高于80 ℃时,炭黑填充SBR复合材料中结合橡胶的含量会显著降低。Kida等[34]也指出,当温度从25 ℃升至113 ℃时,结合橡胶的含量下降了45%。以上结果说明部分结合橡胶是通过物理作用(范德华力)吸附在填料表面。仅通过增加抽提温度并不能完全去除结合橡胶,Hoshikawa等[35]对结合橡胶的形成机制进行了研究,他们认为SBR与炭黑之间除物理吸附外,还会通过自由基反应产生化学键合。对于SiO2增强的橡胶复合材料,硅烷偶联剂的使用可以大大提高化学吸附结合橡胶的含量。Kaewsakul等[36]研究了双(3-三乙氧基硅基丙基)四硫化物(TESPT)添加量对结合橡胶含量的影响,发现随TESPT用量的增加,结合橡胶含量上升,补强因子(300%定伸应力/100%定伸应力)也随结合橡胶含量的增加而增大。

2.3.2 结合橡胶补强模型

普遍的观点认为,填料-橡胶相互作用在橡胶增强中起着重要作用。结合橡胶为填料-橡胶相互作用的结果,由于填料的存在导致橡胶表现出非均质性,为了解释橡胶复合材料的增强机制,研究者们也提出了许多理论模型。

结合橡胶核壳模型认为,橡胶分子通过物理或化学作用吸附在填料表面形成固定化橡胶,这些固定化橡胶对橡胶弹性没有贡献,而是作为填料的一部分增加了填料的有效体积。Pliskin等[37]认为硫化胶的模量与填料的有效体积有关,在低于玻璃化转变温度时,填料的有效体积等于填料与吸附橡胶的体积分数之和;而在高于玻璃化转变温度时,硫化胶的模量则只取决于填料含量。

由于填料-橡胶相互作用,填料附近的橡胶分子缠结网链密度增加也是橡胶增强的原因[38-39]。 Sternstein等[38]研究发现,高分子链在填料表面的吸附会导致缠结网链密度增加,且缠结网链密度随填料表面距离的增加呈梯度分布。由于高分子链的取向特性,这些被约束在填料表面的网链有助于大应变下橡胶模量的增加。另外,这些被约束的网链在应力作用下会发生脱附,导致界面分子缠结减少,从而解释了橡胶动态模量随应变增加而降低的原因。

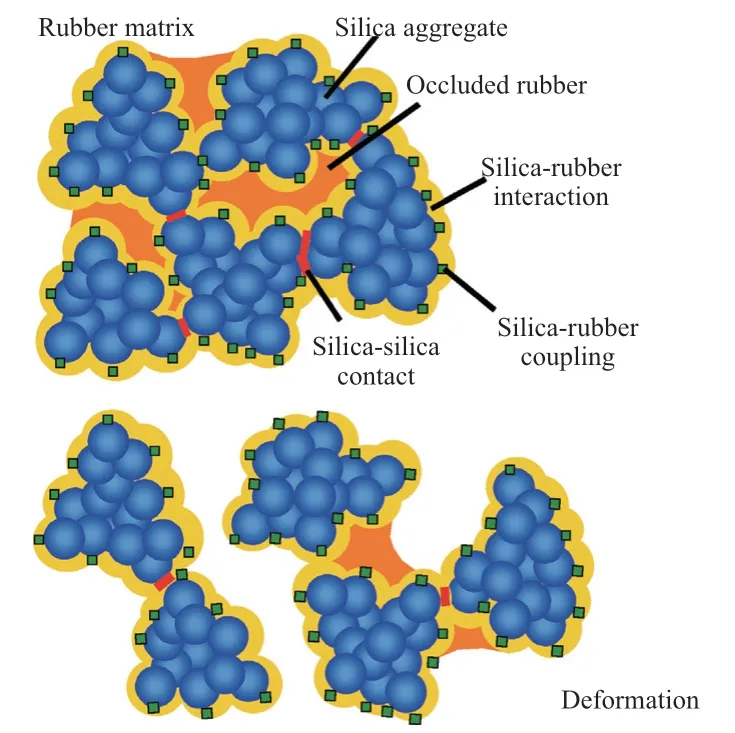

Luginsland 等[6]研究了SiO2/SBR复合材料并提出了该复合材料的结构模型(见图3)。从图3可看出,SiO2粒子间通过氢键相互作用形成填料网络,此时部分橡胶被包埋在填料网络的空隙中形成吸留橡胶,部分橡胶则通过物理或化学作用吸附在填料表面。在形变过程中,吸留橡胶和LBR被释放,而与填料紧密结合的橡胶继续产生增强作用,从而解释了Payne效应的发生。另外,通过硅烷偶联剂使橡胶与填料间产生化学键合,可以增加TBR的含量,使橡胶复合材料的动态模量增加。

图3 Luginsland 等提出的橡胶复合材料增强模型[6]Fig.3 Model of reinforcement for SiO2/rubber composites by Luginsland,et al[6].

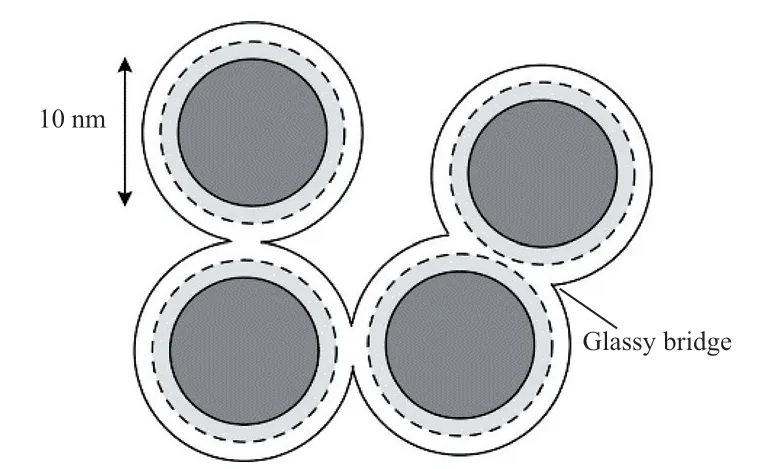

橡胶复合材料增强的另一种机制与填料周围玻璃态层的存在有关[40-41]。Merabia等[41]认为在高体积分数和较低温度下,填料周围的玻璃态层相互重叠形成玻璃态桥,使得橡胶复合材料可以承受很大的应力(见图4)。另外,玻璃态桥并不是永久存在的,它受温度、粒子间距及局部应力等影响。在应力作用下,玻璃态桥发生屈服软化,这也解释了橡胶复合材料的非线性行为以及能量耗散机制。

图4 Merabia等提出的“玻璃态桥”橡胶增强模型[41]Fig.4 “Glassy bridge”model of reinforcement for SiO2/rubber composites by Merabia,et al[41].

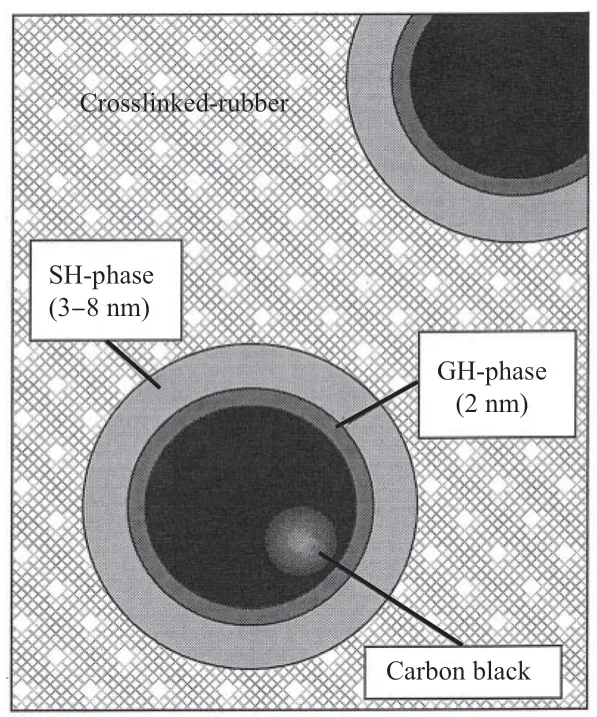

Fukahori[42]基于结合橡胶的双层结构对橡胶的补强机制进行了分析。他将界面相分为玻璃态内层与黏性外层。小应变下,玻璃态内层使填料的有效体积增加从而有助于橡胶模量的提高,黏性外层的强度与橡胶基体基本一致,不会对橡胶模量造成影响。而大应变下,黏性外层则对橡胶复合材料的强度提升起关键作用。填料颗粒间通过黏性外层相互连接形成超网络结构,应变过程中黏性外层的分子链伸直取向从而可以承受很大的应力。另外该模型也可以对Mulllins效应和拉伸永久变形进行解释,Mulllins效应与拉伸永久变形是黏性外层分子滑移伸长屈曲的结果。

图5 Fukahori提出的界面双层模型[42]Fig.5 Double-layer interface model by Fukahori[42].

分子链滑动模型[43-44]是橡胶增强的经典理论,该理论认为分子链吸附在填料粒子之间,小应变下,部分分子链可以被轻易拉开伸直,此时填料与橡胶之间的相互作用点基本未破坏;当应变继续增加时,相互作用点被拉开或橡胶分子链发生断裂并吸收能量,此时粒子间的分子链趋于等长并平行取向,承担应力。当外力消失时,分子链不能恢复至原始状态从而导致应力软化现象。刘力等[45]基于分子链滑动模型与粒子间多级相互作用提出了新的补强机理,该机理可以解释填料粒径对橡胶模量的影响、分析橡胶复合材料的应力-应变行为和动态性能。研究者通过分子链滑动模型解释了橡胶复合材料补强过程中的逾渗现象[46],认为如果要保证分子链可以吸附在两个粒子之间,则填料粒子之间的距离应小到一定程度,这也说明了只有当填料含量达到逾渗阈值时橡胶复合材料才开始得到有效增强。

2.4 聚合物网络

提高橡胶强度和模量的一个有效途径是使用硫化剂让橡胶分子链发生交联[47]。交联橡胶的剪切模量(G)可以描述为网链密度(即单位体积内的网链数目N0)、温度(T)与Boltzmann常数(k)的函数[48],如式(4)所示。

填充橡胶的Payne效应被认为是由填料网络的破坏、吸留橡胶的释放和界面处结合橡胶的脱附所导致的,较少考虑橡胶基体的作用。但在低填充乃至未填充体系中也发现了Payne效应,原因主要是由于分子链的解缠结、取向等,或者是硫化胶中交联网络存在缺陷[10,49]。

3 结语

橡胶复合材料是一个复杂的非均相体系,填料通过填料-填料、填料-橡胶等多级相互作用有效改善了橡胶复合材料的模量、强度、耐磨性及抗撕裂性等。Payne效应被广泛用于描述填料对橡胶的增强。通过对Payne效应的分析,发现橡胶的增强主要源于流体动力学效应、填料-填料相互作用导致的填料网络、填料-填料相互作用对界面相分子性质的影响以及聚合物网络的结构性质。Payne效应也被认为是填料网络破坏、吸留橡胶释放、结合橡胶脱附、界面玻璃态层软化屈服的结果。目前橡胶复合材料的研究仍然主要依靠经验进行配方设计和性能优化,缺乏一个完善的理论模型统一描述橡胶复合材料的各项动静态性能,因此不易对橡胶复合材料的高性能化提供有力的理论指导。未来希望可以利用先进的表征技术、理论计算及分子模拟技术,更加清晰、完整地阐明橡胶复合材料的补强机制。