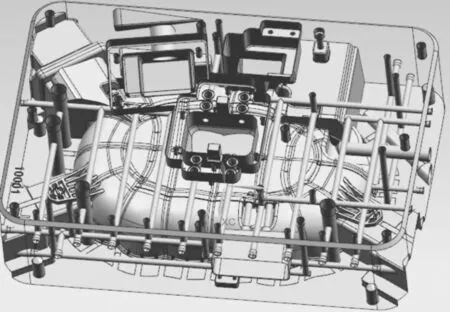

汽车升级版水箱注射模设计

苏金玲,陈庆福,于正云

(群达模具(深圳)有限公司,广东深圳 518116)

1 塑件问题介绍

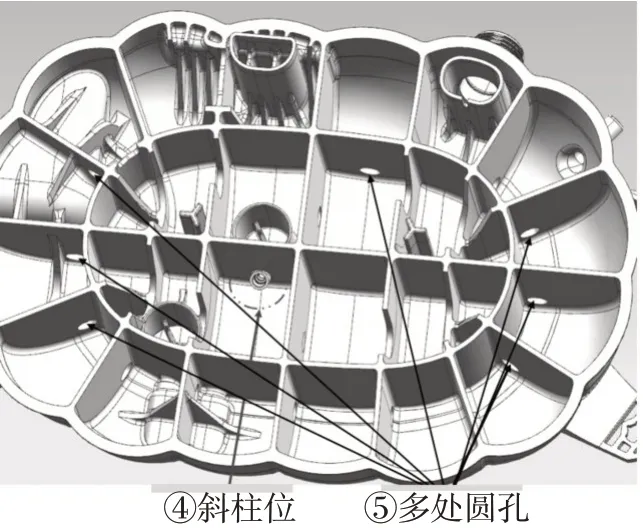

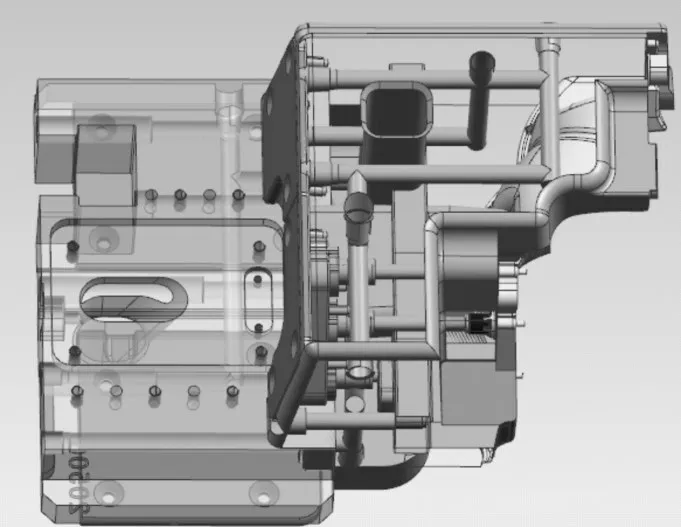

汽车升级版水箱如图1所示,该塑件为汽车发动机部分的水箱,外观结构奇特,是一款功能型塑件,材料为PP,收缩率1.8%,对塑件尺寸要求严格,为此,对本模具的设计、制造及注射成型质量都提出了更高的要求。

图1 水箱外观图

首先,通过分析塑件结构,该塑件有5个出模问题(见图2、图3),通过以下分析解决出模问题。

图2 水箱出模分析Ⅰ

图3 水箱出模分析Ⅱ

2 水箱5个出模问题

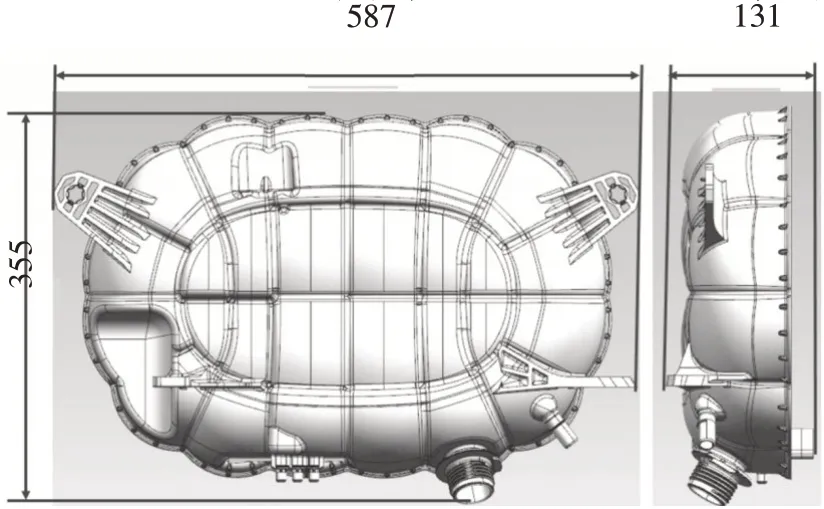

水箱塑件5 个出模问题都须通过相关机构来解决,且该塑件较大(其外形尺寸见图4)。开模要求一模一腔,所以,模具结构须设计紧凑。鉴于该塑件一些自身的特点,设计模具时必须解决以下几个问题:

图4 水箱外形

(1)采用普通进胶还是热流道。

(2)5个出模问题。

(3)顶出平衡且机械手自动取塑件。

(4)冷却均匀。

(5)滑块,斜顶的强度保证。

(6)操作方便、安全、稳定。

考虑到塑件的材料与模具的结构要求,塑件表面出模结构较多,从而加厚了塑件外表面到射嘴间的距离,冷流道过长影响塑件的成型效率,故采用了点式热嘴,一点从塑件表面直接进胶,如图5所示。

图5 塑件进胶示意

塑件的进胶有效地解决了,下面来一一解决5 个出模问题。

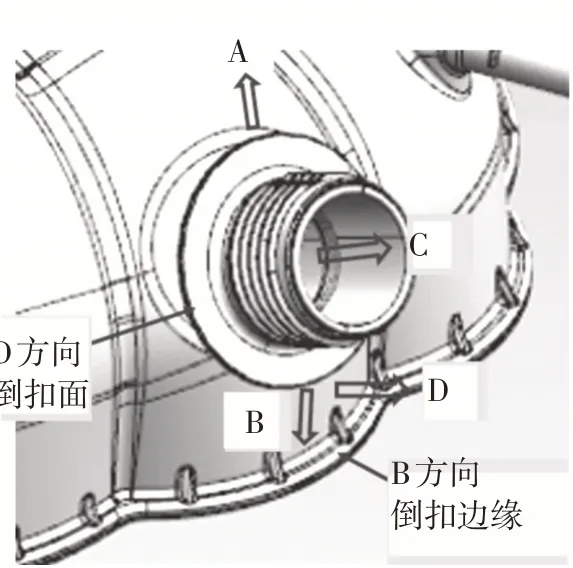

(1)外螺纹管嘴周圈倒扣+内孔(难点),此特征按常规A、B、C、D 方向无法出模。D 方向出模D 方向倒扣面阻挡;B方向出模B方向倒扣边缘阻挡(见图6)。

图6 塑件出模分析

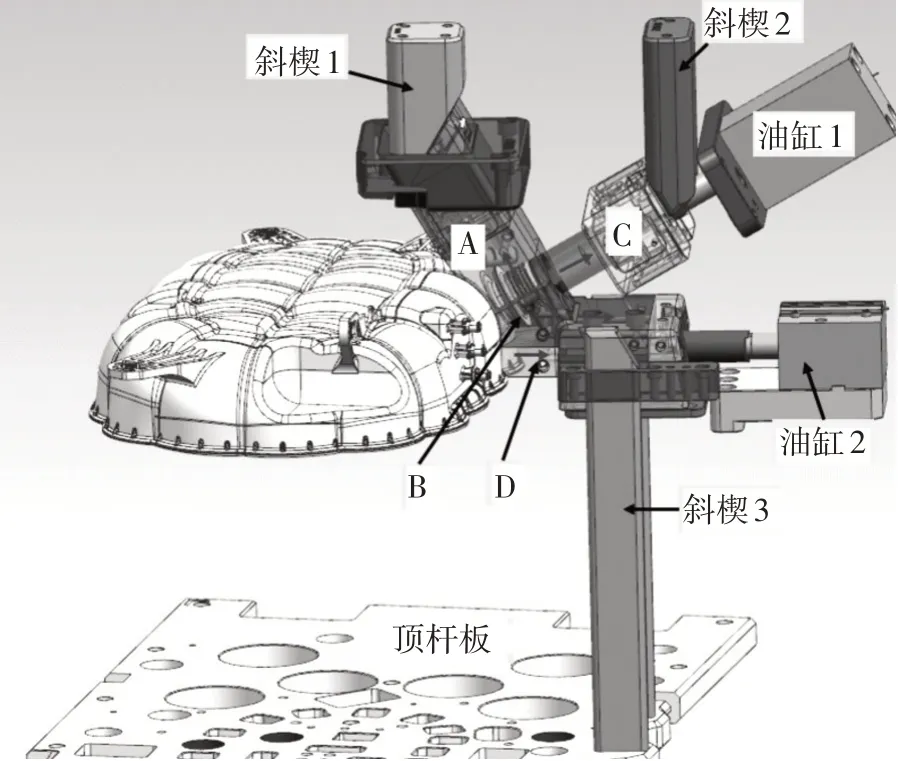

鉴于这种情况,经过多方面地考虑及推敲,最终决定用以下机构出模,步骤如图7所示。

图7 出模结构分析

a.利用注塑机开模动力由斜楔1带动滑块A完成抽芯,斜楔2同时打开。

b.油缸1 带动滑块C 完成内孔抽芯,用注塑机开模动作将滑块A完成抽芯。

c.油缸2 带动滑块D 抽芯预留出空间给斜楔3 在塑件顶出的过程中将滑块B 带动出完倒扣使塑件顺利出模。

d.滑块B 和滑块D 既单独运动又合二为一,最终完美合体顺利出模。

(2)柱位管嘴周圈倒扣+内孔:出模方向分为A、B、C、D(见图8、图9、图10所示),如果按照简单的思维同样无法出模,终究通过众多的方案优化组合,得出以下方案:

图8 塑件出模分析

图9 出模结构分析

图10 出模结构分析

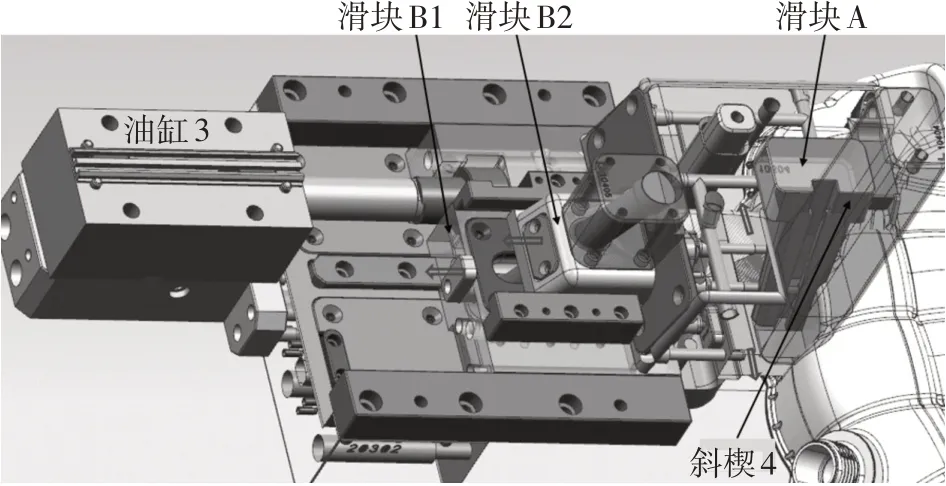

a.滑块A 和B2(B2 向后运动是带动滑块C 往箭头方向运动,脱出倒扣)在开合模的机械作用力下完成抽芯动作。

b.开模动作完成后,油缸3带动滑块B1完成抽芯。

c.滑块A、B1、B2、C 布局紧凑、亲密有间、相辅相成,使普通的结构得以完美的结合,实现了空间转换,漂亮地完成了看起来无法实现的可能。

终上所述,思考得最多的地方:在有限的空间有4个不同方向抽芯,用普通的滑块根本不能将问题解决,但又须用滑块来抽芯,所以须在滑块上突破,实现技术创新。

(3)卡扣位+Z轴垂直孔位(交叉冲突,无法出模)(见图11)。

图11 塑件分析

灵活利用空间转换概念,整体结构如图12所示。

图12 出模结构分析

在滑块C 机械运动下带动滑块B 完成垂直抽芯,再由油缸4 带动滑块A、B、C 一起完成整体抽芯(见图12)。

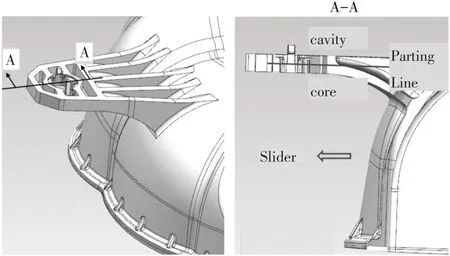

(4)动模侧斜柱位出模结构(见图13)。

图13 出模结构分析

此处由于空间限制,无法采用斜顶出模,故选用了油缸超长距离斜抽滑块转换成水平滑块。

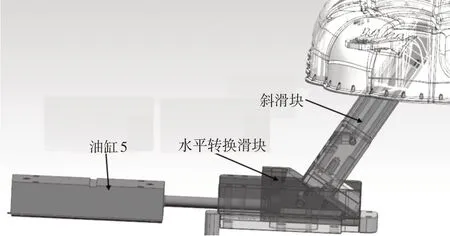

(5)动模侧多处圆孔出模。

动模此类圆孔普遍都受到了空间的限制,故采用了斜顶出模,为避免干涉和拥挤在斜顶的设计上又进行了高低错位的多层次布局(见图14)。

图14 斜顶布局

3 顶出系统

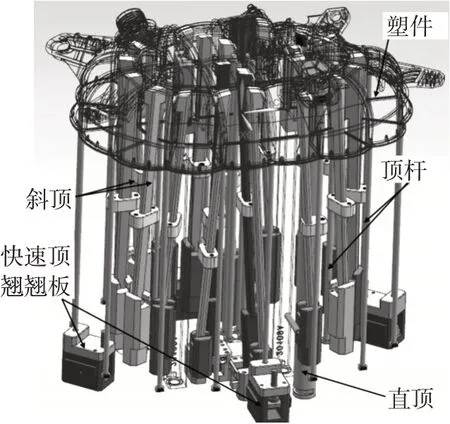

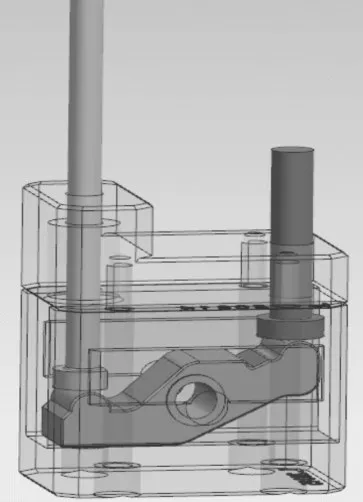

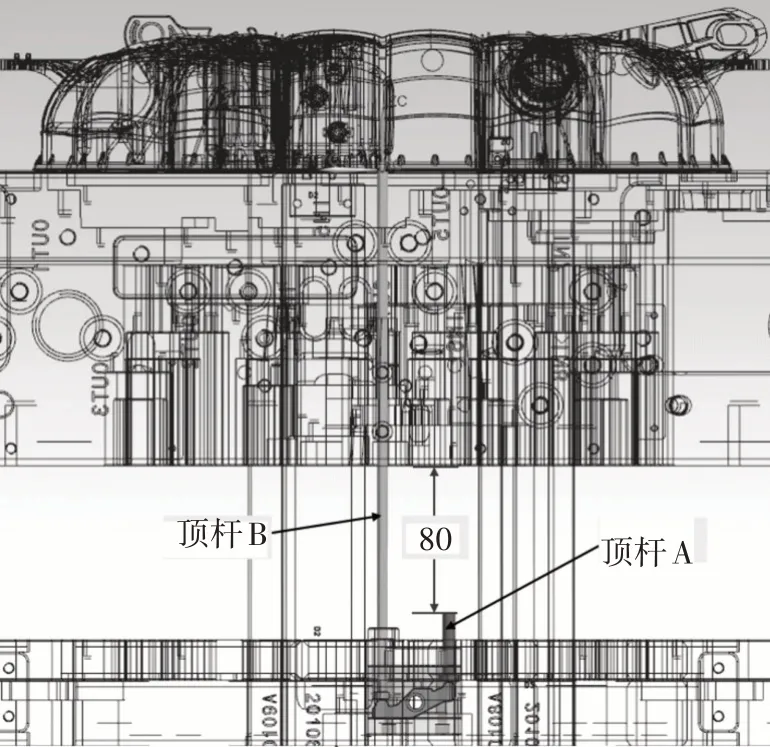

顶出系统:斜顶+直顶+顶杆,为一次出模顺利作了技术创新—研究出一种快速顶机构(微型翘翘板),如图15、图16、图17所示。

图15 斜顶+直顶+顶杆布局

图16 快速顶机构(微型翘翘板)

图17 快速顶机构

快速顶翘翘板工作过程:当顶杆A和所有的斜顶、直顶、顶杆一起走到80mm后,它就停下来在反作用力的作用下将顶杆B快速地往前推,给证在正常顶出的塑件一个加速度,使塑件迅速脱开斜顶,且整个塑件共有4处快速顶,塑件安全平衡地迅速脱开斜顶。

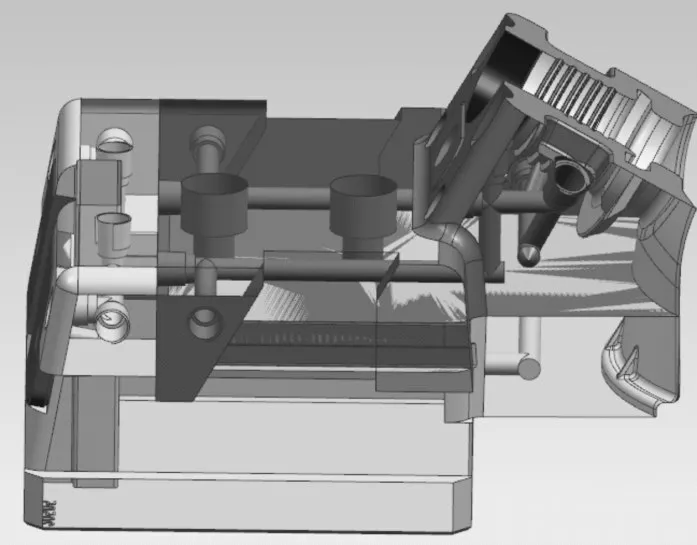

4 冷却系统

为达到客户的注射成型周期100s,对于这种塑件平均壁厚4mm的塑件来说确实不是件容易的事,除了结构合理外还得非常注重运水的冷却和材料的运用。

此模具在冷却设计上尽可能地使每个零件都均匀布置冷却,尤其是滑块,如图18、图19、图20、图21、图22所示。

图18 局部滑块冷却

图19 局部滑块冷却水

图20 定模型腔冷却水图

图21 动模型芯冷却水图

图22 动模铍铜镶件图

冷却水设计好后,为了得到更好地散热较果,对于动模几个拼镶大镶件,还是采用了一种散热效果更好的材料:moldmax 40,该材料对模具的使用寿命也有了足够保证。

5 结束语

通过以上问题的分析,考虑到模具的使用寿命、成本、加工性能等,模具钢材的特性及塑件的要求综合评估:定模、动模和滑块采用进口1.2344,动模镶件采moldmax 40。

在各工序人员的共同努力下,顺利地将合格的塑件与模具交给了客户,客户非常满意,评价很高。该模具通过后期大批量正常生产的考验,证明此模具的结构设计合理可行。