QBe2铍青铜插接件断裂原因分析

魏彩丽, 张沈洁, 杜冈峰

(1. 第一拖拉机股份有限公司 制造工程中心, 河南 洛阳 471004;2. 洛阳市机械产品失效分析重点实验室, 河南 洛阳 471004)

铍青铜是一种性能非常优良的铜基合金,具有高弹性、高硬度、高疲劳寿命等优点,同时在撞击和大电流情况下不会打火花,因此被广泛应用于电子产品的弹性元器件上[1-6]。某单位所用的QBe2铍青铜插接件在使用过程中发生断裂,为了找到插接件断裂的原因,作者对损坏零件进行了断裂失效分析和机理讨论。

1 理化检验及结果

1.1 宏观形貌

损坏的插接件如图1(a)所示,该零件选用材料为QBe2铍青铜,经过固溶时效处理。插接件的一个卡爪发生断裂,如图1(a)所示。在ZEISS SteREO Discovery.V8体式显微镜下观察断口,结果见图1(b)。由图1(b)可见,插接件断口新鲜,呈一次性折断特征,未发现原始缺陷的痕迹。

图1 QBe2铍青铜插接件的宏观形貌(a)和断口形貌(b)Fig.1 Macroscopic morphology(a) and fracture morphology(b) of the QBe2 beryllium bronze connector

1.2 化学成分

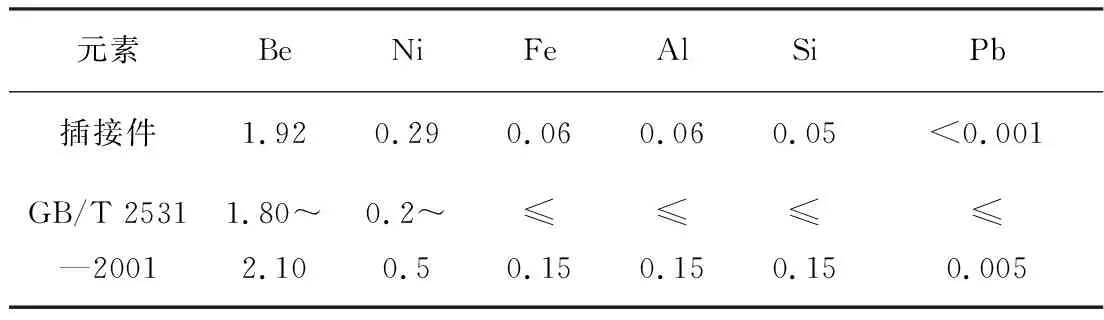

使用PRODIGY电感耦合等离子体发射光谱仪(ICP)对损坏的插接件的化学成分进行分析,测试结果如表1所示,满足GB/T 2531—2001《加工铜及铜合金化学成分和产品形状》中对QBe2铍青铜化学成分的要求。

表1 QBe2铍青铜插接件的化学成分(质量分数,%)Table 1 Chemical composition of the QBe2 beryllium bronze connector (mass fraction,%)

1.3 力学性能

依据图纸技术要求,插接件硬度≥320 HV,维氏硬度检测设备为HVS-5ZC维氏硬度计,试验载荷砝码为0.5 kg,检测3个部位,其结果为377、368和379 HV0.5,说明零件硬度满足设计要求。

1.4 微观形貌

采用ZEISS EVO 18型扫描电镜对插接件的断口进行显微观察,形貌见图2。由图2(a,b)可以看出,零件断口整体为沿晶断裂特征,断裂的晶面上有细小韧窝。使用扫描电镜所配的Bruker Quantax X Flash 6能谱仪(EDS)对图2(b)中晶界表面成分进行检查,EDS结果如图2(c)所示。检测结果基本上为Cu元素,有少量的Al元素,其余元素均在检出范围以下。

图2 QBe2铍青铜插接件断口微观形貌(a,b)及能谱分析(c)Fig.2 SEM morphologies(a,b) and EDS analysis results(c) of fracture on the QBe2 beryllium bronze connector

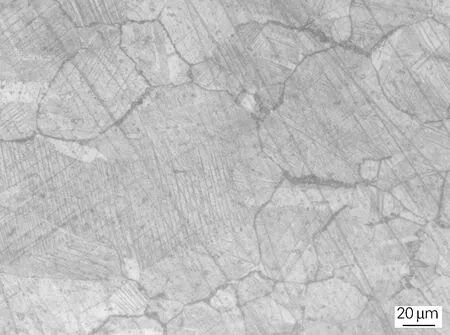

1.5 显微组织

在断口位置制取金相试样,经抛光后采用盐酸三氯化铁水溶液腐蚀,利用ZEISS Axio Scope. A1光学显微镜观察其显微组织。图3为其断口附近的显微组织,为α相铍青铜,晶粒粗大[7]。根据HB 7694—2001《铍青铜金相分析方法》,铍青铜正常固溶时效后晶粒尺寸为15~45 μm,而试样个别极大的晶粒在200 μm以上,说明该零件存在固溶过热现象[8-9]。

图3 QBe2铍青铜插接件显微组织Fig.3 Microstructure of the QBe2 beryllium bronze connector

2 断裂原因分析

上述检测结果表明,插接件的硬度和化学成分均符合技术要求。

由扫描电镜观察,零件断口为沿晶断口,晶面上有细小的韧窝。EDS检测结果显示断口上没有异常成分。一般情况下,晶界结合力要高于晶内结合力,正常情况不会出现沿晶断口。沿晶开裂说明材料存在热处理不当或环境、应力状态等因素,使晶界被弱化为裂纹扩展的优先通道[10-11]。显微组织检测结果显示零件存在固溶过热缺陷,导致晶粒异常粗大,这种情况会导致材料韧性下降,晶界位置的强度低于晶粒内部的强度,在受到外力作用下,晶界上会优先以微孔的形式产生裂纹,进而引起材料断裂。

基于以上分析结果,为查找固溶温度过高的具体原因,对热处理现场的热电偶进行了校准,发现热电偶存在偏差。更换合格的热电偶后,零件显微组织检测正常,未再发生零件断裂故障。

3 结论及措施

1) QBe2铍青铜插接件在固溶时效处理过程中,由于固溶温度过高,导致材料存在晶粒粗大的缺陷,引起材料韧性下降,在正常使用条件下即发生断裂。

2) QBe2铍青铜插接件损坏是由于固溶处理时,热电偶测温不准确导致固溶温度过高。因此建议对热电偶进行定期监测和维护,以保证设备正常运行。