煤矿大型液压支架安装工艺优化与应用*

闫 伟

(山西河曲晋神磁窑沟煤业有限公司,山西 忻州 036500)

0 引 言

随着煤矿开采量和开采强度逐年增加,煤矿生产过程中产生的矿压越来越大,煤矿开采过程中需要使用大型液压支架对顶部进行有效支护,以保证煤矿安全作业和生产[1-2]。液压支架在煤矿生产过程中发挥了重要的作用,是保证煤矿开采工作顺利进行的关键,也是煤矿开采过程中耗费成本最大的设备,煤矿液压支架的安装对于保证煤矿生产效率和提高煤矿设备管理水平具有重要的意义[3-5]。

煤矿大型液压支架长度较大,空间占用资源较多,同时受到煤矿井下空间限制,大型液压支架无法实现有效输送,在对液压支架进行拆分和安装时,需耗费一定人力物力。现有安装技术和工艺不完备,导致实际安装速度较慢,安装期限无法保证,不利于煤矿有效支护和高效开采。结合现状,对煤矿液压支架安装工艺技术应用进行探讨,并对液压支架安装工艺进行优化设计,达到提高液压支架安装效率、缩短安装时间,有利于实现煤矿设备快速安装的目标。

1 煤矿液压支架安装技术及应用

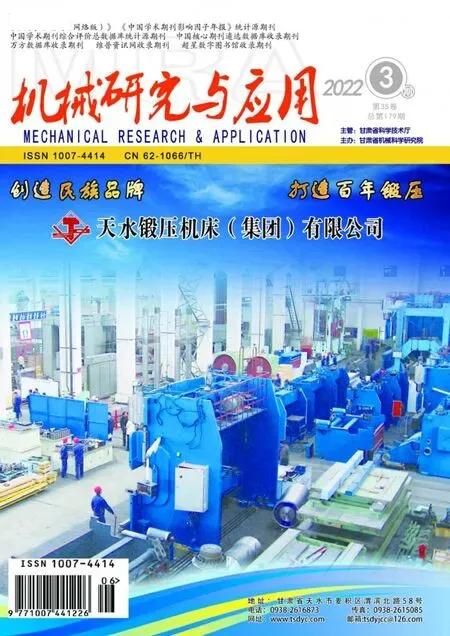

要达到对煤矿液压支架实现快速安装,减少安装工序,减少安装工人数量的目标必须因地制宜,对煤矿井下井筒内部空间资源合理应用,大型液压支架无法实现整体输送,必须对液压支架进行分解并输送,根据实际采煤工作面的位置首先合理布置液压支架的位置,将液压支架分解为顶支撑盖、尾部横梁、底座部位三部分,将过渡架分解为顶盖、尾部横梁、底座和立柱四部分,每部分均为独立的一个单元。将液压支架分解之后,需采用煤矿输送设备输送液压支架零部件,输送实际平板车的尺寸往往小于顶部盖板,同时平板车的高度需要低于顶部盖板500 mm,此时能够保证液压支架的顶部盖板尾部与绞车绳头错开。图1所示为液压支架顶部盖板输送平台示意图。

图1 液压支架顶部盖板拆解与输送方案

1.1 液压支架安装工艺与要求

根据煤矿实际作业环境首先需要确定液压支架的开切眼和组装洞室的实际支护形式。在每班进行液压支架组装之前,首先需要对矿用起吊装置的各个部分进行详细检查,保证所有零部件可正常工作,避免液压系统管路发生漏油、滴油和冒油等问题,将整个支架平板车进入到起吊室的合适位置,随后对阻车器运动中平板车进行定位,并且利用方木配合木楔进行垫实。

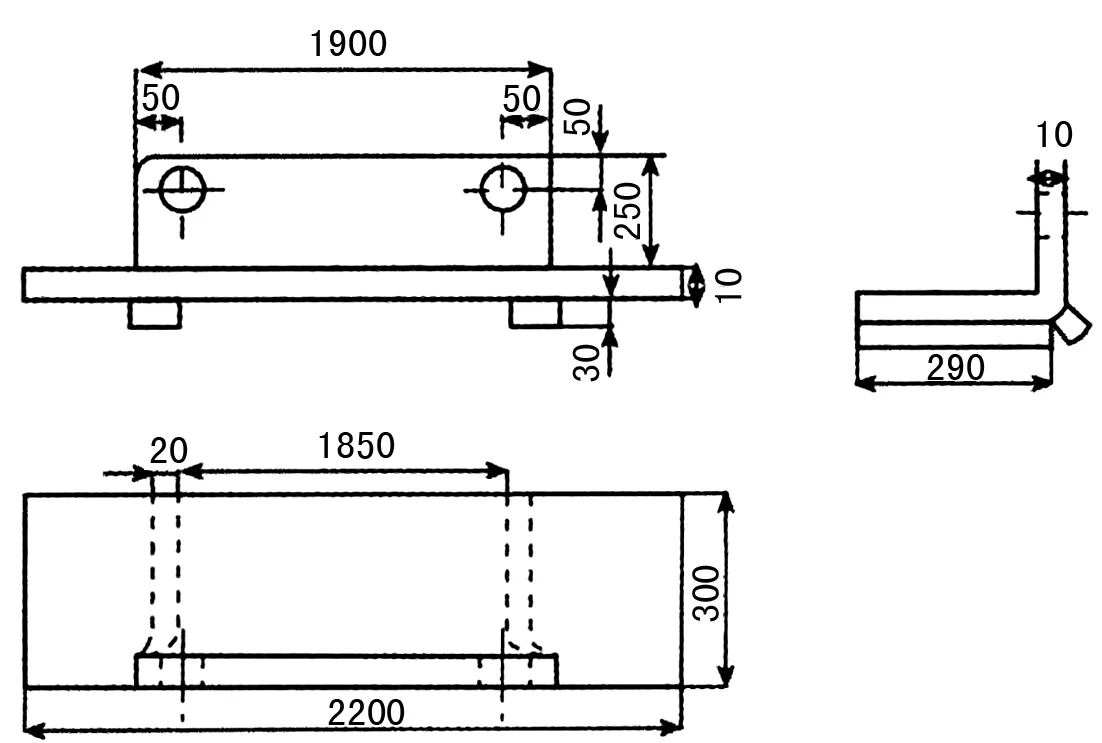

图2所示为液压支架巷道输送形式图,支架的输送主要在运输巷道进行,实际液压支架组装的先后顺序按照液压支架从下到上,从内到外的顺序进行组装,具体顺序为从液压支架的底座开始,随后是液压支架的立柱和四连杆机构,进行掩护梁组装,最后是顶部横梁的组装。将底部支座输送到起吊位置,放在整个支架平板车上,对底座和车辆之间的螺丝限位装置进行安装;将四连杆机构吊起,随后与底座进行对接,并使用销轴进行紧固连接,最后使用工字钢焊接成铁梯子形状配合木料和木楔使四连杆机构支撑牢固,并且使用吊钩调整出最佳位置,装入销轴和四连杆机构。

图2 液压支架输送巷道形式图

按照液压支架的安装要求,需防止插接支架片帮。在伸缩梁、侧板和立柱等位置液压管道的连接处容易发生漏液,要求管路系统连接正确,各个接头密封良好,连接牢固。通过采用液压和机械装置将支架的侧护板进行锁紧,满足整个机架的运输要求。

1.2 液压支架安装技术问题

传统的煤矿液压支架分拆、运输和安装工艺在实际运行过程中存在许多问题,安装技术和工艺不完备以及因为缺少严格的执行规范和安装工艺,导致在实际安装过程中耗费时间较长,安装期限得不到保证,且容易导致输送和安装顺序的颠倒出现误差,对煤矿有效支护和高效开采造成一定的损失。

2 液压支架安装工艺技术优化

传统的液压支架安装工艺包括液压支架的分解、输送和安装三个步骤,液压支架的安装耗费时间较长,同时由于需要频繁进行吊装并进行对准,安装速度比较慢。为此,针对传统的液压支架安装工艺存在的问题,提出一种液压支架快速安装新工艺技术。

液压支架的安装需要将支架的顶板和尾部的横梁输送到硐室,随后通过液压支架的专用吊具将液压支架吊起,吊起后进行找中并安装,通过矿井绞车将底座拉到顶部盖板的下方进行安装,其他安装完成后进行安装液压支架的液压系统管路,管路连接部位、密封元件安装好,避免液压系统漏油。

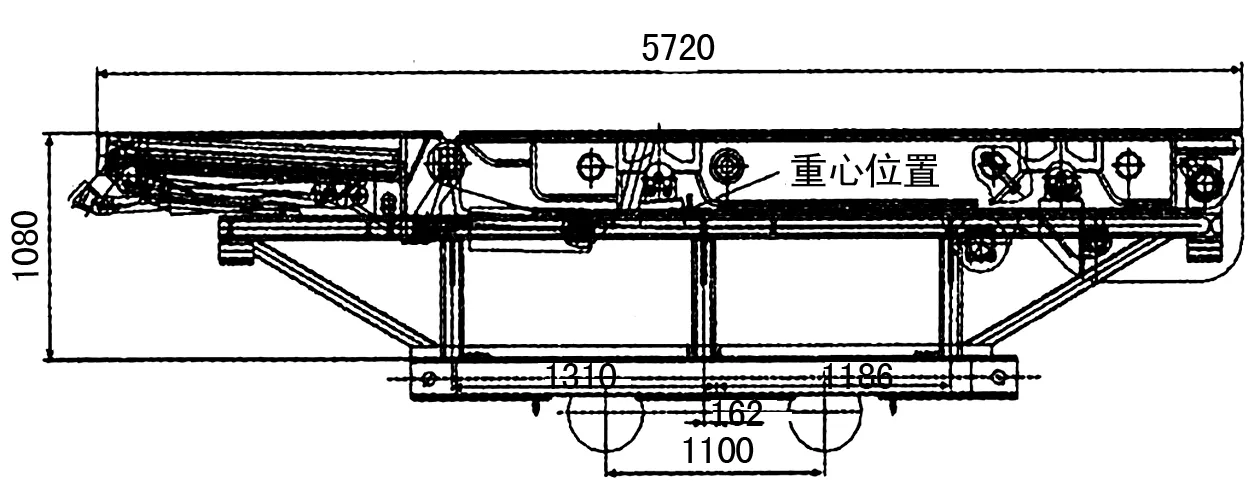

图3所示为液压支架安装滑靴结构图。

图3 液压支架安装滑靴结构图

液压支架安装时,使用液压支架安装滑靴进行辅助运输将会提高设备的运输效率,缩短设备运输时间,实现快速运输与安装。安装滑靴采用厚度为10 mm的钢板通过折弯机形成的角铁形状,具有较高的强度和可靠性,如图3。

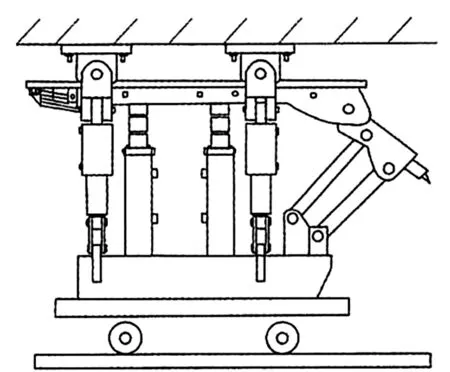

液压支架安装完毕,利用矿井的绞车将安装好的液压支架运送到切眼上口交叉位置,利用小型工业车辆叉车和平板车将液压支架放置在同一个位置,采用小型的绞车将支架与大平板拉到四角道岔的位置,然后调整安装叉车的前方与大平板车的侧边相对,便于从大平板车上移动到小型叉车上进行作业。图4所示为模拟运行示意图。

图4 液压支架运输形式

通过调整安装叉车的前沿与大平板车上移到安装叉车上,利用叉车的实际操纵阀组实现对机构的张紧,防止支架侧倒;随后对安装叉车的紧缩缸阀组进行操作,在安装叉车上固定好液压支架并且启动安装绞车,在安装叉车上方调整液压支架,将头部往下,尾部向着绞车的硐室;最后连接液压支架管路,注意管路之间密封,防止液压系统泄露,影响液压支架支护效果。连接完成后,将液压支架升起并顶到顶板部位,将前方的探梁与侧护板拉出过渡,将推拉杆拉出进行连接,完成液压支架的支护作业。液压支架的整个安装、输送与支护过程实现了连贯有序,从而有效提高了液压支架的安装效率和安装质量。

3 液压支架安装工艺效果与优点

针对传统的液压支架安装存在的问题提出了以上的液压支架快速安装工艺。通过将液压支架的安装工艺进行优化,调整液压支架的输送和安装顺序,从而节省了大量的安装工序,缩短了安装时间,总体搬运的次数减少,使得整个液压支架的安装工艺结构更加简单,安装效率大大提高。

利用此套安装工艺技术,将传统的先拆卸后安装的工艺技术优化为拆装过程同时进行,输送与安装同步,应用结果表明:采用传统的安装工艺技术,每台液压支架的安装耗时大约为5 h,工人数量为10~12人,同时对于工人的操作技能要求比较高,采用优化后的安装工艺技术,整台液压支架的安装仅用4 h,需要的工人数量为4~5人,安装需求劳动力大约为原工人数量的一半,节省了企业的劳动力成本,同时安装效率大大提高,有利于提高煤矿的开采效率和支护效率,对于提高煤矿产量和经济效益具有重要的价值和意义。

4 结 语

近年来,随着煤矿生产向着高效率、高产量方向发展,传统的煤矿机电设备的安装暴露出很多的问题,比如设备安装效率不高、危险性较大、工艺复杂、安装总耗时较长等问题,文中以煤矿液压支架安装作为分析对象,深入分析了煤矿液压支架传统的分拆、运输和安装工艺过程中存在的问题,提出了液压支架快速安装工艺技术,通过对新工艺进行应用分析可以得出:采用新的安装工艺技术可以提高液压支架的安装效率,仅需要4 h完成液压支架的安装,需要的工人数量仅为4~5人,有效提高了液压支架的安装效率,减少了安装工人数量,节省了煤矿企业劳动力成本,设备安装安全性方面得到有效保证,非常具有推广意义和价值。