高精度汽车粉末冶金里程表转子的实验研制*

高 源

(陕西省机械研究院,陕西 咸阳 712000)

0 引 言

为进一步促进空气质量改善和汽车产业高质量发展,国家已在大中型城市相继实施了国六排放标准。X型变速器以其优越的舒适性、安全性、经济性和可靠性成为了国六车型升级换代的首选。里程表转子是X型变速箱里程表中的重要零件,汽车行驶时,里程表与变速器输出主轴一起转动。里程表转子质量的优劣影响着汽车里程表计数是否准确,进而影响用户舒适、可靠的驾乘体验。

粉末冶金工艺因具有材料利用率高、高效节材等特点而被广泛应用于汽车、工程机械、石油机械等领域。近年来,伴随着汽车产业不断升级及轻量化发展趋势,传统的粉末冶金里程表转子已发展较为成熟,但仍未达到欧美标准。X型变速器是一款对标欧美、面向国际市场的系列全新高端产品,对里程表精度、故障率都有了更高的要求。笔者尝试以粉末冶金工艺制造里程表转子为研究对象,通过原材料的选型,压型、整形工艺过程的试验,检测工装的设计等,最终确定了高精度粉末冶金里程表转子的生产工艺路线,实现了高精度粉末冶金里程表转子的批量化生产。

1 产品分析及工艺方案拟定

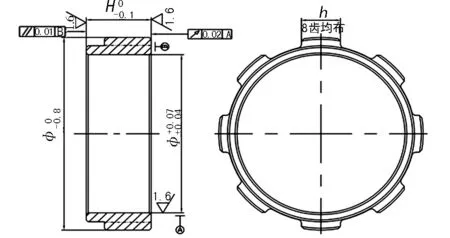

里程表转子成品如图1所示,为多齿轴套类零件,属典型的粉末冶金“T”型零件。齿形部分机械加工一致性差,效率低,成本高。粉末冶金作为少切削或无切削的成型工艺,其最大的优势在于耗材低,效率高,批量生产成本低,采用粉末冶金工艺制备该零件非常适宜。产品非特殊复杂结构,现有设备上二下三模架及吨位均能够满足压制需求。

图1 产品示意图

产品尺寸精度较高,两端面平行度0.01 mm,端面对内孔跳动0.02 mm,内孔直径公差0.03 mm。仅通过传统的压、烧无法保证,需要通过精整来保证大部分精度要求,而精度要求极高的内孔、端跳,则需要通过加工来保证。综上考虑,初步拟定试制工艺方案为:混料-压型-烧结-精整-加工-后处理-检验-清洗-包装。

2 制 备

2.1 材料选型及配料

里程表转子的理化性能要求为:密度6.7 g/m3以上,硬度HRB60以上。根据以往开发经验,选用材料配方为0.8% C、1.0%Cu、Fe余量,松装密度在3.0~3.3,流速在30~35 s之间的粉末为佳。配料工序是粉末冶金工艺第一道工序,成分的配比、微观形态、混料均匀程度都会影响零件最终的 使用性能[1]。具体的材料配比及选型见表1所列。

表1 实验材料配比表

铁粉选择各50%的还原粉和雾化粉,以便于调节尺寸收缩率;碳常以石墨形式添加,石墨是天然的润滑剂,它的添加既保证了碳含量,也有助于脱模。为改善粉末压制性能,提高润滑性还需添加一定量的硬脂酸锌,混料时,为使各种粉末能够尽可能地混合均匀,往往需要添加少量机油。混料采用V型混料机,混料30 min,混料后检测粉末物理性能,采用V型漏斗、电子天平等对混后粉末进行松装密度及流速的检测。经检测:松装密度为3.2,流速为34 s,满足使用要求。

2.2 压 型

(1) 压模设计

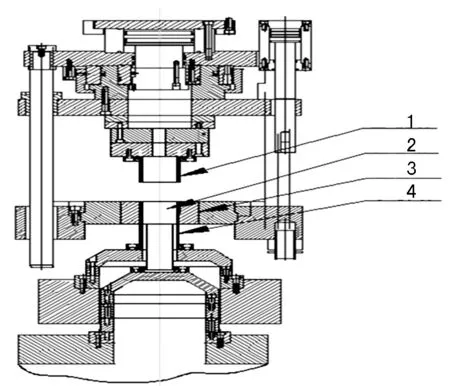

根据产品几何形状,齿形与B部分可设计为一体或分离。若采用分离设计,将齿形与B端面分离,8处齿形冲头独立加工,模具成本高、齿形一致性稍差,且由于装配累计误差,8处齿部垂直度及装粉高度一致性均不及一体设计,因此,我们选择采用一体设计,齿部由阴模成型,设计模具结构如图2所示。

图2 模具总装图1.上模冲 2.中心芯棒 3.组合阴模 4.下模冲

模具尺寸设计需综合考虑压坯弹性后效、烧结收缩、整形余量。在确定整形方式和整形余量后,由整形余量倒推计算出烧结件尺寸,再由烧结件尺寸倒推计算压坯尺寸,最后由压坯尺寸推算模具尺寸[2-3],然而,实践中常由烧结件直接推算模具尺寸。在模具设计前,需进行必要的材料收缩试验,测得所用材料的收缩率。通过材料试验,按照测得的收缩率确定实际模具加工尺寸。

(2) 压制

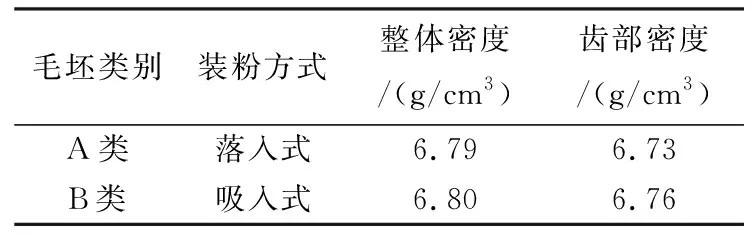

由于齿部由阴模成型,装粉高度一定,该处密度无法通过调整模具装粉高度来实现,只能通过调整粉末工艺性、装填方式等来实现。在粉末已混好的情况下,我们尝试了不同装粉方式的压制。自动装粉方式主要分三种:落入式、吸入式、多余填充式 。受压机功能限制,多余填充装粉方式无法实现,因此,我们采用了落入式和吸入式两种自动装粉方式,在其余参数未变的情况下分别压制,毛坯具体情况见表2所列。

表2 不同装粉方式压制密度对比

在脱模方面,里程表转子外轮廓带齿,其外轮廓表面积远大于一般回转体零件,脱模时所受摩擦力较大,易造成模具拉伤。因此在脱模时,不能按照传统保护脱模方式进行脱模。在压制完成后,芯棒先下拉,上冲再回程,最后阴模下拉,坯料完全脱出模腔。

2.3 烧 结

烧结是粉末冶金零件生产的一个关键工序,它是一种高温热处理,对产品的最终性能起着决定性作用。如果烧结过程控制不当,往往会出现氧化、欠烧、脱碳等质量问题[4-5]。将压制的坯料置于平面度为0.05 mm以内的专用烧结垫板上(零件基准面向下),以保证烧结件基准面平面度≤0.08 mm,在氨分解和氮气保护气氛下送入460#连续式网带烧结炉进行烧结,烧结温度见表3。

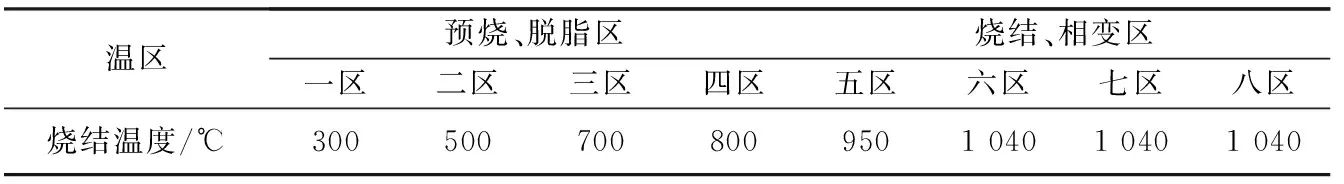

表3 烧结工艺参数表

烧结工序控制要点:

(1) 硬度 ≥HRB60;

(2) 烧结收缩率与试验测得的数值基本一致,圆度≤0.15 m,且基准面平面度≤0.08 mm,该基准面将作为加工基准面,直接影响加工精度,必须在烧结工序保证。

对比两类零件烧结后尺寸,A类零件外圆(含齿部)椭圆度较B类零件大,并且收缩超出设计烧结体尺寸,难以通过整形校正,不再进行后续试制。

2.4 精 整

里程表转子采用全整形方式进行整形,设计保留整形余量:径向为0.04~0.08 mm,轴向为0.05~0.12 mm。对B类零件进行整形,保证零件尺寸精度基本达到成品要求(内孔除外)。

2.5 加 工

2.6 后处理

研磨10 min,以去除零件表面毛刺,再分别采用KDL-161010H、KDL-28K40ST-1C超声波清洗槽对零件进行20 min粗洗和10 min精洗,保证清洗后零件表面洁净,满足用户特殊要求。

3 产品检测

3.1 理化检测

采用AR3202CN型电子分析天平检测零件密度,HR-150A型洛氏硬度计检测B类零件表面硬度。经检测,零件密度6.87 g/cm3,表面硬度在62~70HRB,符合产品技术指标要求。

3.2 尺寸检测

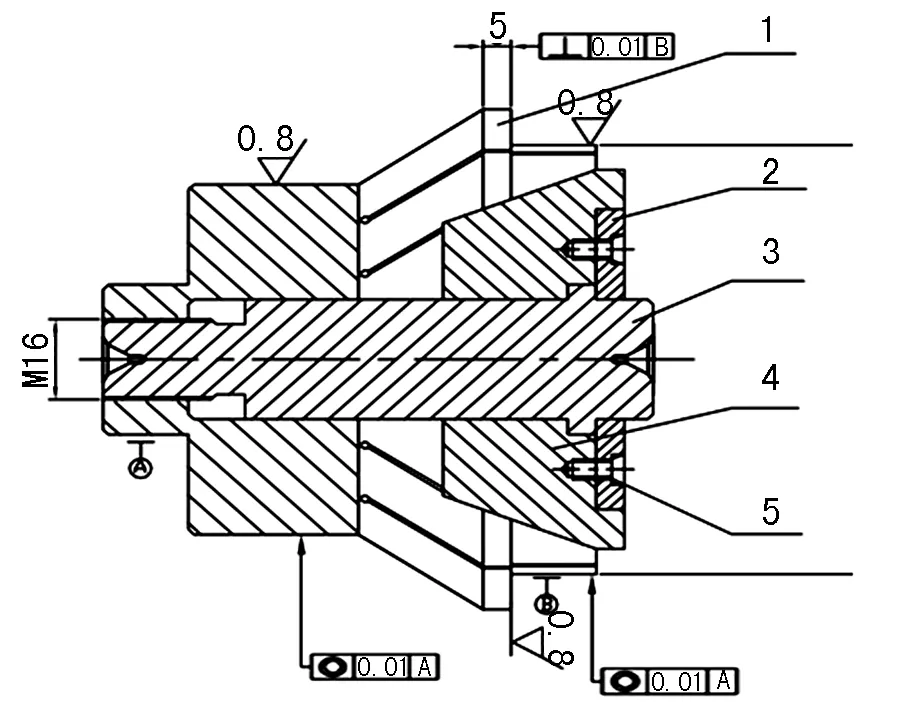

尺寸检测以游标卡尺和千分尺为主,端面跳动采用偏摆仪、百分表、专用工装进行检测,设计专用工装如图3所示,使跳动检测不受零件内孔尺寸影响。检测时,零件装夹于涨套右端圆环处,压锥压紧,支撑涨套膨胀,撑紧待测工件以防止其检测旋转过程脱落,压锥压紧后与芯轴锁死,再将整套工装夹装于偏摆仪上,采用百分表进行跳动检测。B类零件经检测,尺寸及形位公差等符合图纸要求。

图3 跳动检测工装1.涨套 2.压板 3.芯轴 4.压锥 5.螺栓

成品零件经用户检测及装机台架测试后,达到台架试验技术指标,符合使用要求,且装机路试未出现异常,效果良好,目前已批量使用。

4 结 语

通过对产品进行综合分析,拟定试制工艺路线。重点设计工艺过程参数,主要包括配料、压型、烧结等工艺,明确工艺关键点,进行样品试制,同时,为及时了解样件质量状态,设计专用检测工装,全面把控样件质量关键点。检测结果表明,按照以上工艺路线实施制备的B类零件符合图纸要求,已通过用户验证,上述工艺路线是可行的。在粉末冶金工艺实施过程中,混料后粉末的工艺性能是保证压坯质量的前提。压制所采用的粉末装填方式对压坯密度均匀分布有一定影响,采用吸入法装粉时压坯密度均匀性优于落入法。在一定条件下,压坯密度越均匀,烧结后尺寸收缩率一致性越好。

检验措施的完善,有助于新品开发过程及后期批量生产过程中的质量控制,是产品合格出厂的基本保障。粉末冶金里程表转子的成功试制,进一步降低车速传感器的故障率,提升质量,配套X型变速器,助力X型变速器以优越的舒适性、安全性、经济性和可靠性赢得更广阔的市场空间。