一种汽车钣金焊接定位装置设计及有限元分析*

姚婷宇

(安徽理工大学 机械工程学院, 安徽 淮南 232001)

0 引 言

现代工业的飞速发展对焊接技术提出更新更高的要求,而现代工业和科学技术的新成就又为焊接方法和焊接专用设备的发展提供了宽广和雄厚的技术基础。焊接工艺和焊接设备就是在现代工业和科学技术的推动下相辅相成地蓬勃发展起来。其中焊接装置中的焊接定位装置也是焊接能否成功的一个重要因素,好的定位装置在一定程度上可提高焊接质量和成功率。浙江农业商贸职业学院的朱斌[1]设计的一款汽车钣金焊接定位装置,虽然效率大大提升,但仅能对焊接的两个零件之间的距离进行调节,不能调节焊接角度,导致适用面不广,在一定程度上降低了焊接效率。针对上述问题提出了在实际工作中可以方便调节两个钣金零件焊接角度的设计方案,使得两个钣金零件固定在需要的焊接角度上,从而可更加方便、精确的实现焊接,并提升焊接工作效率。

1 结构设计

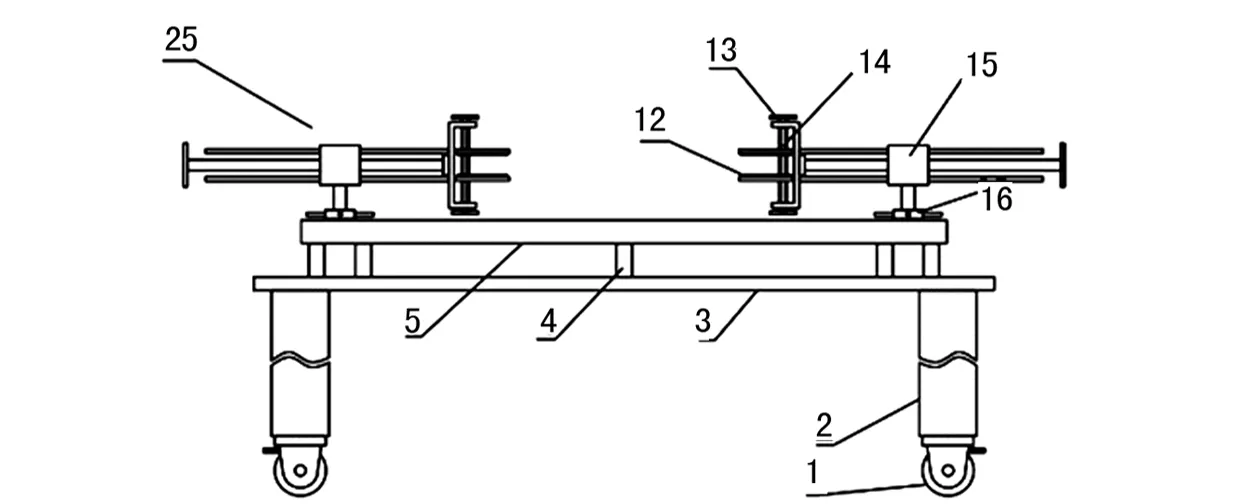

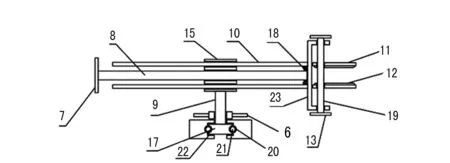

所设计的机械制造用焊接定位装置[2]结构介绍如下文。如图1、2所示为装置结构及零件。对图1中的结构25夹持部位进行放大操作,如图2所示。

图1 装置结构图1.万向轮 2.支撑腿 3.支撑台 4.支撑柱 5.支撑环 12.防滑橡胶垫 13.转盘B 14.限位滑杆B 15.支撑块 16.限位环25.夹持部位

图2 夹持部位6.转杆 7.转盘A 8.螺纹杆A 9.螺纹杆B 10.限位滑杆A 11.夹板 12.防滑橡胶垫 13.转盘B 15.支撑块 17.限位滑块 18.轴承 19.双向螺纹杆 20.滚珠槽 21.滚珠 22.限位滑槽 23.固定框

2 工作原理

如图1、2所示,使用时,将需要焊接的零件放置于两组夹板11之间,然后通过转盘B13转动双向螺纹杆19,双向螺纹杆19通过转动带动两组夹板11竖向移动,使得两组夹板11带动防滑橡胶垫12将零件紧紧夹住,然后移动支撑块15,支撑块15通过螺纹杆B9带动限位滑块17移动,限位滑块17沿限位滑槽22内腔作圆周移动,使得两组固定框23内腔的两个钣金零件的相对角度移动至焊接需要的角度,同时通过转盘A7转动螺纹杆A8,螺纹杆A8通过转动带动固定框23横向移动,两组固定框23分别带动两组钣金零件移动,使得两个钣金零件之间的距离改变,使得两个钣金零件在焊接性需要的角度上贴合在一起,然后通过转杆6转动限位环16,使限位环16在转动的过程中沿螺纹杆B9外壁向下移动抵紧在支撑环A5和支撑环B24顶部。使得限位滑块17位于限位滑槽22内腔的位置固定,进而使得两个零件的位置固定,然后就可以对两个零件进行焊接。

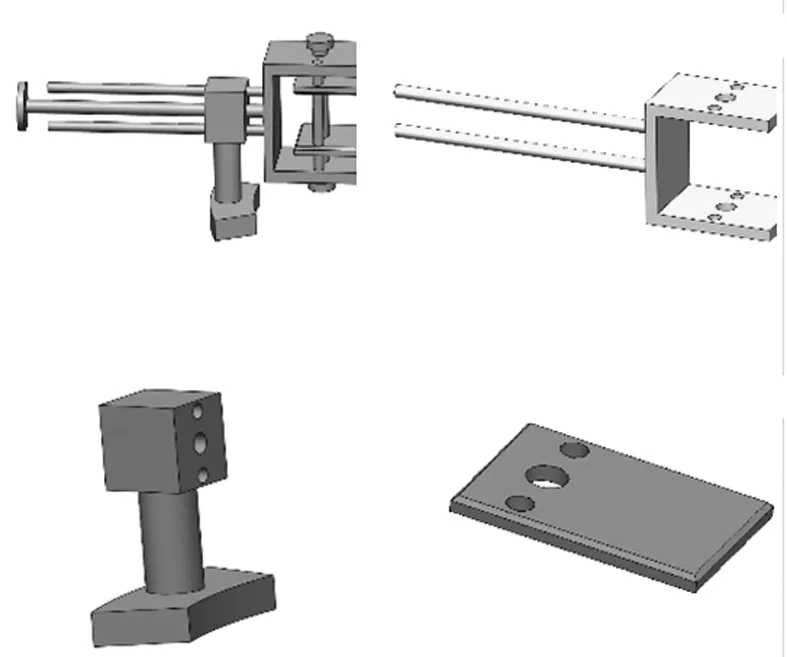

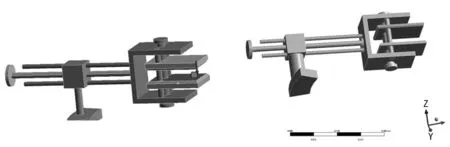

3 夹持部位的实体建模

文中将使用SolidWorks完成各零部件的三维实体建模,并赋予各构件相应的材料属性,如图3所示。建模过程中将省略对研究没有影响的圆角、倒角、小孔、螺纹及轴套等结构特征。

图3 关键零件三维图

对于机械设计而言,单一的零件没有实际意义,将设计完成的每个独立零件,根据实际需求装配成一个整体,在此基础上对其进行各种虚拟研究,检查是否符合设计要求,是否实现了设计之初所预想的各种功能,才是机械设计的关键[3]。

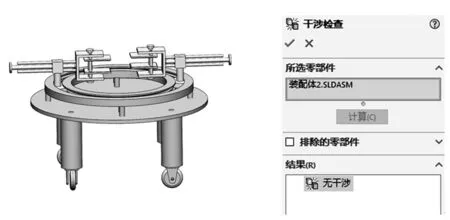

在装配体中两个或两个以上的零部件同时占据同一位置的现象称为体积干涉现象[4]。干涉现象的出现是机械设计初期判定设计不合理的最好佐证。在一个复杂的装配体中,直接判别零部件之间干涉状态是相当困难的。SolidWorks提供了体积干涉检查工具,利用该工具能够容易地检查出零部件之间是否发生干涉。图4所示为整体装置的三维模型,将上一过程中所完成的装配体模型在装配体环境下进行干涉检查,得到的结果如图5所示。结果显示此装配体各零部件之间不存在相互渗透,相互干涉的现象,可以初步判定结构设计的合理性。

图4 整体装置三维模型 图5 干涉检查结果

4 夹持部位的有限元分析

4.1 材料属性

此装置关键部件夹板所采用的材料是Q235,材料屈服强度是235 MPa,材料密度为7 890 kg/m3,弹性模量为2.12E+05 MPa,泊松比为0.28[5]。其它部件所采用的材料是Q345,材料屈服强度是345 MPa,材料密度为7 850 kg/m3,弹性模量为2.06E+05 MPa,泊松比为0.5[6]。并为各个部件之间添加合适的接触约束。

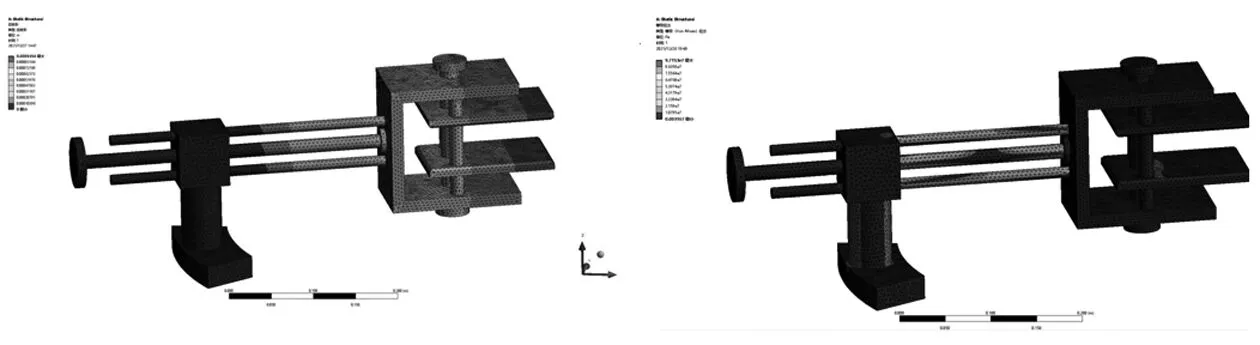

4.2 网格划分

有限元分析计算结果很大程度上取决于网格划分的质量,控制网格大小的同时需注意软件的求解计算能力,所以应适当控制单元格大小。文中拟采用六面体[7]的网格划分方法,单元尺寸暂定为5 mm,这不仅便于建立复杂模型,还可模拟多种接触问题。不仅方便对模型进行网格划分,而且利于夹持部分的结构分析。从网格划分结果中可知该网格模型共有199 757个节点、128 155个单元,网格单元质量良好。

4.3 载荷加持

在图6所示位置添加载荷,经计算夹板表面面积为121 cm2,所加载荷为3e+5Pa。

图6 载荷添加位置 图7 固定约束添加位置

同样的结构下,设定不同的接触方式下,带来的分析结果也不同,因此选择正确的接触对于计算结果的精确性十分重要[8]。ANSYS Workbench可使用的主要接触种类有六种。它们是绑定(Bonded)、无分离(No Separation)、无摩擦(Fritiongles)、静摩擦(Rough)、摩擦接触(Frictional)、滑动摩擦(forced Frictional Sliding)[9]。其中绑定接触主要用于两者完全固定的情况;本次主要采用绑定接触。

如图7所示,在限位滑块的底部和侧边添加固定约束,以达到固定夹持部位的作用,并在此状态下开始仿真。

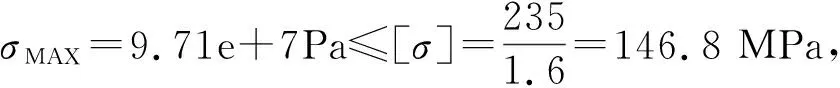

5 结果分析

图8、9所示为本装置夹持部分的变形和等效应力计算结果,从图中可以看出夹板部分变形微小,说明夹板部分工作情况良好。

图8 应变云图 图9 应力云图

从图中可得知夹板处变形仍在允许范围之内,且螺纹杆B处的等效应力也在合理范围之内。此时所加载荷为3e+5 Pa。

6 结 语

通过有限元分析得出夹板所能夹持的最大零件质量为36.3 kg,能够用于一些轻量化的机械零件焊接场合,且装置结构合理,使用方便,可靠性强,能够实现多方位、多角度的调控两个零件的直线形焊接,且材料选取合理。经验证,在实际生产过程中,此汽车钣金焊接定位装置满足设计要求和实际需求,并在很大程度上提升了焊接工作效率。