国道丹阿公路桥梁建设中智能张拉压浆施工技术

闫子夜

(中铁建大桥工程局集团第四工程有限公司,黑龙江 哈尔滨 150009)

0 前 言

在道路桥梁施工项目中,使用现代化先进的预应力智能张拉施工技术,可以在很大程度帮助施工人员清晰掌握桥梁建设项目的结构特点,高效探索出施工过程中所出现的各种问题,并结合实际问题制定出科学完善且具备针对性的优化方案,以提升建设工程的整体经济效益[1]。鉴于此,本文对预应力智能张拉施工技术展开研究分析,促进桥梁预应力施工向着高质量、高效益方向发展。

1 工程概况

国道丹阿公路桥梁建设项目以吉林省与黑龙江省交界处为起点,以东宁段作为终止点。起始段主要是旧路改造扩建至太平川。A2标段的总长度为28.044 km,起止桩号为K42+000~K70+000,具体内容见表1。

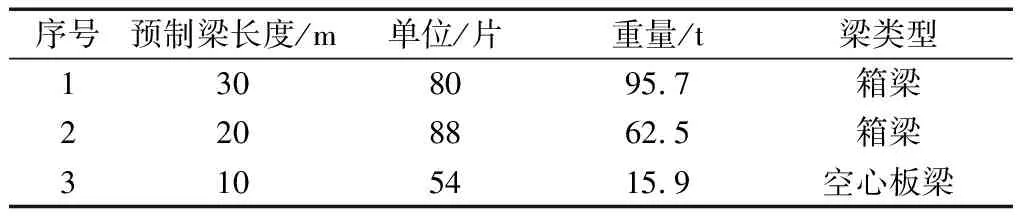

表1 梁体规格

2 施工方案

结合实际情况而言,传统性的预应力张拉施工均通过人工进行操作,但是人工操作的过程中存在诸多不可控影响因素,且张拉的过程中难以实现同步施工,实际预应力与设计要求之间存在一定的差异。而预应力智能张拉施工技术的出现则可以妥善应对这些问题,通过对预应力张拉过程中的智能化控制,有效消除人工操作带来的误差,且能够提高张拉应力、伸长量、停顿点以及持荷时间的精准度,对整个张拉过程实现质量管控[2]。

为妥善解决预应力桥梁在压浆过程中的不均匀、不密实问题,在经过全面的权衡之后决定采用循环智能压浆施工技术。相较之传统的压浆施工方法,循环智能压浆施工方法借助智能化计算机系统来完成对整个压浆作业的控制,智能压浆管理系统具备循环排放空气、自动搅拌、自动记录施工数据、自动调节压力、控制稳压时间等功能[3]。将智能张拉技术与智能压浆技术相结合可以提高作业的精准度,保证压浆饱满密实,进而延长桥梁的使用寿命。

3 智能张拉压浆施工技术

3.1 智能张拉施工技术

3.1.1 智能张拉施工方法

当桥梁梁体部位的混凝土强度达到设计要求的90%,且养护周期不低于7 d方可开始进行张拉。考虑到张拉过程中可能会出现单根预应力筋相互缠绕的情况,所以使用整束穿束施工工艺,以此妥善处理张拉过程中钢绞线受力不均匀的问题。

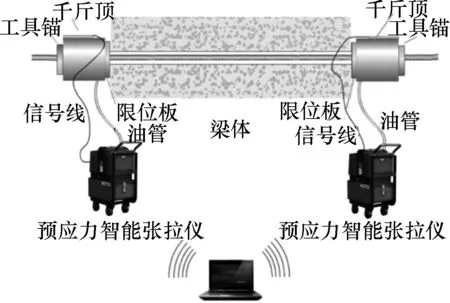

预应力智能张拉系统是利用计算机管理系统来自动化控制预应力张拉整个过程,有效规避人为因素带来的影响,可以在很大程度上提高预应力张拉的整体质量。智能张拉系统示意图如图1所示。

图1 智能张拉系统示意图

结合图1中的信息来看,智能张拉系统的结构组成相对比较简单,主要由主机、千斤顶、油泵三个主要部分共同构成。智能张拉系统将应力作为系统作业时的控制指标,以钢绞线的拉伸长度误差作为校对指标。智能张拉系统利用先进的传感技术来获取实际张拉过程中千斤顶的运行压力与钢绞线的拉长数据,传感器在获取到信息数据后立即将这些数据传输给系统,由系统结合所接收到的数据不断调整技术参数,以保证钢绞线的拉长值满足设计要求。

3.1.2 主要功能与特点

1)精确施加应力。智能张拉系统可以提高张拉过程中预应力值的精准度,将误差范围精准控制在±1%以内,这一点比传统张拉施工技术更为强大。

2)实现“双控”。智能张拉系统装有传感器,传感器会对钢绞线的状态数据进行实时采集,并将获取到的数据传输给计算机,由智能张拉系统计算钢绞线的伸长量,确保钢绞线的偏差控制在合理范围以内。

3)对称同步张拉。一台计算机可以同时控制多台千斤顶,实现了“多顶同步张拉”。

4)降低预应力损失。对整个张拉过程实现智能化控制,不会受到人工操作、外部环境的影响;张拉应力、伸长量、停顿点以及持荷时间等关键节点全部满足施工规范要求,在最大程度上降低张拉过程中的预应力损失。

5)自动生成报表。智能张拉系统可以自动生成张拉记录,避免人为造假的可能性,还可以真实还原张拉作业过程。

6)远程监控功能。施工管理人员可以直接坐在计算机前方操作控制张拉作业,实现远程操控,在一定程度上提高了施工的效率。

3.1.3 智能张拉工作原理

智能张拉系统一般将应力作为预应力张拉的控制性指标,将伸长量误差作为其校正指标,系统数据的采集主要通过传感器技术实现,主要包括张拉设备的工作压力、预应力钢绞线的伸长量等。传感器采集数据后,系统将数据实时传至系统主机,并由系统主机依照相关程控软件系统进行分析和判断,随后将指令发送至张拉设备,实时调整变频电机的工作参数,高精度实时调控油泵的电机转速,从而实现进退油的自动化控制以及对预应力加载速度和张拉力的实时精确控制,满足施工要求,达到良好的施工效果,同时实时采集油压与位移信息,自动生成预应力张拉记录表等。

此外,系统还能够根据所预设的程序,由主机发出相应的指令,对每台张拉设备的每一个机械动作实现同步控制,自动完成整个张拉过程。全程无需人工干预,具有错误自动修正、数据同步、张拉校核等功能,智能化控制预应力张拉全过程,真正实现了张拉的同步性控制。

3.2 智能压浆施工技术

3.2.1 智能压浆施工方法

智能压浆系统中首次创新性提出“大循环”压浆概念,这种施工工艺可以将预应力管道内部的空气全部排出,提高浆液质量,精准地控制灌浆压力与稳压时间,确保预应力管道内部的压浆密度符合规范要求。

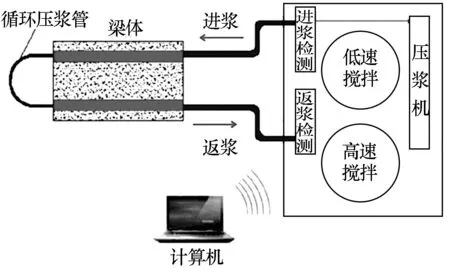

智能压浆系统结构组成较为简单,主要由主机、检测系统以及循环压浆系统组成。浆液会在管道内部反复循环以达到排出空气的目的,同时检测出管道是否存在堵塞现象,智能压浆系统通过增大管道压力来清理管道内的杂质。

预应力管道两侧的进出口部位均装置有高精准度的传感器,传感器在智能压浆系统运行过程中持续性检测管道内部的压力、降压的流量以及浆液的水胶比等技术参数,并将检测到的数据传输给计算机进行判断,控制系统结合判断结果合理调整技术参数,以保证压浆作业满足设计及规范要求[4]。循环智能压浆系统回路结构如图2所示。

图2 循环智能压浆系统回路结构

3.2.2 主要功能与特点

1)持续性排放预应力管道内的空气。预应力管道内部的浆液会从出浆口部位流入储浆容器中,然后进入到进浆口,以此形成一个大循环,浆液在预应力管道内循环流动,智能压浆系统可以通过不断调整技术参数将管道内的空气全部排出,同时带出部分杂质。

2)三参数(压力、水胶比、流量)控制。①合理调整技术参数,确保注浆压力稳定,智能压浆系统会自动检测预应力管道内的压力损失,保证出浆口部位的压力满足规范要求;②对管道内的浆液流量进行实时检测,并计算出管道内浆液的体积,检测进、出浆口的流量,并计算出浆液的体积与水胶比;③一次压注双孔,有效提升施工效率;④提高制浆的速度,智能压浆系统集成了高速制浆机,高速制浆机能够高效率搅拌原材料,这种设备的运作效率可以达到1 420 r/min;⑤提高压浆作业的规范性,实现远程操控功能,整个压浆作业通过计算机远程操控,不会受到人为因素的影响,且智能压浆系统可以自动记录压浆作业的施工记录[5];⑥智能压浆系统的功能集成度相对较高,其将水胶比检测仪、进浆检测仪、储浆容器集为一体,实际施工较为简单,直接将压浆管道进行连接即可,操作性不强,适用范围比较广泛。

4 结束语

本文以丹阿道路桥梁工程项目作为研究对象,对预应力智能张拉施工技术在该项目中的运用展开全面、深入的研究分析,清晰阐述出预应力智能张拉施工技术的各个技术关键点,总结出预应力智能张拉施工技术的实际施工效果。结合实际情况而言,张拉施工过程中,施工人员必然会遇到各种各样意想不到的突发状况或困难,这就要求施工人员需要不断优化和创新施工技术,以此促进我国的道路桥梁工程建设行业获得更进一步的发展。

[ID:013502]