混凝土拌合站骨料输送系统设计及操作方法研究

杨 青

(四川兴城港瑞建材有限公司,四川 成都 610213)

0 前 言

随着我国经济快速发展,我国建筑工程的建设规模日益扩大,同时对混凝土拌合效率和准确度要求越来越高。但是混凝土拌合在具体施工中容易受到多种因素的影响,常存在骨料传送效率低下、加水量控制准确度较低等问题,影响了施工效率,降低了建筑工程的施工质量。

为提升骨料传送效率、提高加水量控制的准确度,一些学者和工程技术人员对混凝土拌合站骨料输送系统进行了有针对性的研究。李明俊等[1]分析了管道絮凝过程的行为规律,并对其絮凝过程动力学和机理作了深入分析研究。王忠录[2]对索风营水电站中人工砂石骨料生产工艺进行了优化与探讨。张博等[3]、刘清海等[4]、陈雯等[5]、陈海云等[6]、耿计计等[7]针对石骨料加工系统废水处理工程进行了一系列研究。包俊等[8]、胡宏敏等[9]、王淑珍[10]、肖雁鸣等[11]、刘飞等[12]对人工骨料系统毛料运输方案相关设计进行了研究,包括了混凝土骨料加工、运输和存储方案。王克生等[13]针对长河坝水电站砂石骨料加工系统扩容改造进行了研究。

分析表明,现有研究成果虽在适宜的工况下取得了较好的工程建设效果,但研究主要针对混凝土拌合站本身,从工程施工全过程角度改善骨料输送系统施工质量的研究成果较少。同时,现有工程措施和技术成果中,尚存在降低取样难度大、骨料表面粉尘过量、细骨料连续级配不优、石粉(微粉)含量不稳定、施工工艺简化等问题亟需解决。

1 工程技术问题及施工难点

1.1 骨料传送效率低下

运输不仅制约着混凝土搅拌站的产能发挥,而且严重影响着混凝土的质量。在骨料运输能力不足时,还容易造成料场整体产能不足,料仓负载过大。

1.2 粗骨料超逊径、裹粉严重

在骨料生产过程中,由于有用料筛选和无用料剔除难度大、料源质量、加工系统存在不足等问题,导致骨料裹粉问题较为严重,无法保证高品质混凝土施工要求。

1.3 取样难度大

在混凝土骨料生产运输时,常常需抽检保证施工质量。人工取样存在一定的安全隐患、工作量大且难以保证样本取样的准确性。

2 施工工艺原理及特点

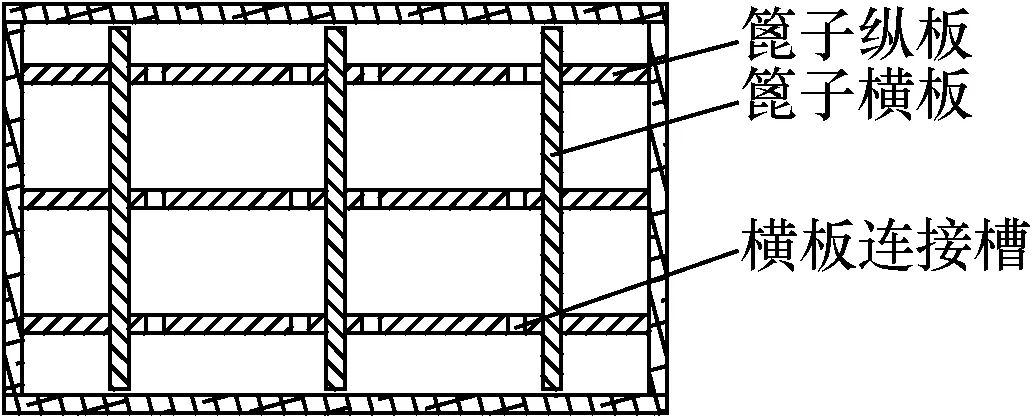

1)导槽侧板与传送皮带相接处部位设置了侧板密闭条和导槽密闭条,可提升转向导槽与传送皮带的接触密闭性;同时,导槽侧板通过弹性支座与支座底板相接,可减小骨料冲击振动对转向导槽的影响;篦子横板与篦子纵板通过横板连接槽和纵板连接槽连接,可降低滤料篦子板的滤料孔径调整的难度。滤料篦子板结构示意如图1所示。

图1 滤料篦子板结构示意图

2)在导槽盖板上设置了盖板取样孔,并可通过取样孔位体控制样筒套架及悬吊取样桶的标高,可有效降低骨料传送过程中取样的难度。

3)在相对的支座撑柱之间设置了漏料回收板,并可使漏料刮板沿刮板滑梁滑移,可有效提升漏料刮除回收的效率。

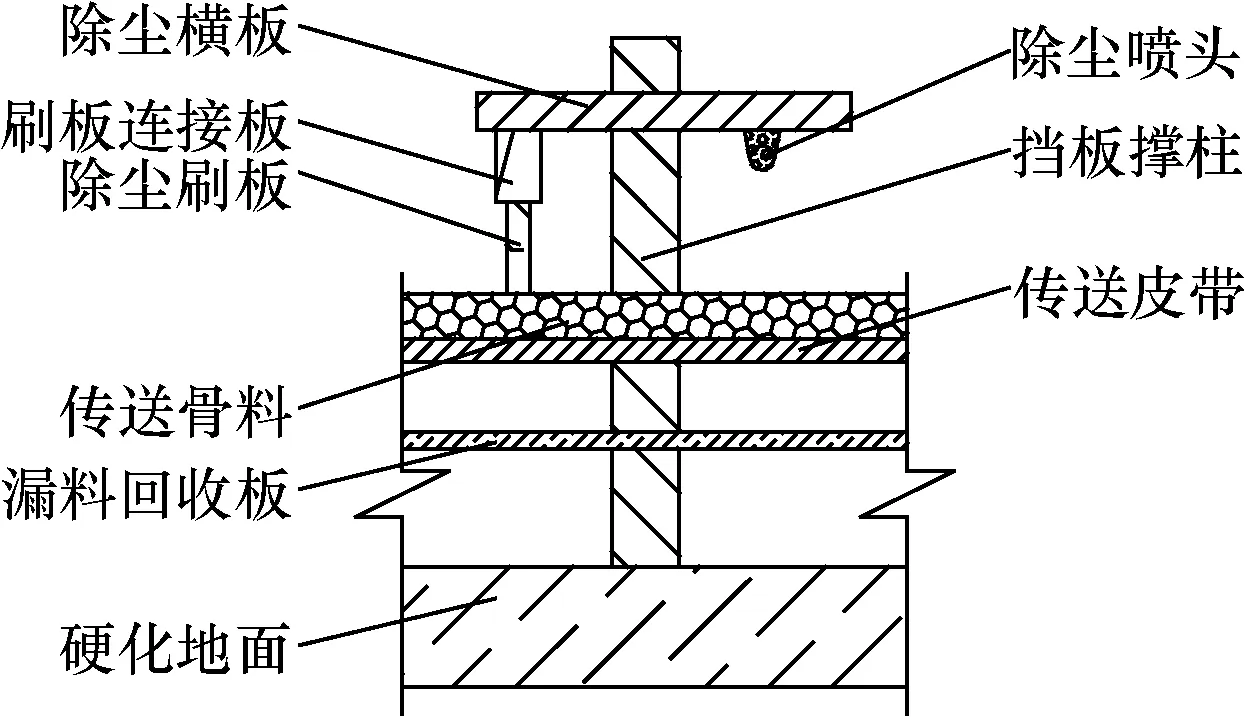

4)可通过定位螺栓和调角螺栓控制皮带挡板的横向位置和倾斜方向;同时,在镜像相对的两挡板撑柱的顶端设置了除尘横板,并在除尘横板的下表面设置了除尘喷头和除尘刷板,可有效清除骨料表面的粉尘。

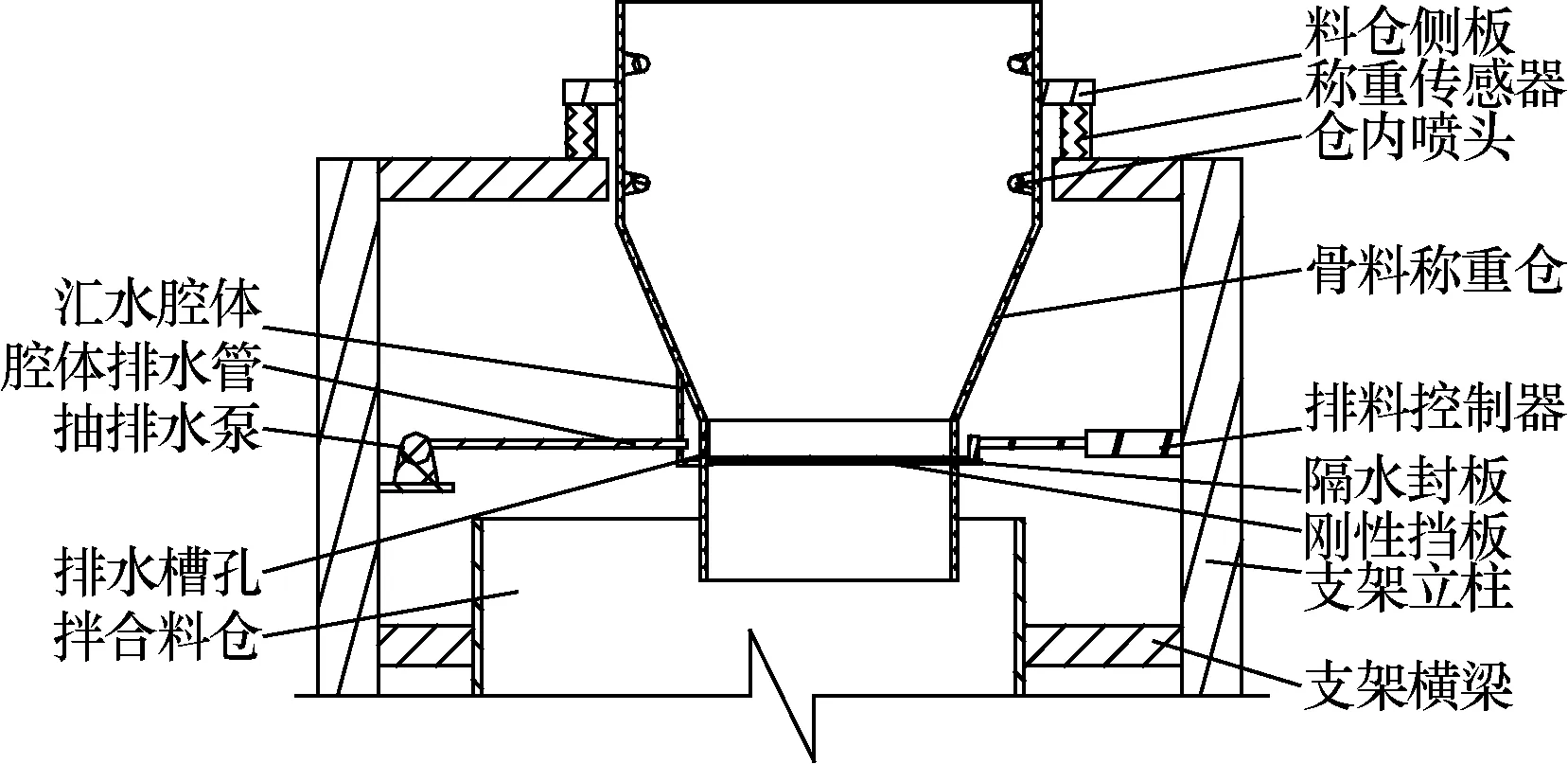

5)在骨料称重仓内侧壁的上部设置仓内喷头,底部设置排水槽孔,并在与排水槽孔相对的骨料称重仓的外侧壁上设置汇水腔体,可实现骨料的预浸湿饱和,提升骨料配比时加水量控制的准确度。

3 施工工艺流程与操作要点

3.1 施工工艺流程

混凝土拌合站骨料输送系统施工工艺流程如图2所示。

图2 混凝土拌合站骨料输送系统施工工艺流程图

3.2 操作要点

1)传送带布设:在硬化地面上镜像对称布设支座撑柱,并在相对的支座撑柱之间设置撑架横梁;在撑架横梁上方设置可调撑柱和传动轴限位柱,分别在可调撑柱与传动轴限位柱之间以及在相对的传动轴限位柱之间设置皮带传动轴,在皮带传动轴上方设置传送皮带;在传送皮带转向处设置皮带导向轮,并通过导向轮撑柱限定皮带导向轮的位置。

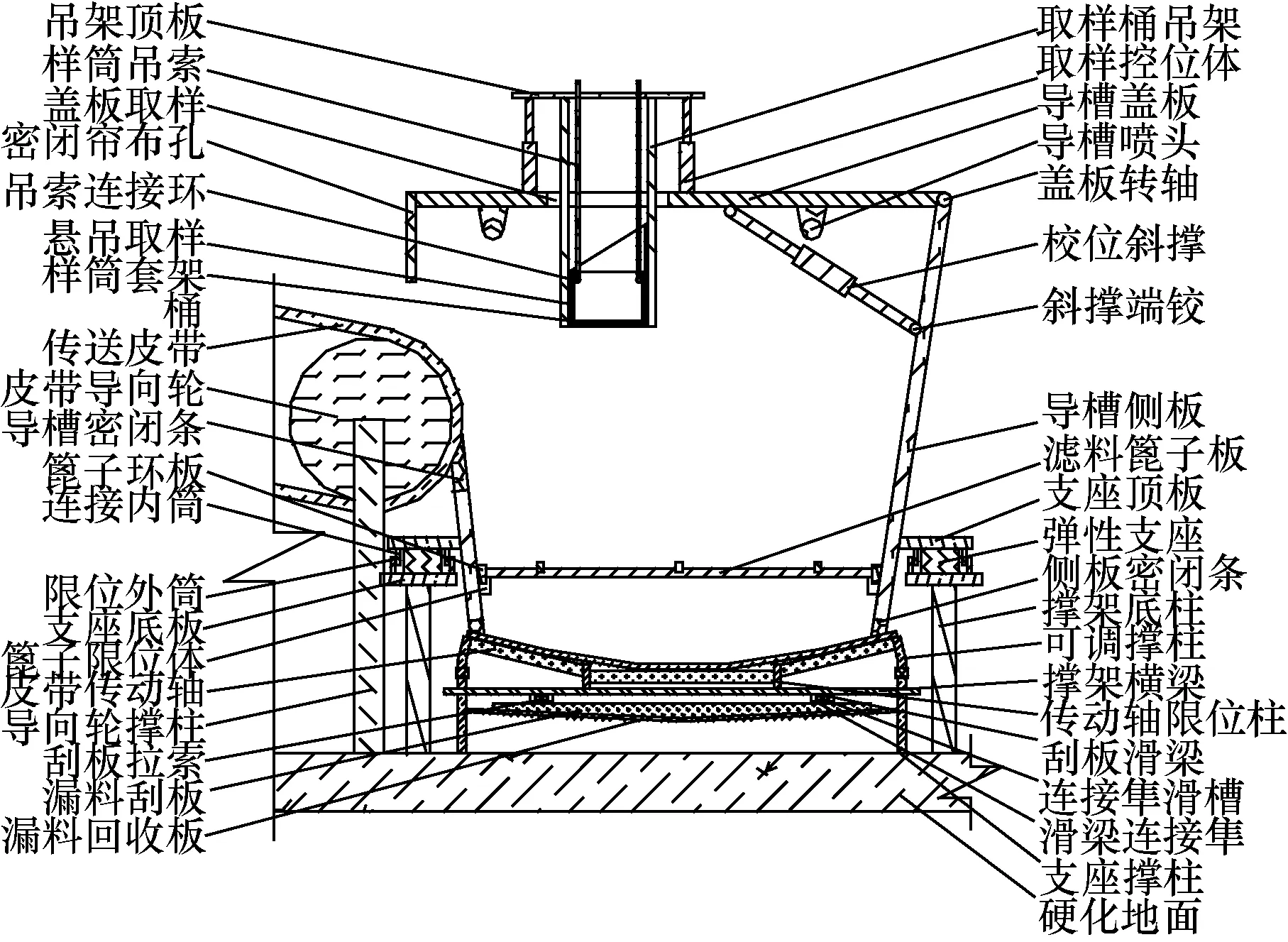

2)转向导槽(见图3)布设:在皮带导向轮部位的支座撑柱的外侧设置4根撑架底柱,并在撑架底柱的顶端设置支座底板,并在支座底板的上表面设置限位外筒和弹性支座;在导槽侧板的外侧壁上设置支座顶板,并在支座顶板的下表面设置连接内筒;连接导槽侧板底端的侧板密闭条与传送皮带的侧板;设置与传送皮带相接的导槽密闭条在与皮带导向轮相对的导槽侧板的顶端设置导槽盖板,并在导槽盖板与导槽侧板相接处设置盖板转轴,在导槽盖板与导槽侧板之间设置校位斜撑;在导槽侧板的下表面设置导槽喷头,面向皮带导向轮和传送皮带侧设置密闭帘布。

3)取样桶吊架布设:在盖板取样孔的两侧对称设置两个取样控位体;在取样桶吊架的顶端设置吊架顶板,底端设置样筒套架。

4)漏料刮除装置布设:在相对的支座撑柱之间设置漏料回收板,并在相邻的撑架横梁的下表面设置刮板滑梁;连接滑梁连接隼与刮板拉索。

图3 转向导槽及悬吊取样桶布设结构示意图

5)骨料除尘装置设置:在支座撑柱的外侧镜像对称布设两排挡板撑柱,并在挡板撑柱面向传送皮带侧设置皮带挡板;在镜像相对的两挡板撑柱的顶端设置除尘横板,并在除尘横板的下表面设置除尘喷头和1~2道刷板连接板,在刷板连接板的底端设置除尘刷板(见图4)。

图4 除尘刷板及除尘喷头布设结构示意图

6)骨料预浸湿处理:布设骨料称重仓和拌合料仓;在料仓侧板与相对的撑架横梁之间设置称重传感器;在骨料称重仓内侧壁的上部设置4~10个仓内喷头,底部设置排水槽孔,并在排水槽孔部位的骨料称重仓的外侧壁上设置汇水腔体(见图5);在与汇水腔体的底标高平齐处设置刚性挡板,并在刚性挡板的上表面设置隔水封板,可以通过排料控制器控制刚性挡板及隔水封板的启闭,控制骨料的排放速率。骨料预浸湿处理结构如图6所示。

图5 汇水腔体布设结构示意图

图6 骨料预浸湿处理结构示意图

4 结 语

1)基于工程技术问题及施工难点,本文进行技术创新,形成了一套较为完善的混凝土拌合站骨料输送系统设计及操作方法技术;结合现有技术,对该技术的工艺原理进行分析论述。

2)结合工程实际,本文对研究技术的施工工艺流程和关键技术要点进行了系统研究,阐明了研究技术的工程适用性和工程应用价值。

[ID:013465]