海水淡化丝网除雾器的数值模拟研究

吴彬彬

(上海电气电站水务工程公司,上海 200090)

0 前 言

除雾器是一种典型且常用的气液分离设备,主要用于去除气相中夹带的各种雾沫和液滴。丝网除雾器在低温多效蒸馏海水淡化(LT-MED)装置中应用广泛,通过截留去除二次蒸汽中携带的盐水液滴,保证产品水水质,同时防止液滴对换热效率产生影响。

受实验研究操作性差、周期长、成本高等的限制,同时,随着计算机技术的发展,CFD模拟技术开始被应用于除雾器的分析研究[1][2]。由于除雾器内部丝网排布不是完全规则的,属于一个具有复杂几何形状的系统,因此必须对其进行物理模型简化。其中,广泛应用的简化模型是多孔介质模型。

多孔介质模型是Fluent软件中自带的用于模拟疏松多孔的材料或结构的模型,它采用经验公式来定义多孔介质上的流动阻力。从本质上来说,多孔介质模型就是在动量方程中增加了一个代表动量消耗的源项。多孔介质模型在建模时不需要自己构建,只需要划出一块区域,然后在Fluent求解过程中将该区域设定为多孔介质即可。多孔介质模型不对液滴碰撞网丝被截留的过程进行模拟,因此无法预测除雾效率,但其显著优点是模型简单,求解速度较快,可以很好地模拟蒸汽通过除雾器的流动状况及压降。

本文采用多孔介质模型模拟丝网除雾器,考察分析了通过除雾器的蒸汽流速以及除雾器丝网丝径和空隙率对除雾器性能的影响。对实际海水淡化工程项目中的除雾器设计存在的问题进行分析并提出了优化改进建议。

1 丝网除雾器的模拟及性能分析

1.1 多孔介质模型构建

Fluent中的多孔介质模型,实际上是在动量方程中增加一个动量源项。源项由两部分组成:粘性损失项和惯性损失项,分别为下面方程右端第一项和第二项。

在简单、均匀的多孔介质上,可以简化为:

式中1/α是粘性阻力系数,C2是惯性阻力系数。这两个阻力系数的确定,最准确的方法是通过速度与压降的试验数据试验得到。在没有试验条件的情况下,可以使用适用雷诺数范围很广的半经验公式Ergun方程,

从而得到,

式中ε是多孔介质的空隙率,Dp为多孔介质内部粒子的比表面积当量直径,对于除雾器的圆柱形网丝,Dp=1.5d,其中,d是网丝直径。

对单块丝网除雾器进行模拟,构建如图1所示的简单模型。

图1 丝网除雾器的多孔介质模型

模型分为三部分,上下两部分为流体区域(fluid),中间部分为除雾器所在的多孔介质区域(porous);模型下表面是速度入口(velocity inlet),上表面是压力出口(pressure outlet)。

1.2 除雾器性能的影响因素

在低温多效蒸馏海水淡化装置中,除雾器的性能主要表现在两个方面:除雾效率及蒸汽通过除雾器的压降。本文主要考察除雾器压降的影响因素,包括蒸汽体积含液率、蒸汽流速、除雾器丝径和除雾器丝网空隙率。

1.2.1 蒸汽体积含液率的影响

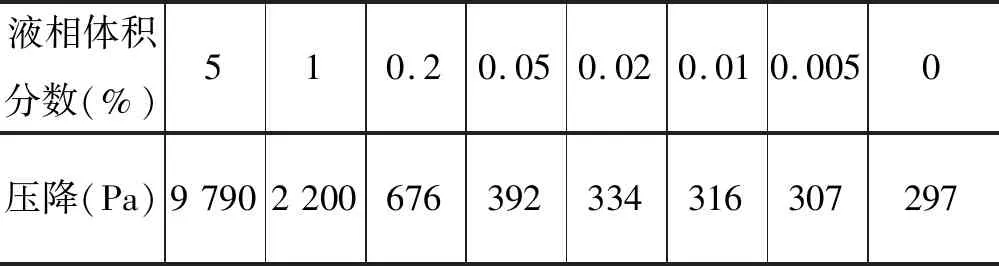

在一定的除雾器厚度、空隙率、网丝直径和蒸汽流速下,改变蒸汽所携带的液滴的体积分数,模拟得到的压降如表1和图2所示。

表1 不同的蒸汽体积含液率下的压降模拟值

从图2可以看到,蒸汽通过除雾器产生的压降与蒸汽中液相含量呈显著的线性关系,液相体积分数越大,压降也越大。当液相体积分数为零时,压降最小,此压降即所谓的干压降。实际上,蒸汽中所含液滴体积分数很小,据文献所述,多级闪蒸产生的蒸汽中所含液滴体积分数在10-5数量级。从表1中可以看到,当液相体积分数为5×10-5时,压降307 Pa,与干压降(297 Pa)相差很小,这是符合实际情况的。本文下面所模拟的除雾器压降也均以干压降计。

图2 不同的蒸汽体积含液率下的压降变化曲线

1.2.2 蒸汽流速的影响

在一定的除雾器空隙率、丝径下,改变入口蒸汽流速,模拟得到压降的变化情况如图3所示。

图3 不同蒸汽流速下的压降变化曲线

从图中可以看到,蒸汽通过除雾器产生的压降与蒸汽流速呈显著的二次关系。随着蒸汽流速的增大,除雾器压降迅速增大。在一定范围内,蒸汽流速的增加对除雾效率的提高是有益的,同时也可以减小除雾器面积,降低除雾器投资。因此需要综合考虑除雾效率、压降和投资选择合理的蒸汽流速。

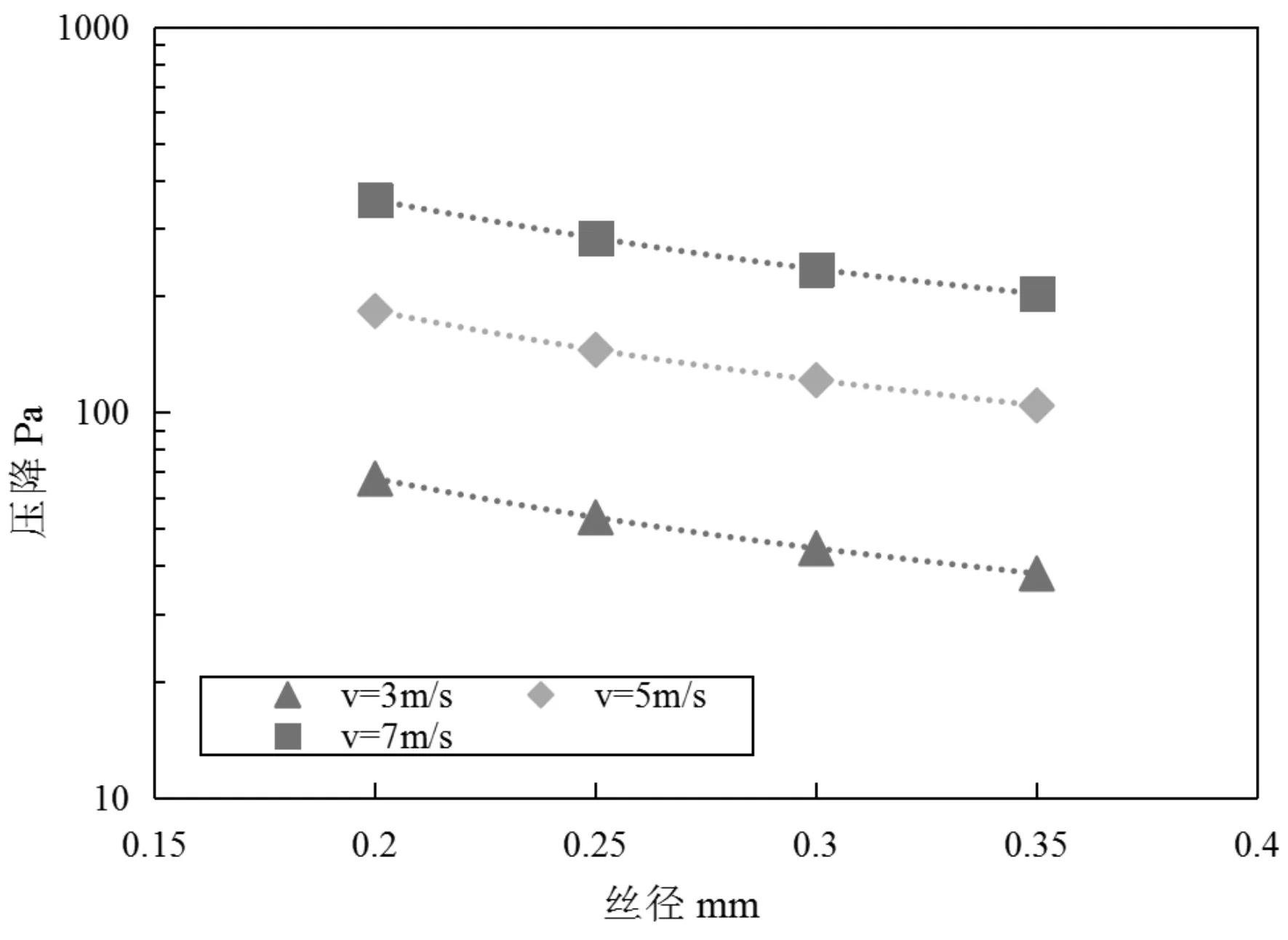

1.2.3 除雾器丝径和空隙率的影响

图4和图5显示了在蒸汽流速分别为3、5、7 m/s下,不同的除雾器丝径和空隙率对除雾器压降的影响。

图4 不同除雾器丝径下的压降变化曲线

图5 不同除雾器空隙率下的压降变化曲线

从图中可以看到,蒸汽通过除雾器产生的压降随着网丝直径和空隙率的增加而减小。蒸汽流过丝网除雾器产生的压降基本由两部分组成,蒸汽与网丝之间的摩擦阻力和绕流网丝造成的动能损失。其中,与网丝间的摩擦阻力是造成压降的主要因素。增大网丝直径和空隙率都将显著减小丝网的表面积,导致蒸汽与网丝之间的摩擦阻力减小,从而压降降低。但是,已有研究表明,除雾效率也随网丝直径和空隙率的增大而减小[3]。因此,在选择丝径和空隙率时要以满足除雾效率为前提,尽量选择大丝径和大空隙率的除雾器。

2 实际工程中除雾器设计优化

某海水淡化蒸发器管束及除雾器布置如图6所示。除雾器厚度为50 mm,丝径0.25 mm,空隙率0.985 6,蒸汽通过除雾器的平均流速为6 m/s。

图6 某海水淡化蒸发器管束及除雾器布置(右半部分)

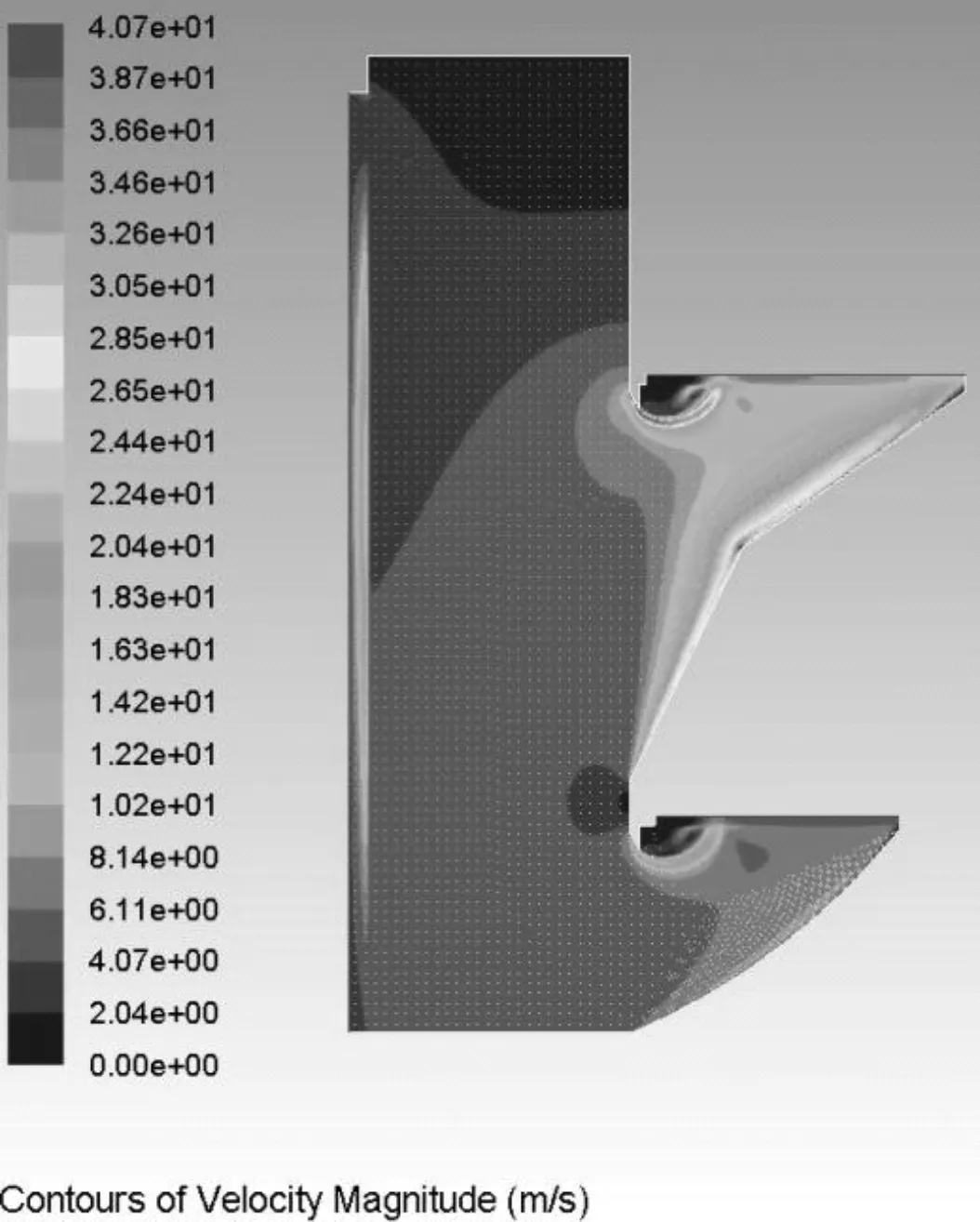

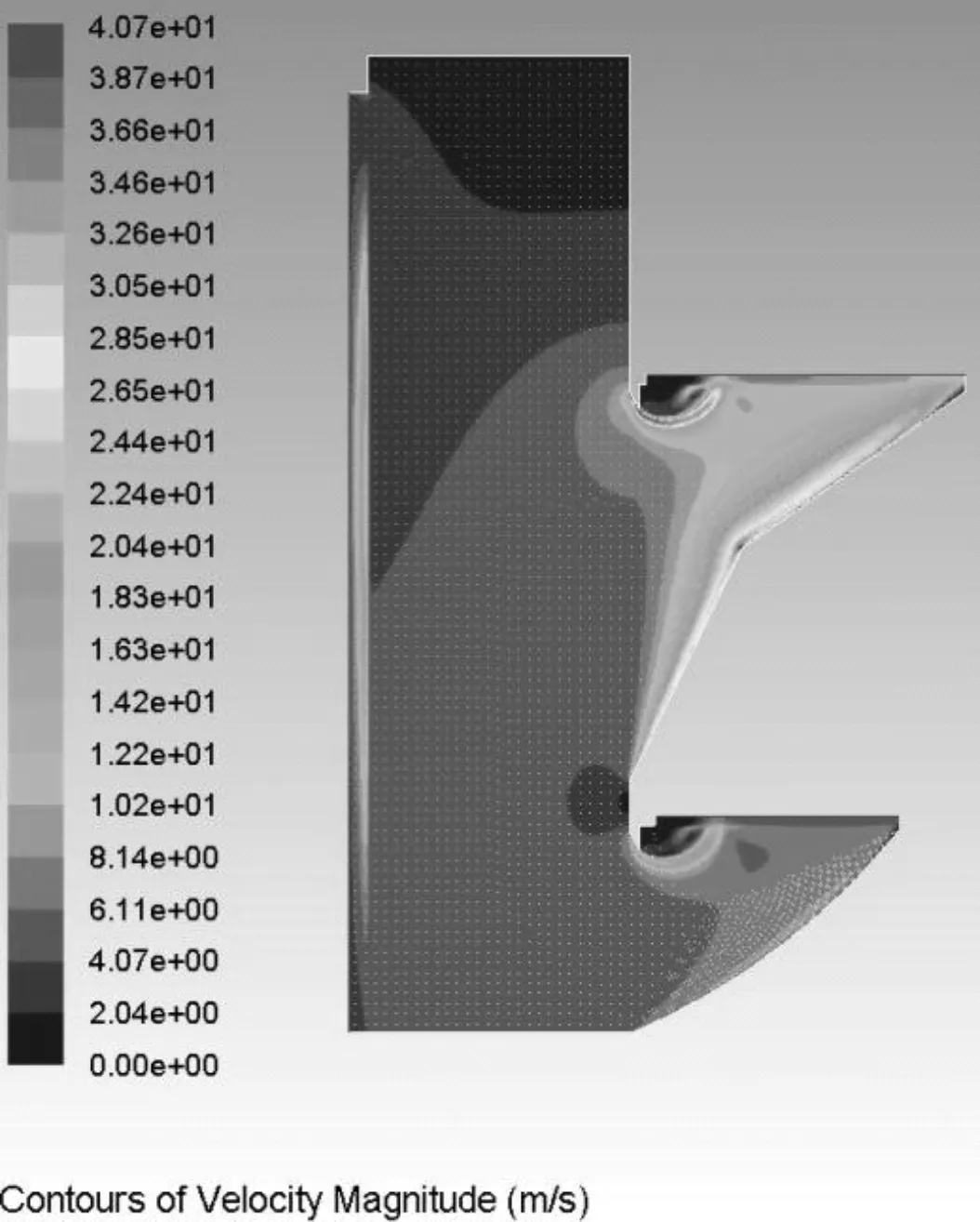

模拟得到蒸汽通过管束和除雾器的平均压降为348 Pa,最大与最小压降差值超过100 Pa,如下面结果所示。

图7显示了蒸发器模拟区域的速度云图、除雾器宽度方向的速度曲线及速度矢量图,从中可以发现,上下两层除雾器中蒸汽分配是严重不均匀的,上层除雾器中的汽速最高达到12 m/s,显著大于下层汽速(5 m/s左右),导致整体压降较大,且汽速过高可能造成液泛和二次夹带,达不到良好的除雾效果。由上下层除雾器平均速度值以及除雾器宽可以计算得到分配的蒸汽量分别占比为69.4%(上层)和30.6%(下层)。另外,每层除雾器宽度方向的汽速分布也不均匀,存在较大的流动死区,流动死区的存在可能造成该处除雾器面积浪费和该处除雾效率低,导致产品含盐量高。因此,有必要对原设计进行改进。

(a)原设计下速度云图

分析认为,上下层蒸汽分配不均主要是由于两层除雾器布置位置不合理导致的,蒸汽流动死区主要是由于管束挡板的折边位置导致的。据此,对蒸发器管束和除雾器布置作调整。根据理论计算结果,将除雾器位置上移至上层除雾器宽度1 300 mm,下层除雾器宽度1 700 mm处,同时将折边位置上移,其下端部至除雾器下沿处。

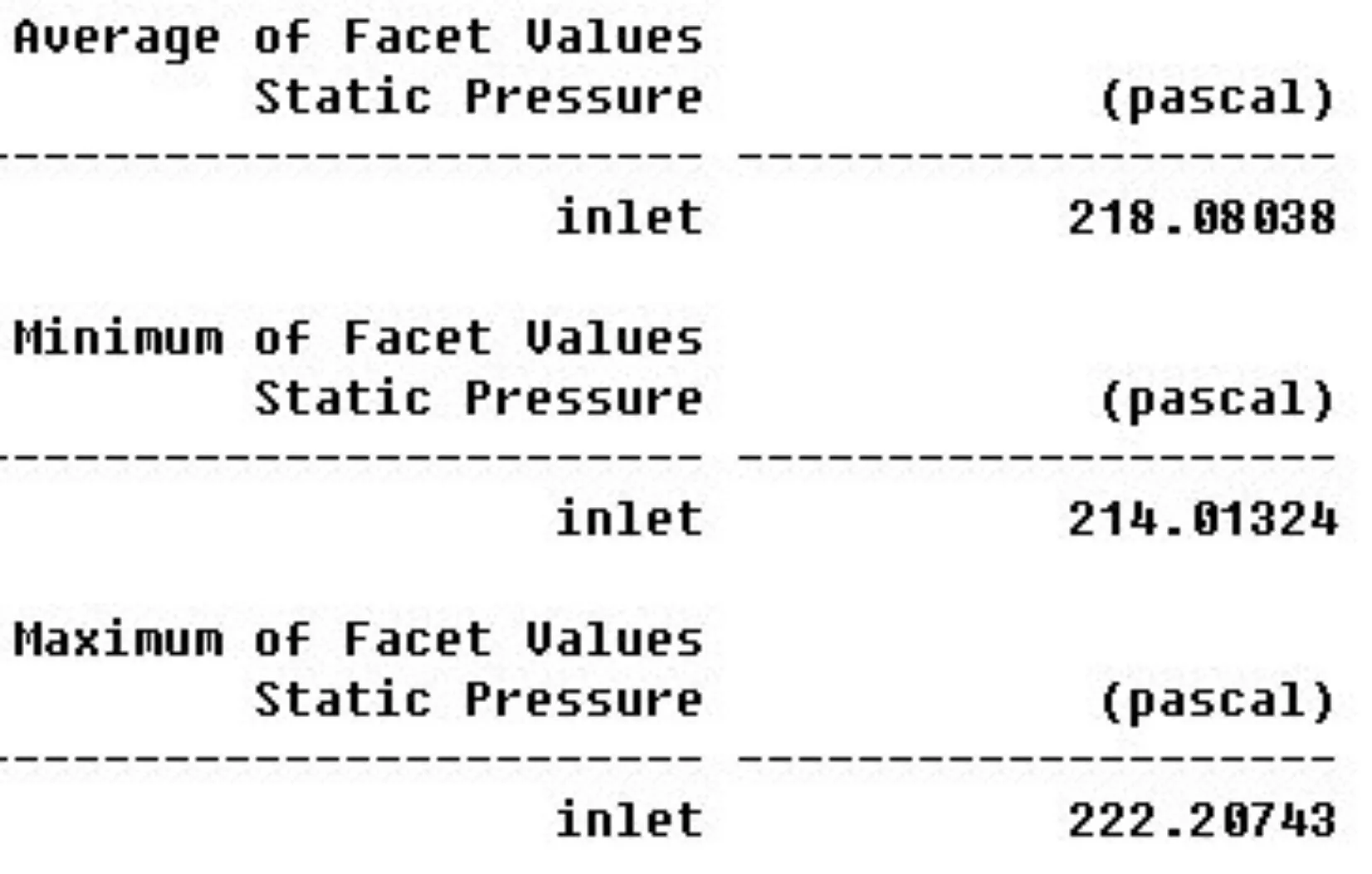

优化后,蒸汽通过管束和除雾器的平均压降为218 Pa,相比原设计降低了130 Pa。同时,压降分布更加均匀,最大和最小压降差值减少至仅为4 Pa。结果如下所示。

调整后的管束和除雾器模拟结果如图8所示。

(a) 优化设计下速度云图

从图8中可以看到,优化后上下层除雾器间以及各层除雾器宽度方向上的蒸汽流速分布大大改善,同时也基本消除了流动死区,增大了除雾器的利用率,达到了优化设计的目的。

3 结 论

采用了多孔介质模型对丝网除雾器中蒸汽携带液滴的流动进行数值模拟,并对影响蒸汽流经除雾器的压降的因素进行了分析,结果表明:(1)其他条件相同时,压降随着蒸汽中体积含液率的增加而呈线性增大,体积含液率为零时即为干压降。(2)除雾器网丝直径和空隙率不变的情况下,压降随着蒸汽流速的增加而增大,且呈现二次多项式关系,与理论一致。(3)在相同蒸汽流速下,压降随着除雾器的网丝直径和空隙率增大而减小。

对实际海水淡化工程应用中的除雾器布置存在的蒸汽分配不均、压降大、流动死区等问题进行了分析,并提出了优化改进方案。模拟分析结果表明,优化后的布置方案除雾器中蒸汽流速分布更加均匀,压降显著降低,同时消除了流动死区,大大改善了除雾器的应用效果。