火电厂汽轮机缸体接管封堵开裂原因分析与焊接修复

昃 刚,巩振泉,杨一盈,董 玲,牟法海

(河北建投能源科学技术研究院有限公司,河北 石家庄 050000)

0 前 言

某电厂在通流改造过程中将高中压汽缸接管切除并使用了镍基冷补焊工艺对接管管口进行了封堵。但由于焊接工艺执行不到位以及不合理的结构型式等原因造成了焊缝在机组运行过程中发生了泄漏。厚壁汽缸的现场焊接工作一直是一个巨大的难题,汽缸相当于一个大型散热器,我们很难将局部加热到我们需要的焊后热处理温度。第一次汽缸接管管口封堵采用镍基金属对焊缝进行填充,因为不需要热处理而且产生的形变较小。国内对异种钢焊接研究较多,对于文中所述的火电厂汽缸接管管口封堵这种特殊的结构形式,没有该部件针对性强的研究分析和焊接修复方法。对开裂的接头焊缝进行了金属元素分析、金相检验以及显微硬度检验,明确了开裂的原因,除了焊接工艺执行不到位以外,焊接接头熔合线I型碳化物析出和粗晶区淬硬的马氏体组织对焊接接头造成的不利影响,同时机组参与调峰产生交变应力加速了部件的开裂失效。使用碳当量法对材料焊接性进行了计算,从理论上对比了镍基冷补焊工艺和同质热焊工艺的优缺点,由于异种钢焊接出现热膨胀系数不同,不适合用于温差应力过大工况。镍基焊缝相对缸体同材质强度较软,承受压力过大时,也不宜采用,长期运行出现元素迁移,Ni基过渡异种钢接头的熔合线会由于I型碳化物析出导致的低塑性早期开裂失效倾向。针对机组参与调峰,工况变化大引起交变应力的特点,提出了采用与汽缸接管同材质圆形封头对汽缸接管进行封堵的方案。本研究采用定制中频线圈、中频焊后热处理+红外热处理联合热处理等多种方式,保证焊缝焊后热处理工作的顺利实施及焊接接头各区域温度的准确性,解决了因汽缸保留接管短难以进行热处理的问题,最终完成了焊接修复并检验合格。

1 泄漏情况介绍

某发电企业将与高中压汽缸连接的平衡管切除并使用镍基冷补焊工艺对管口进行了封堵。机组运行3年后堵板突然飞出,大量蒸汽泄漏,缸体保温棉被吹落,中压缸下缸温度突降至449 ℃,上缸温度略上升至505 ℃,上下缸温差达到56 ℃,保护动作打闸,机组非停。高中压外缸材质为ZG15Cr2Mo1,所用堵板材质为12Cr2Mo1R,焊缝所用焊材为Inconel 82镍基焊丝(ERNiCr-3)。图1为焊接完成后的堵板,图2为开裂飞出的堵板。

图1 堵板焊缝

图2 飞脱的堵板

2 泄漏原因分析

2.1 金属化学元素分析

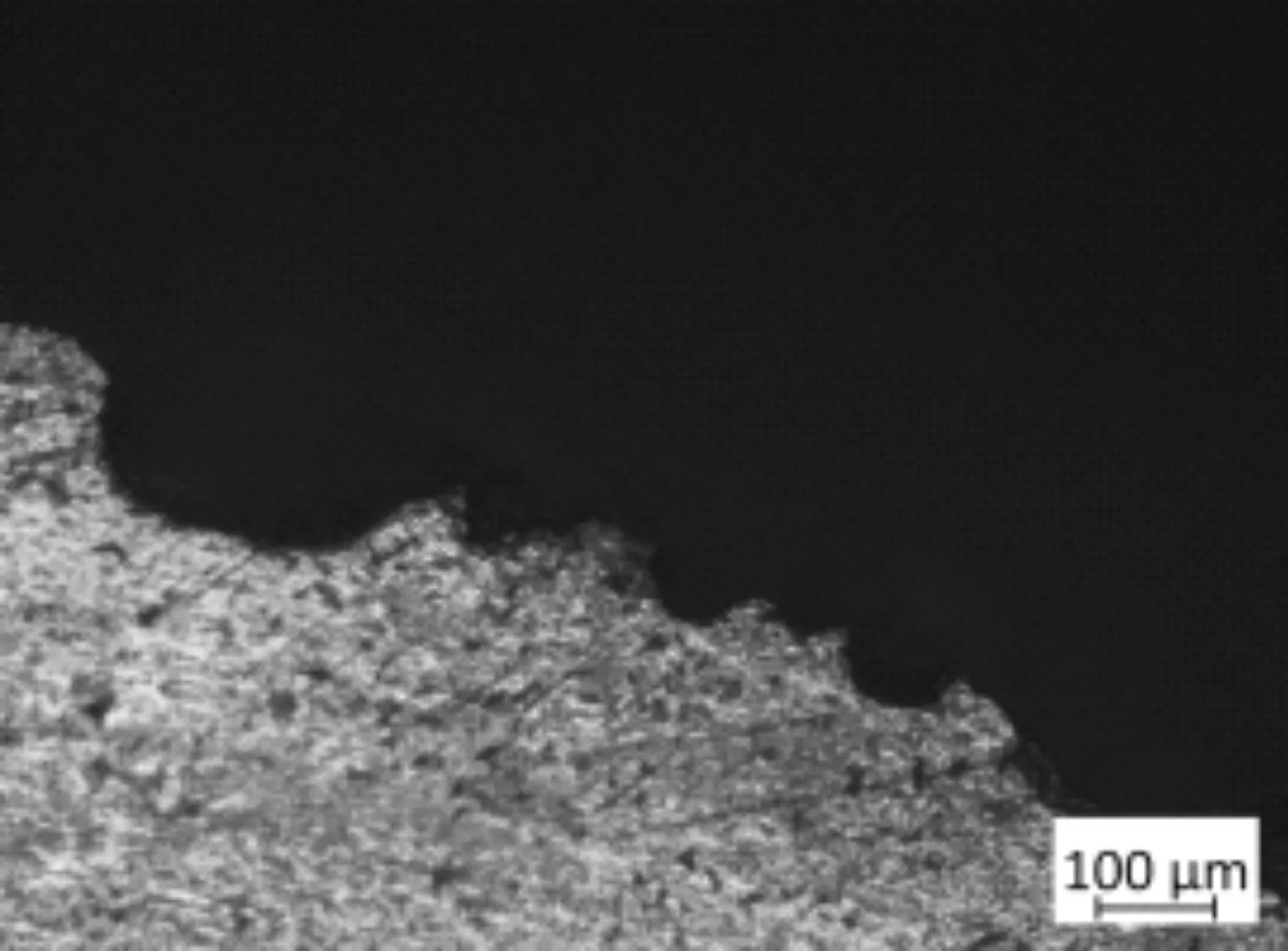

对焊缝和堵板进行了取样,对其化学成分进行了定量分析,见表1和表2。

表1 母材12Cr2Mo1R的化学成分 wt%

表2 焊缝的化学成分 wt%

材质12Cr2Mo1R堵板和镍基焊缝金属元素含量均符合要求。

2.2 金相检验分析

为了得到较好的观察效果,我们使用线切割设备对飞脱的堵板焊缝和缸体母材进行取样,对制取的金相试样使用180目、400目、600目的砂纸进行研磨,使用抛光布配合W5型金刚石抛光剂进行抛光。采用4%硝酸酒精溶液为浸蚀剂,对金相试样横截面进行腐蚀处理,使用Axio Vert.A1倒置式金相显微镜对试样横截面进行金相检验。

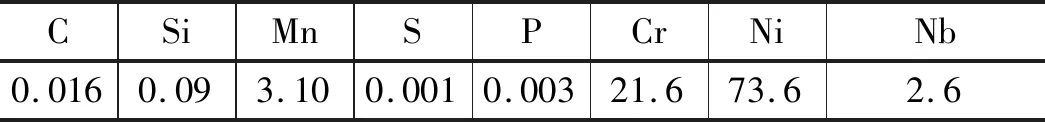

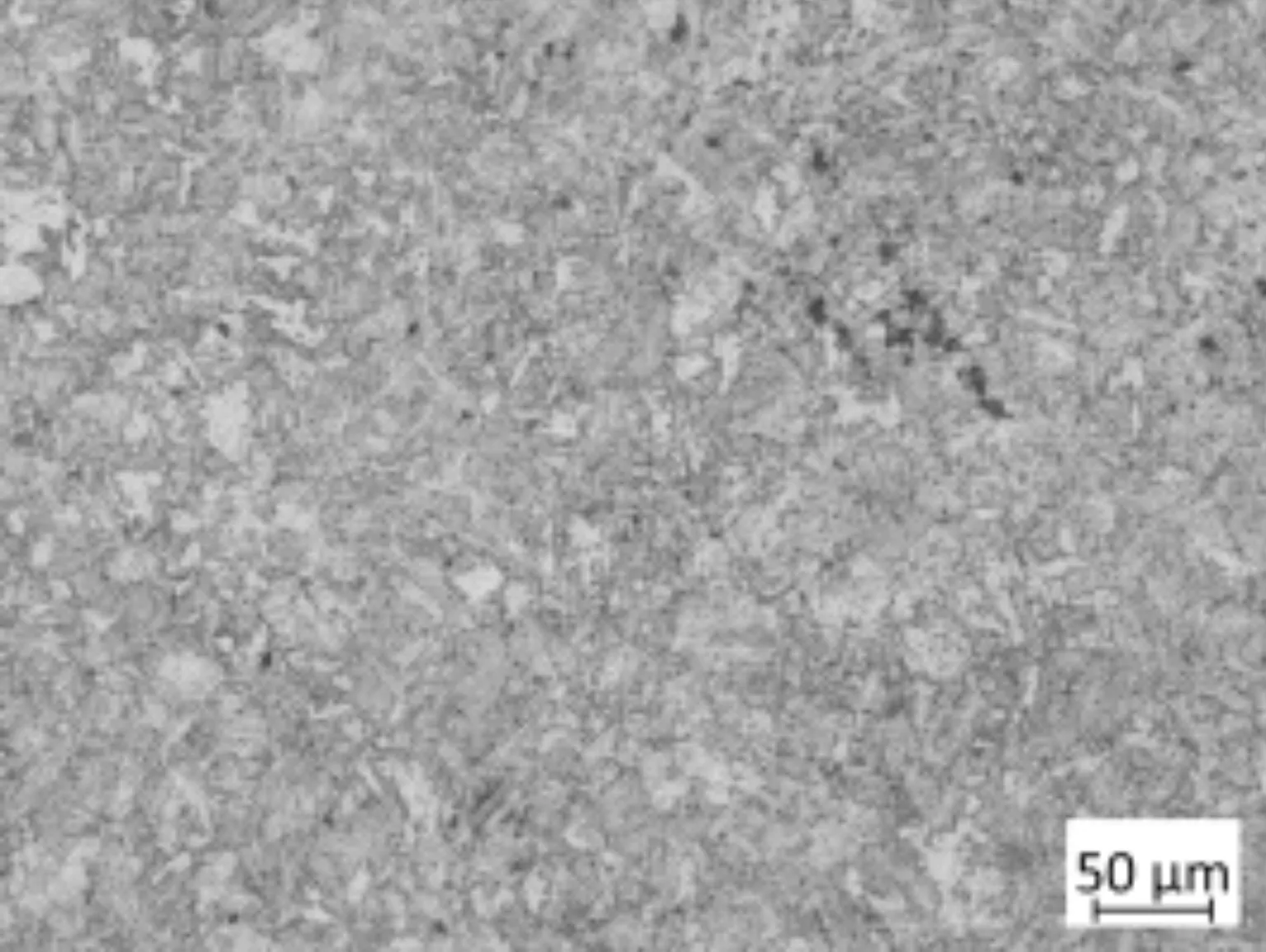

焊接接头的热影响区主要包括粗晶区和细晶区,如图3所示,粗晶区有贝氏体和少量马氏体淬硬组织构成;如图4所示,细晶区主要是贝氏体+铁素体组织。

图3 开裂处ZG15Cr2Mo1钢粗晶区组织

图4 开裂处ZG15Cr2Mo1钢粗晶区组织

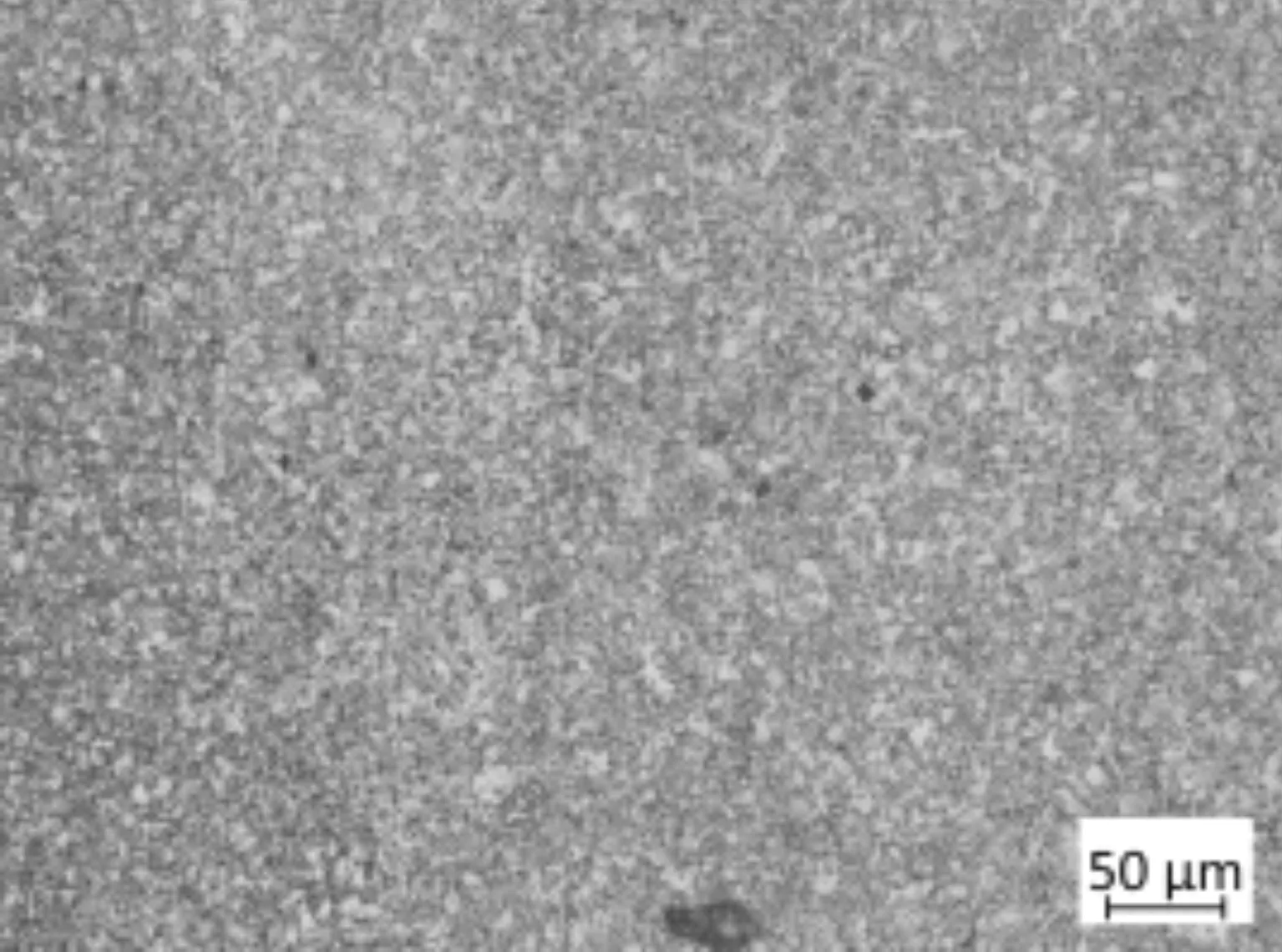

如图5所示,熔合线开裂处有疏松状氧化物,说明开裂是裂纹逐渐扩展形成,如图6所示,熔合线附近有碳化物析出。根据金相检验的结果可以看出,Ni基过渡异种钢接头的熔合线会由于I型碳化物析出导致低塑性早期开裂失效倾向。

图5 开裂处

图6 镍基焊缝与母材连接处

2.3 显微硬度检查

紧邻断开面的ZG15Cr2Mo1钢侧的粗晶区存在部分淬硬的马氏体组织,显微硬度为HV0.2260~HV0.2272。接着便是细晶区,细晶区显微硬度为HV0.2245~HV0.2260。母材为铁素体+珠光体,显微硬度为HV0.2170~HV0.2190。由于焊接完成后未进行焊接热处理,可能由于热输入大、冷速过快等原因导致声成淬硬的马氏体组织,对焊接接头的性能有较大的影响。

2.4 原因分析

如图2所示,堵板焊缝根部未发现焊接痕迹,说明焊缝为整圈未焊透结构,运行过程中,根部存在较大的应力集中,这是焊缝失效开裂的最重要的原因。熔合线会由于I型碳化物析出和淬硬的马氏体组织对焊接接头造成的不利影响与未焊透叠加加速了部件的开裂失效。

从管座堵板异种钢焊缝剥离后的熔合线界面可以看出,该焊缝除了为未焊透结构外,焊缝成形均匀性较低,焊接过程中的锤击锤痕稀疏,没有密集覆盖焊缝表面,不能起到有效降低焊接残余应力的作用。焊接工艺执行不到位也大大加快了失效开裂的趋势。

图7显示了该机组一周时间内负荷变动情况,在调整负荷时,泄漏部位的压力和温度频繁发生变化,交变应力加速了镍基焊缝的开裂。

图7 机组一周内负荷波动曲线

3 焊接修复工艺与优化措施

原工艺焊接方法采用钨极氩弧焊,使用焊接材料为Inconel 82镍基焊丝(ERNiCr-3),Ø2.0,焊前除油除锈,保持光亮。直流正接;焊接电流,75-90A。使用圆头錾子,电动或气动电锤,专人层间捶击。使用测温枪随时监控层间温度,角磨机处理焊接缺陷。

用酒精或丙酮清洁焊接区域及周围75 mm区域,去除油、脂等杂物,确保焊接时不会有污染物流进焊缝,影响焊缝质量。保护好焊接区的周围母材,防止被灼伤。

用氧乙炔火焰或电加热片加热汽缸和堵板待焊接区域及附近区域,热温度不低于250 ℃,加热应均匀,测温位置离焊接位置不得小于50 mm,用火把烘烤时应移动烘烤,不得只烘烤坡口,且保证其周围温度在200度以上。焊接规范采用小规范焊接,电流控制在90 A以下,摆动不超过3 mm,打底焊接,将坡口底部和侧面用堆焊一层,焊接长度不大于30 mm,趁热锤击(打底焊不锤击),要求焊缝表面密布麻坑。应该使用跳焊法。焊道间搭接1/3,且不形成深沟槽。打底焊结束后,应冷却到室温,渗透检验合格后,再进行填充焊。火把烘烤100 ℃以上,停留片刻,待温度降到80 ℃时,开始时焊接。每层间温度不超过70 ℃,焊道长度同样不大于30 mm,焊后趁红热对焊道进行锤击,要求焊道表面打出麻坑,盖面焊,不应该锤击。

合金钢中决定强度和可焊性的因素主要是含碳量和合金元素的含量。ZG15Cr2Mo1的焊接性好坏我们可以用碳当量计算公式来计算。国际焊接学会(IIW)提出的碳当量计算公式如下:

Ceq=[C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15]×100%

根据公式计算得出ZG15Cr2Mo1的碳当量Ceq为0.85%~1.09%,一般焊接性较好的钢材Ceq≤0.45%,ZG15Cr2Mo1钢的碳当量值超过其两倍还要多,焊接性较差。根据CCT曲线可知,ZG15Cr2Mo1钢极易产生冷裂纹,加上焊缝中H的影响,产生冷裂纹的可能性会大大增加。同时,ZG15Cr2Mo1钢还具有再热裂纹倾向,所以需要通过焊前预热,控制层间温度,采用小的线能量来防止再热裂纹产生。

采用镍基冷焊时,焊缝由镍基材料填充,采用小的线能量组织在焊接热循环中不发生相交。因为塑性好,可以溶解更多的氢,所以具有良好的抗裂性能。而且由于线能量小,焊接时部件产生的变形小,可以省去热处理。但是缺点也很明显,由于异种钢焊接出现热膨胀系数不同(见表3),不适合用于温差应力过大工况。镍基焊缝相对缸体同材质强度较软,承受压力过大时,不宜采用。长期运行出现元素迁移,Ni基过渡异种钢接头的熔合线会由于I型碳化物析出导致的低塑性早期开裂失效倾向。采用冷补焊工艺,一般为临时措施,而且对焊工手法要求较高。

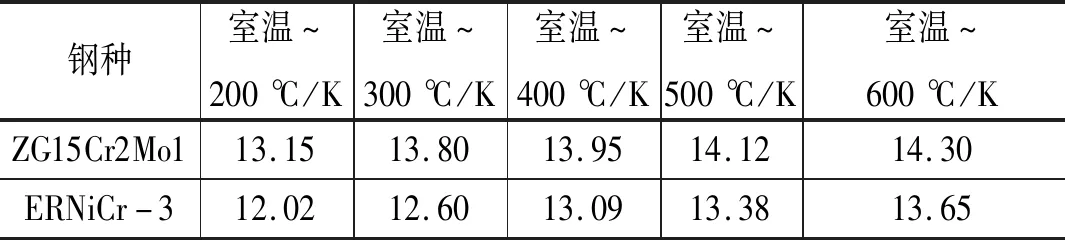

表3 两种材料的线膨胀系数 10-6/℃

根部整圈未焊透是导致本次焊缝失效最重要的原因,对于火力发电厂高温高压部件,不允许任何长度的未焊透,由于特殊的结构,无损检测也难以有效对根部进行全面的检测。所以新的焊接优化措施首先需要改善焊接结构。

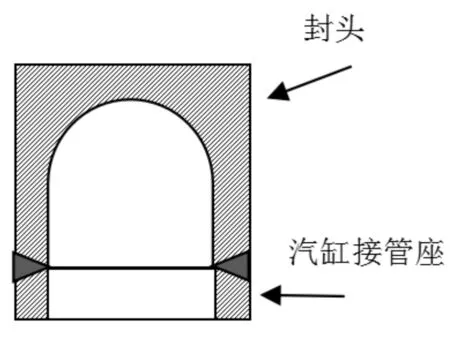

我们将原堵板形式的焊接结构(图8)替换为对接焊缝形式封头结构(图9)。同时由原来的Ni基异种钢焊接修复工艺,变更为与P22钢匹配的焊接材料。采用焊前预热和焊后热处理方法进行修复处理。

图8 对接焊缝形式的焊接结构

图9 对接焊缝形式的焊接结构

由于汽缸接管长度较短,难以使用常规热处理方式,这也是第一次焊接使用镍基冷补焊工艺的主要原因。本措施采用定制中频线圈、中频焊后热处理+红外热处理联合热处理等多种方式,如图10所示,保证焊缝焊后热处理工作的顺利实施及焊接接头各区域温度的准确性。

图10 中频加热线圈示意图

4 焊接修复方案

4.1 焊接前准备

本次缺陷焊缝修复采用ER62-B3(TIG-R40)焊丝进行氩弧焊打底,采用 E6215-2C1M焊条(焊条牌号:CHH407)进行填充盖面,焊材规格分别为Φ2.5和Φ3.2,烘焙温度为300 ℃~350 ℃,烘焙时间为1~2 h,焊丝使用前应用丙酮清除油污、锈垢,露出金属光泽。氩弧焊用的电极为铈钨极,所用氩气纯度不低于99.99%。

焊接实施前对接管和封头的母材进行宏观检查,磁粉检测和硬度检测,确认无缺陷后进入坡口制备环节,将坡口附近内壁20 mm范围除锈去污见金属光泽。坡口最终制备完成后,采用渗透检测的方法对坡口进行最终检测,确认坡口中的所有缺陷完全消除。上述所有工作全部完成后方可进行后续焊前准备、焊接修复、焊后热处理等工作。

4.2 焊接修复施工

焊前预热温度为150 ℃~250 ℃,温度升到预热温度后保温至少30分钟,层间温度控制在200 ℃~300 ℃。采用电加热,热电偶测温。当由氩弧焊转为焊条电弧焊时,中间必须进行再次升温至200 ℃~300 ℃。焊前预热曲线如图11所示。

图11 焊接修复的预热(后热)工艺曲线

层间温度控制在200~300 ℃之间,采用多层多道薄层焊,严格控制焊接热输入、单层焊道宽度和焊层厚度,单道焊道宽度不超过焊条直径3倍。每道焊接完成后,均应用角磨机或钢丝刷将焊渣、飞溅等杂物完全清除,焊工自检合格后,方可进行下一层的施焊。焊接工艺参数如表4所示。

表4 缺陷焊缝修复使用的焊接工艺参数

焊接完成后应及时清理焊缝表面的焊渣和飞溅,对于超标的外观缺陷进行打磨或补焊,焊工自检合格后,通知焊接技术人员进行外观检验。

焊后热处理曲线参数如图12所示,工艺要求包括:

图12 缸体管座焊缝的焊后热处理工艺曲线

(1)焊后热处理温度为720-750 ℃,恒温时间1~1.5 h;

(2)根据现场焊缝的位置和结构,采用定制线圈中频设备或中频+红外加热器联合加热的方式实施,确保焊后能够准确达到预设温度;

(3)热电偶应保证与焊缝牢固、充分接触,保证测量温度的准确性;

(4)热电偶与控制柜之间应使用与热电偶配套的补偿导线,保证温度的准确性;

(5)加热宽度从焊缝中心计算,加热宽度、保温宽度满足加热温度要求。

4.3 焊后检验

热处理完成24 h后,对焊缝进行外观检查、表面探伤、超声波检测和硬度检测,检验合格。

5 结 论

同质热焊强度有保证,但是大型铸件现场热处理难以进行,如果在热处理可行的情况下推荐同质热补焊。异质冷焊由于能量小,汽缸变形小,可以省去热处理环节,这些方面都是优于同质热焊的。但是异种钢焊接会出现热膨胀系数不同,不适合用于温差应力过大工况。镍级强度较软,承受压力过大时,也不推荐采用。长期运行还会出现碳元素迁移。所以采用冷补焊工艺,一般为临时措施。两种焊接工艺各有优缺点,还是要根据工作现场机组的运行工况、检修时间等的实际作业条件来选择。无论采用哪种路线,都需要严格执行焊接工艺和相关标准,不允许出现例如未焊透这种严重的根部缺陷。

该发电厂汽缸接管堵板焊接结构形式不合理,焊接工艺执行不到位产生了整圈未焊透,焊缝在交变热应力作用下沿未焊透缺陷延伸,形成焊接裂纹,最终造成堵板失稳开裂、蒸汽泄漏,机组非停。

重大技改项目应组织各相关专业联合进行审查,对结构的合理性、施工方案等严格把关。重大部件的切除更换应听取各相关专业建议,本次事件最初的原因是对高压缸冷却蒸汽管割除不当,造成汽缸预留焊接管座较短,现场热处理难度极大,之后引发一系列的问题,值得我们深思。此次事故暴露出技改项目在设计上考虑不足,在监造、施工、验收等各个环节出现监管漏洞,随着国家能源行业“碳达峰、碳中和”战略规划的开展,每个电厂都会经历大型技改项目,应充分考虑技改过程中重大部件施工的合理性,建立安全质量责任约束机制,提高安全风险意识,加强施工过程监督管理。