深水天然气处理平台化学药剂的适用性评估

李树涛 兰夕盈 陆 原 李 羽

(1. 中海油装备技术有限公司,天津 300450;2. 中海油(天津)油田化工有限公司 天津 300450)

0 引言

人类对石油和天然气的需求越来越大,但为响应实现国家“双碳战略规划”,未来天然气的比例将逐步增加,预计到2025年中海油的天然气的开采量提高到总采油气量的20%以上,因此需要向更深的水域发展,但深水天然气开采过程中的安全风险明显高于原油开采,这其中不仅包括天然气处理过程中的风险,还包括加药过程中的泄露和堵塞风险。药剂管线一旦发生泄露或堵塞,将引起现场天然气处理管线设施的腐蚀和流程的波动,影响安全生产。因此,要求化学药剂的对加药系统的腐蚀性应达到中华人民共和国石油天然气行业标准 SY/T0026-1999《水腐蚀性测试方法》[1]要求的低度腐蚀标准。目前大多数深水天然气处理平台加药设施及管线采用了304奥氏体不锈钢以上级别的钢材和部分铜件,但也有少部分临时加药管线使用碳钢管线。为此药剂加注前需要对药剂的自腐蚀性和配伍性剂进行测试。本文对某深水天然气处理平台加药系统进行了腐蚀性和配伍性研究,为现场提供了技术参考。

1 材料与仪器

20#钢和304钢试样符合中国石油天然气行业标准SY/T 5405-1996[2]的要求,试样尺寸为:40×13×2mm。标准铜片(型号T2)由抚顺科瑞斯仪器有限公司加工制造,铜片腐蚀标准色板严格按照ASTM的D130标准执行[3]。MS204型分析天平为METTLER TOLEDO公司生产。

2 试验方法

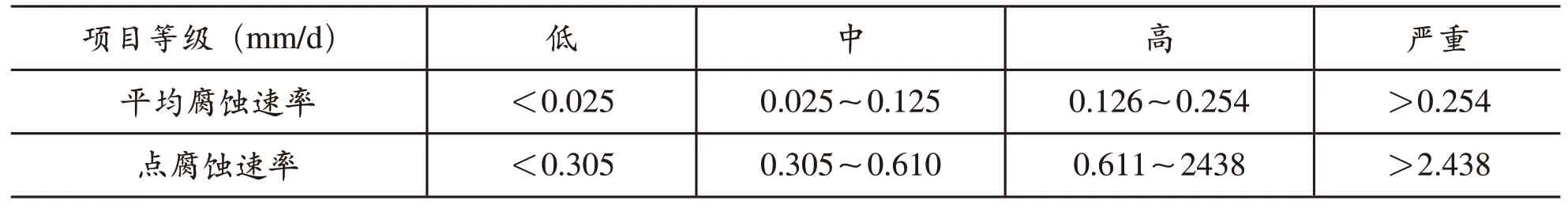

2.1 钢的腐蚀速率测试

首先将一定量的药剂原液倒入500mL玻璃丝扣瓶中,然后将称好重量的标准试片用尼龙绳悬挂在瓶中,在50℃下放置168h,实验结束后,用酸洗液清洗钢片,再用乙醇清洗后,用冷风吹干,放入干燥器干燥4h后用MS204型分析天平称重计算钢的腐蚀速率。中华人民共和国石油天然气行业标准SY/T 0026-1999《水腐蚀性测试方法》[1]中的腐蚀等级如表1所示。

2.2 铜的腐蚀等级测试

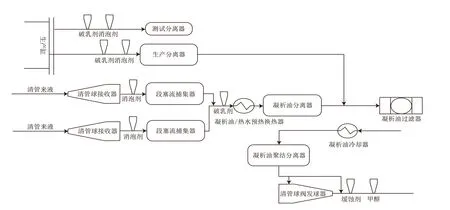

图1 平台处理流程示意图

表1 管道及储罐内介质腐蚀性分级标准

测试方法同2.1。测试时间为24h,实验结束后,铜片用清水清洗,再用冷风吹干,腐蚀结果的分级评定参考“SH/T 0232-1992(2004)液化石油气铜片腐蚀试验法”[4]的标准执行。

3 结果与讨论

3.1 平台处理流程和使用药剂情况

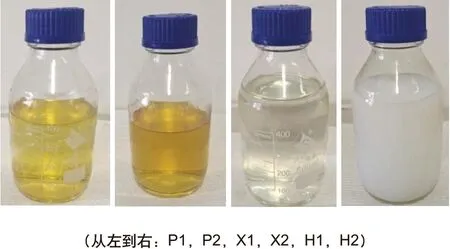

平台处理流程如图1所示。目前流程主要加注破乳剂、消泡剂、缓蚀剂和甲醇四种化学药剂,为防止现场流程意外,破乳剂、消泡剂和缓蚀剂均具有两种产品。其中,破乳剂P1的主要成分为酚胺树脂基聚醚,P2的主要成份为有机胺聚醚和醋酸;消泡剂X1的主要及成份为改性硅油,X2为含硅聚醚;缓蚀剂的H1的主要成分为咪唑啉季铵盐和巯基乙醇,H2为硫脲基咪唑啉酰胺。

图2 平台药剂

3.2 药剂自腐蚀测试

对药剂进行自腐蚀测试,实验结果如表2所示,铜片腐蚀结果如图3所示。从表2可知,P2对20#碳钢的腐蚀速率明显超标,对铜片也有略微腐蚀,很可能是因为含有醋酸的原因[5-8],故加注破乳剂P2时,需要特别注意药剂原液不可流经碳钢管线和铜件,以免造成腐蚀,导致药剂泄露;缓蚀剂H1对铜片有明显腐蚀,这很可能是巯基乙醇导致的[9-11],因此建议加注过程中,药剂原液不宜接触铜件,而缓蚀剂B2对铜片略有腐蚀,虽然相关标准GB 11174-2011[12]对铜片腐蚀等级的要求为不大于1,但因为在风险较大的气田应用,建议药剂原液尽量避免长期接触铜件,腐蚀原因很可能跟缓蚀剂分子结构中含有S元素有关。因此,建议对缓蚀剂进行优化,使用不含硫的缓蚀剂。

3.3 配伍性测试

考虑到在测试分离器和生产分离器前,破乳剂和消泡剂加注点非常接近的原因,故对二者的配伍性进行测试,保证药剂不堵塞加药加注管线。将P1或P2和X1或X2分别按照5∶1、1∶1、1∶5进行复配,观察复配后的稳定性,实验结果如表3和图3所示。几种比例复配后,均未见沉淀分层现象,说明目前设计是允许的,但后续若有更替药剂应再次进行配伍实验。

表2 药剂自腐蚀测试结果

图3 铜片腐蚀结果

表3 药剂配伍性测试结果

图4 药剂配伍性测试结果图

4 结语

(1)破乳剂P2中的醋酸是引起碳钢和铜件腐蚀的主要原因,故加注破乳剂P2时,需要特别注意药剂原液不可流经碳钢管线和铜件,以免造成腐蚀,导致药剂泄露;

(2)含硫的缓蚀剂易引起铜腐蚀,建议其加注使用不含有铜件的加注系统;

(3)目前选择的破乳剂和消泡剂,配伍性良好,因为二者加药点接近,故后续若有更替药剂应再次进行配伍实验。