钢骨架塑料复合管电熔套筒生产方式研究

杨钧淼

(大庆油田昆仑集团有限公司管业分公司,黑龙江 大庆 163000)

0 引言

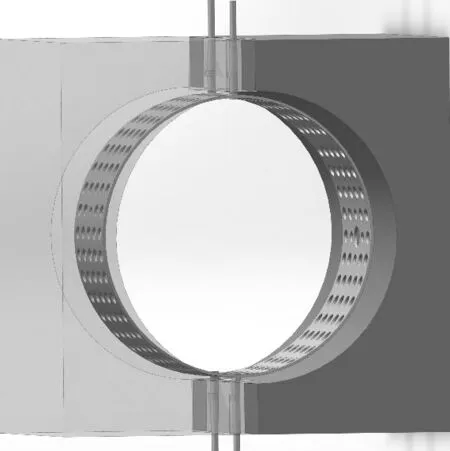

钢骨架聚乙烯塑料复合管(如图1所示)是一种内部由钢丝焊接成网后,外部包覆聚乙烯挤出成型的一种复合型管材。它很好的结合了金属管材的刚性及塑料管材的韧性,是一种具有双面防腐的新型耐压管道。复合管主要依靠电熔套筒连接[1](如图2所示),约占总连接数的95%。

图1 钢骨架聚乙烯塑料复合管

图2 电熔套筒透视图

1 现有技术背景及存在的主要问题

电熔套筒内部拥有一个钢板冲孔后焊接而成的管状钢骨架,为保证钢骨架在电熔套筒注塑成型时位置不偏移,需要在注塑成型过程中对钢骨架进行定位,行业内常用定位方式是在骨架上安装一个定位柱(如图4所示),而后插入到模具内,辅以塑料定位钉实现骨架定位(如图3所示),主要存在以下问题:

(1)增加了钢骨架制作成本、工艺复杂。现有的定位方式,以合模分型面为界,定位点正好位于注料口的镜像位置。骨架在生产时需要单独在定位点处制作一个特殊冲孔,并焊接一个带螺纹的钢制件用于安装一个定位用的钢柱(如图3所示);

(2)生产操作过程复杂。钢定位柱需人工安装,并且在电熔套筒冷却成型后需要人工拆卸,并填补定位柱处的孔洞;同时因为安装时电熔芯套模具的存在(如图3所示),操作者无法看到定位柱及它所要安装至的孔洞,导致安装操作困难;

(3)需要使用较多塑料定位钉辅助定位。过多的塑料定位钉会影响聚乙烯充模速度,影响料流,导致产品外观不佳(如图3黑色圆钉)。

2 技术改进原理及主要改进方案

图3 原定位方式示图

图4 原定位点与注料口位置关系

改进原有在骨架上安装一个定位柱插入到模具进行定位的方式,在模具分型面处安装两套结构,分别伸出两个由弹簧控制的可移动的钢柱,实现定位功能时两个定位柱插入到骨架冲孔内防止骨架移动。当熔融聚乙烯充满模腔的瞬间,模腔内部聚乙烯压力会达到一个最大值,此时会将定位柱顶回至机构内部,以此实现骨架的自动定位。

2.1 改进定位柱位置

原有定位柱位置在注料孔的相对侧,改进后的定位位置在注料孔的上下两侧(如图5所示)。

2.2 单点定位改进为多点定位

原有定位柱依靠单点定位,注塑过程中聚乙烯从与定位柱相对的位置注料孔处进行充模,此时定位柱处相当于一个支点,充模塑料从力臂最长处对骨架进行推移。改进后的定位柱在分型面位置,上下位置分别有两个定位柱进行定位(如图5所示)。

图5 改进后分型面4点定位

2.3 定位方式改进

原定位柱拧紧于钢骨架本体进行定位,需在骨架特定位置单独加工一处定位柱孔,并焊接定位柱底座。改进后定位柱直接插入到钢骨架中的分料孔进行定位(如图6所示)。

图6 定位柱插入骨架定位

2.4 定位柱自动回退设计

图7 保压阶段定位柱自动回退设计

原定柱在电熔管件取出模具后,需要人工拧下定位柱,并用手持式挤出机填充定位柱孔(如图2箭头所指)操作繁琐。改进后的弹簧结构定位装置,在聚乙烯充模过程中,不会对定位柱产生较大压力导致定位柱回退,能保证定位柱起到定位骨架的作用。在保压阶段定位柱在熔融聚乙烯充满模腔,此时模腔内部压力达到峰值,定位柱在压力的作用下实现自动回退。并且模腔内部始终处于保压、冷却的状态,能够保证定位柱不会在弹簧力的作用下再次回到模腔内部,导致产品出现孔洞。

3 结语

为了克服现有的电熔套筒骨架定位装置操作复杂、影响料流及产品质量、定位效果不好的不足,本文提供一种钢骨架聚乙烯复合管电熔套筒骨架定位装置,该钢骨架聚乙烯复合管电熔套筒骨架定位装置定位可靠,操作简单,不影响料流,巧妙利用聚乙烯注塑压力这个系统资源实现了骨架的自动定位。