含氯化钠三元复合驱体系对井下工具的腐蚀性分析和防腐涂层的选择

陈双锏 吴希革

(大庆庆鲁朗润科技有限公司,黑龙江 大庆 163316)

0 引言

大庆油田三元复合驱技术历经了二十余年的攻关研发,经过在试验室研发阶段、小规模矿场实验阶段与工业性矿场实验阶段,三元复合驱技术已取得了较好的技术进展与完善,目前已步入了工业化推广阶段。但三元复合驱油技术目前存在以下问题:一是化学药剂成本较高,需要优化体系配方降低开采成本;二是由于碱的存在导致注采系统结垢严重,需要进一步探索无碱三元体系。经过前期室内攻关和评价,氯化钠替代碳酸钠弱碱三元复合驱体系取得了较好的实验效果,能够有效减少注采系统结垢带来的大量维护工作并降低化学药剂成本,需要尽快开展氯化钠三元驱体系腐蚀评价试验,通过试验一是判定井下工具的耐腐蚀性,确定必须要加防腐处理的井下工具;二是根据实际情况,优选高效的防腐涂层材料。本文记述了氯化钠三元驱体系腐蚀评价试验的的过程和结果。

1 含氯化钠三元驱体系的腐蚀机理

1.1 氯离子的腐蚀

含盐三元复合液是由氯化钠、(DRS-41)表面活性剂、聚丙烯酰胺(PAM)和水复配而成[1]。由于三元复合液具有超低的表面张力,使得大多数种类的防腐涂层会粉化脱落,失去了防护屏障作用[2]。这种含氯化钠的三元复合液虽然去掉了碳酸钠,但含有大量的氯离子,对金属设备有很强的腐蚀性。

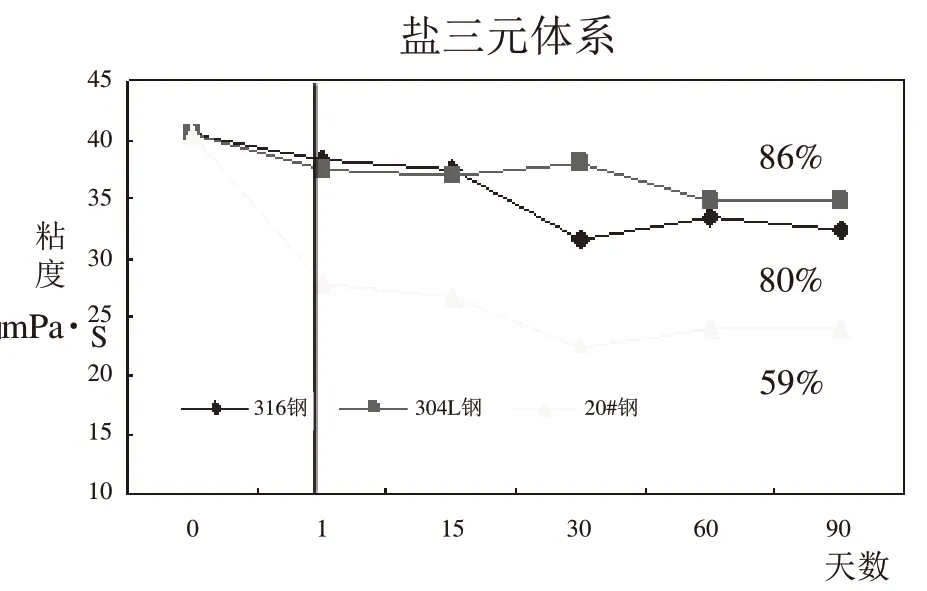

图1 粘度稳定性评价

氯化钠三元体系浸泡碳钢后体系稳定性变差。这是由于盐三元体系中的氯离子对碳钢造成腐蚀,导致体系中铁离子浓度升高,从而造成粘度大幅度降低。

氯离子的特点是其离子半径小、穿透能力强,因此能够优先地选择吸附在钝化膜上,把氧原子排挤掉,然后和钝化膜中的阳离子结合成可溶性氯化物[3],这种氯化物很不稳固,不断脱落又不断形成,结果在新露出的基底金属的特定点上生成小蚀坑,进而造成对设备的腐蚀。氯离子长期在水溶液中可以破坏金属材质表面钝化膜的形成,加速促进腐蚀反应,造成缝隙腐蚀和孔蚀。

1.2 硫酸盐的腐蚀

三元驱油井的井液中存在大量的硫酸盐,硫酸盐和三元液相互作用腐蚀叠加,不仅加重了腐蚀,而且为硫酸盐还原菌的繁殖提供了良好的条件。硫酸盐还原菌在油田生产系统中广泛存在。由于硫酸盐还原菌为厌氧菌,因此脱氧后的注水和密闭污水系统中的污水以及管线垢下、死水区等处都是硫酸盐还原菌的适宜生存场所[4]。硫酸盐还原菌在繁殖过程中会生成具有腐蚀性的且有不稳定结构的硫化物(FexSy),由于化学键并不稳固,所以元素硫与铁持续不断产生反应,不断加剧腐蚀,且FexSy还具有导电性,电位较高,可作为阴极与钢铁基体构成一个活性微电池,对钢铁继续进行电化学腐蚀[5]。

元素硫存在时,材料服役面临许多新的阴极还原过程,导致腐蚀严重程度大大增加。元素硫的特殊腐蚀机制:

歧化反应:4S+4H2O → 3H2S+H2SO4

如果在缝隙等局部封闭环境中,元素硫及H2S和H2SO4会严重促进局部腐蚀。

硫烷反应:S8+n H2S → nH2Sx

元素硫与H2S反应形成硫烷(H2Sx),硫烷将导致更多的获电子还原反应,促进腐蚀持续进行。

1.3 井下重腐蚀环境

试验区位于杏六区东部Ⅱ块3#注入站,利用2015年停注聚的强碱三元复合驱井网上返葡Ⅰ1~2层,试验区面积2.88km2。

地层水属NaHCO3型陆相生成水,地下水PH值为8.5,镁离子矿化度分别低于30mg/L和20mg/L。原始地层水矿化度8217.5mg/L。经过长期注水开发,目前采油井产出液的矿化度在5000mg/L左右[7]。从各种腐蚀介质的含量和井下压力的数值判断,根据ISO1 2944-2:2017[8]腐蚀环境分类的定义,井下环境是典型的重腐蚀环境,腐蚀类型具有多样性:有应力腐蚀、电化学腐蚀、垢下腐蚀、磨蚀、细菌腐蚀,各种腐蚀类型在高温高压等因素综合作用的下对金属和防腐涂层具有很强的破坏作用。

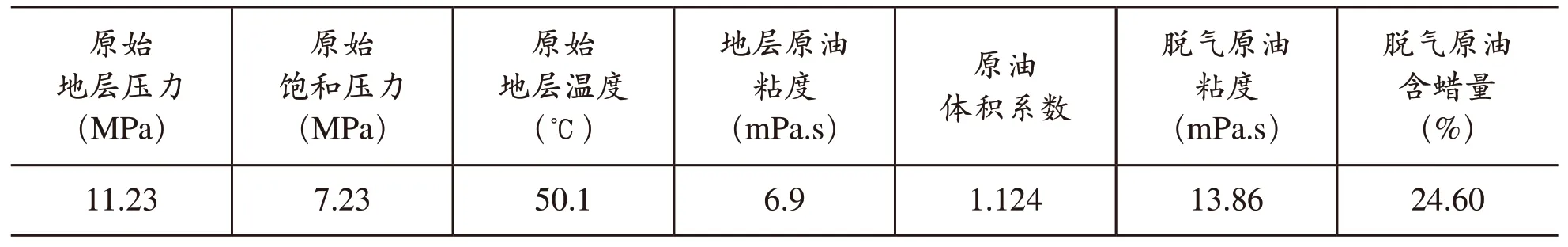

表1 杏六区东部Ⅱ块原油物性表[6]

表2 杏六区东部Ⅱ块三元采出液主要化学成分组成表(典型数据)

2 含氯化钠三元驱体系腐蚀性测试

根据上述油田试验区的实际工况开展模拟现场环境的加速老化试验,本次测试共分三个部分:

(1)井下工具材料耐腐性能测试;

(2)防腐涂层材料防腐性能测试;

(3)井下工具及防腐涂层材料高压加速渗透条件下防腐性能测试。

2.1 井下工具耐腐蚀测试

2.1.1 测试方案设计

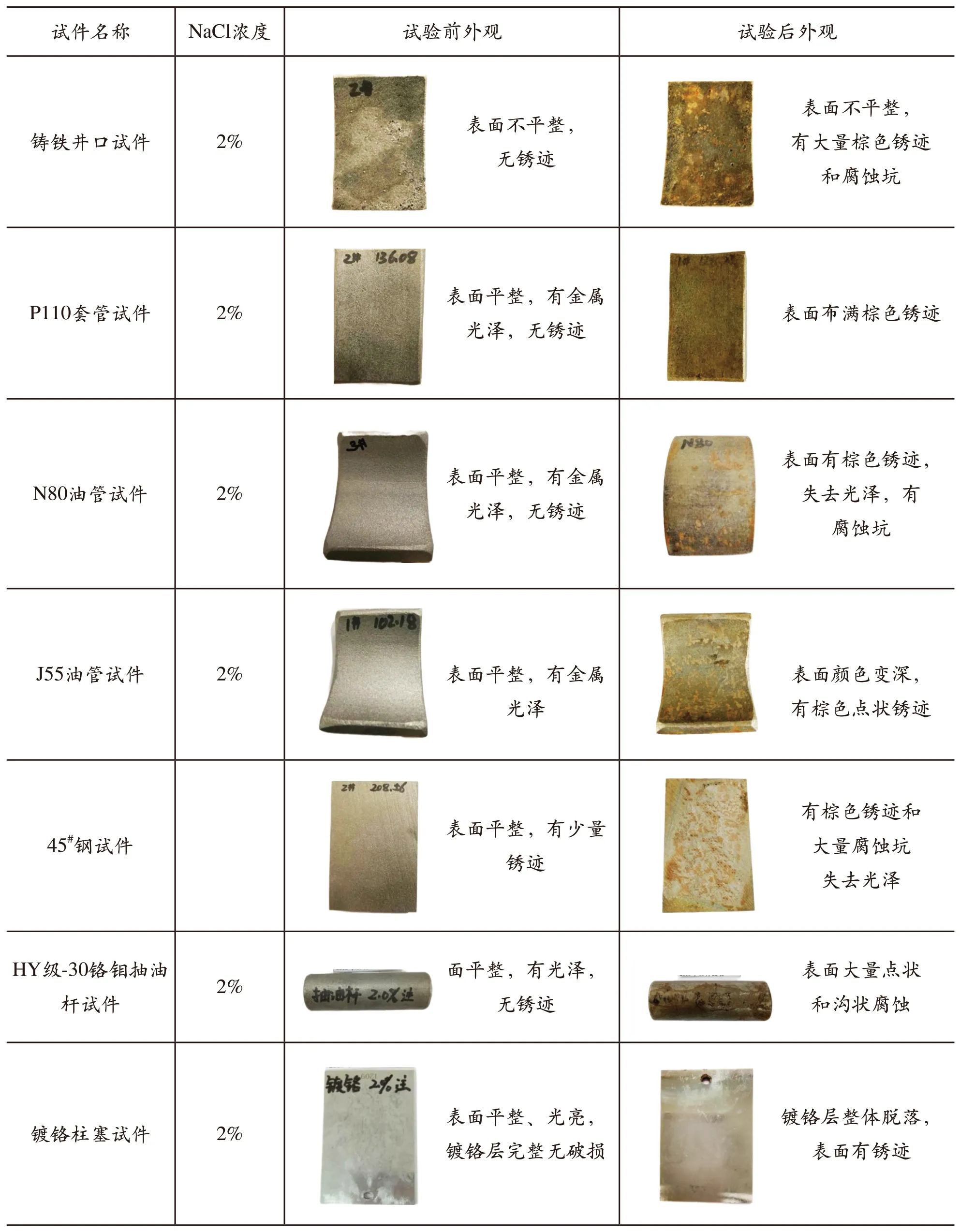

根据目前采油厂井下钻采应用的工具材料,选择井口铸铁、P110套管、N80油管、J55油管、45#钢、柱塞镀铬共7种材料进行耐腐性能测试实验。样件尺寸5×8cm。

腐蚀液用污水稀释氯化钠三元体系注入液和采出液。设定4个氯化钠浓度,分别为0.5%、1.1%、2.0%、3.0%。试验周期30d。试验温度45℃,流速60r/min,从测试试件的外观和腐蚀失重情况判断7种测试试件的耐腐蚀性。

由于采出液腐蚀性远低于注入液,所以本文只记述含盐三元注入液的试验情况。

表3 注入液配比

2.1.2 测试结果

腐蚀情况描述如下:

(1)铸铁试件在(NaCl浓度为0.5%、1.1%、2.0%和3.0%)注入液中在第2d开始出现腐蚀锈迹,浓度越大,锈迹面积越大,试验后,试件表面凹凸不平,金属氧化颜色变深,遍布棕色锈迹,没有光泽;

(2)P110套管试件,NaCl浓度为0.5%、1.1%的注入液中试件第4d开始出现锈蚀,NaCl浓度为2.0%、3.0%的注入液中试件第3天开始出现锈蚀,试验后,试件表面不平整,有沟纹,颜色变深,有棕色锈迹;

(3)N80油管试件,NaCl浓度为0.5%、1.1%、2.0%的注入液中试件第5d开始出现锈蚀,NaCl浓度3.0%的注入液中试件第3d开始出现锈蚀,试验后试件表面不平整,有成片棕色锈迹,约50%有铁锈附着物;

(4)J55油管试件:NaCl浓度为0.5%、1.1%、2.0%的注入液中试件第5d开始出现锈蚀,NaCl浓度3.0%的注入液中试件第4d开始出现锈蚀,试验后,试件表面不平整,满布深棕色锈迹,有铁锈附着物;

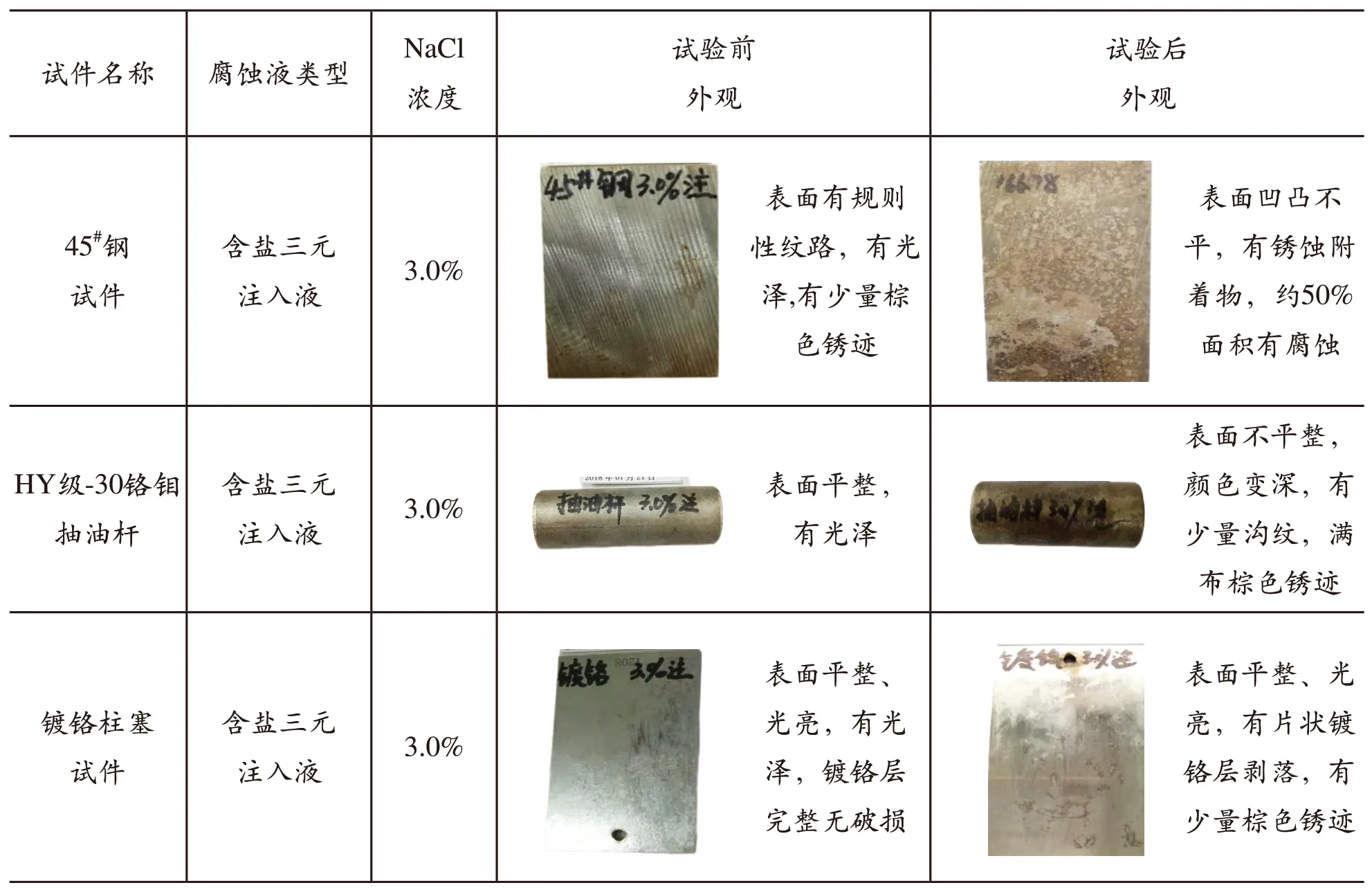

(5)45#钢试件:NaCl浓度为0.5%的注入液中试件第7d开始出现锈蚀,NaCl浓度为2.0%的注入液中试件第8d开始出现锈蚀,NaCl浓度1.1%,3.0%,的注入液中试件第10d开始出现锈蚀,试验后,试件表面凹凸不平,有锈蚀附着物,有腐蚀;

(6)HY级-30铬钼抽油杆:NaCl浓度为0.5%、1.1%的注入液中试件第6d开始出现锈蚀, NaCl浓度2.0%、3.0%,的注入液中试件第8d开始出现锈蚀,试验后,试件表面不平整,颜色变深,有少量腐蚀沟纹,满布棕色锈迹;

(7)镀铬柱塞:NaCl浓度为0.5%、1.1%的注入液中试件第6d开始出现腐蚀痕迹, NaCl浓度为2.0%的注入液中试件在第24d开始出现少量腐蚀痕迹,NaCl浓度为3.0%的注入液中试件在第20d开始出现少量腐蚀痕迹,试验后,试件表面平整、光亮,有片状镀铬层剥落,有少量棕色锈迹。

表4 井下工具在腐蚀液中浸泡30天试验前后外观对比

表4 (续)

表5 试件腐蚀质量损失(取最大值)

2.1.3 井下工具腐蚀测试结论

(1)七种井下工具材料在含盐三元注入液中都有不同程度的腐蚀;

(2)井下工具材料在腐蚀液中腐蚀程度随着NaCl浓度的增加,腐蚀速率增加;

(3)七种井下工具材料,井口铸铁的耐腐蚀性低于其他材料;P110套管、N80油管、J55油管、45#钢的耐腐蚀程度相差不大,但高于井口铸铁材料;镀铬柱塞试件和HY-30级铬钼抽油杆的耐腐蚀性相比其他5种材料更好,二者之中镀铬柱塞试件耐腐蚀性表现更为优异。

2.2 防腐材料耐腐蚀性能测试实验

2.2.1 测试方案设计

涂层耐腐蚀性测试选取四种防腐材料,分别为聚四氟乙烯、激光熔覆涂层、ACME6716B聚合物涂层和ACME5200NSJ聚合物涂层,样件尺寸5×8cm。腐蚀液用采油污水稀释氯化钠三元体系注入液和采出液。设定4个氯化钠浓度,分别为1.1%、1.5%、2.0%、3.0%。试验周期30d。试验温度45℃,流速60r/min。检测项目:外观、抗冲击强度、附着力(拉开法)和耐磨性项目。

由于采出液腐蚀性远低于注入液,所以本文只记述含盐三元注入液的试验情况。

腐蚀液配比同表3。

2.2.2 测试结果

腐蚀情况描述如下:

(1)聚四氟乙烯涂层试件:NaCl浓度为1.1%的注入液中试件第8d出现少量起泡,涂层颜色无变化。NaCl浓度为2.0%的注入液中试件第10d出现少量起泡。NaCl浓度为3.0%的注入液中试件第15d出现少量起泡,试验结束,所有试件涂层起泡,起泡面积约40%~70%,并伴有少量开裂现象;

(2)激光熔覆涂层试件:NaCl浓度为1.1%的注入液中两个试件第7d出现涂层失光,第9d出现少量起泡,第10d涂层边缘剥离。NaCl浓度为2.0%的注入液中试件第5d出现涂层失光,第6d出现少量起泡,第7d涂层边缘剥离。NaCl浓度为3.0%的注入液中试件第3d出现涂层失光,第5d出现少量起泡,第6d涂层边缘剥离。实验结束,所有试件涂层起泡,起泡面积约70%,并伴有少量开裂现象。试验结束所有样件涂层失光,起泡,起泡面积约30~50%边缘起皮剥落20%;

表6 防腐材料在腐蚀液中浸泡30天试验前后外观对比

(3)ACME5200NSJ和6716B涂层试件在腐蚀液中浸泡30d后,所有样品都没有失光、起泡、剥离等现象,涂层完好。

2.2.3 防腐材料防腐性能测试结论

(1)防腐材料试件的腐蚀状况随着含盐三元注入液中NaCl浓度的增加,有明显的腐蚀逐渐严重的趋势;

(2)四种涂层材料相比:

1)激光熔覆涂层耐含NaCl三元注入液的耐蚀性最差,在30d试验周期内4个浓度氯化钠三元体系注入液浸泡的防腐层全部剥落,露出金属;

2)聚四氟乙烯涂层对含NaCl三元注入液的耐蚀性稍好,在30d试验周期内涂层表现为起泡,但未开裂;

3)ACME6716B聚合物涂层和ACME5200NSJ聚合物涂层对含NaCl三元注入液的耐蚀性表现良好,4个浓度氯化钠三元体系注入液浸泡的涂层都未出现任何起泡、开裂、剥落、失光现象。

2.3 井下工具和防腐涂层材料耐高压加速渗透性能测试

腐蚀液配制为污水稀释氯化钠三元体系注入液,配比同表3。试验条件:温度45℃,压力12MPa,流速120r/min,试验周期7天,NaCl浓度为2.0%。测试井下工具和防腐涂层材料在高压腐蚀条件下防腐性能。

2.3.1 测试结果(如图7所示)

表7 高压加速渗透测试结果

表7 (续)

2.3.2 高压加速渗透测试结论

(1)井下工具材料中,耐高压腐蚀性表现最差的是井口铸铁试件,大量的腐蚀坑,表现较好的是镀铬柱塞试件,但镀铬层也全部脱落,基材受到腐蚀。其他几种材料都出现了严重的氯离子腐蚀征状;

(2)涂层材料耐高压腐蚀性表现比较优异的是ACME6716B聚合物涂层材料,试验前后涂层无变化;其次为ACME5200NSJ聚合物涂层材料,涂层颜色稍有变化,无起泡、开裂、脱落等失效现象;聚四氟乙烯涂层起泡;激光熔覆涂层表现最差,涂层全部脱落。

3 结论和分析

(1)氯化钠三元驱体系的腐蚀性随着氯化钠浓度的增大而增强,主要表现为氯离子典型的氯离子腐蚀特征:点蚀和坑蚀;

(2)氯化钠三元驱体系对七种井下工具材料都有不同程度的腐蚀,其中井口铸铁对氯化钠三元驱体系的耐腐蚀性最差;镀铬柱塞试件的耐腐蚀性表现最好;

(3)所测试的防腐材料中激光熔覆涂层对含NaCl三元注入液的耐蚀性最差,聚合物ACME6716B的耐腐蚀性能最佳。

采用氯化钠三元驱体系,井下工器具需要做防腐处理,防腐材料推荐选用ACME6716B聚合物涂层。