一种新型碗状海蜇皮切割设备的力学分析与仿真

张馨丹,陶学恒,王学俊,冯怡然

(1.大连工业大学工程训练中心(创新与创业教育中心),辽宁大连 116034;2.辽宁省海洋食品加工技术装备重点实验室,辽宁大连 116034)

0 引言

海蜇具有很高的保健和药用价值,尤其是产于南美的碗状海蜇[1]。根据分析结果表明,在100 g 海蜇中,含有12.3 g 蛋白质、多种维生素和胶原蛋白等活性物质[2]。中国海蜇年产值已超过100 亿元人民币,海蜇皮食品年国际贸易额超过1 亿美元[3]。与其它传统养殖的海洋生物相比,海蜇养殖是近几年讨论的一个新课题。

海蜇的伞体部,俗称“海蜇皮”,切成条状后才能食用。食用“海蜇皮”呈细长的条状,宽6~8 mm,长约200 mm。海蜇皮的切割方法主要有人工切割、气动平面压力机和液压螺旋线圈[4-6]。在这3 种加工方法中,手工切割加工产品率高,保证海蜇皮切条的连续性,但存在产量低的缺点。气动平压技术虽然牢固,但由于海蜇皮坚韧,容易造成切割不完全,切下的海蜇皮也易被切割器夹住,从而使产量不稳定。在液压螺旋线圈的情况下,虽然可以确保海蜇皮的连续性,但由于螺旋刀具为平面设计,所以只能切割扁平的海蜇皮,处理范围有限。

综上所述,本文使用空间螺旋线结合液压驱动作为加工碗状海蜇皮的主要方法。与传统的切割加工技术相比,具有切割速度快、效率高和产品质量好等优点。该加工方法具有更广阔的应用前景,更适合工业化生产,以满足市场需求。

1 切割设备的基本结构

传统人工切割需要用剪刀将海蜇皮切成条状,生产效率低、缺陷指数高,并且劳动强度高[7]。新型的碗状海蜇皮切割设备实现自动化,可实现上料、切条、除杂和收集等功能,彻底解决人工切削操作中劳动强度高、切割效率低、产量低和材料浪费等问题。

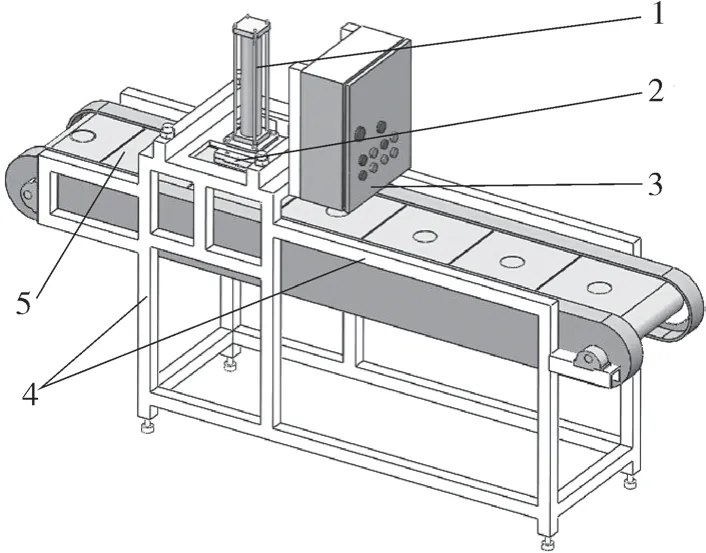

新型碗状海蜇皮切割设备主要由上料装置、切割装置、液压缸、控制装置和机架组成,如图1所示。上料装置由步进电机、减速机、链轮、链条和托盘组成[8]。液压缸和控制装置固定在机架上。切割装置安装在液压缸活塞上,利用液压缸伸缩进行切割运动。

图1 新型碗状海蜇皮切割设备基本结构Fig.1 Basic structure of the new bowl jellyfish skin cutting device

2 切割设备数值模拟计算

2.1 切割装置结构设计

2.1.1 刀具数学模型的建立

由于海蜇皮为伞体状,呈半球形,为保证切割条的均匀性和整齐性,提高切割效率,设计刀具形状与海蜇皮形状相匹配,为半球形。将螺旋刀结构设计成以空间非等距螺旋线为螺旋刀刃线的环香形,并在XY 平面上形成螺旋切割刀刃的投影——等距的螺旋线。既保证切割效果,也提高产量,最大限度地利用切割材料。螺旋形刀具的尺寸和技术参数由轮廓的曲率和扭转决定,而弯曲和扭转主要取决于海蜇皮条的长度和宽度。碗状海蜇皮一般半径为152 mm,高度为12.7 mm,宽度为8 mm。

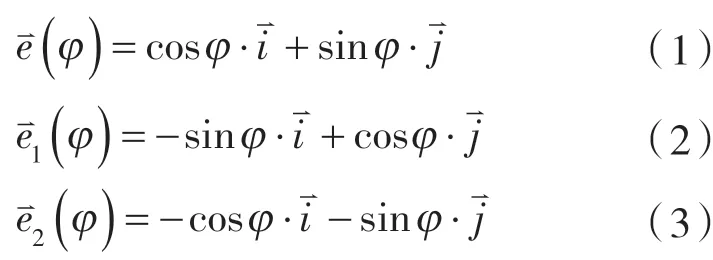

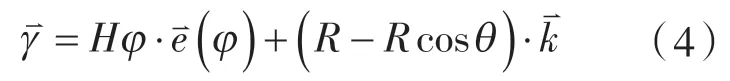

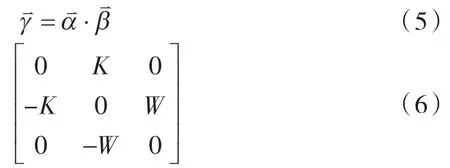

采用Frenet-serret 公式对刀具的曲率和扭转进行数值模拟。模型的相关方程表示如下[9]:

(1)平面方程:

(2)沿矢量方程的空间单位:

式中γ——空间坐标的任意向量。

(3)Frenet-serret 方程[10]:

式中,曲率K 和轮廓W 的扭转计算如下:

2.1.2 刀刃轨迹的模拟分析

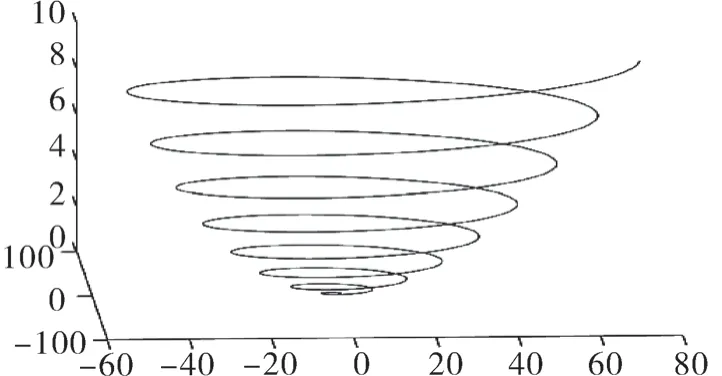

采用Matlab9.0 作为仿真工具[11]。轮廓K 的曲率和轮廓W 的扭转如图2所示。

图2 轮廓K 的曲率和轮廓W 的扭转Fig.2 The curvature of contour K and torsion of contour W

根据K 和W 的值进行计算,得到最优刀刃轨迹的轮廓曲线,如图3所示。

图3 刀具轮廓曲线Fig.3 The contour of the blade

2.1.3 切割装置结构参数

图4为刀具结构示意。刀具边缘为空间螺旋线,底部为半球形,直径为304 mm。整个刀具的总高度为70 mm,厚度为0.8 mm,边缘之间的距离为8 mm。

图4 刀具结构示意Fig.4 Schematic diagram of the structure of the blade

切割装置主要包括刀具、固定板、弹簧、定位销和移动板,如图5所示。刀具和固定板通过定位销连接固定。弹簧安装在固定板和移动板之间,沿着固定板和移动板进行垂直移动。图6为移动板结构,移动板与刀具的外侧轮廓相匹配,均为圆弧形。

图5 切割装置结构Fig.5 The structure of the cutting device

图6 移动板结构Fig.6 The structure of the moving board

上料装置工作时,切割材料从上料口的托盘放入切割装置;随后,液压缸开始工作。液压缸活塞沿直线向下推动切割装置;当移动板与海蜇皮接触时,通过位置传感器实现精确定位,移动板停止移动;液压缸继续带动刀具切割海蜇皮;切割完成后,刀具缩回。为防止海蜇皮与刀具黏连,需要将带状海蜇皮从刀具上取下。弹簧的弹性会带动移动板向下移动,从而将海蜇皮从刀具上移入托盘。

2.2 有限元建模与数值分析

2.2.1 刀具材料参数

应用ANSYS WORKBENCH 15.0 进行力学性分析[12]。由于切割装置由多个零件组成,故着重对刀具进行静载荷分析,以便检验刀具的设计是否合理。由于海蜇皮切割是在腐蚀性很强的环境中进行,因此在选择刀具材料时需要充分考虑其耐腐蚀性,并具有一定的强度。440C 是一种马氏体不锈钢,最硬的不锈钢之一,主要用于制造在腐蚀性环境和非润滑、强氧化性气氛中工作的零件[13]。440C 不锈钢经淬火处理后,表面硬度可达60 HRC,同时保证其耐蚀性。刀具的材料特性如表1所示。

表1 刀具的材料特性Tab.1 Material properties of the blade

2.2.2 海蜇皮的材料特性

试验中使用的半干海蜇皮主要由中果胶组成。由于海蜇皮固有的差异性,它们的物理和机械性能也各不相同,见表2。

表2 海蜇皮的材料特性Tab.2 Material properties of the jellyfish skin

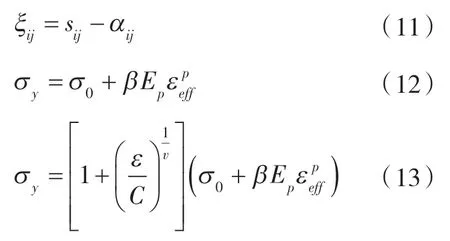

根据其特点,采用与应变率有关的*MAT_PLASTIC_KINEMATIC 模型。模型的屈服条件:应变速率采用Cowper-Symonds 模型计算,通过应变速率相关系数表示屈服应力,如下所示:

式中 Φ——屈服函数;

sij——弹性偏应力状态;

αij——共转率,%;

σ0——初始屈服应力,MPa;

β——硬化参数;

Ep——塑性硬化模量,MPa;

ε——应变率;

C,P——Cowper-Symonds 应变率参数。

2.2.3 划分网格和定义边界条件

网格采用四面体网格划分,其优点是适应性强,可以很好地填充较为复杂的几何形状[14]。如图7显示刀具的网格模型,网格总数为93 712。图8中显示整个切削系统模型的网格划分,其中节点数为963 568,单元数为799 550。为更好地观察海蜇皮的变形和刀具轨迹的形成过程,对海蜇皮网格进行细化。对于刀具和上料装置,在满足计算精度的同时使用相对稀疏的网格,以便加快计算速度。

图7 刀具的网格划分模型Fig.7 Meshing model of the blade

图8 切割装置网格划分Fig.8 Meshing of the cutting device

添加边界条件时,将海蜇皮、刀具和上料装置分别定义为第1 部分、第2 部分和第3 部分。由于切割海蜇皮时,上料装置静止,因此上料装置的3 个自由度被完全限制。刀具沿Y 轴进行往复运动,速度0.14 m/s,时间0.05 s。

2.3 数值模拟结果

2.3.1 力学性能分析

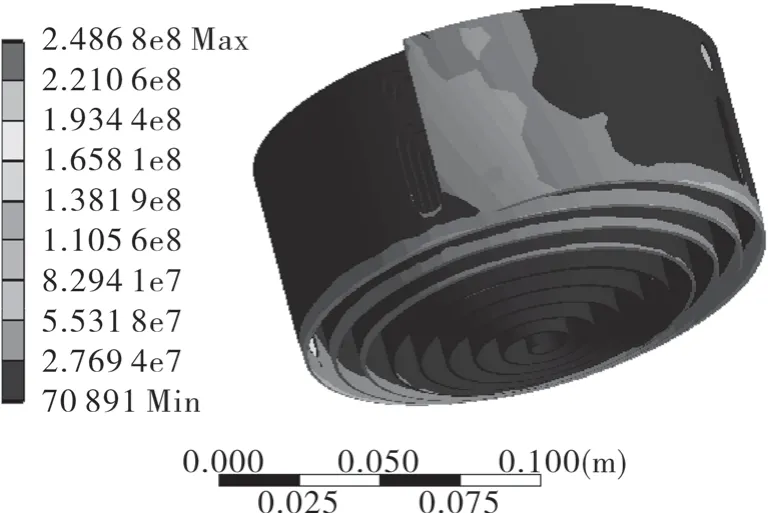

在最大载荷条件下,对刀具进行分析,重点研究刀具在全载荷条件下的应力和变形。由于装置的实际工作会受到环境的影响,因此需引入冲击系数,以保证装置的安全可靠。

根据液压系统驱动载荷参数,确定在刀具上施加1 213 Pa,分析结果显示应力分布清晰,图9和图10 分别显示应力和变形结果。分析结果显示强度符合要求,刀具的压力最大值为248 Mpa,最大变形量为1.2 mm。刀具由440C 不锈钢制成,其最大允许应力为560 MPa,最大工作应力远小于材料最大允许应力,从而保证刀具在正常工况下的可靠性和稳定性。

图9 压力云图Fig.9 Pressure nephogram

图10 变形云图Fig.10 Nephogram of deformation

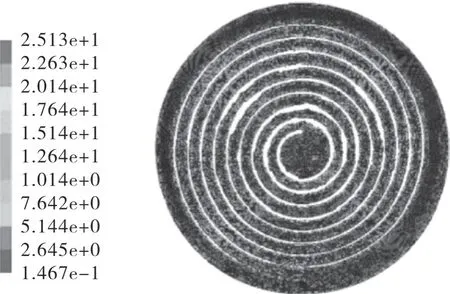

图11 显示切割达到稳态时,海蜇皮受力分布情况。模拟过程中,海蜇皮在剪切和挤压作用下,破损裂纹的产生过程清晰可见,逐渐形成固定的刀路。同时可以看出,海蜇皮承受的最大应力主要出现在刀具接触区附近,最大应力为25.13 MPa,没有出现大的波动。总体而言,切割过程相当稳定。

图11 稳态下海蜇皮受力分布Fig.11 Stress distribution of jellyfish skin in steady state

2.3.2 切削力分析

海蜇皮承受的切削力的变化曲线见图12。

图12 切削力变化曲线Fig.12 Change curve of cutting force

在0.002 s 时,刚接触海蜇皮,刀具便产生切割力。初始阶段,载荷较小,突加载荷产生较大的冲击,切削力迅速上升,达到5.9 kN 左右。随着切割深度的增加,冲击载荷逐渐减小,在0.013 s时切削力降至3.65 kN 左右。随着切割深度的进一步增加,切削力逐渐增大,但保持相对稳定的切割状态。在0.036 s 时,切削力达到最大值15.83 kN。整个切割过程中,当海蜇皮被切割到一半时,切削力最大,直到海蜇皮被完全切割,此时切割力从最大值降至零。

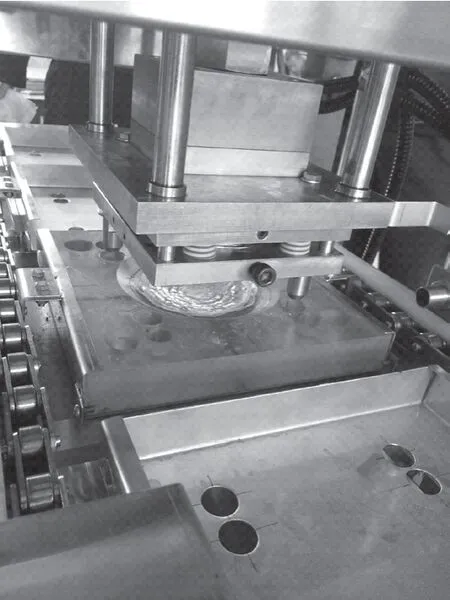

2.4 试验样机

根据设计方案与基本原理,新型碗状海蜇皮切割设备已经成功生产,如图13 所示。设备工作正常,运行良好,试验过程中未发生故障。设备设计非等距螺旋与剪切机械刀具相结合的结构,实现碗状海蜇皮的连续等宽切割,海蜇皮的长度和连续性较好。结果表明,手工切割方式,生产效率为10 kg/h;设备切割生产效率可达到80 kg/h。与传统的手工方法相比,新型碗状海蜇皮切割装置的切割效率提高到8 倍。

图13 试验样机Fig.13 Test prototype

3 结语

根据碗状海蜇皮切条的实际需要,采用先进的加工工艺,设计一种集上料、切条、除杂和收集于一体的新型海蜇皮切割设备。利用微分几何建立刀具刀刃轨迹的数学模型,得到最优刀刃轨迹的轮廓曲线;对刀具进行应力分析,最大应力248 MPa。刀具由440C 不锈钢制成,最大工作应力远小于设计许用应力。对切削系统进行动力学仿真,切削力最大值为15.83 kN。试验过程中,碗状海蜇皮切割设备工作正常,无故障发生。研究结果为今后切割设备优化提供参考。