完整橘皮内加工嵌入式系统试验研究

张攀峰,彭见辉,吴 蕾,黄广伟

(东莞城市学院,广东东莞 523419)

0 引言

智慧农业不断发展,相关的系列自动化产品在食品领域普遍使用[1-3]。普通食品加工企业,因为无法承担过高成本的设备往往还停留在手工或半自动阶段,使得一些高效的农业自动化设备很难普及使用。

在传统的食品加工中,以PLC 为控制核心的生产线已普遍应用[4-5]。其中,柑普茶完整橘皮生产具有季节短、批量大和品种差异等特点,对自动化加工设备的效率提出更高要求。基于PLC的柑普茶完整橘皮自动化产线已经研制成功,但控制系统硬件及其软件特性限定了生产效率以及加工工艺算法的有效实现。主要有如下缺点:

(1)PLC 控制器相对嵌入式控制器昂贵,空间附件等间接成本高;(2)橘皮内表面加工需要刀具进行复杂的多轴插补运动,低成本PLC 无法实现复杂函数运动控制;(3)PLC 控制器无法满足大批量应季柑普茶集中生产需要,主流嵌入式单片机的主频在几百兆赫兹以上,可有效解决加工效率低的问题;(4)完整橘皮生产过程中,PLC人机交互系统实时信息受限,嵌入式系统可以实现复杂的参数调整和实时监控系统的运行状态。

本文基于STM32 系列嵌入式单片机,设计柑普茶橘皮内加工试验平台,结合人机交互界面,执行更加高效的内加工轨迹分层算法,研制出更加高效低成本的完整橘皮制取的控制系统。经试验测定,相对传统PLC+多轴运动控制系统,加工效率更高、果皮质量更好,成本有效降低,适合大批量橘皮生产使用。

1 工作原理与总体结构

1.1 工作原理

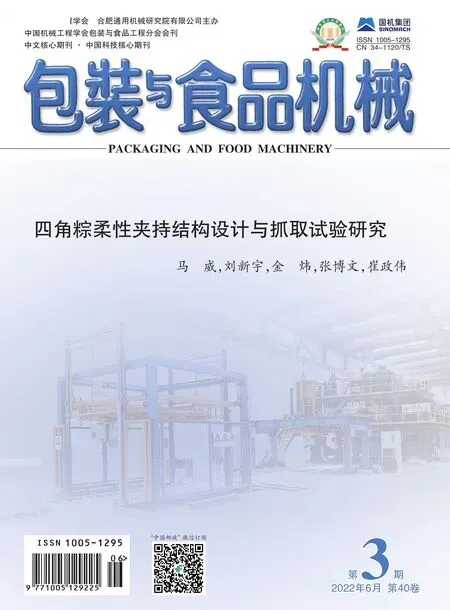

完整橘皮内加工是在3 个工位分为3 个过程完成。在柑橘上料后,经过柑橘去芯打底孔和果皮分离阶段,既保证果皮的完整性,也保证果肉与橘丝去除干净。橘皮内加工过程如图1所示。

图1 完整橘皮内加工过程Fig.1 The internal process of intact orange peel

依据工艺过程,设计的自动化生产线在柑橘上料后由夹具固定,机械手驱动刀具完成开孔和去芯动作,即将柑橘从上部开圆孔,将果芯以圆柱形取出,同时下部开出小孔。在碎果肉环节,碎果肉刀具由机械手控制进入柑橘内部,在橘皮空间内部旋转刀具形成切削空间,将果肉和橘丝从橘皮内部剥离,以保留完整果皮。

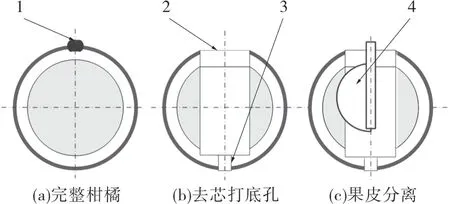

1.2 机构总体设计

通过对柑普茶橘皮生产工艺的分析,确定机械结构的运动方式,根据机械结构的传动特点设计驱动系统与气动系统,在此基础上设计嵌入式控制系统。机构总体设计如图2所示。

图2 机构总体设计Fig.2 Overall design of the mechanism

2 控制系统

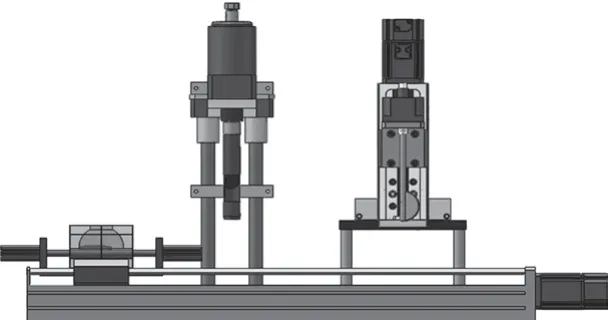

设计采用上位机和下位机共同配合的控制方案。控制系统设计方案如图3所示。

图3 控制系统设计方案Fig.3 Control system design scheme

上位机负责发送指令给下位机,下位机负责执行相应的控制指令并将结果反馈回上位机,实现如循环运行、复位和调节原点坐标等。上位机与下位机相互配合,节约系统的大量资源,在保证系统能高速运行的同时节约开发成本。

利用上位机创建的人机交互界面与下位机进行实时通信。上位机在人机交互界面设定内空间加工的函数和关键运动参数等,下位机负责控制电机、气缸等执行元件。试验平台的控制系统主要分为3 个部分:

(1)硬件电路设计。包括对单片机及其最小系统、电源转换电路、信号输入及输出模块和通信模块等选型及电路设计,设计出具有完整控制功能的系统原理图。

(2)PCB 板布线及制作。包括PCB 布局,各子模块之间走线设计,以及调试及安装合理性设计。

(3)控制软件及人机交互设计。控制系统的软件为通信模块、上位机模块、下位机模块以及人机交互模块4 个部分。

3 硬件电路设计

以STM32 为核心的下位机控制板,主要分为信号输入与信号输出部分。信号的输入部分主要接收各个移动轴的传感器信号及气缸刀具到位信号。输出的信号主要用于控制各个轴电机的运动,以及负责各个气缸的动作。上位机与下位机通过串口进行通讯,上位机与人机交互系统的显示屏相连可实现触摸操作和鼠标操作2 种模式。上位机还配置有无线网卡,后期可以实现与外部的蓝牙、互联网连接,利用网络或蓝牙实现多台设备之间的通讯及协作控制。

3.1 微控制器的选型

STM32 系列微控制器具有性能强大、高实时性、可进行数字信号处理、低功耗和低工作电压等特点,与此同时又能保持高集成度,开发难度低。所以迅速广泛应用于食品加工、工业控制等嵌入式场合[6-7]。

设计涉及到的橘皮加工过程的多轴圆周插补算法对微处理器的性能有较高要求[8-9],且需要高效大批量生产,因此选择STM32H7 系列。

STM32H7 系列芯片工作主频可达480 MHz,并拥有足够通信接口和定时器,能够连接CMOS照相机传感器的8~14 位并行接口。

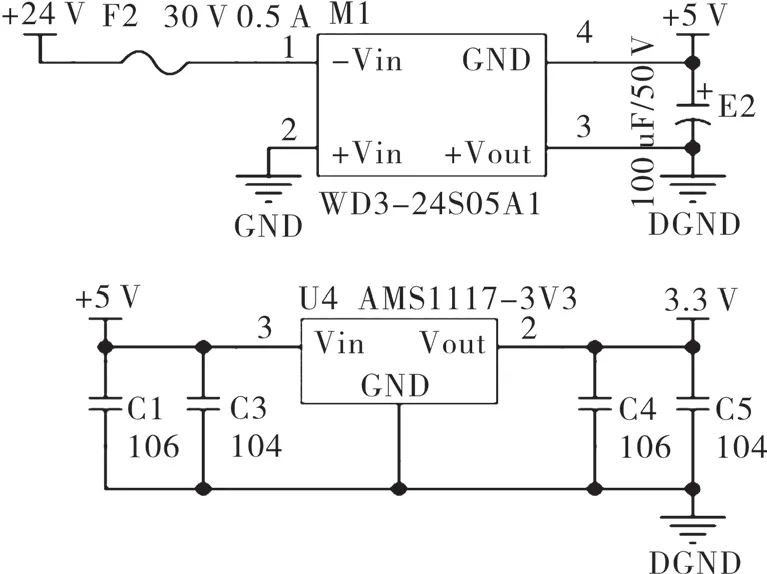

3.2 电源电路设计

电源输入输出模块将输入系统的220 V 交流电转化为系统所需要的24,12,5 V 直流电压。

为保证系统的稳定性,需要为单片机提供隔离供电,选用降压隔离模块将系统电压降低至5 V 后再由LDO 转为3.3 V,为单片机核心板供电。单片机电源电路设计如图4所示。

图4 单片机电源电路设计Fig.4 Power circuit design of MCU

底层的主板选用德州仪器的TPS54360 作为降压芯片来提供5 V 的电压。主板电源电路设计如图5所示。图中VIN 为经过处理后的输入电压。

图5 主板电源电路设计Fig.5 Power circuit design of mothorboard

3.3 隔离电路设计

隔离输入及输出电路是提升单片机稳定性的关键环节。由于电机和继电器线圈都是感性元件,在停止或者启动的瞬间会产生较大的反向电动势,可能会使单片机出现误动作甚至宕机,严重的还会损坏单片机,因此需设计隔离电路。

根据单片机输出信号频率的不同可以分成高速隔离输出和低速隔离输入输出。其中高速隔离电路负责脉冲信号的隔离,低速隔离电路负责电平信号的隔离。

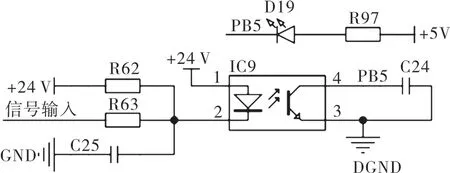

3.3.1 低速隔离电路设计

由于设计输入的信号均为低速信号,因此选用EL357N 光耦来实现所有低速信号的输入输出隔离,可增加系统的安全性,同时减小电路干扰并优化电路的设计。设计电路如图6所示。

图6 低速信号隔离电路设计Fig.6 Isolation circuit design of low speed signal

当传感器被触发时,输入信号为低电平,光耦IC9 的1 号引脚与2 号引脚之间会产生一个能导通光耦的电压差。当光耦导通时,PB5 为低电平会导通至隔离地,同时LED 指示灯D19 亮起。

3.3.2 高速隔离电路设计

由于输出的脉冲需要高频率和强稳定性,因此选用ADI 的ADUM1201 型数字隔离器替代常规6N137 系列光耦进行隔离,其特点是带宽比高速光耦更高、寿命更长,且不存在电流传输比,更加稳定。设计电路如图7所示,图中Q5 和Q6 为脉冲和方向信号输出端 。

图7 高速信号隔离电路设计Fig.7 Isolation circuit design of high speed signal

3.4 通信电路设计

设计中保留1 个串口和1 个调试接口。其中串口负责上下位机进行通讯,调试接口则用于单片机的软件烧写及调试。

CP2102 是专门用于实现USB 转串口的芯片,外围可以不需要任何元件即可构成最简单的USB-UART 方案,通信速率可达1 Mbps。

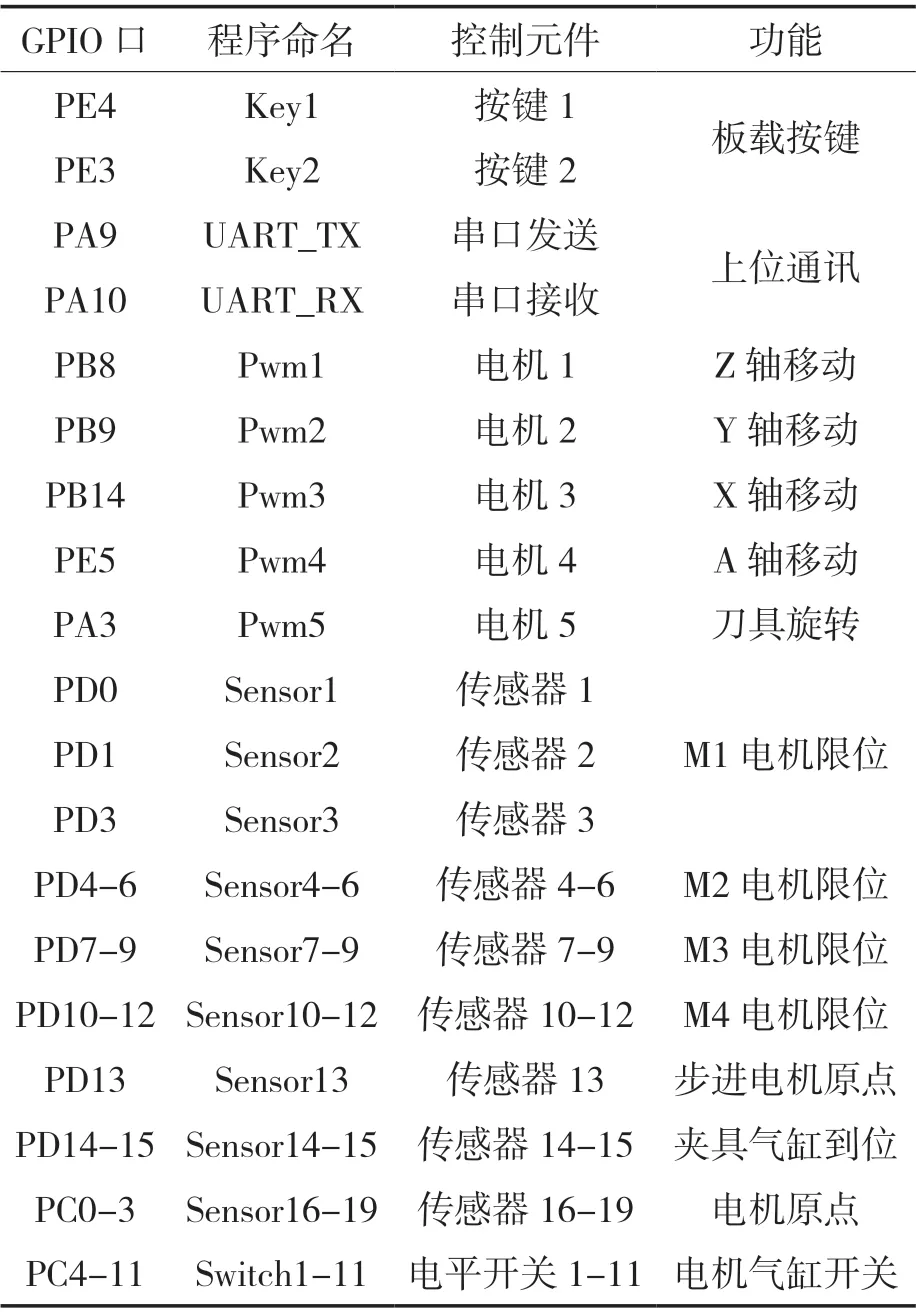

3.5 I/O 口分配规范

完整橘皮内加工试验平台的电机M1~M4、传感器和各电机气缸开关控制端口等配件将以数字量接入控制系统。STM32 芯片的GPIO 口与控制元件之间连接关系如表1所示。

表1 GPIO 口分配表Tab.1 Allocation table of GPIO ports

3.6 PCB 的设计

整个系统分为2 个PCB 板,分别是核心板和主板,核心板通过接插件直接固定在主板上。采用该设计可以在节约成本的同时提高布线的密度,2 个双层板上下连接可以得到与四层板相同的效果。

单片机核心板位于PCB 板的正中心。光耦和脉冲输出端子涉及高速信号放置在单片机核心附近。继电器模块和电源模块由于有感性元器件存在,远离单片机依次分层放置。

4 软件系统设计

软件系统基于硬件进行区分,由上位机模块完成人机交互的界面和程序设计,在下位机模块进行STM32 的程序设计,通信模块主要为STM32与PC 上位机之间的通信协议设计。

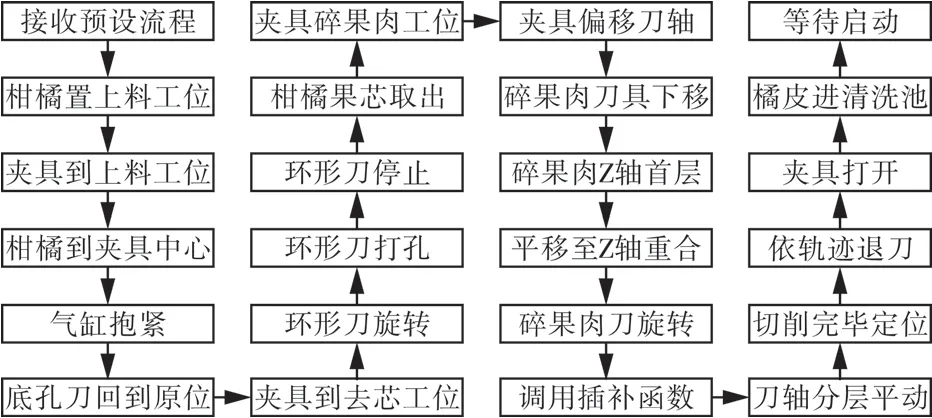

单片机把参数状态发送到人机界面,通过调整参数对夹具、刀具和各坐标轴系进行回零归位。从检测到橘子到位开始,夹具移动到上料工位,经过打孔去芯和碎肉流程,控制三轴上各个电机及刀具复位,机器进入待机等待指令的接收。接收到相关指令后,再执行相关操作。软件设计流程如图8所示。

图8 软件流程图Fig.8 Software flow chart

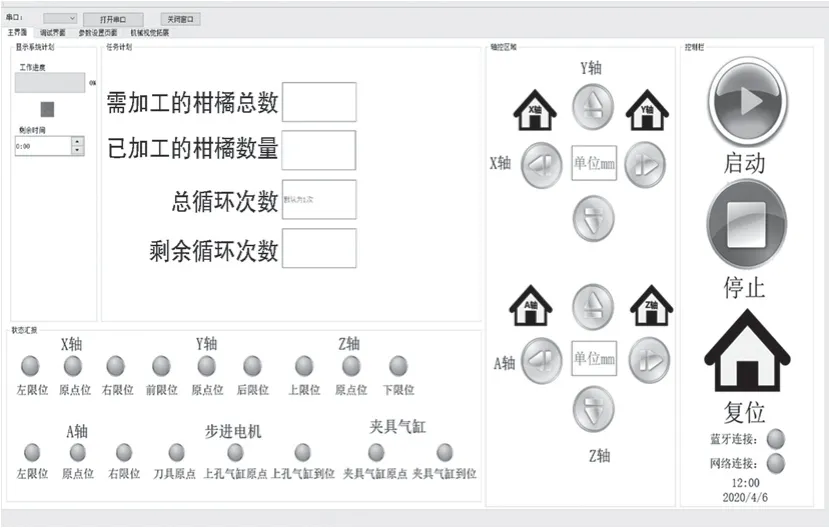

人机交互界面包含控制功能、参数调整功能、状态反馈功能及基础功能。具体介绍如下:

(1)控制功能。控制果皮分离装置的动作,包括橘皮生产全流程的循环运行、单次运行、单步运行及整体复位。对3 个方向运动及所有电机进行单独控制,如X 轴步进及复位、X 轴单独分度定位控制等。

(2)参数调整功能。在上位机人机交互操作界面上,用户能够完成对各个轴的伺服电机相应运行参数的设置,从而改变各个轴的运行速度,读取并修改下位机的各项关键参数。通过对输入电机的脉冲频率控制,由上位机进行相应的转换和计算,实现对电机速度的控制。

(3)状态反馈功能。上位机系统通过识别传感器状态实时显示系统的状态。当有1 个原点传感器未触发,则上位机系统显示未复位,更进一步可显示各轴未在原点位置。同时,下位机执行程序的标志位,显示系统运行状态标志位,均可通过状态反馈系统显示。如当前进行上开孔阶段、碎果肉阶段等,并通过计算预估剩余时间及完成所有任务的时间。

(4)人机交互界面设计。人机交互界面可大致划分7 个区域,包括系统状态、任务计划、参数控制、行程控制、状态汇报、操作控制以及界面切换。如图9所示。

图9 人机交互界面设计Fig.9 Design of human machine interaction interface

5 试验与测试

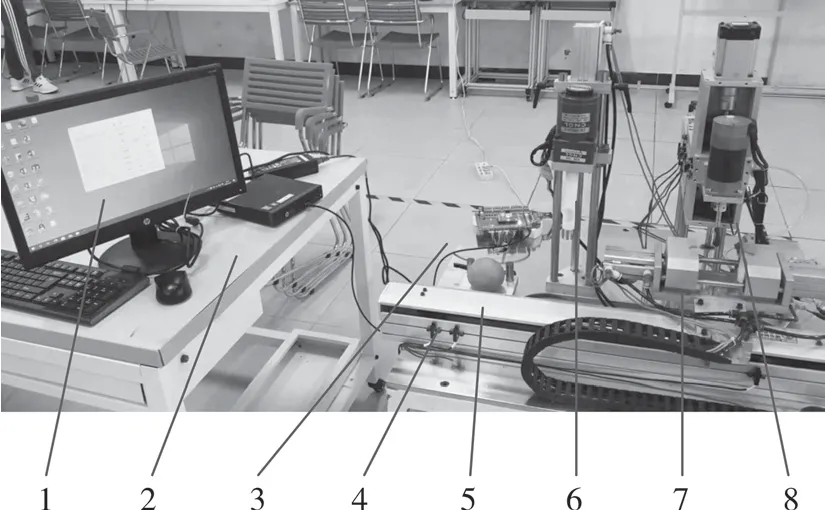

完整橘皮内加工嵌入式试验平台包括上位机、下位机、人机交互界面以及执行装置。如图10 所示。

图10 完整橘皮内加工试验平台Fig.10 Experimental platform of intact orange peel internal processing

上下位机联合调试无误后,进行实物测试,验证设计是否能达到预期要求。

测试选用一批果径为43~46 mm 的柑橘,批次数量为10 个,编号为1~10。在相同的参数设置下,依次将柑橘放入夹具,进行去芯除果肉操作。

清洗后检查果皮损伤程度、果肉清除状况和上下开孔效果,并测量橘皮厚度验证内表面加工的均匀程度等。试验结果如表2所示。

表2 试验结果统计表Tab.2 Statistical table of experimental results

6 结语

设计STM32 完整橘皮内加工嵌入式控制系统试验平台,包括完整果皮分离系统机构平台,嵌入式控制系统硬件电路设计、软件系统设计及人机交互设计。利用STM32 嵌入式单片机代替原有设备的可编程控制器,经调试,每个完整橘皮内加工完成时间在12 s 以内,4 刀联动内加工,加工橘皮可达20 个/min。

通过试验证明嵌入式控制系统相对原有PLC控制系统更加高效、可控性更强。