中国石化华东南川区块、华北彬长区块钻井工程日费制管理体系实践

胡志强 何青水 胡群爱 黄松伟 李 燕 赵小祥 杨顺辉 薛玉志 张 毅 匡立新 梁文龙 刘匡晓 肖 超 李梦刚 牛成成

( 1中国石化石油工程技术研究院;2中国石化油田勘探开发事业部;3中国石化华东油气分公司;4中国石化华北油气分公司 )

0 引言

钻井工程是实现油气发现、油气田产能建设的重要环节,普遍具有高风险、高投入的特点[1-3]。科学规范的项目管理是提升钻井作业时效和工程质量的重要保障[4-5]。为此国内外油公司根据自身勘探开发区块的熟悉程度、作业风险、钻井技术水平、钻井市场供需关系、社区关系、油价高低等因素,采用不同的钻井工程管理模式,主要分为大包制和日费制管理模式[6-7]。当前中国石化普遍采用大包制管理模式,其优势在于费用包干,承包商承担风险和能够部分调动乙方的积极性;劣势在于易忽视工程质量、发生安全环保事故,不利于及时发现和保护油气层,不利于新技术、新工艺的应用。总体而言,大包制管理模式适合于地质认识成熟度高、作业风险低的开发井[8-9]。目前国际主流采用日费制管理模式,其优势在于:(1)利于甲方掌握勘探核心技术和准确把握投资;(2)利于甲方及时发现、保护油气层,实现甲方目的;(3)利于甲方推广、应用新的钻井新技术。劣势在于需要甲方承担风险,前期准备工作复杂,对甲方现场管理人员素质要求高。日费制管理模式适合于地质认识不清晰、作业风险高的探井及评价井[10-13]。

基于此,中国石化决定在新区探井、复杂超深井、技术示范井、产能建设重点井推行钻井工程日费制管理体系,并于2020年启动试点工作,以华东油气分公司和华北油气分公司为主导,中国石化油田勘探开发事业部和中国石化石油工程技术研究院精心制订方案和组织协调,联合石油工程公司按照已通过的“日费制管理试行实施方案”工作部署,积极推进华东南川区块和华北彬长区块共计3口井的日费制管理试点工作,充分发挥日费制管理与技术的甲方主导作用,集成应用系列化优势钻井技术,解决制约地区提速提效的工程技术瓶颈难题,最终形成区域的钻井技术示范模板,缩短区域技术迭代升级路径,助力区域圆满完成“提质、提速、提效、提产”四提工作目标。

1 中国石化钻井工程日费制管理体系构建

1.1 钻井工程日费制管理体系搭建

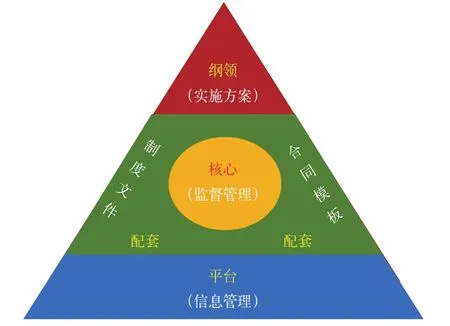

基于中国石化钻井工程日费制试行阶段的工作需要,充分借鉴国外各大油公司的管理经验,形成了“1纲领+1核心+2配套+1平台”的钻井工程日费制管理体系框架(图1)。

图1 中国石化钻井工程日费制管理体系框架Fig.1 Framework of day rate contract management system of drilling engineering in Sinopec

钻井工程日费制管理体系的纲领为“钻井工程日费制管理试行实施方案”,明确了领导层、工作办公室、实施组、运行组4个层级的责任主体,按建井工序梳理了各层级、各单位的职责分工;核心为“监督管理”,制订了监督工作基本制度、资质要求、考核办法,分专业梳理了监督管理工作范围,编制了7个专业的现场监督管理工作手册;配套为“制度文件”与“合同模板”,制度文件包括:日常工作制度、工程设计与审批制度、新技术论证与审批制度、技术跟踪与支持、文档管理制度、工作汇报制度、财务管理制度、日费制项目激励制度等,合同模板是项目管理模式的直接体现;平台为“钻井工程日费制项目信息管理平台”,具有文档管理与信息资料多方共享功能,为实现日费制项目信息管理及时性和可追溯性提供手段,具体管理体系构成如表1所示。

表1 中国石化钻井工程日费制管理体系构成表Table 1 Composition of day rate contract management system of drilling engineering in Sinopec

1.2 日费制项目组织管理运作模式

中国石化钻井工程日费制管理体系建立过程中,除了参考国外成熟经验外,还集中考虑了中国国情,首先设置了甲方主导、委托管理两种推行模式,同时提供了详版(适用于市场化招标)与简版(适用于系统内招标)的菜单化合同模板,最后形成了日费制+大包制、日费制+米费制等耦合模式,初步形成了具有中国石化特色的钻井工程日费制管理体系。以合同模板为例,制订了X+N合同模板。X指日费制合同,主要包括钻机服务合同、钻井液服务合同、录井服务合同、测试服务合同等;N指大包制合同,主要包括监督服务合同、工程设计及技术支持合同、钻井提速服务合同、定向与井身质量监测服务合同、固井服务合同、测井服务合同、试气服务合同、压裂材料及压裂工具技术服务合同、压裂工程和泵送桥塞及射孔技术服务合同、钻井废弃物不落地服务合同。X项日费制合同模板与N项大包制合同模板突出了甲乙双方职责详细划分、日费取费标准。图2为华东南川区块日费制采取的4+10合同模板。

图2 华东南川区块日费制采取的4+10合同模板Fig.2“4+10 contract template”of day rate contract in Nanchuan block of Sinopec East China Oil & Gas Company

1.3 日费制管理信息系统

为有效支撑现场施工,建立了专家远程跟踪决策工作机制,突显了专家技术支撑作用。日费制项目启动后,日费制专家及运行组负责向现场录井房装配石油工程决策支持系统以保障数据采集与传输,向现场钻井监督、日费制专家及运行组、油气田分公司、油田勘探开发事业部等安装客户端,并以此作为远程跟踪和技术支持的主要手段。日费制项目施工中,日费制专家及运行组应组织专家开展7×24h远程跟踪与预警,跟踪现场工程参数,及时纠正与工程设计的偏差。日费制管理工作汇报使用“钻井工程日费制项目信息管理平台”进行文字汇报,多方会议时使用“石油工程决策支持系统”进行视频汇报交流,如图3所示。

图3 石油工程决策支持系统示意图Fig.3 Sketch diagram of decision-making and support system of petroleum engineering

1.4 日费制新技术论证

钻井工程日费制管理体系突出了甲方管理责任,特别是新技术应用、工程设计审批等工作环节。为了强化日费制项目中的科技支撑作用,制订了新技术论证与工程设计工作流程,通过审批的钻井新技术可直接纳入到工程设计中,以加快成熟工程技术现场推广应用,推动区域钻井工程技术革新,实现提质、提效、提速、提产的工程目标。为激发日费制项目各方参与的积极性,创新性地制订了不同井别、差异化的项目管理量化评级与激励办法,重点从工程质量、施工进度、成本控制、管理指标、油气发现/产量等方面进行评定,通过激励办法将日费制项目管理方、关键作业实施方捆绑在一起,实现利益共享的目的。

2 华东南川区块提速提效钻井示范技术

2.1 工程概况

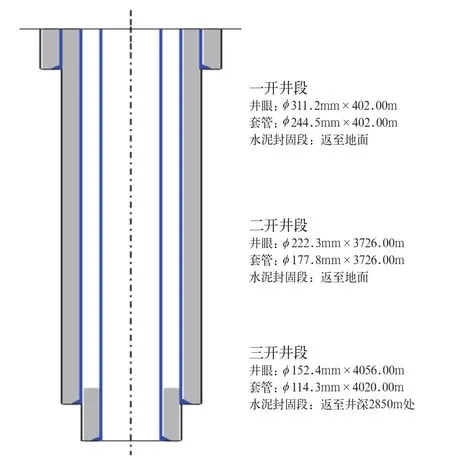

胜页14-3HF井和胜页14-4HF井是中国石化华东油气分公司在重庆市南川区块DP14平台布置的两口页岩气水平开发井,也是中国石化为钻井工程日费制管理体系进行市场化运行而在国内试点的第一口和第二口日费制井,目的层为龙马溪组一段③小层。钻遇地层具有缝洞发育、漏失风险高、倾角大、研磨性强和可钻性差等特点,钻井过程中面临浅表地层坍塌掉块、漏塌同存、蹩跳钻严重、机械钻速低、压裂气窜及异常高压等诸多复杂难题[14-15],井身结构如图4所示。

图4 胜页14-3HF井和胜页14-4HF井井身结构示意图Fig.4 Schematic well structures of Well Shengye 14-3HF and Well Shengye 14-4HF

胜页14-3HF井于2020年6月30日一开钻进,2021年3月23日完钻,完钻井深为5370m,实际钻井周期为45.42天,较设计缩短13.58天,创南川胜页区块井深超过5000m页岩气水平井钻井周期最短纪录。胜页14-4HF井于2020年8月2日一开钻进,2020年11月5日完钻,完钻井深为5017m,实际钻井周期为65.1天,全井平均机械钻速为10.75m/h,其中二开机械钻速为12.15m/h,较同平台同比提高55.27%。

两口日费制井采用地质工程一体化导向技术,储层钻遇率达到100%,其中胜页14-3HF井压裂改造后,测试产气13×104m3/d,较区域平均值提高150%。同时,胜页14-3HF井节约钻机作业日费166万元,较预算节约了25.54%。形成了以电磁波随钻测量技术、三低两强甲基聚醇水基钻井液技术、高密度钻井液重晶石回收技术、低黏高切油基钻井液技术等为主的技术模板,达到了提速、提效、降本及技术可复制、可推广的目的。

2.2 电磁波随钻测量技术

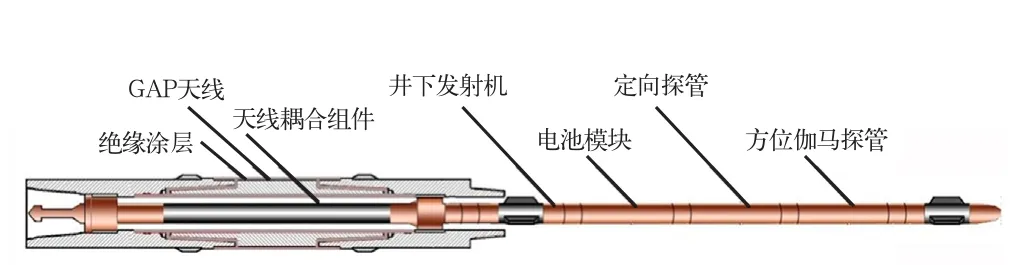

在川东高陡褶皱带区块,井位部署较密集,给上部井段的井眼防碰工作带来很大压力。同时DP14平台上部地层漏失严重、表层地质状况复杂造成钻具振动大及采用清水强钻技术等客观原因的存在,使得常规随钻测量(MWD)无法进行随钻测量服务,只能靠投放多点、吊测等工艺进行井眼轨迹监测,大大降低了钻井效率。针对这些客观状况,胜页14-3HF井和胜页14-4HF井在南川工区导管施工中首次使用电磁波随钻测量技术监测井斜、指导优化钻井参数,通过井下仪器(图5)将测量所得数据加载为电磁波信号,由电磁波发射机将信号向四周发射出去,地面信号接收装置接收电磁波信号并进行一系列信号处理,得到井下实时测量数据[16]。

图5 电磁波随钻测量井下结构图Fig.5 EMWD downhole assembly diagram

在胜页14-3HF井、胜页14-4HF井的导管和一开施工过程中,面对上部井段失返性漏失、钻遇易坍塌的砾石层导致的扭矩大、振动大等恶劣工况,电磁波随钻测量(EMWD)信号传输连续、准确,大大提高了钻井时效。胜页14-3HF井和胜页14-4HF井共计入井215h,施工井段分别为0~970m和0~678m,在胜页14-3HF井一开完钻深度970m时信号依然连续、稳定。通过电磁波随钻测量技术监测井斜、优化钻井参数,避免了各开次井段井斜、位移过大等问题,目前该技术已经在南川区块有效地推广使用。

2.3 φ228mm高性能射流冲击器

DP14平台开发井自上而下依次钻遇第四系,中三叠统雷口坡组,下三叠统嘉陵江组、飞仙关组,上二叠统长兴组、龙潭组,下二叠统茅口组、栖霞组、梁山组,中志留统韩家店组,下志留统小河坝组、龙马溪组,开发采用导管+三开井身结构,其中二开中、下部地层以石灰岩、页岩为主,燧石、硅质含量高,硬度高、研磨性强、可钻性差,已钻井在该井段多出现机械钻速低、钻头磨损快的问题,虽采取优选破岩钻头,调整钻井及水力参数等多种技术措施,但效果较差。邻井在该井段平均机械钻速依然在5m/h以下,且钻头起出后磨损严重,极大地影响了该井段的提速破岩效果和钻井时效,针对以上技术难题,开展了DP14平台钻遇地层的岩石力学和抗钻特性分析,如图6所示。

图6 DP14平台岩石力学及抗钻特性曲线Fig.6 Rock mechanics and anti-drilling characteristic curve of DP14 platform

从图6可见,DP14平台在中、下部地层岩石单轴抗压强度较高,最高超过180MPa,可钻性级值较大,最大为8,为硬到坚硬地层。为了进一步提高南川DP14平台二开φ311.2mm井段机械钻速,优选两套针对硬地层提速破岩和钻头保护的φ228mm高性能射流冲击器[17],通过优化钻井参数(钻压为40~160kN,转速为40~50r/min,泵压为10~25MPa,排量为30~60L/s,扭矩为10~25kN·m),制订了射流冲击器与大扭矩螺杆及常规螺杆配合使用的施工方案。应用结果表明,射流冲击器在全程应用过程中工作稳定,扭矩平稳。复合钻进中,钻时减少近半,定向钻进中,工具面摆放平稳,信号传输稳定,滑动钻进钻时减少1/4~1/2。在软硬夹层井段有效保护钻头,延长钻头进尺。射流冲击器工作时间在100h以上,在南川及其他钻井区块具有推广应用价值。

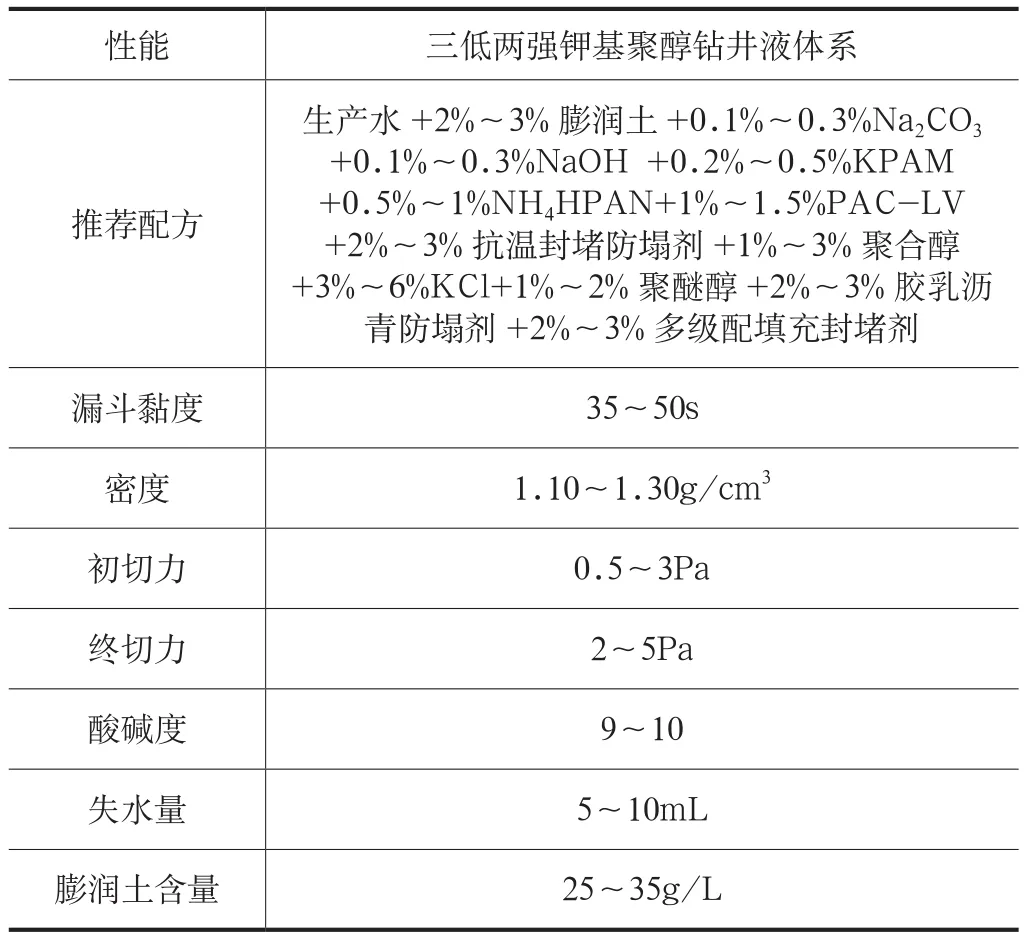

2.4 三低两强钾基聚醇钻井液技术

南川区块二开下部地层盐膏层侵入严重,钻井液流变性易失稳,采用具有“低膨润土含量、低黏切、低固相、强封堵、强抑制”特点的三低两强钾基聚醇钻井液体系降低了循环压耗,配合颗粒级配封堵措施,提高了地层承压能力,避免了韩家店组、小河坝组易漏等地层发生漏失;结合多元协同井壁稳定理论[18],强化抑制、强化封堵,减少地层的总吸水量,提高抑制性,阻止岩石的水化等,从而提高井眼质量,解决了龙潭组、韩家店组、小河坝组多发掉块的问题,全井钻进过程中无井下复杂,其配方参数如表2所示。降低三低两强钾基聚醇钻井液体系中亚微米颗粒含量可大幅度提高机械钻速,在胜页14-3HF井和胜页14-4HF井中钻井液膨润土含量控制在18~19g/L,漏斗黏度控制在38~40s,失水量稳定在4~5mL,钻井过程中摩阻降低10~20t,扭矩降低50%,钻井速度明显提高,两口井套管一次到位,固井施工顺利。

表2 三低两强钾基聚醇钻井液体系配方参数表Table 2 Formula parameters of three-low and two-strong potassium polyol drilling fluid system

2.5 高密度钻井液重晶石回收技术

胜页14-3HF井和胜页14-4HF井在三开钻进过程中采用高密度油基钻井液,现场作业过程形成了包括振动筛、除砂除泥器、高低速双级离心机组成的多级净化设备体系。在高低速双级离心机系统中,低速离心机放在第一级,分离因素为500~700,对于低密度固相,分离点为6~10μm,对于高密度固相,分离点为4~7μm,分离出的重晶石排回钻井液罐中以回收重晶石,分离出的液体先排入一个缓冲罐中,再用泵把缓冲罐中的液体送入高速离心机中。高速离心机的分离因素为1200~2100,分离点为2~5μm,高速离心机分离出的固体排出罐外,液体回到循环系统中,采用“两机”系统既可以有效清除有害固相,又可以防止大量浪费重晶石。胜页14-4HF井在三开压裂影响造成三开钻井周期大幅增加的情况下,通过高、低速离心机串联使用,油基钻屑处理量为333.9t,与同平台其他井相比,减少238.77t,单井节省油基废弃物处理费用30余万元。

2.6 低黏高切油基钻井液技术

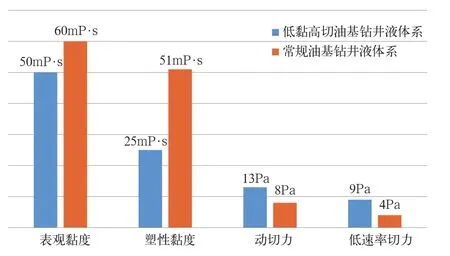

针对南川区块页岩气长水平层段摩阻大、携岩洗井效率低、油基钻井液因邻井压裂液侵入导致体系崩溃,井下易坍塌等问题,胜页14-3HF井、胜页14-4HF井在原油基钻井液的基础上,建立了具有体系稳定性好、抗污染能力强、封堵抑制性能优的低黏高切油基钻井液体系[19],其性能如图7所示。通过使用氧化沥青温敏型封堵剂、纳微米级碳酸钙封堵剂、多颗粒级配碳酸钙封堵剂,控制钻井液高温高压滤失量小于2mL,维护了井眼稳定;将钻井液流型调至层流,减轻对破碎带的冲刷。根据井下情况,适当提高钻井液密度,以力学作用稳定井壁;使用高效乳化剂和润湿剂将钻井液破乳电压保持在1100V,并预先加入足量的生石灰以提高抗压裂液污染能力,防止压裂液造成钻井液体系崩溃引发的井塌。

图7 低黏高切油基钻井液性能Fig.7 Performance of low-viscosity and high shear oilbase drilling fluid

低黏高切油基钻井液体系有效解决了南川区块胜页14-4HF井下套管期间40m3压裂液侵入对油基钻井液稳定性的影响。受到压裂液污染后,低黏高切油基钻井液性能稳定,套管在裸眼段静止40h、相对密度高达2.3的情况下,没有出现井眼坍塌和重晶石沉降现象,套管顺利下达预定井深;胜页14-3HF井在3700m处遇到压裂液污染,由于采用低黏高切油基钻井液体系,钻井液体系稳定,没有出现井塌等恶性事故,钻井顺利。1800m水平段摩阻为18~20t,摩阻和扭矩只有邻井的50%。

2.7 地质工程一体化地质导向技术

目前国内页岩气的主要勘探开发目的层为志留系龙马溪组和奥陶系五峰组海相页岩层,含气页岩层平面分布、厚度、品质和含气量等主要页岩评价参数均有不同程度的变化。由于储层埋藏深、构造复杂、品质相差较大,水平井段钻遇页岩脆性矿物含量、TOC、含气性、孔隙结构等不同,水平井产能存在较大的差异。保障水平井段井眼轨迹在优质储层中钻进,提高优质页岩储层钻遇率是开发非常规页岩气资源的最有效手段[20]。地质工程一体化的随钻地质导向技术是在水平井钻进过程中,综合利用地质、地震、随钻测井、随钻测量、录井等数据,实时判断钻遇地层信息,指导井眼轨迹调整的一项技术。该技术可提高油气藏钻遇率,增加井眼轨迹与优质储层接触面积(增加有效泄油气面积),从而提高水平井产量,水平井随钻地质导向实时评价技术流程如图8所示。

图8 水平井随钻地质导向实时评价技术流程Fig.8 Technical process of real-time evaluation of geosteering while drilling in horizontal well

胜页14-3HF井和胜页14-4HF井位于川东高陡构造带东胜南斜坡,主要目的层为上奥陶统五峰组—下志留统龙马溪组下部页岩气层段,胜页14-3HF井水平段长1875m,水平段在①—④小层穿行,在①—③小层气测显示较活跃,在④小层气测显示稍差,达到了地质设计目的,探明了该井局部构造;胜页14-4HF井水平段长1452m,②+③小层钻遇率为100%。两口井水平段地层产状变化与钻前预测基本一致,钻进过程中,物探资料可以参考,并利用邻井资料及现场实钻提前预计下部地层倾角变化,及时调整井眼轨迹,确保轨迹在优质储层中穿行。

3 华北彬长区块提速提效示范技术

3.1 工程概况

彬4井是中国石化华北油气分公司在甘肃省宁县彬长区块的一口重点直探井,也是中国石化为钻井工程日费制管理体系进行市场化运行的一口日费制探井,其井身结构如图9所示。

图9 彬4井井身结构示意图Fig.9 Schematic well structure of Well Bin 4

彬4井于2020年12月19日一开钻进,2021年1月23日完钻,完钻井深为4056m,钻井周期为35.06天,较设计提前16.94天,缩短了32.58%;取心3筒,总进尺为21.37m,收获率达100%。全井平均机械钻速为16.06m/h,较同区块同井型邻井提高180.65%,创区块最高纪录。单井成本较预算节约169万元,降幅达12.39%,形成了以特殊地层钻头精细化设计技术、预弯曲钻具组合设计技术、基于人工智能的钻井提速技术、强封堵强抑制成膜防塌钻井液技术等为主的技术模板。

3.2 特殊地层钻头精细化设计技术

彬4井一开井段地层松软、易发育罗汉洞,垮塌、井漏问题较为突出,设计采用φ311.2mm S1952G型PDC钻头配合高转速螺杆,采取小钻压、低排量的钻井参数,有效降低了钻井复杂风险的同时,提高了钻井作业效率。二开井段上部砂泥岩互层含煤层,地层耐磨性强,下部地层可钻性级值在5~7之间,且地层含砾石,需要设计耐磨、耐冲击且使用寿命较长的PDC钻头。根据“地层特性—钻压—PDC齿尺寸”吃入深度理论模型,综合考虑PDC齿尺寸、钻压、地应力等因素,建立计算牙齿吃入地层深度模型,对PDC钻头进行了精细化设计优化,主切削齿采用进口天然金刚石,同时从齿形、部齿密度及部齿角度进行优化。二开共设计使用3只φ222.3mm S1655FGA2型PDC钻 头、1只φ222.3mm S1646FGA型PDC钻头,如图10所示。通过优化钻头冠部弧线设计、刀翼布置和布齿密度,钻头冠顶局部加密布齿,钻头外锥局部降低布齿密度,来提高钻头的机械钻速。对切削齿的抗冲击性有很高要求,在钻头主切削位置斧型齿和柱型齿配合使用,在钻进地层时对井底预破坏,再由斧型齿进行切削,这种新型的切削结构同时具有较高的抗冲击性和高攻击性,另外再提高水马力作用,小喷嘴直径高压喷射,进一步提速、提效。

图10 彬4井二开PDC钻头优选Fig.10 PDC bit selection for the second spud of Well Bin 4

三开地层为砂泥岩互层且含页岩,扩径、坍塌掉块风险高,以防缩径、防垮塌和井漏风险为主,共采用3只φ152.4mm S1653FG型PDC钻头,配合等壁厚大扭矩螺杆,强化钻井和水力参数(钻压为50~100kN,转速为40~50r/min,泵压为26~28MPa,排量为12~22L/s,扭矩为4~5kN·m),实现三开井段高效破岩、防斜打直和有效携岩的目的。

3.3 预弯曲钻具组合设计技术

彬4井所在的彬长区块浅部地层软硬交错显著,非均质性强,容易出现钻井偏斜问题。该井设计采用单稳定器单弯螺杆+单稳定器防斜预弯曲钻具组合,在钻井实践过程中,利用动力钻具的高速旋转和钻具组合的涡动效应[21-22],在钻头处形成一个较大的防斜力,促使井眼保持垂直,有效地控制了井斜,释放了钻压,使用常规随钻测量仪器监测井斜,指导优化钻井参数,采用反扣方式严格控制井斜、减小井底位移,直井段中完时,使用电子多点复测井斜,彬4井井口到二开中完井斜随井深变化如图11所示。

图11 彬4井井口到二开中完井斜随井深变化Fig.11 Well deviation with depth from the wellhead to the second spud of Well Bin 4

结果显示,彬4井全井井身质量控制良好,3200m深的直井井底偏移量平均小于10m,实现了防斜打快的目标,完钻最大井斜为1.3°,最大全角变化率为0.75°/30m,最大水平位移为34.42m,实钻平均井径扩大率为5.76%。同时,三开用1.25°单弯双扶螺杆代替直螺杆,增加扩径效果,利于井下安全,彬4井全井段钻具组合如表3所示。

表3 彬4井钻具组合表Table 3 BHA list of Well Bin 4

3.4 基于人工智能的钻井提速技术

针对地质不确定性、钻井施工风险高、钻井破岩机理复杂、常规AI算法局限性等难题,深度融合大数据、人工智能、自研专业算法和经典工程理论,考虑不同钻速影响因素,通过井筒地质环境模拟和破岩过程仿真构建数字孪生体,利用虚拟钻井实现提速方案预演和智能优化(图12)[23]。研制了AlphaDrill钻井提速智能优化软件,实现了岩石特性评价、多源大数据分析、机械钻速仿真和参数优化设计等功能,完成30余口井历史数据分析和随钻跟踪评价,通过钻井地质环境因素描述,优化钻井参数,分层优选高扭矩螺杆、高转速螺杆和高效PDC钻头,有效指导了彬4井工程设计和施工,全井平均机械钻速为16.06m/h,较同区块同井型邻井提高180.65%,其中一开平均机械钻速较同井型邻井提高76.42%,二开平均机械钻速较同井型邻井提高93.58%,三开平均机械钻速较同井型邻井提高201.35%,均创区块纪录。

图12 基于数字孪生的虚拟钻井Fig.12 Digital twin based virtual drilling

3.5 强封堵强抑制成膜防塌钻井液技术

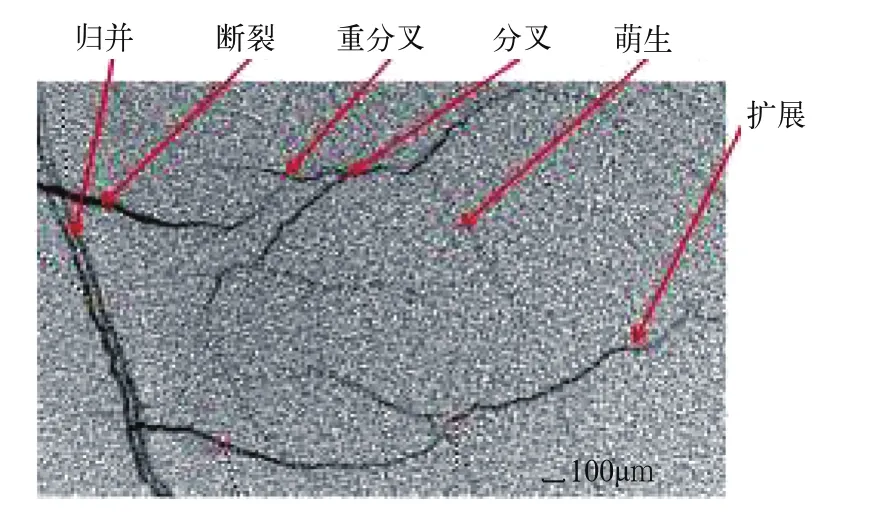

彬4井二开井段裸眼段长达3300m,漏塌同存矛盾突出,存在着漏失点多、分布广,纸坊组、石河子组等多套地层易坍塌的特点,分析前期已钻井,发现从纸坊组开始,易发生坍塌掉块,起下钻不畅,井径扩大率高,井壁坍塌严重,影响钻井时效。易塌井段岩石亲水性强,具有较强的毛细管效应、自吸水化致裂作用,矿物颗粒间微孔缝是产生毛细管效应的内在原因,自吸水化作用产生次生裂缝破坏是导致地层井壁失稳的主要原因之一[24]。通过分析井壁稳定失稳微观机理,发现岩石用水浸泡后进行试验,出现明显的微裂纹,从图13上可清晰地看出裂缝起裂、扩展及破坏的演化全过程:微裂纹萌生→扩展→分叉→归并→重分叉→再扩展→贯通→宏观破坏,微裂缝的形成发展没有规律,与毛细管效应大小相关。流体与岩石相互作用致使岩石破坏的实质就是一种从微观结构变化导致其宏观力学特性改变的微观演化过程,即微观结构发生变化,促使宏观破坏,而化学抑制剂具有抑制延迟岩石自吸水化的作用。

图13 彬4井裂缝发育Fig.13 Characteristics of fracture initiation and evolution in Well Bin 4

因此,优化强封堵强抑制成膜防塌钻井液体系配方,控制钻井液膨润土含量在25~30g/L,在钻进过程中KPAM配制成0.3%~0.5%的胶液交替补充,以提高钻井液的抑制能力和包被能力;每天及时补充封堵防塌降滤失剂、超细碳酸钙、多级配封堵剂强化封堵,提高泥饼质量;当井下出现掉块、垮塌等井壁失稳情况时,在保证钻井液封堵能力的基础上,可继续适当提高钻井液密度,每次提高0.02~0.05g/cm3进行循环观察,直至井眼稳定;充分利用四级固控设备清除钻屑和有害固相,保持合理的钻井液密度和含砂量;完钻后,应进行短起下钻,充分循环钻井液,性能均达设计要求后,方可起钻,确保下套管固井作业顺利。

4 结论

(1)针对中国石化国内大包制管理模式的弊端,引入了国际通用的日费制管理理念,通过吸收国际各大油公司日费制管理模式的优点,结合国内市场技术现状,形成了“1纲领+1核心+2配套+1平台”具有中国石化特色的钻井工程日费制管理体系,指导性和可操作性强,可充分发挥甲方主导作用和“三效”驱动作用,通过日费制管理与技术的融合应用,提高生产时效,为后续日费制工作完善和推广奠定了坚实的基础。

(2)南川胜页14-3HF井、胜页14-4HF井和彬长彬4井的顺利完井标志着日费制试点第一阶段的工作完成,基本实现了体系实践的目标任务,凭借日费制甲方主导和高效管理的优势,推进新技术、新装备应用,迭代升级,有力推动了区域技术实现系列化、标准化和模板化。

(3)日费制第一阶段存在钻机队伍选择范围小,钻机部分设备未能达到合同要求,施工作业中限制了钻井技术参数强化等问题,必须尽快推进钻井装备配套标准化与升级工作;目前日费制现场监督人才队伍略显不足,尤其是缺少高水平的监督人才队伍,日费制对现场钻井监督、地质监督、钻井液监督、固井监督、测井监督等提出更高要求。

(4)基于日费制甲方主导的优势,需要进一步突出技术的迭代升级,对于试点阶段成功应用的诸如钻井参数敏感性分析、大数据分析、旋冲钻井等要做到完善固化,形成技术模板,并在同区块进行推广应用。开展大数据、人工智能技术在风险防控、提速提效、方案优化等方面的应用研究,完善石油工程决策支持系统,提高数据采集质量与完整性,推进日费制管理的数字化转型和智能化升级。

(5)创新日费制管理模式,强化激励机制,探索“价值共创、效益共享”的管理新模式,最大限度发挥甲乙双方的能力,达到甲乙双方互利共赢,实现日费制可持续发展,下一阶段要利用日费制管理模式,提高对乙方的激励力度,助力超长水平段水平井先导试验等各项“四提”工作不断取得新突破,实现甲乙双方互利共赢。