基于缩比台架的摩擦材料粘滑特性方法研究

李爱红 李康 龙江虹 吴耀庆 许喜伟 杨永盛

(珠海格莱利摩擦材料股份有限公司,珠海 519110)

1 前言

汽车制动器摩擦蠕动噪声是一种在极低车速和较低制动压力下,频率通常<1000 Hz 的低频噪音,由制动器摩擦振动激发的非线性振动噪声问题。近年来,随着全球范围内自动变速汽车的加速普及和城市交通拥堵情况日益加剧,制动器蠕动低频噪音问题日益突出,成为困扰业界的前沿技术难题。因此,制动器的蠕动低频噪音控制水平成为汽车制动器设计、摩擦材料开发水平的重要标志,备受业界重视。

摩擦蠕动噪声的发生机理复杂,影响因素众多,业界普遍认为其根本原因是制动盘摩擦块间的粘滑自激振动,可以通过空气或者车辆底盘系统传递到车内。通常情况下车内蠕动噪声比车外蠕动噪声大,所以一般都是通过结构传递到车内。因此针对蠕动评价方法也主要集中在测试其传递过程及传递之后的声音/振动表现情况来评估噪声,如台架评价、整车评价等方法;业界尚未建立制动器蠕动的试验规范或测试标准,不同研究者按照各自研究目的建立了不同的试验方法与相应的测试平台。综合来看,目前研究虽然对蠕动的发生工况和基本特征有了较为全面的认识,但对其发生机理和关键影响因素仍缺乏深刻认识,尚未建立切实有效的控制措施。其中的关键原因之一就是目前的试验分析与评价以主观评价为主,不仅耗时长、重复性差,而且由于没有建立主观评价结果与客观测量指标之间的映射关系,严重影响了关键因素的诊断和有效控制措施的开发。BRECHT J[1]认为粘滑现象与速度呈负相关关系,也就是说盘和片在极低转速下的粘滑现象是产生蠕动噪声的主要因素。一些学者如CHAO G[2]、LEINE R I[3]、DENNY[4]、KANG J[5]、BEHRENDT J[6]等建立模型和理论来解释粘滑现象,另外YOON S W[7]、VELDE F 和BAETS P D[8]、KIM S S[9]用试验数据证实了粘滑现象的影响。最近,NEIS P D[10-11]用磨损试验机模拟粘滑现象过程并与实车取得了好的相关性。

本研究旨在模拟极低转速下盘和片之间的微振动,并提取合适量化指标;经过验证,该方法具有重复性,且提取的5 个量化指标均与整车蠕动噪声评分有较强的负相关关系。

2 试验方法

2.1 试验设备简介

本文采用缩比试验台,缩比试验台是以相似制动理论为基础的试验方法,以1∶5 的比例将全尺寸的产品和流程按照比例缩小,采用与全尺寸试验相同的程序,模拟实际工况进行测试;其试验结果与全尺寸试验有很好的一致性。图1 为设备外观,制动钳为定钳,如图2 所示,定钳所用的制动盘、样件夹和样件如图3 所示。

图1 设备外观

图2 定钳和盘

图3 缩比台专用制动器配件

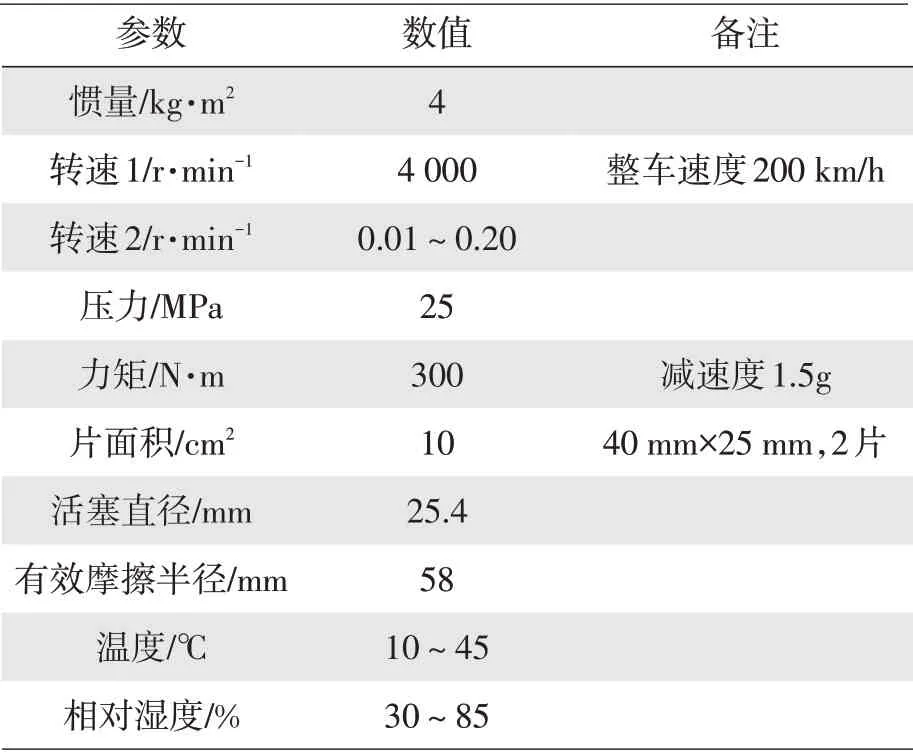

为了模拟极低转速,缩比试验台加装了第2 电机,转速可低至0.2~0.01 r/min,使极低转速成为可能。表1 为设备参数表。

表1 缩比试验参数表

2.2 整车介绍

整车为乘用车高尔夫-嘉旅车型,试验车参数如表2,外观如图4 所示。整车试验的样件安装在整车的2 个前轮上,后轮采用同一个样件排除后轮干扰。

表2 整车参数

图4 整车和坡道

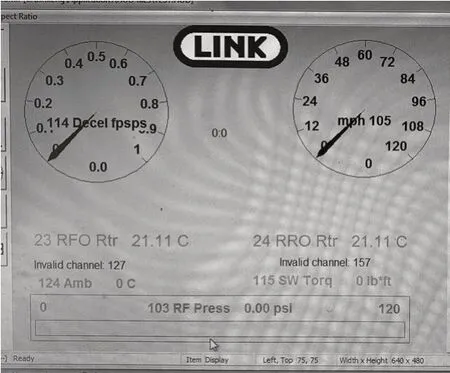

整车试验分为3 个场景,平地、10%坡道和20%的坡道;环境因素有冷态、环境维持态、湿态、热态,为了和缩比试验粘滑特征的环境维持态做对比,这里只选择环境维持态整车评分来和缩比结果做对比。整车评价是由有经验的司机对不同配方进行蠕动噪声(Creep Groan)的整车评价。评价时,整车工程师不知道缩比粘滑试验的表现,用V3802 系统进行采集不同工况下Groan 出现的压力并记录,采集系统面板如图5。

图5 V3802数据采集系统面板

2.3 样件准备

准备4 个典型配方的样件,配方本身差异明显。4 组样品分别取样做缩比粘滑试验和装车试验。配方如表3所示,分别为半金属配方A、低金属配方B、NAO配方C和NAO高摩擦系数配方D。

表3 4个样件的配方组成(质量分数) %

2.4 试验程序

缩比粘滑试验程序包括3 个部分,分别是基准粘滑、环境维持粘滑和恢复粘滑特征,如表4 所示。粘滑试验开始前,磨合200 次,保证摩擦片与制动盘之间充分磨合,接触良好。本文只对环境维持段的粘滑特征进行分析,因为环境维持段的粘滑特征最为明显,与整车环境维持相对应。

表4 粘滑特征测试程序(采样频率250 Hz)

整车坡道蠕动噪声试验程序包含磨合、磨合后热态、磨合后环境维持10 h(放置一夜),因只对比环境维持段的评价,所以表5 仅截取磨合和环境维持段试验程序。磨合程序为100 km/h 减速至80 km/h,减速度为0.35g,磨合150 次。环境维持10 h,环境温度为室温,环境相对湿度在65%~90%。和缩比粘滑试验的试验条件形成对等,可直接进行比较。

表5 整车坡道Creep Groan试验程序

2.5 试验结果

2.5.1 粘滑曲线解读

在缩比试验台极低的转速(0.05 mm/s 线速度,有效摩擦半径处)下,模拟出一个个连续的锯齿状力矩曲线。图6a 为软件输出的扭矩图,图6b 为图6a 中3 个锯齿的放大图;此图为配方C 在2 MPa 压力条件下相对湿度85%环境维持10 h 后的试验曲线。在图6b 放大图中更能清晰的看到锯齿状,这种锯齿状的图被称为Stick-Slip(粘-滑)图。在图6b 中的粘着段,力矩爬上,制动盘和制动片之间相对静止,力矩增大,能量积累;当力矩达到最大值时,制动盘和制动片之间产生滑移,同时伴随声音和能量的释放,这为滑动段。在极低转速下,可以清晰观察到这种粘滑现象存在并伴随“吱吱”的低频噪音。

图6 软件试验扭矩(采样频率250 Hz)

2.5.2 粘滑曲线量化指标

在粘滑试验中,很多研究者运用粘滑机理都使用了静摩擦系数μs和动摩擦系数μd[7-9]和能量释放速率[10-11]来评价粘滑现在和蠕动噪声。本文对连续的、均匀的3个锯齿进行分析计算,提取指标有力矩差ΔT、粘滑功ΔE、动静摩擦系数差值Δμ、摩擦系数率Δμ/μd和能量释放速率SP,根据图7 锯齿示意图进行计算,图中,ta为粘着时间;tb为滑动时间。

图7 锯齿示意

动静力矩差计算见公式(1)。

式中,Ts为静力矩;Td为动力矩。

粘滑功是粘着段能量的积累,能量积累越大,蠕动噪音的趋势会越明显。

粘滑功计算见公式(2)。

式中,n为采样点数;Rf为有效摩擦半径。

动静摩擦系数差值被认为是影响蠕动噪声产生的最主要因素,动静摩擦系数差值越大,其波动或者振动振幅越大,那么蠕动噪音趋势会越明显。

动静摩擦系数差值计算见公式(3)。

摩擦系数率ζ是动静摩擦系数差值与动摩擦系数的比值,见公式(4),排除了因摩擦系数本身带来的高和低。

能量释放速率SP是滑动段动静力矩差值与释放时间的比值,是单位时间力矩的释放速率,见公式(5)。如果释放速率大,蠕动噪音的趋势会明显。

式中,250 为采样频率250 Hz。

目前本文用以上5 个参数去评价样件的粘滑特征,试验结果在3.3 节进行讨论。

3 结果与讨论

3.1 缩比粘滑试验结果

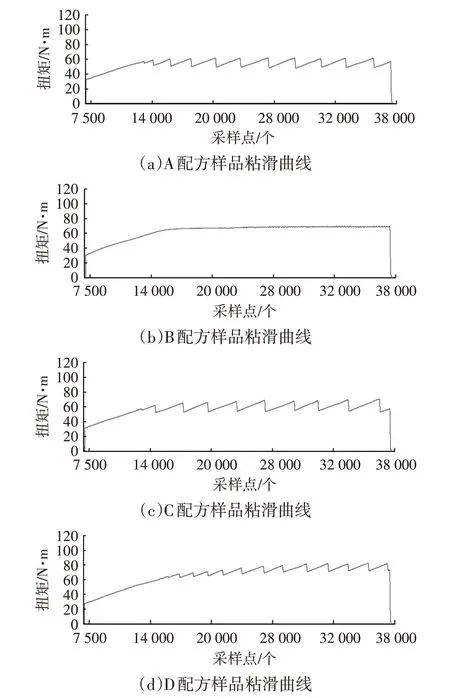

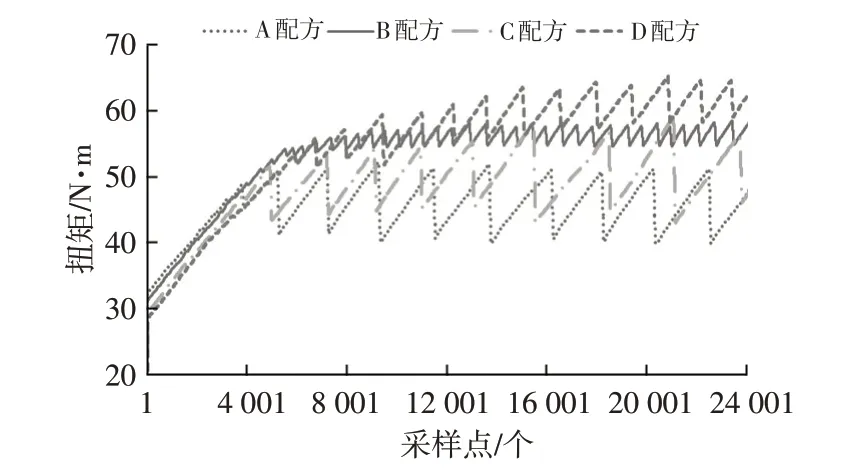

图8 为缩比粘滑试验测试的4 个配方的曲线,从图中可以明显看出4 个材料是有较大差异的。将4 条曲线放在一张图上进行对比,如图9 所示,明显可以看到4 条曲线的锯齿差异较大。图中表明,半金属配方(A 样件)和低金属配方(C 样件)的锯齿比较大,其次是高摩擦系数的NAO(D 样件),锯齿最小的是NAO 材料(B 样件)。

图8 不同配方在相同条件下的粘滑曲线(采样频率250 Hz)

图9 4条粘滑曲线对比(采样频率250 Hz)

从表6 中可以看出,配方A 和配方C 的粘着时间几乎相同,分别为9.07 s 和9.23 s,动静力矩差也比较接近,分别为11.95 N·m 和12.35 N·m。

表6 粘滑试验量化结果

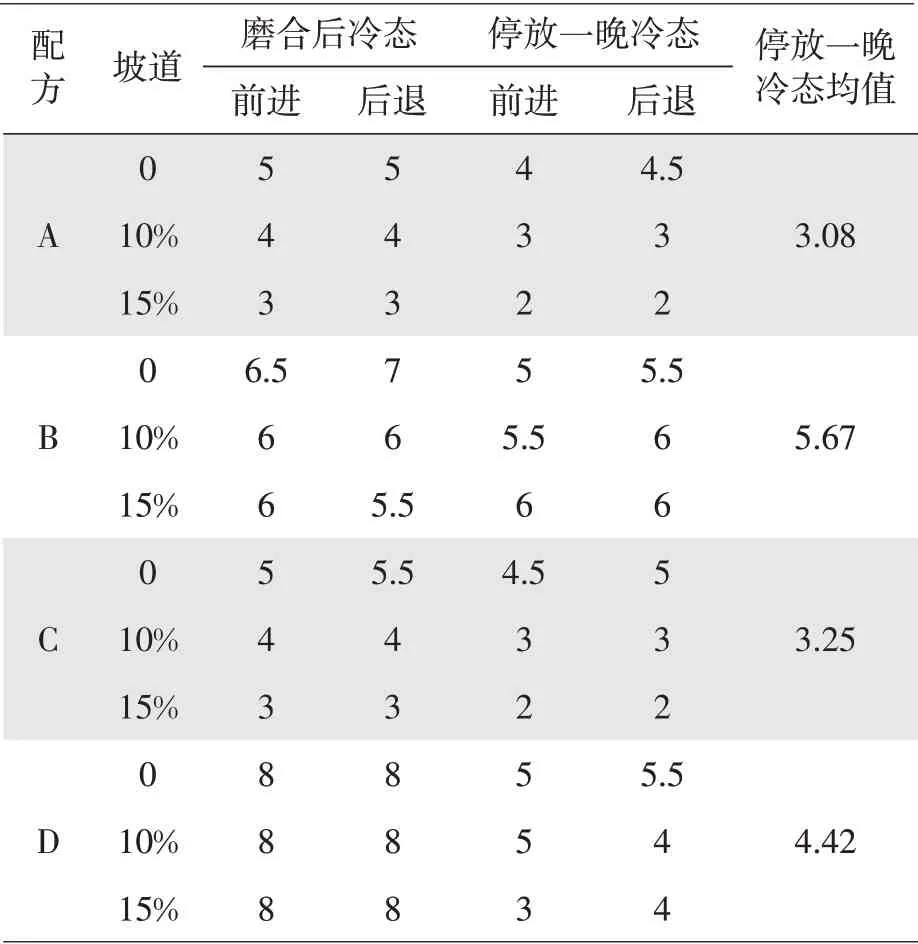

3.2 整车蠕动噪声试验结果与评价

表7 是整车评价的主观评分,评价分别在平地、10%的坡道和15%的坡道上进行;每个条件下分前进和后退评价;表7 中最后一列平均值为所有工况的平均值,所有评分为整车在磨合后停放一个晚上(10 h),第二天早上的评分,测试环境条件与缩比试验的高湿环境维持10 h 保持一致。

表7 整车坡道蠕动噪声主观评分 分

蠕动噪声对坡道非常敏感,在大坡道下,压力增高,蠕动噪声大评分低;不同配方对蠕动噪声影响较大,高铁纤维含量的配方蠕动噪声大、评分低。

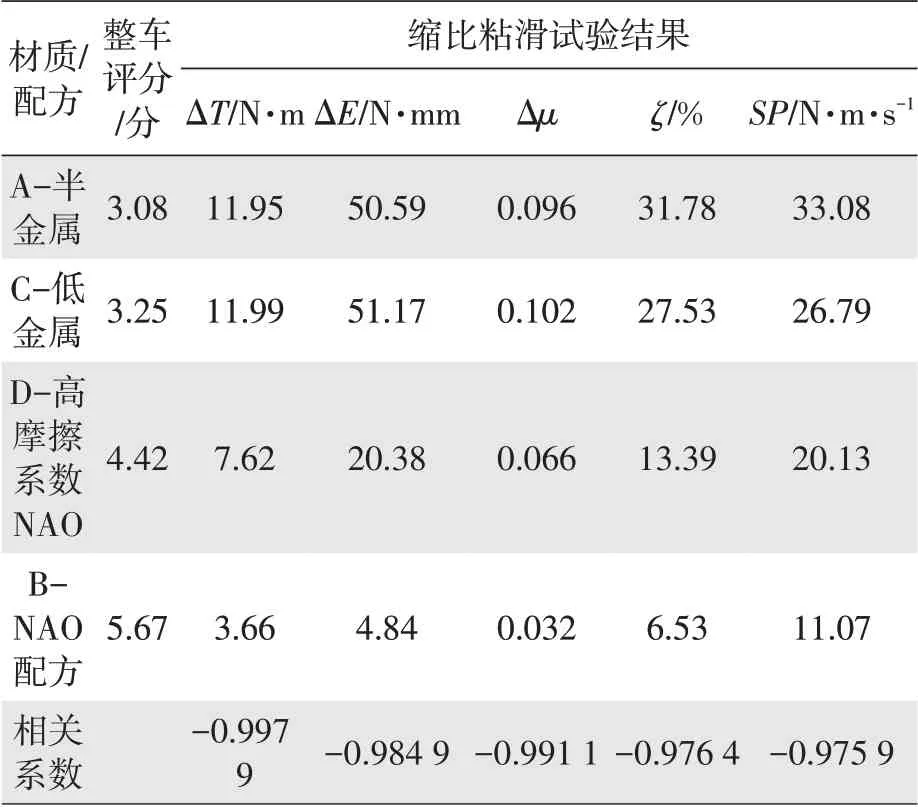

3.3 粘滑试验和整车蠕动噪声试验相关性

由于整车评分涉及到系统因素,影响因素复杂,无法与粘滑试验结果简单的一一对应;因此本文采用将4 个代表材料的粘滑试验结果的排序与整车评分的排序做对比,并做相关性对比。如表8所示,整车评分与粘滑试验量化指标排序呈强烈负相关关系。

从表8 中可以看出,整车蠕动噪声评分由低到高分别为A、C、D、B,粘滑试验按动静摩擦系数差值由大到小顺序排列为C、A、D、B,整车蠕动噪声评分与粘滑试验各参数排序的相关性为强负相关,相关关系由小到大排序分别为动静力矩差值ΔT、动静摩擦系数差值Δμ、粘滑功ΔE、摩擦系数率ζ、能量释放速率SP,相关系数分别为-0.9979,-0.9911,-0.9849,-0.9764和-0.9759。粘滑试验的5 个参数均与整车蠕动噪声评分呈强烈负相关关系,难以分辨哪个参数评价更优,需要更多试验筛选甄别。

表8 整车评分与粘滑试验结果关联性

4 结论

本方案的成功实施,记录并量化了摩擦副在极低转速条件下的粘滑特性,并且方法能与整车蠕动噪声评价有强烈相关关系,该方法可应用于配方开发阶段,作为配方预选,加速配方开发进度。

a.缩比试验台用第2 电机模拟极低转速,转速可达到0.02 r/min,线速度低至0.045 mm/s,这为捕捉衬片粘滑过程提供了必备条件;

b.缩比试验台成功捕捉并记录粘滑过程,通过分析,提取5 个量化指标,分别为动静力矩差ΔT、动静摩擦系数差值Δμ、粘滑功ΔE、摩擦系数率ζ和能量释放速率SP;

c.4 个典型配方的试验结果表明:粘滑试验提取的5 个量化指标和整车蠕动噪声主观评分有强烈负相关性,相关关系由小到大排序分别为动静力矩差值ΔT、动静摩擦系数差值Δμ、粘滑功ΔE、摩擦系数率ζ、能量释放速率SP,相关系数分别为-0.9979,-0.9911,-0.9849,-0.9764和-0.9759;

d.整车蠕动噪声是个系统问题,但从摩擦材料方面来讲,蠕动噪声受材料组成和环境影响很大。本文的主旨在于建立一个评价摩擦粘滑特征的方法,并能与整车结果有相关性。结果表明该方法与整车蠕动噪声评价有相关性,可应用于配方开发阶段,作为配方预选,加速配方开发进度。