煤矿铰接式双桥驱动物料运输车辆驾驶操纵设计

赵海兴

(1.中国煤炭科工集团太原研究院有限公司,山西 太原 030006; 2.山西天地煤机装备有限公司,山西 太原 030006;3.煤矿采掘机械装备国家工程实验室,山西 太原 030006)

铰接式双桥驱动物料运输车辆是一种适应于煤矿井下巷道运行的专用设备,前车体布置设计动力传动系统和驾驶操纵系统,后车体布置设计后翻自卸式货厢,主要为井下运输沙子、水泥、砖块、锚索、锚杆、水管、电缆及小型机电设备等,具有运输效率高的特点。据不完全统计,神东煤炭集团13个井工煤矿在用的铰接式双桥驱动物料运输车辆合计约900辆,载荷有5t、8t和10t三种,单个矿井的车辆平均每天运行30趟,是煤矿高产高效的必要设备之一。国内其他煤炭集团公司配置的物料运输车型及数量与神东煤炭集团相当。

由于铰接式双桥驱动物料运输车辆数量多、井下运行时间长,近几年直接或间接引发了多起人员伤亡事故。2017年7月4日,神东布尔台煤矿掘锚一队驾驶员驾驶国内某公司5t铰接式物料运输车从地面供应站装载锚索及锚网等支护材料,运送到掘进工作面,在掘进巷道内由人员指挥倒车行驶至指定地点卸载货物;在车辆前行时,由于巷道狭窄,司机从驾驶室车门处将头部伸出驾驶室外观察车辆与左侧运输设备的安全间隙,指挥人员没有及时提醒,在运行中头部被碰撞挤压在驾驶室与桥式转载机的电机风叶罩之间,颅骨骨折,颅内损伤。2019年1月2日陕西永陇能源开发建设有限责任公司崔木煤矿机运部3人分别驾驶同上公司的3辆5t铰接式物料运输车到北翼辅运大巷拉运22盘区变电所和水泵房起底渣料;其中有两辆车在变电所巷口接受装渣,第三辆车停在距前车后3.5m处的8°斜坡上熄火等待,驾驶员见前方车辆即将装满,便要离开驾驶室到铰接部位打开车辆储气罐气阀、启动车辆,在下车时随身物件将驻车手柄拉到运行位置,车辆下滑,将从变电所巷口出来从两车之间通过的综采队工人撞击、挤压,导致死亡。

由上可知,驾驶操纵系统是铰接式双桥驱动物料运输车辆设计的关键技术之一,合理的驾驶操纵系统设计,可减少、避免上述类型的井下运输事故。本文以5t运输车为研究对象,详细阐述驾驶操纵系统设计。

1 驾驶室布置设计

1.1 驾驶室布置方式

20世纪90年代末期,国内研制成功的第一台煤矿铰接式物料运输车参考和借鉴了进口车辆技术。整车采用前桥驱动,后从动轮安装在货厢外侧,后车体低矮;其驾驶室布置设计在前车架右前侧(符合国外驾驶操纵习惯),采用了全金属钢板焊接而成的半封闭结构[1];驾驶室内部长度为1450mm,方向盘、变速操纵系统、仪表和按钮等布置设计在驾驶员左侧的面板上,沿方向盘的中心线前后对称布置两个座椅,对称布置有两套加速和制动操纵装置,驾驶员可面向车辆运行方向双向驾驶操纵。该结构型式可增大前驱动轮的附着力和驱动力,增强爬坡能力。当面向后车体驾驶时,驾驶员视线好,同时在驾驶室内可同时操纵车辆和卸载物料,运输效率和安全性更高;尤其适合在不能调头的狭窄巷道中运行。2001年研制成功的汽车改装型防爆物料运输车辆,驾驶操纵系统布置在左侧,与公路汽车驾驶习惯相同,由此很快得到了煤矿的认可和推广应用。

国内大多数煤矿为统一所有物料运输车辆的驾驶方式,要求铰接式双桥驱动物料运输车辆的驾驶操纵系统设计在左侧,5t运输车驾驶室只能布置设计在前轮胎左前侧[2,3]。如果在左前侧驾驶室内将方向盘侧向布置,沿方向盘的中心线前后对称布置两个座椅,当驾驶员面向后车体驾驶车辆时,由于后车体高度尺寸大,盲区范围大,存在较大的安全隐患,由此方向盘布置在驾驶员正前方是首选方案,如图1所示。整车须具有流畅的外观造型和驾驶安全性,所以要求驾驶室与车架一体化设计且驾驶室设计为全封闭结构,驾驶室的框架由横梁、立柱组成,其底部连接于刚性车体上,再由薄钢板拼焊围成封闭空间。

图1 铰接式双桥驱动物料运输车左侧驾驶操纵布置

为了适应煤矿低矮巷道条件,需降低铰接式双桥驱动物料运输车辆的高度,要适当加大车辆的前悬尺寸,但又得保证整车的接近角大于14°,同时通过人体建模及驾驶姿势仿真[4]和试验验证,驾驶室长度为1200mm、内部宽度尺寸为570mm时,驾驶员乘坐较舒适。为了使驾驶员在驾驶室内保持自然的姿势,将防爆柴油机偏离车辆纵向中心线布置[5-7],尽量增大驾驶室宽度。在整车高度一定时,驾驶室底板距地面高度范围为400~500mm,驾驶室门高度范围为1400~1500mm,宽度范围为600~800mm;当车门最大开度时,其内边缘与座椅前端的距离要大于450mm,方向盘中心线底边距未压座椅上部的距离要大于300mm,保证驾驶员出入方便[8]。

依据国际先进技术标准,对封闭驾驶室进行防落物和防挤压测试,确保驾驶员安全。为了保证驾驶视野,尽量增大驾驶室玻璃的面积,减小窗棱宽度,玻璃与框架通过专用复合胶粘结在一起,驾驶员左右两侧的玻璃设计为推拉式结构,既方便通风又能使驾驶员与车外人员无障碍交流;同时在驾驶室外左右两侧安装可折叠的后视镜。驾驶室前挡风玻璃配置手动刮水器;门锁安装位置与驾驶员的肘部不干涉。

1.2 驾驶室振动分析及车辆减振系统设计

1.2.1 驾驶室振动分析

由于驾驶室与前车架设计为一体,需要对前车体的有限元模型进行约束模态分析,得到的模态频率与不同路面的最大激励频率进行比较,评价前车体的振动特点和结构刚度。前车体由ANSYS软件分析得到的前十阶约束模态频率见表1。

表1 前十阶约束模态频率

1)路面激励的影响。为防止路面激励频率引起前车体的共振,需满足如下要求:

f1≥V/(Lw×3.6)

(1)

式中,f1为前车体的第一阶频率,Hz;V为行驶速度,km/h;Lw为路面不平度波长,m。

整车以常用速度30km/h行驶时,各种路面对车辆的最大激励频率计算见表2。

表2 不同路面的最大激励频率

由表1和表2可知,未铺装路面、搓板路和平坦公路对前车体的最大激励频率均低于第一阶频率。经过碎石路时,最大激励频率为26.04Hz,处在前车架第一阶和第二阶固有频率之间,有导致前车体共振的危险。考虑到通常情况下,车辆通过碎石路时车速将降低为15km/h左右,此时由式(1)计算出的最大激励频率值为12.93Hz,低于第一阶频率,能够有效地避免共振。

2)柴油机激励的影响。由于防爆柴油机动力系统布置在前车体上,后车体可视作拖车,所以只考虑柴油机激励对前车体的影响,在设计时增加了橡胶减振垫,有效避免了共振。

1.2.2 整车减振系统设计

为了降低驾驶员在驾驶室内的颠簸程度,提升乘座舒适性,须设计一种适合铰接式双桥驱动车辆的悬架系统。经过比较钢板弹簧、螺旋弹簧、扭杆弹簧、空气弹簧、油气弹簧、橡胶弹簧等弹性元件的结构性能特点,确定前后车体的左右两侧分别采用纵置半椭圆钢板弹簧非独立悬架。钢板弹簧悬架设计为板簧前端卷耳、末端滑动的结构型式,利用钢板弹簧多叶片之间的摩擦作为阻尼来衰减振动,由于前后车体载荷不同,前、后钢板弹簧悬架的自由刚度分别为1276N/mm和1380N/mm;且采用海绵充填式橡胶轮胎,减小车架的垂直振动加速度,避免车轮垂直位移增大。同时要加大簧载质量与非簧载质量的比值,在整车的右前方设计布置燃油箱和废气处理箱,右前轮上部设计布置防爆柴油机补水箱;左前轮上部设计布置液压油箱,如图1所示。

通过上述设计,可以减小高频共振区车身振动加速度、减少车轮离开地面的机率,避免车辆在紧急制动时会产生严重的“点头”现象,避免在转弯时会使车身产生较大的侧倾角。

2 操纵系统设计

2.1 柴油机启动和熄火

整车配置非道路国Ⅲ排放防爆电控单体泵柴油机,由气动按钮控制气马达启动柴油机,通过气动扳钮关闭气路、截断燃油供给使柴油机熄火;气源由防爆柴油机驱动气泵提供。气动系统原理如图2所示。

图2 气动系统原理

2.2 变速操纵

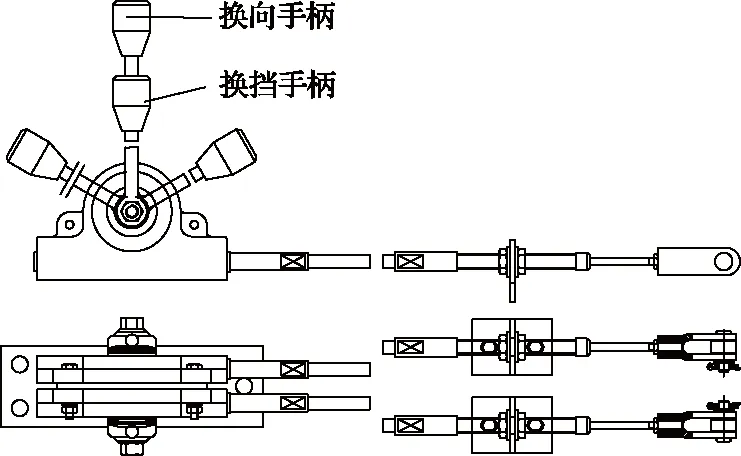

为了提高整车在井下狭窄巷道内的通行能力,采用方便双向驾驶操纵的液力机械传动方式,由于满载最大运行速度不大于40km/h,依据同类工程车辆档位数的设计经验,动力换挡变速箱确定为三个档位。变速操纵阀水平布置在变速箱上,方向和档位切换的两阀杆并排设计,通过双联软轴操纵控制,如图3所示。换向和换挡手柄设计在驾驶员右前侧,换向手柄的运动方向同车辆的运行方向一致;换向和换挡手柄错落布置设计,每个位置均能机械限位,可增强切换手感,方便操纵。

图3 双联软轴

单体泵燃油喷射系统由燃油控制装置、传感器和高速电磁阀组成。燃油控制装置主机(以下简称ECU)由单片机系统及外围的驱动电路、通信电路、数据处理电路、隔离电路等组成,通过电源DC24V供电。柴油机工作状态通过传感器将实时监测的参数输给ECU,接收到的数据与已存储的设定参数值或参数MAP图进行比较,经过分析处理后得到最终的喷油定时和喷油量。喷油量由电子油门踏板控制(位置传感器),其角度行程为17.5°,对应的电压范围为0~4.5V,不同电压值的指令控制高速电磁阀的通和断实现单体柱塞喷油泵的开和关,进而实现根据实时工况对喷油的智能控制。

2.3 转向操纵

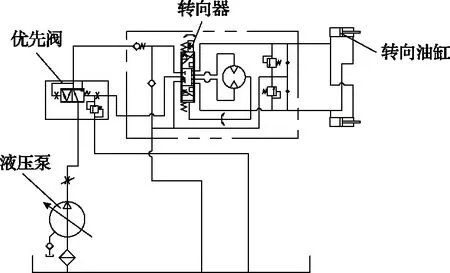

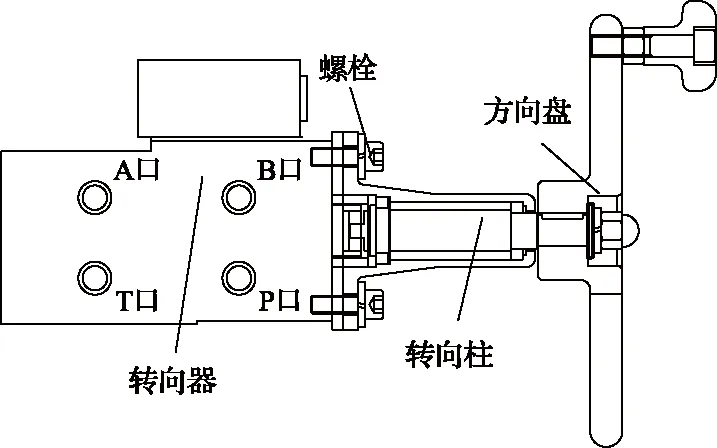

由于铰接式车辆缺乏自动回正力矩,尤其在煤矿井下崎岖不平的路面上需要驾驶员频繁调节方向盘,增加了驾驶员的劳动强度;由此整车转向采用负荷传感流量放大全液压转向器控制双油缸转向[9],动力源由变矩器驱动液压泵输出,在优先转向的情况下,还要为制动系统提供动力,液压转向原理如图4所示。方向盘与转向器组件如图5所示,转向器最大输入压力17MPa,转向力矩为:1.3~2.5N·m(与方向盘转角成正比)。全液压转向器工作时,不论方向盘在那一个方向转动,全液压转向器A或B口流出液压油的容积与方向盘转过的角度成正比。转向器额定流量为75L/min,可保证防爆柴油机在低转速时、车辆急转弯的工况下,仍能保持有足够的转向性能;而且作用到方向盘上较小的力就可提高车辆的航向稳定性。

图4 液压转向原理

图5 方向盘与转向器组件

方向盘为钢制结构,圆盘与中心安装座之间有3个夹角为120°的筋板,安装座与转向柱连接采用平键和螺纹锁紧结构;方向盘和转向器通过图6中的螺栓固定在操纵面板上,在驾驶员正前方,为了避免驾驶员在转动方向盘时肘部和驾驶室封闭的侧围板相碰撞,方向盘直径设计为400mm;左右转向时顺时针和逆时针各旋转3圈[10],可使前、后车架的最小夹角成135°。为了避免驾驶员操纵疲劳,方向盘平面与驾驶室底板夹角为150°,方向盘的中心离座椅靠背的距离为600mm。

2.4 制动操纵

图6 制动操纵原理

由于铰接式双桥驱动物料运输车辆须具有工作制动、驻车制动和紧急制动功能[11],制动操纵原理如图6所示。工作制动系统采用双回路控制型式,即前、后制动分两路独立控制,采用串联调节式液压制动阀[12]。当驾驶员踩踏制动踏板时,蓄能器内的高压油通过液压制动阀的上、下阀芯分别进入前、后驱动桥中的湿式制动器,对车辆实施减速或制动[13]。在0°~5.8°范围内为自由行程,之后制动阀输出高压油压力的大小与踏板的行程成比例,可方便地控制车辆制动力的强弱。为了满足整车满载以20km/h速度在水平干硬路面上制动距离不大于8m的要求,制动阀压力调定为3MPa。

制动踏板布置在加速踏板的左侧,两踏板的间距大于120mm;制动踏板平面与驾驶室底板的夹角为135°,踏板下端距驾驶室底板的相对高度为130mm,踏板被踩到极限位置时不与底板干涉。

驻车制动通过手柄操纵,采用切换锁止的液压换向阀;驻车制动与驾驶室门形成联动闭锁,即当车辆停止、驻车制动手柄没有切换到位时,驾驶室门打开后发出声光报警。紧急制动设计为气动按钮操纵方式,布置设计在驾驶员不易触碰的位置且能明显辨识,防止误动作。

2.5 自卸操纵

铰接式双桥驱动物料运输车辆的工作装置为液压油缸直推式后翻自卸货厢,由操纵手柄控制多路换向阀完成动作;自卸操纵手柄布置设计在驾驶室内且有机械锁止机构,避免在车辆运行过程中误动作使货厢升起与巷道顶板或其他物体碰撞引发事故。

2.6 操纵力确定

除上述操纵外,喇叭采用气动按钮(同气马达启动按钮)控制,照明灯、行车信号灯和倒车语音报警装置采用扳钮控制,由设计及测试实验可得出各操纵力见表3。

表3 操纵力 N

3 辅助驾驶系统设计

3.1 行车辅助监控系统

由于整车设计为封闭驾驶室,车辆在井下黑暗环境下运行时视线较差,由此设计有行车辅助监控系统,具有行车记录、倒车雷达及影像和人员防接近等功能。行车记录可实时存储车辆行驶的视频信息;倒车雷达及影像和人员防接近系统均采用红外热成像技术,可智能识别车辆附近的人员或物体,及时报警和停机[14]。

行车辅助监控系统的摄像仪和雷达只能布置在后车架上,为了避免倒车摄像仪被散料或混凝土等遮掩,影响可视效果,设计开发了气动控制的摄像仪防护装置,在驾驶室内可操作气动阀使气缸带动摄像头护板开启和关闭[7]。

3.2 车辆定位及调度指挥

为了实时监控整车在煤矿井下的运行状态,在车辆上设置了无线发射装置,其内部存储车号及类别等信息,通过4G网络定时向巷道内的有线基站发送信息,可实现车辆定位、限速报警及语音提示功能,在地面视频监控平台上可以全方位直观显示车辆运行信息[15,16];而且能实现驾驶员与地面调度之间视频对讲,强化了对车辆的调度指挥,促进煤矿安全高效生产。

4 人-机-环系统设计

由于铰接式双桥驱动物料运输车辆的驾驶员在驾驶室内的操纵时间较长,由此要进行NVH(噪声、振动和声振粗糙度,是衡量汽车制造质量的一个综合性指标)特性分析和设计,提高驾驶操纵舒适性和人机友好性。车辆仪器为防爆柴油机状态监测的安全保护显示器,可显示柴油机转速、机油压力、散热系统温度等;仪表为液压系统油压表、驻车制动解锁油压表、传动系统油压和油温表、气动系统压力表等;受驾驶室结构限制,仪器和仪表分类布置安装,安装板与驾驶室底板的夹角成60°,便于驾驶员观察。从驾驶员的生理和心理特点出发,应用“人机工程学”、通过三维仿真设计和实验,完成操纵按钮和手柄的排布。

为了降低防爆柴油机的噪声,在驾驶室靠近防爆柴油机的围板上和柴油机机罩内侧加装玻璃纤维和泡沫类吸声、隔热材料;防止穿过驾驶室的软管和缆线的孔隙传声、导热,对孔周围进行密封处理。为了使驾驶员的坐姿自然和稳定,座椅的尺寸和形状特殊设计,前后和高低位置可调节,采用气阻尼减振技术,保证驾驶员具有良好的体压分布。考虑到驾驶员在运输及卸载物料时,需要上下、来回移动,驾驶室外围设计了防滑脚踏板和扶手。

5 应用情况

5t铰接式双桥驱动物料运输车已批量应用到内蒙、陕西和山西等地区长距离缓坡斜井大型煤矿,车辆在8个典型煤矿的应用情况见表4。

整车以常用速度30km/h行驶时,对驾驶室内部环境进行测试,最大噪声为78dB(A),最高温度为25℃。根据《汽车平顺性试验方法》(GB/T 4970—2009)规定,对车辆进行脉冲和随机振动测试,依据《机械振动和冲击 人体处于全身振动的评价》(ISO2631-1),脉冲振动的最大加速度为19.6m/s2,低于31.44m/s2,对人体无危害;随机振动最大加速度(x、y、z方向的加速度均方根值)为0.312m/s2,小于0.315m/s2,驾驶员没有不舒适感觉。驾驶员持续驾驶2h无疲劳感,从未引发安全事故。

表4 5t物料运输车应用情况统计

整车驾驶操纵系统平均使用寿命为6a(除驾驶室门锁、玻璃、手柄、按钮、仪表和座椅等易损件)。

6 结 论

1)5t铰接式双桥驱动物料运输车巷道适应性好,被批量推广应用,是煤矿辅助运输的主力车型。其驾驶操纵系统关键技术包括:驾驶室布置设计,启动、变速、转向、制动操纵设计,辅助驾驶系统设计,“人-机-环”系统设计。要应用“人机工程学”进行设计研究;要采用理论计算和测试试验相结合的设计方法,确定出最优技术性能参数,提高驾驶操纵的舒适性和安全性。

2)5t铰接式双桥驱动物料运输车驾驶操纵系统设计须考虑配置行车记录、倒车雷达及影像、人员防接近等行车辅助监控系统,提高车辆运行安全性。

3)不同载荷的铰接式双桥驱动物料运输车辆驾驶操纵系统均可按以上思路进行设计,要优先采用驾驶室布置在前左侧、方向盘布置在驾驶员正前方的方式。

煤矿铰接式双桥驱动物料运输车辆驾驶操纵设计需对机械、液压、气动或防爆电气控制技术进行深入攻关研究,如研发具有煤安认证的集成式电液控制转向和电控换挡装置;要设计防爆仪表背光显示、驾驶员疲劳报警及空调系统等;要应用基于深度相机和毫米波雷达的巷道环境感知技术,通过车载多传感器信息采集、融合、传输,构建5G网络车载移动终端和云端数据储存的车辆运行状态管理平台,实现车辆信息可视化交互、自动驾驶或无人驾驶操纵;从而进一步提升驾驶操纵的便捷性、舒适性和安全性。车辆实现无人驾驶操纵,则可去除常备驾驶室,在腾出的空间加装其它作业机构或者重新设计整车的结构型式,保证整车前后驱动桥的载荷更接近,减小整车在运行时的循环功率,降低燃油消耗。