煤泥浮选调浆过程能量输入优化研究

杨 帆,朱宏政,张 勇,吴念刚,李锋伟

(1. 安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001; 2. 安徽理工大学 材料科学与工程学院,安徽 淮南 232001)

煤炭作为我国的主要一次能源,其清洁高效利用是实现“碳达峰、碳中和”的关键[1-3]。随着煤炭机械化开采的普及和开采强度的增大,矿井原煤中细颗粒占比逐渐提高,加强细粒煤分选对煤炭清洁高效利用意义重大。浮选被认为是分选微细粒矿物的最有效途径之一[4,5],浮选机叶轮转速、搅拌时间、煤油量等能量输入[6-8]是影响浮选指标关键因素,探究其对浮选过程的影响规律对提高浮选效率、减少能量消耗具有指导意义。

国内外学者针对能量输入对煤泥浮选的影响进行了广泛的研究,影响煤泥浮选能量输入的主要因素有矿浆浓度、搅拌转速、搅拌时间、捕收剂用量等。Sahoo[9]为了实现尾矿回收再利用,得出矿浆密度为进料固体浓度的8%和捕收剂用量为0.105kg/t是提高浮选效率的最佳条件。Juan[10]回收哥伦比亚选煤厂的垃圾尾矿,当甲基异丁基甲醇的浓度为30μg/mL、捕收剂浓度为2.0lb/t和搅拌时间为8min时,能产生最高的浮选速率常数。周贺鹏[11]认为在浮选泥锂辉石过程中,加入适宜的碳酸钠,适当地延长调浆搅拌时间有利于增加锂辉石的浮选产率。S. Mohapatra[12]认为从红土镍矿石中提取镍的过程中,当蔗糖浓度为10.04g/L、矿浆浓度为8.75%、萃取温度为33.8℃、萃取时间为37.5d时,镍萃取量最大为31.34%。Zhen[13]采用混合絮凝试剂改善颗粒的疏松和絮凝细小的颗粒提高精煤的回收率。Sun[14]在捕收剂中加入EO基团,EO基团带来的抗活化能力可以缓解离子对浮选选择性的负面影响,提高方解石、白云石和石英的回收率。桂夏辉[15]认为浮选中过高或过低的能量输入都不利于浮选的进行,必须根据试验条件找到合适的能量输入。李延锋[16]认为在浮选过程中浮选前期低能量输入,后期高能量输入才利于提高精煤回收率。

已有研究多关注改善浮选某个因素和提高药剂性能对精煤产率的影响,以及能量输入对浮选指标的影响,鲜有关于能量输入对浮选中煤泥与捕收剂吸附过程影响的研究。本文采用改进的单槽式浮选机,通过改变浮选机叶轮转速、矿浆的搅拌时间、捕收剂用量等因素,探究多因素对煤泥吸附煤油的影响规律,以浮选产率、灰分、可燃体回收率、表面积利用率等指标评价并验证上述的试验结果,探究煤泥浮选效率的最优条件,以期为降低煤泥浮选能量和药剂消耗,改进浮选设备、提高浮选效率提供理论指导[17]。

1 调浆浮选试验

1.1 试验样品及药剂

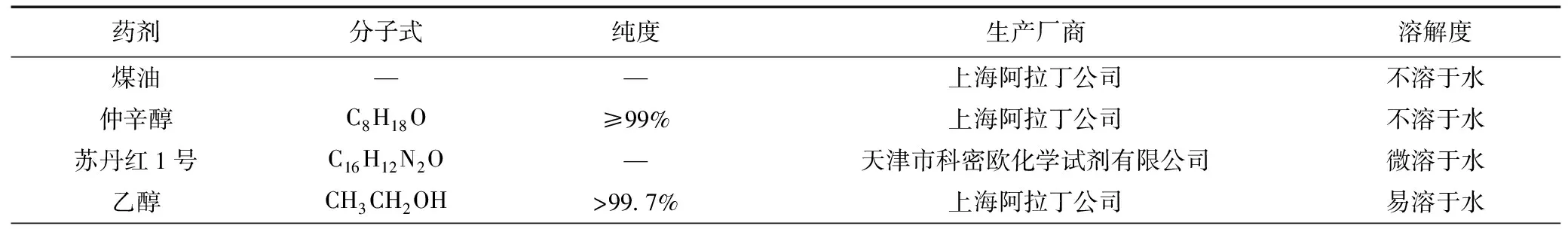

试验煤样取自临涣选煤厂浮选入料,灰分为25.21%,试验药剂见表1。

表1 试验药剂

1.2 试验条件

试验采用1.5L单槽式可变速浮选机,转速范围为0~1500r/min,试验系统如图1所示。

图1 可变速浮选机

浮选过程中的转速、搅拌时间和煤油量通过公式转化为能量:

V线=nd2πR

(1)

F=1450V体V线

(2)

M=FR

(3)

W=Pt

(5)

表面能=油滴表面能×油滴个数

(6)

式中,V线为叶轮搅拌的线速度,m/s;nd为叶轮的转速,r/min;R为叶轮的半径,m;F为力,N;V体为叶轮旋转一周的圆柱体积,m3;M为扭矩,N·m;P为功率,W;W为能量,J。

1.3 试验过程

1.3.1 煤油吸附试验

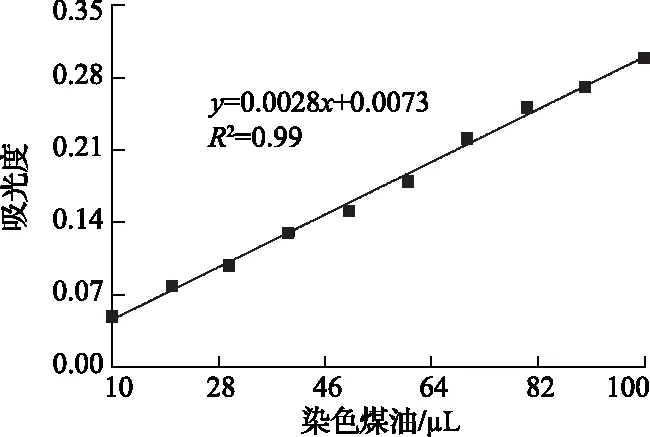

为便于测量煤油在颗粒表面的吸附量,对煤油进行染色处理,称取0.1g苏丹红1号,加入50mL无水乙醇,利用磁力搅拌器(HSC-19T)搅拌3min,使苏丹红均匀分散在无水乙醇中,再加入3g煤油,配制成染色煤油试剂[18]。利用紫外分光光度计(UV-5000)测量染色煤油试剂吸光度,绘制煤油吸附标准曲线,如图2所示,试验用水均为去离子水,pH为7.0±0.1,试验温度为25℃。

在1.5L的浮选槽中,加入试验煤样与去离子水,润湿搅拌120s后,加入捕收剂继续搅拌10s,在浮选槽深度20cm的水平面上选取三个不同位置采集5mL样品,将样品以10000r/min的转速离心4min后,取上清液,在最大吸收波长为478nm下,测其吸光度。每组试验进行3次,取其平均值作为最终试验值。

图2 煤油吸附标准曲线

1.3.2 浮选速度试验

试验煤泥水浓度设定为90g/L,仲辛醇用量为110g/t,煤油用量为1.16、1.29、1.55、1.68、2.07和2.19μL/g,浮选机转速为500、600、700、800、900和1000r/min,搅拌时间为20、30、40、50和60s,试验依据《煤粉(泥)实验室单元浮选试验方法》(GBT 4757—2001)进行。

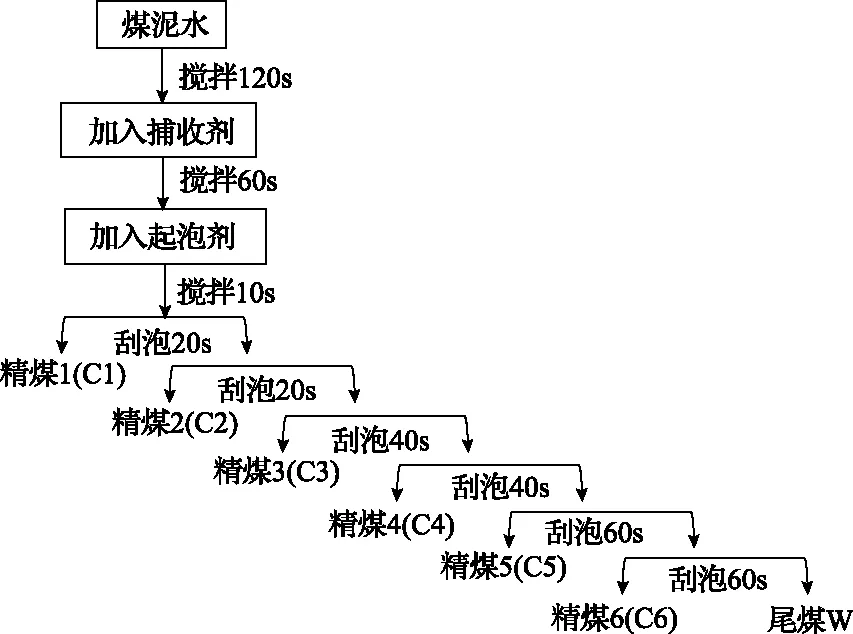

试验首先加入煤浆润湿,分别用500、600、700、800、900和1000r/min的转速搅拌120s,加入捕收剂搅拌60s,再加入起泡剂搅拌10s后,转速调至1500r/min,打开充气阀,开始刮泡。前2次刮泡时间均为20s,中间2次刮泡时间均为40s,后2次刮泡时间均为60s,得到C1、C2、C3、C4、C5、C6以及尾煤共7个产品,如图3所示。每次试验进行3次,取其平均值作为最终试验值。试验测量指标为吸附率(Q)、表面积利用率(E)、累计可燃体回收率、累计灰分、能量增长率(G)。

图3 浮选速率试验流程图

2 能量输入对浮选的影响

2.1 能量输入对煤油吸附率的影响

煤泥颗粒对捕收剂的吸附率[19]是影响浮选试验效果的关键指标,叶轮转速、搅拌时间、煤油量等因素对吸附率影响显著。煤油在煤颗粒表面的吸附率可按式(7)计算:

式中,Q为吸附率,%;V0和Vr分别是煤油在浮选槽中的初始体积和上清液中煤油体积,mL。

2.1.1 叶轮转速对吸附率的影响

叶轮转速对煤油在煤泥颗粒表面吸附率的影响,如图4所示。由图4可见,当能量从0.06J增加至0.12J时,煤油的吸附率由78.2%增大至80.81%,这主要是由于随着转速的增大,能量输入逐渐增大,浮选槽中的流体运动也逐渐加快,颗粒和药剂的应变速率增加,形成的涡尺度逐渐变小,随着颗粒和药剂的分散度逐渐增大,碰撞概率也随之增大,从而提高吸附率。随着转速继续增大到1000r/min,能量增加至0.23J,煤油的吸附率减小至74.84%,这主要是由于煤油吸附在颗粒表面主要是物理吸附,吸附力比较小,随着能量的逐渐增大,煤油在颗粒表面容易脱附,导致吸附率逐渐降低。

图4 转速对吸附率的影响

2.1.2 搅拌时间对吸附率的影响

矿浆搅拌时间对煤油在煤泥颗粒表面吸附率的影响如图5所示。由图5可见,吸附率随着搅拌时间的增长先增大后减小,能量输入0.12J时吸附率达到最大值80.81%,能量输入0.17J时吸附率达到最小值75.99%。随着搅拌时间的增长,能量输入持续增多,煤油与煤泥颗粒碰撞概率不断增大,吸附越来越充分,逐渐达到饱和状态,但煤油与颗粒之间是作用力很小的物理吸附,随着能量的持续输入,部分煤油从煤表面解吸,吸附率也就逐渐减小。

图5 搅拌时间对吸附率的影响

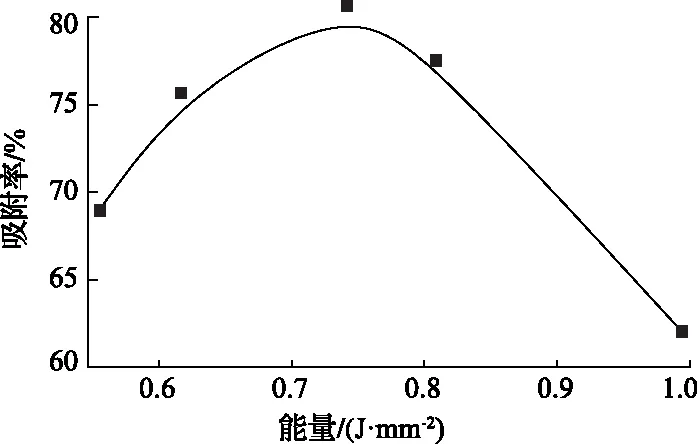

2.1.3 煤油量对吸附率的影响

煤油量对煤油在煤泥颗粒表面吸附率的影响如图6所示。由图6可见,吸附率随着煤油量的增多先增大后减小,能量为0.74J/mm2时达到最大值80.81%,能量为0.99J/mm2时达到最小值62.14%。随着煤油量的增加,煤颗粒表面的疏水能持续增加,煤油更容易吸附到颗粒表面,逐渐达到饱和状态,即颗粒表面吸附的煤油达到最大值,继续增加煤油量,矿浆中的过剩煤油量增加,最终导致吸附率逐渐下降。

图6 煤油量对吸附率的影响

2.1.4 表面积利用率

表面积利用率是指煤泥颗粒单位表面积吸附药剂的量,是影响浮选指标的关键因素之一,按式(8)计算:

式中,E为表面积利用率,mL/mm2;V0和Vr分别是煤油在浮选槽中的初始体积和上清液中煤油体积,mL;r为颗粒粒径,mm;m为浮选精煤累计质量,g;由于煤泥颗粒外表面积远大于内表面积,所以内表面积可以忽略不计[20,21]。在不同条件下,煤泥表面积利用率计算结果如图7所示。

图7 叶轮转速、搅拌时间和煤油量 对煤泥表面积利用率的影响

由图7可见,图7(a)中煤颗粒表面积利用率随着转速增大先增大后减小,最大值转速为700r/min时煤颗粒表面积利用率为24.94%,最小值转速为900r/min时煤颗粒表面积利用率为22.78%。随着转速逐渐增大,能量输入也逐渐增加,增大了颗粒与药剂的碰撞概率,煤泥颗粒单位表面积的煤油也逐渐增加。能量输入持续增加,形成的涡尺度逐渐减小,增大了煤泥颗粒与煤油的分散度,煤泥颗粒单位表面积的煤油也逐渐降低。图7(b)中表面积利用率随着搅拌时间的增长先增大后减小,最大值搅拌时间为40s时表面积利用率为24.54%,最小值搅拌时间为60s时表面积利用率为22.9%。随着搅拌时间的增加,能量不断的累积,表面积利用率因颗粒与药剂的碰撞概率增大而增大,当能量超过一定值时,涡尺度逐渐减小,颗粒与药剂之间的分散度增大,颗粒表面积利用率也就逐渐减小。图7(c)中随着加入矿浆中的煤油量增加,煤泥颗粒表面积利用率从13.66%增加到24.72%,然后趋于稳定值。这主要是由于随着煤油量的增加,煤泥颗粒表面的疏水能也逐渐增加,煤泥颗粒单位表面积利用率随之升高。当煤油量为1.55μL/g时,煤泥颗粒表面的疏水能达到最大值,单位表面积的煤油量达到饱和状态。

2.2 能量输入对煤泥浮选指标的影响

2.2.1 叶轮转速对煤泥浮选指标的影响

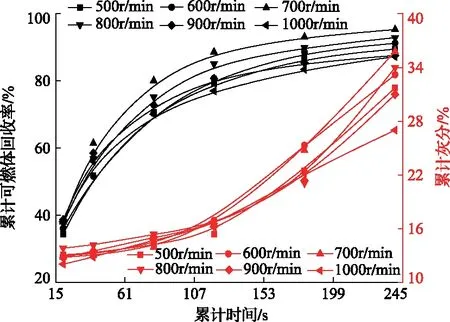

叶轮转速对煤泥浮选速率的影响,如图8所示。由图8可见,在同一转速下,精煤的累计可燃体回收率和累计灰分随着浮选试验的进行逐渐增大。500和600r/min低转速下精煤累计可燃体回收率和累计灰分曲线较为平缓,而900和1000r/min高转速较为陡峭。在前2min内,高转速下的精煤可燃体回收率和灰分较低,而后2min内低转速下的高。高转速在前2min内的单位时间内能量输入高,单位时间内精煤可燃体回收率高,容易造成细泥夹带,导致灰分也比较高。而低转速的能量输入小,它的能量累积是通过增长时间来实现的,从而导致后2 min内,它的精煤可燃体回收率和灰分高。但过高或过低的转速都不利于捕收剂的吸附,不利于精煤的回收,700r/min才是最适宜的转速。

2.2.2 搅拌时间对煤泥浮选指标的影响

搅拌时间对煤泥浮选速率的影响见表2。由表2可见,在同一搅拌时间下,精煤累计产率和累计灰分随着浮选试验的进行逐渐升高。随着搅拌时间的增长,精煤的累计产率和累计回收率先升高再降低。当搅拌时间为20s时,能量累积不足,煤油与煤泥颗粒的碰撞概率较低导致煤油与颗粒未能完全吸附,颗粒不能上浮。当搅拌时间为40s时,精煤产率、累计回收率都达到最大值,表明煤油与颗粒的吸附比较充分,吸附效果最好,煤泥颗粒能完全上浮,当搅拌时间为60s时,能量累积过大,导致煤油与颗粒处于吸附-脱附的动态平衡,累计产率和累计回收率低。

图8 不同转速的累计可燃体回收率和累计灰分曲线

表2 不同搅拌时间的浮选指标 %

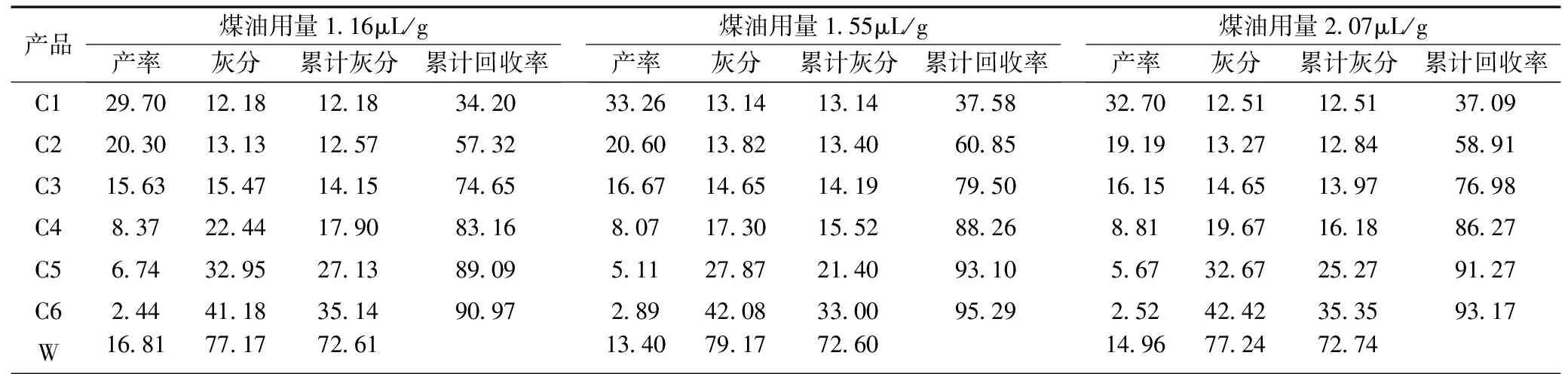

2.2.3 煤油量对煤泥浮选指标的影响

煤油用量对煤泥浮选速率的影响,见表3。由表3可知,在同一煤油量下,累计灰分和累计可燃体回收率随着浮选试验的进行逐渐升高。当煤油量为1.16μL/g时,煤泥颗粒表面的疏水能未达到最大值,颗粒表面未能完全吸附煤油,导致回收率较低。当煤油量为1.55μL/g时,煤泥颗粒表面的疏水能已经达到最大值,颗粒表面被煤油完全吸附,回收率高。当煤油量为2.07μL/g时,煤油量过高,剩余的煤油游离在矿浆液中,造成浪费。

表3 不同煤油用量的浮选指标 %

3 结 论

1)搅拌转速为700r/min、搅拌时间为40s、煤油量为1.55μL/g时,煤泥吸附煤油效率最高,达到80.81%,同时精煤产率和可燃体回收率达到最高值,分别为86.6%和95.29%。

2)随着转速和搅拌时间的增大,煤泥表面积利用率先增大后减小,最高值分别为0.2401和0.2426mL/m2;随着煤油用量的增大,煤泥表面积利用率急剧增大后达到稳定值0.2237mL/m2。