液-固下行循环流化床中的颗粒碰撞行为

姜 峰,刘 艺,齐国鹏,李修伦

(1.天津大学化工学院,天津 300072; 2.天津职业大学生物与环境工程学院,天津 300410;3.天津市化工安全与装备技术重点实验室,天津 300350)

随着工业的发展,能源紧张问题日益险峻,这对换热装置的高效利用提出了更加迫切的要求。然而,在实际工业中,90%以上的换热设备存在着不同程度的结垢问题,降低了传热效率,增加了能耗,严重制约了生产,甚至成为生产的瓶颈。基于换热器的结垢问题,研究者们提出了一些方法,如增加流速、在换热管内加入内插件、采用超声波或电磁场以及加入阻垢剂等[1,2]。这些方法可以在一定程度上缓解结垢,但并不能从根本上解决结垢问题,而且可能会带来较高的操作和设备费用,加剧环境污染。

流化床换热防垢节能技术是将流化床技术和换热过程相结合,依靠流化的惰性固体颗粒对换热壁面的剪切和碰撞来破坏和减薄流动和传热边界层,特别是层流底层,从而降低传热热阻,强化传热。同时,流化颗粒对壁面的作用和对流体的扰动还可以降低壁面附近结垢物质的过饱和度,防止小垢核在壁面上附着,进而延长结垢的诱导期。同其他方法相比,该技术可以有效地解决换热设备的在线强化传热[3-6]和防、除污垢问题[7-9],且操作稳定,运行成本低,目前在食品[10,11]、生物降解[12]和氧化铝等工业上[13-15]已具有一定的应用。

由该技术的强化传热和防、除垢机理可知,流化颗粒对换热壁面的剪切和碰撞对强化传热和防、除垢性能具有重要的影响。为此,一些研究者也在此方面开展了相应的研究[16-25]。

Pronk等[16,17]利用压力传感器分析了液-固流化床和循环流化床换热器中颗粒对壁面的碰撞频率,提出了计算颗粒碰撞壁面的冲量和动量的数学关联式,并在此基础上考察了换热器的防垢性能。结果表明,污垢的去除依靠于颗粒与壁面之间以及颗粒与颗粒之间碰撞产生的压力脉冲。Kang等[18]结合数值模拟和可视化研究,分析了液-固循环流化床换热器中颗粒对壁面的碰撞行为对传热性能的影响。结果表明,传热性能与颗粒对管壁的撞击频率密切相关。颗粒周期性地撞击管壁,破坏了热边界层,提高了传热速率。张少峰等[19]对床层壁面的压力波动信号进行了时域、频域及自相关性分析,探究了液-固循环流化床中的流动特性。结果表明,颗粒体积分数的增加加剧了颗粒运动引起的压力波动。Sheikhi等[20]通过对振动和压力波动信号的频率分析,考察了液-固流化床的流体力学特性,并预测了最小流化速度和颗粒床层流型的过渡。Spenik等[21]利用压力传感器捕集的颗粒碰撞信号,确定了循环流化床中的局部质量通量。Abbasi等[22]利用加速度传感器,考察了不同表观气速和颗粒粒径下,颗粒流过流化床产生的振动信号。他们发现,振动分析可以用于区分不同的流体力学现象和检测最小流化速度。Ma等[23]利用动态信号测试采集系统,考察了汽-液-固三相循环流化床蒸发器中颗粒对换热壁面的碰撞行为,获得了操作参数对颗粒-壁面碰撞强度和频率的影响程度。Buffière[24]等考察了三相流化床中颗粒的碰撞频率和碰撞压力,提出了相关的计算模型。An等[25]利用功率谱密度和小波分析,考察了石墨管内的汽泡运动和颗粒碰撞行为,并提出了三相循环流化床的适宜操作条件。

循环流化床按照流动方向,可以分为上行床、水平床和下行床。上述关于颗粒碰撞行为的研究主要集中在上行床[16,26]。然而,具有下行加热室的换热器在工业上也具有较为广泛的应用,如硫化碱和锂行业的循环型蒸发器、多管程的换热器等。在下行加热室中,虽然流体在液柱的静压力下,其沸腾程度一般不如上行床,但由于晶体析出等原因,换热过程中的结垢问题同样严重,而且至今尚未得到有效的解决。为此,本研究将流化床换热防垢节能技术与与具有下行加热室的循环型蒸发器相结合,构建冷模下行循环流化床蒸发器,考察颗粒对换热壁面的碰撞行为随轴向位置和操作参数的变化规律。研究中利用加速度传感器采集颗粒对壁面碰撞的加速度信号,并进行相关的频域和时域分析。研究结果有助于分析流化床换热防垢节能技术的强化传热和防、除垢机理,促进其工业化应用。

1 实验部分

1.1 实验装置及流程

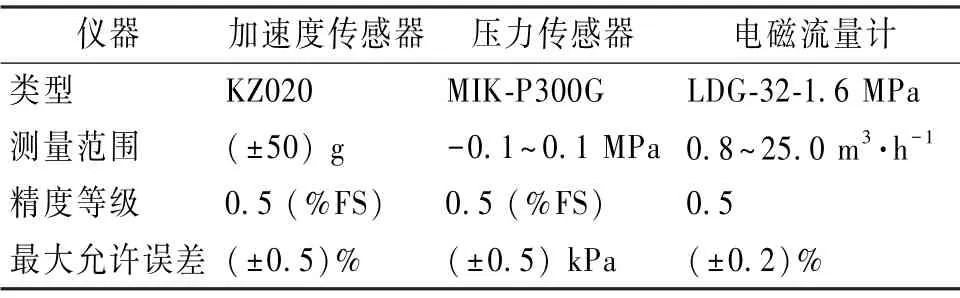

构建了1套冷模下行循环流化床蒸发装置,如图1所示。该装置材质为304不锈钢,主要由下行床、蒸发室、离心泵、电磁流量计、颗粒收集器和数据采集系统构成。下行床管径为Ф38 mm×3 mm,高度为1 200 mm。沿下行床壁面的一侧,在不同的轴向位置X、Y和Z处,各安装有1个加速度传感器,用以测量和采集液-固两相流碰撞壁面的加速度信号,如图2所示。信号每5 s采集1次,以64 kHz的信号频率连续采集180 s,采集结果由动态信号分析和处理系统(WKD5936,江苏省测试电子设备公司)记录和分析。床层进、出口的压力采用压力传感器测量,测量结果由数字显示仪表(AI-501MF,中国厦门宇电自动化技术有限公司)实时显示,由“King-View”软件自动储存至电脑。当系统需要更换颗粒时,可采用颗粒收集器收集系统内的现有颗粒。表1列出了相关设备仪表的规格。

表1 相关设备仪表的规格Table 1 Specification of the relevant apparatuses

图1 冷模下行循环流化床蒸发装置示意图Fig.1 Schematic diagram of the cold model down-flow circulating fluidized bed evaporation apparatus

将水和一定量的惰性固体颗粒添加到系统中至指定液位。开启循环泵,通过调频调节到指定的循环流量。当系统达到稳态时,采集颗粒碰撞加速度、压力和流量等数据。调节操作参数,重复上述过程。每次实验重复3次,以检查数据的重复性。

1.2 实验工质及参数

采用自来水作为液相工质,选择不同粒径的聚甲醛(POM)颗粒和玻璃珠作为惰性固体颗粒。聚甲醛和玻璃珠具有良好的理化性质,适于工业化应用。颗粒的相关物性如表2所示。

表2 颗粒的相关物性Table 2 Physical properties of the POM particles

本研究主要考察下行床中,颗粒对壁面的碰撞信号随轴向位置和操作参数的变化规律。实验中可调整的操作参数包括颗粒加入量ε (0,1.0%,1.5%和2.0%)和循环流量V(2.15,2.88,3.61,4.32和5.16 m3·h-1)。其中,ε 是添加颗粒的堆体积与系统中工质的总体积之比。

1.3 数据处理

为获取下行床中流化颗粒对壁面的碰撞行为,对液-固两相流中复杂的碰撞信号进行频域和时域上的统计分析。频域分析可以获得动态信号的频率组成和能量分布。本研究选择功率谱密度函数(Power Spectral Density Function, PSD)分析来获得碰撞信号的频率分布范围。时域分析可以反映碰撞信号在一段时间内的实时变化情况。本研究选用标准偏差和峰度来分别反映颗粒对壁面的碰撞强度和频率。

1.3.1 功率谱密度函数

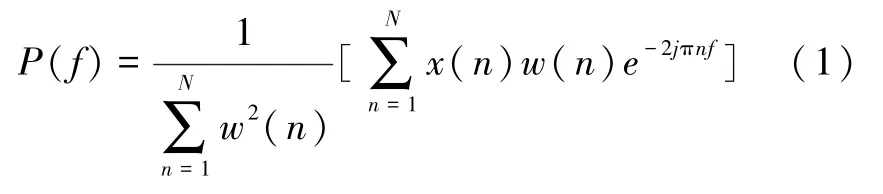

为提高傅里叶转换的精度和频谱分析的分辨率,对加速度信号的时间序列进行了相应的数据分段和加窗处理后[27],按照式(1)计算功率谱密度:

式(1)中:f为频率;w(n)为窗函数;x(n)为时间序列。

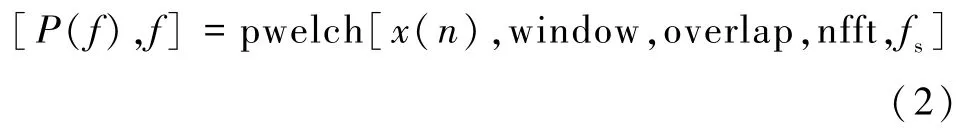

采用Pwelch函数[28]进行信号的功率谱密度分析,如式(2)所示:

式(2)中:window为窗函数;overlap为重叠率;nfft为分析块长;fs为采样频率。研究中窗函数选择海明窗,重叠率设置为75%,分析块长设置为32 768,采样频率设置为64 kHz,相对应的频率分辨率为1.953 1 Hz。

1.3.2 碰撞加速度信号的标准偏差和峰度

标准偏差可以衡量加速度信号时间序列偏离平均值的程度。它反映了颗粒对壁面的碰撞强度,是碰撞力度和频率的综合作用结果,可按照式(3)和式(4)计算:

式(3)和式(4)中:σ为标准偏差;xn为加速度的瞬时值;N为时间序列采样点的数目。

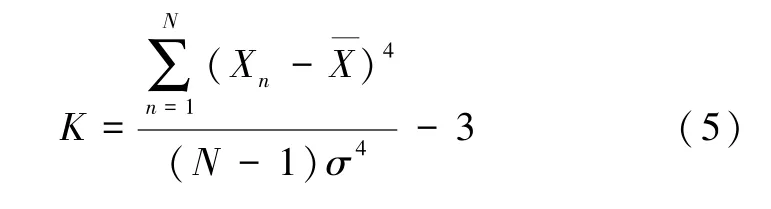

峰度K可以衡量时间序列分布的尖翘程度。它作为数据偏离正态分布的程度评价,可以反映颗粒对壁面的碰撞频率[29,30],其计算如式(5)。

2 结果与讨论

2.1 下行床中液-固两相流碰撞信号的特征频率分布

本节通过分析碰撞加速度信号的时间序列和PSD,获取液-固两相流中不同类型碰撞信号的特征频率和能值分布。

图3所示为设备背景噪音信号的加速度时间序列和PSD。此时,离心泵未开启,下行床中为静止的液相。由图3可知,设备背景噪音信号的特征频率范围为0~40 Hz。与碰撞信号相比,噪音信号非常小,在研究中可以忽略。

图3 设备背景噪音信号的时间序列和PSDFig.3 Time series and PSD of the equipment background noise signals

图4所示为下行床中液相循环流动时,碰撞信号的加速度时间序列和PSD。此时,离心泵开启,未加入固体颗粒,系统内为单液相循环。对比图3可知,图4中在0~2 000 Hz和3 000~5 000 Hz的频率范围内出现了2个新的特征峰。其中,频率范围为3 000~5 000 Hz的信号强度随着下行床轴向位置高度的降低而减弱。这与下行床由上到下,受循环泵的影响减弱,振动幅度减小相一致。因此,设备的特征频率范围为3 000~5 000 Hz。而0~2 000 Hz则为液相的特征碰撞频率范围,这与Jiang等[31]的研究结果相一致。

图4 液相碰撞信号的时间序列和PSDFig.4 Time series and PSD of the liquid-phase collision signals

图5所示为液-固两相流碰撞信号的加速度时间序列和PSD。此时,离心泵开启,系统内为液-固两相循环流动。对比图4可知,由于颗粒对壁面的碰撞,液-固两相流加速度时间序列中的信号强度大幅度增加,而且在6 000~16 000 Hz的频率范围内出现明显的特征峰。此频率范围即为固相碰撞壁面的特征频率。本研究主要讨论下行床的液-固两相流中颗粒对壁面的碰撞行为。

图5 液-固两相流碰撞信号的时间序列和PSDFig.5 Time series and PSD of the collision signals of the liquid-solid two-phase flow

2.2 颗粒碰撞行为的轴向差异

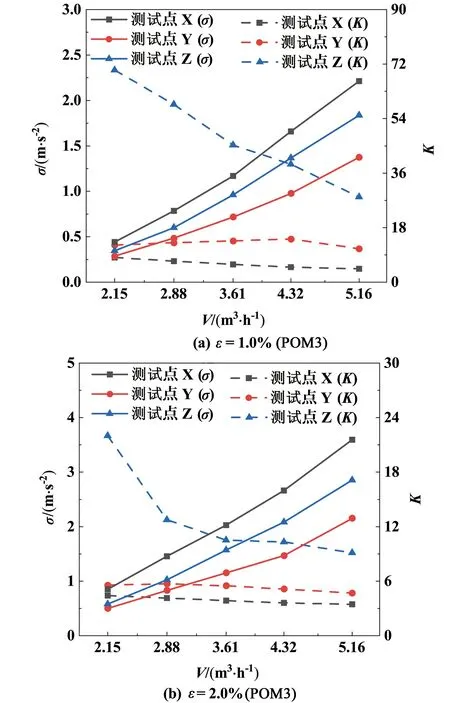

图6所示为颗粒碰撞信号的标准偏差和峰度沿下行床轴向位置的变化情况。

由图6可知,沿着下行床中液-固两相流的流动方向,标准偏差先减小、后增大,而峰度则逐渐增大。X点和Y点的峰度较为接近,而Z点的峰度明显高于X点和Y点。

图6 颗粒碰撞信号的标准偏差和峰度随轴向位置的变化Fig.6 Variation of the standard deviation and kurtosis of the particle collision signal with the axial position

标准偏差和峰度沿轴向的变化规律,反映了下行床中颗粒的流化和分布情况。液-固两相流经设备的水平管进入到下行床,流向的突然改变增强了流体的湍流程度,促进了颗粒的径向无序运动,使颗粒在径向上分布得更加均匀,同时也增加了颗粒对壁面的碰撞动能,有助于提高颗粒对壁面的碰撞频率和强度。因此,在下行床的进口区域,标准偏差较大,峰度较小。然而,由于颗粒的密度高于流体,使得颗粒在下行床中趋向于靠近床层中心的区域向下运动[32],且这种趋势沿着床层的流动方向不断加剧,因此导致了峰度的逐渐增大。这种现象不利于颗粒对壁面的作用,因而不利于强化传热和防、除垢。标准偏差是颗粒对壁面碰撞频率和力度的综合反映。由于下行床出口流动方向的改变增强了流体的湍流和颗粒的碰撞动能,因此,虽然床层出口附近颗粒碰撞的频率低于床层中部,但其标准偏差仍然高于床层中部。

由图6可知,不同测试点碰撞信号的标准偏差和峰度随颗粒加入量和循环流量等操作参数的变化趋势相似。因此,在后续分析下行床中颗粒对壁面的碰撞行为时,采用各测试点相关碰撞信号特征参数的平均值作为考察目标。

2.3 操作参数对颗粒碰撞行为的影响

2.3.1 颗粒加入量对颗粒碰撞行为的影响

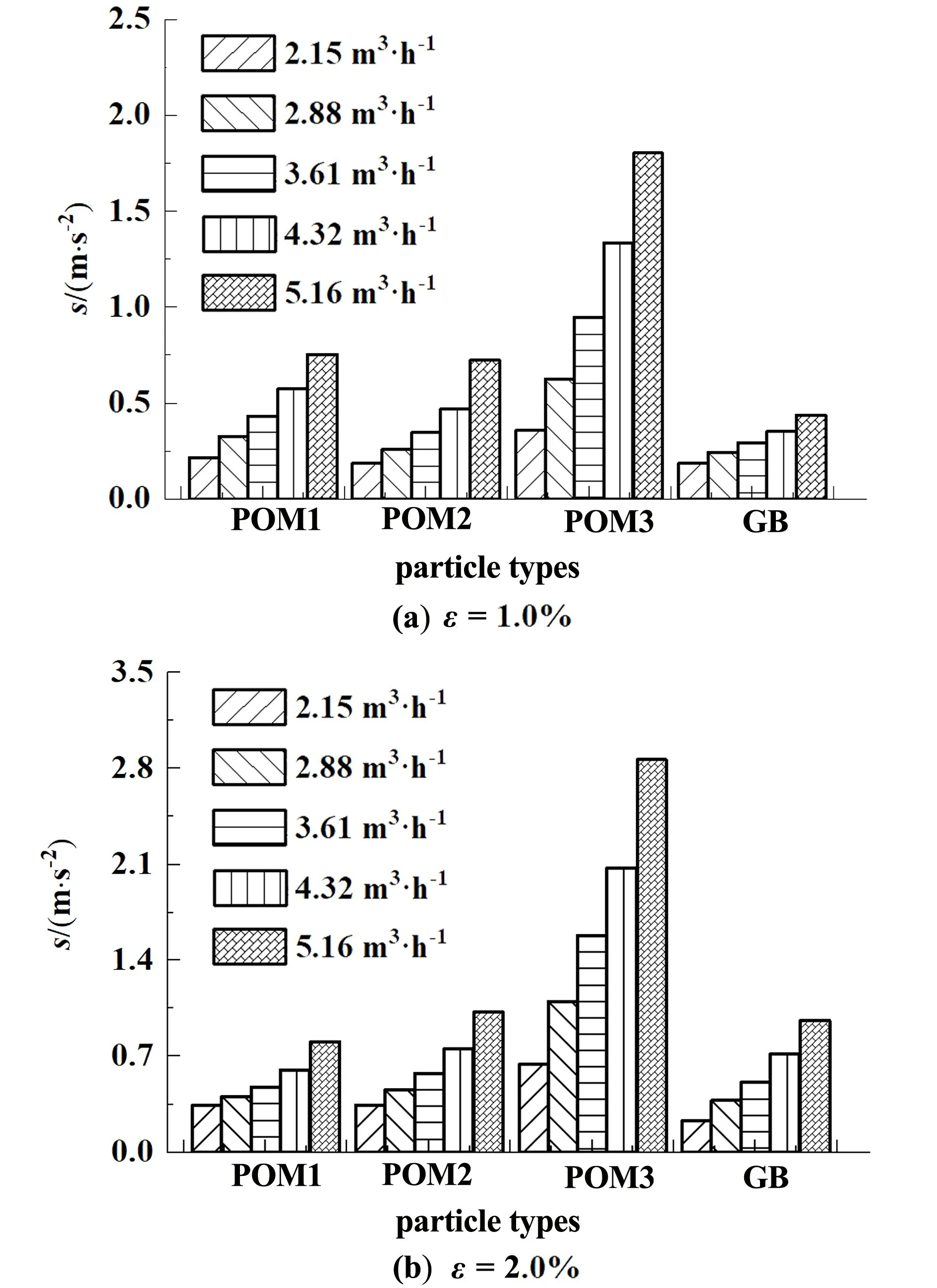

图7和图8所示分别为颗粒加入量对颗粒碰撞信号的标准偏差和峰度的影响。如图7所示,随着颗粒加入量的增加,标准偏差总体上呈现出增大的趋势。其中,聚甲醛颗粒增大的幅度逐渐减小,而玻璃珠增大的幅度逐渐增大;沉降速度较大的颗粒,如POM3颗粒和玻璃珠,增大的幅度更为明显。峰度随着颗粒加入量的增加而减小,但其减小的程度逐渐降低。

图7 颗粒加入量对颗粒碰撞信号标准偏差的影响Fig.7 Effect of the amount of added particles on the standard deviation of the particle collision signal

图8 颗粒加入量对颗粒碰撞信号的峰度的影响Fig.8 Effect of the amount of added particles on the kurtosis of the particle collision signal

颗粒加入量的增加提高了下行床中颗粒的固含率,有利于增加颗粒对壁面的碰撞频率,因此使标准偏差增大,峰度降低。

如前所述,颗粒对壁面碰撞信号的标准偏差是颗粒对壁面碰撞频率和力度的综合反映。对于聚甲醛颗粒,加入量的增加,主要是有利于增加颗粒对壁面的碰撞频率,对碰撞力度的影响较小。但随着颗粒加入量的进一步增加,其对碰撞频率的影响程度逐渐减小;同时,固含率的增加加剧了颗粒之间的碰撞,在一定程度上阻碍了颗粒向壁面的运动。因此,随着颗粒加入量的增加,峰度降低的幅度逐渐减小,进而也导致标准偏差增大的幅度逐渐减小。

在下行床中,沉降速度或密度较大的颗粒更趋向于靠近床层中心向下运动[32],其在靠近壁面处的固含率较低,与壁面的碰撞频率较小。此时,颗粒加入量的增加,有利于增加壁面处颗粒的固含率,可以明显地增加颗粒对壁面的碰撞频率,因此导致标准偏差增加的幅度更为明显。玻璃珠的沉降速度与POM3颗粒相近,但其密度要明显高于聚甲醛,因此,其趋向于床层中心分布的趋势更加明显,峰度明显高于POM3颗粒,如图8所示。这导致了玻璃珠标准偏差的增加幅度随着颗粒加入量的增加而增大,不同于聚甲醛颗粒。

2.3.2 循环流量对颗粒碰撞行为影响

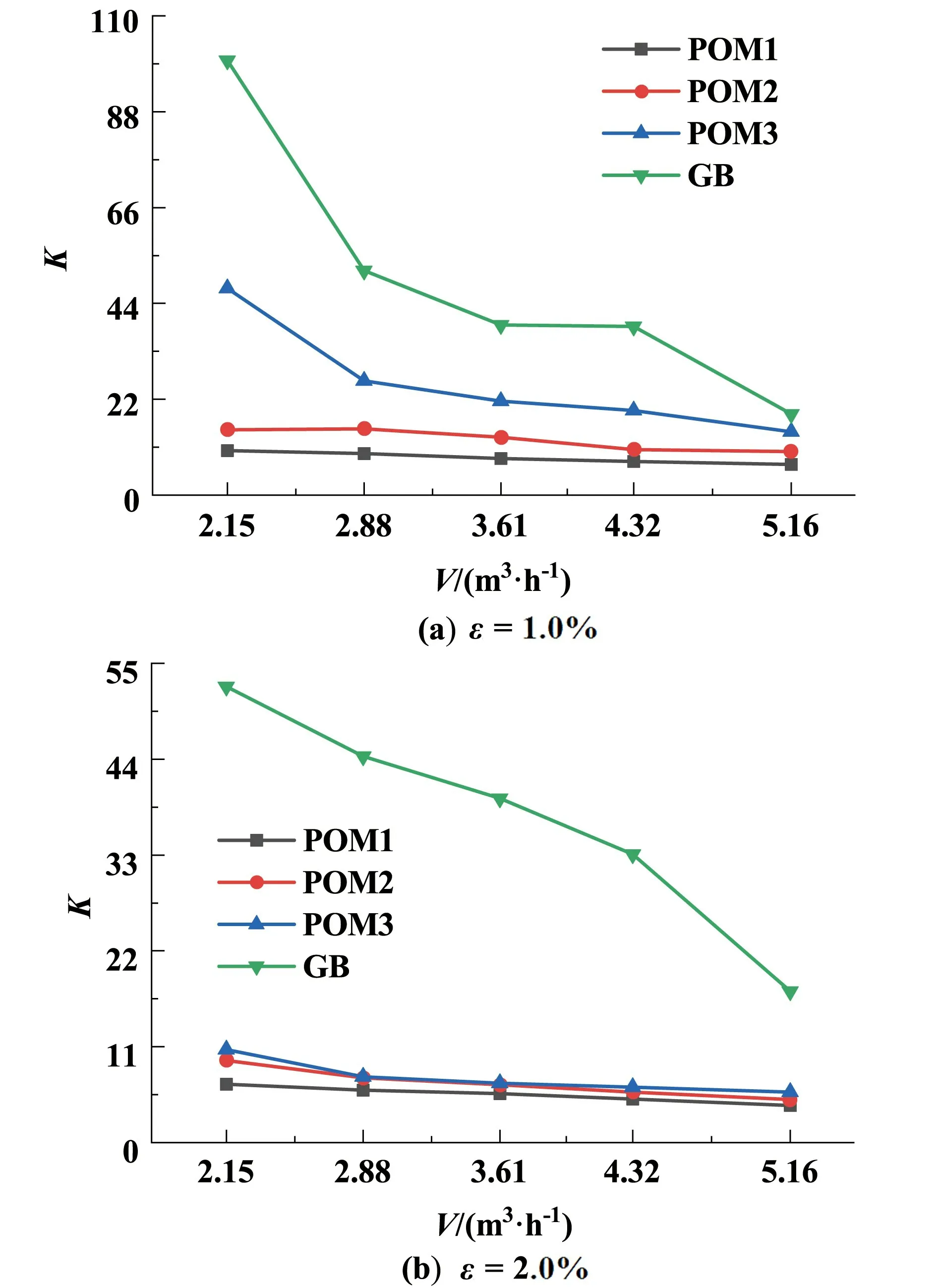

图9和图10所示分别为循环流量对颗粒碰撞信号的标准偏差和峰度的影响。

图9 循环流量对颗粒碰撞信号标准偏差的影响Fig.9 Effect of the circulation flow rate on the standard deviation of the particle collision signal

图10 循环流量对颗粒碰撞信号的峰度的影响Fig.10 Effect of the circulation flow rate on the kurtosis of the particle collision signal

由图9和图10可知,标准偏差随着循环流量的增加而增大,而峰度则随着循环流量的增加而减小。

循环流量增大,流体的湍流程度加剧,一方面有利于促进颗粒在下行床中的径向运动,减小颗粒在下行床中径向分布不均的现象,增加壁面处颗粒的固含率;另一方面,也有利于增加颗粒的碰撞动能,因而有利于增加颗粒对壁面的碰撞频率和强度,导致标准偏差增大,峰度降低。这与Pronk等[16]所报道的结论相一致。

2.3.3 颗粒类型对颗粒碰撞行为的影响

图11和图12所示分别为颗粒类型对颗粒碰撞信号的标准偏差和峰度的影响。颗粒加入量较低时,标准偏差随着聚甲醛颗粒粒径的增加先减小、后增大;而峰度随着粒径的增加明显增大。颗粒加入量较高时,标准偏差则随着聚甲醛颗粒粒径的增加而增大;峰度随着粒径的增加也呈现出增大的趋势,但增大的幅度较小。玻璃珠的标准偏差较小,但峰度明显高于聚甲醛颗粒。

图11 颗粒类型对颗粒碰撞信号标准偏差的影响Fig.11 Effect of the particle types on the standard deviation of the particle collision signal

图12 颗粒类型对颗粒碰撞信号峰度的影响Fig.12 Effect of the particle types on the kurtosis of the particle collision signal

一方面,在一定的颗粒加入量下,颗粒的数量随着粒径的增加而减少,导致下行床内的固含率降低,颗粒与壁面的碰撞频率下降;另一方面,大颗粒的质量和碰撞动能较大,有利于增加单颗粒对壁面碰撞的力度。因此,在上述2方面因素的共同作用下,聚甲醛颗粒的标准偏差在颗粒加入量较低时,随着颗粒粒径的增加先减小、后增大,而峰度则由于碰撞频率的减少,随着颗粒粒径的增加而明显增大。

颗粒加入量较高时,下行床内的固含率增大,不同粒径的聚甲醛颗粒对壁面碰撞频率的差异减小,因而峰度随颗粒粒径的变化较小。此时,颗粒对壁面的碰撞力度则成为影响碰撞强度的主要因素,因此,标准偏差则随着颗粒粒径的增加而增大。这和Ma等[23]在上行床的汽-液-固三相流中所得到的结论一致。

如前所述,同聚甲醛颗粒相比,玻璃珠的密度和沉降速度大,不利于其径向运动,同时颗粒趋向于靠近下行床的中心分布,因此其与壁面的碰撞频率和力度小,导致其标准偏差较小,峰度远高于聚甲醛颗粒。在将流化床换热防垢节能技术应用于下行床加热室时,对这一点应予以考虑。

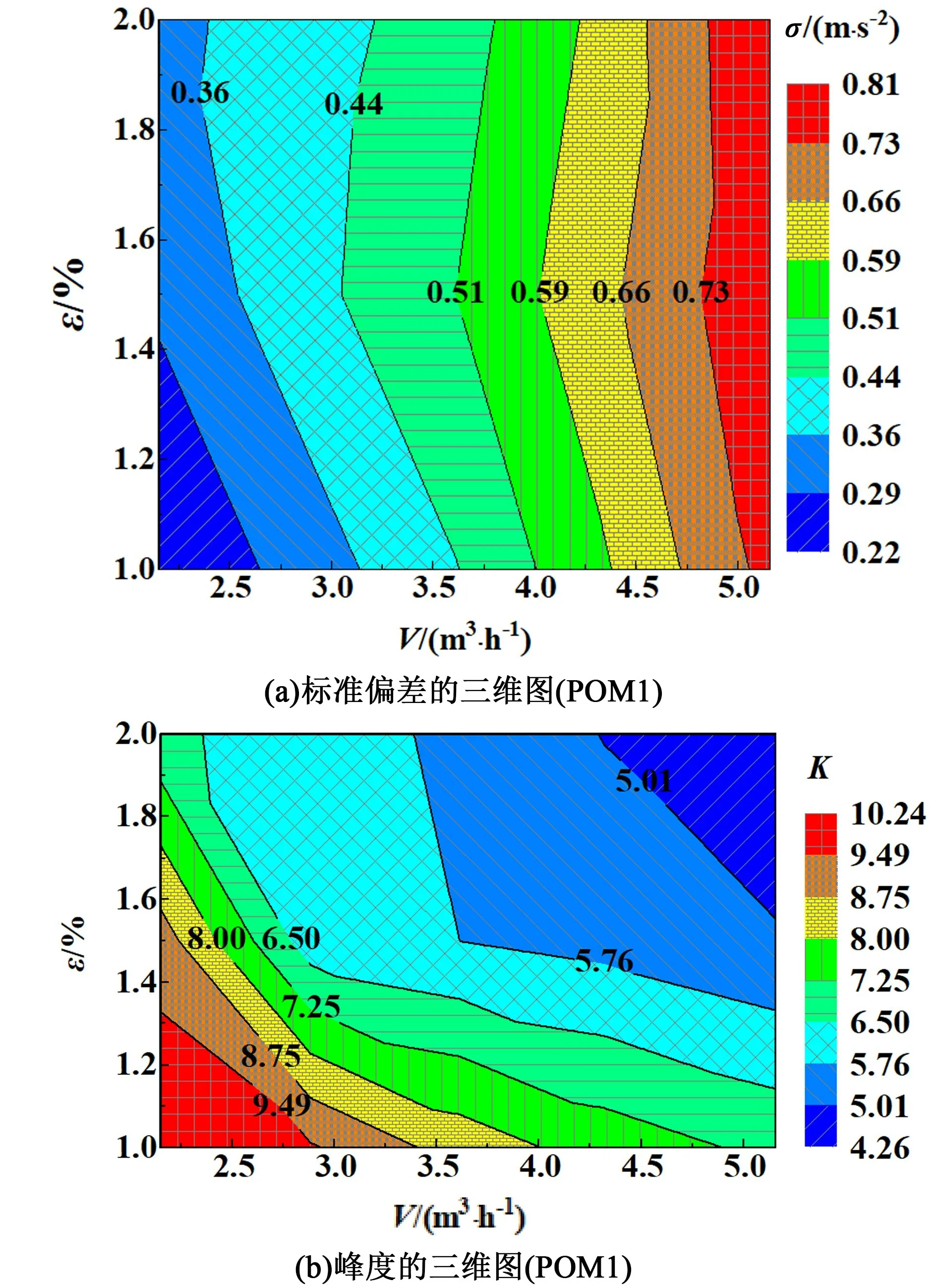

图13所示为操作参数对颗粒碰撞行为影响的三维图。三维图可以用来分析颗粒的碰撞行为。

图13 操作参数对标准偏差和峰度影响的三维图Fig.13 Three dimensional diagrams of the effect of the operating parameters on the standard deviation and kurtosis

由图13可知,颗粒加入量对标准偏差的影响较小,而循环流量对标准偏差的影响较大。颗粒加入量和循环流量对峰度均有明显的影响。结合颗粒碰撞行为的三维图和后续相应的下行床中液-固两相流传热性能的研究,有助于分析流化床换热防垢节能技术的强化传热和防、除垢机理,促进该技术的工业化应用。

3 结论

构建了1套冷模液-固下行循环流化床蒸发装置,通过碰撞加速度信号的频域和时域分析,考察了颗粒对壁面的碰撞行为随轴向位置和操作参数的变化规律。得到的主要结论如下。

1)液相和固相的碰撞频率范围分别为0~2 000 Hz和6 000~16 000 Hz。沿着下行床的轴向位置从上到下,颗粒对壁面碰撞信号的标准偏差先减小、后增大,峰度增大。

2)随着颗粒加入量和循环流量的增加,颗粒对壁面碰撞信号的标准偏差呈现出增大的趋势,峰度减小。颗粒加入量较低时,标准偏差随着聚甲醛颗粒粒径的增加先减小、后增大,而峰度则随着粒径的增加而明显增大。颗粒加入量较高时,标准偏差则随着聚甲醛颗粒粒径的增加而增大;峰度随着粒径的增加也呈现出增大的趋势,但增大的幅度较小。玻璃珠的标准偏差较小,但峰度明显高于聚甲醛颗粒。

3)建立了颗粒碰撞行为随操作参数变化的三维图,有利于分析操作参数对颗粒碰撞行为的影响。在后续的研究中,将继续开展液-固两相流传热性能和流体力学特性的研究,以便更好地揭示流化床换热防垢节能技术强化传热和防、除垢的机理,促进该技术的工业化应用。