重芳烃轻质化与分离研究进展

袁国民,从海峰,李鑫钢

(天津大学化工学院,精馏技术国家工程研究中心,天津化学化工协同创新中心,天津 300350)

随着石油化工和煤化工的快速发展,乙烯装置以及大型联合芳烃生产装置不断增加,使得国内外重芳烃产量大幅度增加,其含量主要为C9和C10芳烃[1]。由于其组成复杂、组分间沸点接近、同分异构等一些特点,使得重芳烃资源化利用受到限制,特别是从重芳烃中分离得到单一高附加值产品变得尤为困难。在重芳烃中,偏三甲苯、均三甲苯、连三甲苯、甲乙苯(邻、间、对甲乙苯)、均四甲苯以及萘系物等芳烃是高附加值的化工原料,广泛用于增塑剂、医药、农药、染料等行业中。特别是在精细化工中,这些石油化工原料应用极为广泛,且市场需求也越来越大,因此对重芳烃深层次开发利用得到了社会和企业热切关乎,也是研究的热点[2]。

从重芳烃的来源方面来说,现阶段可以将其分为2类:1)在石油化工行业中,重质芳烃的主要来源有乙烯裂解装置[3]、催化重整装置[4]、催化裂化-芳烃抽提联合工艺装置以及宽馏分重整装置等,来自连续重整装置芳烃的组成如表1[5],这一类重质芳烃几乎不含烯烃,稳定性好,也是国内外最先进行研究的对象。针对这一类重芳烃开发利用的工艺有生产高沸点溶剂油、生产石油树脂、制备汽油调和组分、分离得到单一高附加值组分、轻质化生产BTX芳烃等[6]。2)在煤化工中,基于我国“富煤、少气、贫油”的特点,从19世纪末就开始大力发展煤化工,而随着煤炭资源的深加工迅速发展,以煤为原料制取芳烃等有机化工原料技术愈发成熟与多样化,成为了重芳烃的主要来源之一,其中煤高温炼焦煤焦油、煤制芳烃和煤基合成油等都产生大量的重芳烃[7]。近几年,煤制甲醇工业的发展,以及芳烃装置的大规模建设,促使煤制芳烃技术快速发展,如合成制芳烃[8]、甲醇制芳烃技术(MTA)、煤基甲醇芳构化[9]、甲苯甲醇烷基化制取二甲苯技术(MTX)等,煤制芳烃工艺中在制取轻质芳烃的同时也副产了大量的重质芳烃。煤基甲醇制芳烃工艺中重质芳烃的组成如表2所示。

从表2中可以看出C9芳烃的含量约占70%~90%,而其中主要为对甲乙苯和均三甲苯,复杂性远低于石油化学工业中的重芳烃,分离纯化更方便,价值也更高。但对煤化工重芳烃的分离纯化研究相对较少,亦需要进一步开发相关技术,使这一部分资源得以充分利用[11]。

表2 甲醇制二甲苯装置重芳烃组成[10]Table 2 Composition of heavy aromatic in methanol-to-xylene plant[10]

石油化工和煤化工本属于不同的2个门类产业,相互之间很难协调,而现代煤化工中煤经过甲醇工艺,生产了较多清洁燃料和化工基础原料,这也给石油化工和煤化工协调发展带来了新机遇。通过煤基甲醇和石油基甲苯相结合生产二甲苯产品,可促进煤化工和石油化工平衡发展。同时,如果能处理好重质芳烃的综合利用也将进一步加快煤化工与石油化工产业互补和协调发展的进程等[12]。

在重质芳烃轻质化与分离综合利用的途径方面,国内外都有相对较成熟的工艺。但随着重芳烃来源变得越来越丰富,重质芳烃的组成也发生了一定的变化,使得很多已有工艺不能应用或者需要进行进一步改造。因此,为了更好满足市场应对这种变化,本论文总结了重芳烃轻质化的原理和工艺应用,重点阐述了重质芳烃分离技术的发展情况,针对重芳烃综合利用的未来发展前景进行展望,为更好发展重芳烃的资源化利用提供参考。

1 重芳烃轻质化

重芳烃轻质化主要是指C9以上的单环以及双环烷基芳烃通过烷基断裂、转移以及加氢等方式将重芳烃转化为高附加值的BTX、汽油调和剂等轻质类芳烃化工产品,具有较高的经济效益和市场价值[13]。在20世纪60年代已有重芳烃轻质化相关研究,其主要方法有热解法和脱烷基法。近年来,国内石油化工行业的迅速发展,对BTX等轻质芳烃需求不断增加,逐渐出现供不应求的趋势,因此重芳烃轻质化技术得到进一步发展,现有的轻质化主要有重芳烃脱烷基、选择加氢开环以及烷基转移等技术[14]。针对于重芳烃中的单环芳烃,主要采取脱烷基和烷基转移2种方式,而重芳烃中的双环芳烃,主要采用选择开环加氢的方法。

1.1 重质芳烃脱烷基轻质化

1.1.1 脱烷基原理

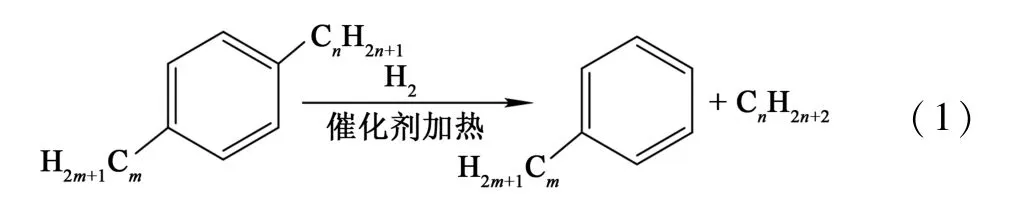

重质芳烃脱烷基是通过加热或者催化剂作用将烷基侧链的1个烷基或者多个烷基脱除。重质芳烃通过脱烷基技术可以生产苯、甲苯、二甲苯等轻质类芳烃。脱烷基可以分为热加氢、催化加氢脱烷基以及非临氢脱烷基技术,加氢脱烷基反应通式如式(1):

其中n、m为正整数,且n≥2,m<2。

在加氢脱烷基的反应中,热加氢脱烷基的反应条件比较苛刻,活化能一般在167.5~251.2 kJ·mol-1,反应温度一般在700~800 ℃,因此工业可操作性比较差。而催化加氢脱烷基弥补了这一不足,在催化剂作用下,脱烷基的活化能降低到79.5 kJ·mol-1左右,反应温度也在一定程度下降低。催化脱烷基需要控制温度和压力2个条件。因为催化加氢是放热反应,高温不利于转化,且温度高于550 ℃时,芳烃会发生裂解、积炭等反应,影响反应活性以及反应选择性;高压能提高反应速率,同时抑制烷基芳烃副反应的发生,因此,一般工业加氢脱烷基选择在3~8 MPa。而非临氢脱烷基的原理是在非临氢和分子筛催化剂作用下,重芳烃脱除乙基、丙基等2个碳以上的烷基,从而发生脱烷基反应[15]。

研究[16,17]表明:在脱烷基机理中,有正碳离子脱烷基和自由基脱烷基,芳烃脱烷基中催化剂提供酸中心,酸中心提供氢质子,这属于正碳离子脱烷基,而弱质子酸中心一般发生异构化,强弱非质子酸都可以发生自由基脱烷基。在脱烷基的反应中,芳烃侧链所含的碳原子个数越多其侧链越容易脱除,因此可以得到加氢脱烷基反应烷基脱除排序为:多甲基苯<甲苯<乙苯<二乙苯<丙苯<丁苯。随着甲基数目的减少,脱烷基相对速率降低[18]。

1.1.2 重芳烃脱烷基轻质化工艺

HAD工艺是由美国HRI公司和ARCO共同成功开发的一种将重芳烃转化为高纯苯的一种技术路线,是热加氢脱烷基技术的代表性工艺,其垄断了重芳烃加氢加工脱烷基制苯的技术市场[19]。工艺流程如图1所示。该工艺原料主要为C9芳烃,采用活塞流式反应器,无催化剂作用多段加热,反应温度在700~800 ℃,收率可达95%,但氢耗较高,有新的重芳烃生成。该技术的优势是工艺流程简单、反应无需催化剂,产物分布单一;而不足之处是反应温度、压力较高,且高温条件易发生芳烃缩合等副反应,对设备要求均较高,其次氢耗高也限制了该技术应有的经济效益,严重影响商业化。

图1 HAD工艺流程图[19]Fig.1 Flow diagram of HAD process[19]

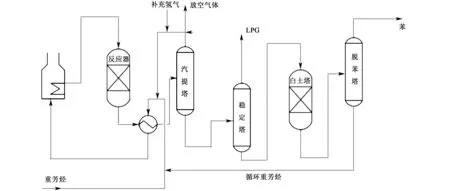

ABB Lummus Crest公司开发的Detol工艺[20],是催化脱烷基工艺,工艺流程如图2所示,该工艺是以重芳烃、甲苯以及少量的非芳烃为原料,采用Cr2O3/Al2O3作为催化剂。该技术采用非贵金属催化剂和固定床反应器,原料以质量分数为85.4%的重芳烃、11.3%的苯及少量的甲苯,反应器进口温度为620 ℃,出口温度700~720 ℃之间,压力为4.5 MPa,氢气和烃类物质的量进料比为6,产物为苯和C8芳烃,其收率分别达36.9%和37.7%。改技术已经建成12套装置,其日处理能力能达45 000~378 500 m3。

图2 Detol工艺流程图[20]Fig.2 Flow diagram of Detol process[20]

1.2 重芳烃烷基转移轻质化

1.2.1 烷基转移原理

重芳烃烷基转移是苯或甲苯在催化剂作用下与重芳烃反应生产二甲苯,烷基转移反应机理是重芳烃在催化剂的作用下侧链烷基在不同的芳烃中移动和重排,从而形成新的芳烃,但在发生烷基转移的同时会伴随着其他反应,如脱烷基反应,因此烷基转移反应复杂且产物多样[21]。重芳烃烷基转移反应可以分为2种:1)甲苯歧化与烷基转移结合[22];2)芳烃烷基转移和脱烷基结合[23]。甲苯歧化与烷基转移是以甲苯和重芳烃为原料,在催化剂和临氢条件下,反应生成苯的工艺。而烷基转移和脱烷基结合是在催化剂条件下,把2种酸性反应相结合,反应生成轻芳烃产品。

1.2.2 重芳烃烷基转移工艺

在重芳烃烷基转移工艺中,甲苯歧化与烷基转移工艺技术应用的较为广泛,其充分利用工业廉价的甲苯和芳烃,该技术主要生产混合二甲苯和苯,是增产PX的重要途径。

Xylene-Plus技术[24]是ARCO公司20世纪60年代开发的最早工业化的PX生产工艺,该技术是非临氢转化技术,采用Y型沸石分子筛作为催化剂,使用移动床反应器,因催化剂易结焦,故需连续生产。该技术在辽阳石化公司一期芳烃联合装置被使用,但该工艺有操作费用高、催化剂性能不好、转化率和选择性较差等缺点,该装置现已停产。

Tatoray工艺技术[25]由美国UOP公司和日本东丽公司联合开发并于1969年实现工业化。该工艺采用丝光沸石催化剂和TA系列催化剂,临氢操作,反应原料为芳烃和甲苯。该工艺技术具有反应器结构和反应流程简单、转化率高、选择性高等优点,与其他工艺技术相比,该工艺不仅可以处理甲苯,还可以充分利用芳烃,极大地提升了重芳烃资源的价值。

PxMax技术[26]是Mobil公司研发在1996年实现工业化,工艺流程如图3所示,甲苯和富含氢的循环气通过换热器换热之后进入反应器,反应生成富含对二甲苯的二甲苯和苯混合产品,在稳定塔中除去轻质气体,在分馏得到对二甲苯和苯,未反应的甲苯循环回反应器。催化剂为MTPX,采用异位改性技术,对二甲苯的选择性达90%以上,甲苯的转化率达到30%。

图3 PxMax技术工艺流程简图Fig.3 Diagram of PxMax technical process

1.3 其他重芳烃轻质化工艺

重芳烃轻质化还有选择加氢开环法、2段临氢裂解法、加氢裂解法[27]、烷基苯水蒸汽转化法等制取轻芳烃的方法。其中选择加氢开环的方法主要针对于多环芳烃,比如:萘、甲基萘、联苯等。

中国石油化工股份有限公司[28]发明一种通过选择加氢的方法增产二甲苯的方法,在临氢的条件下通过负载金属催化剂床层进行反应,生产苯、甲苯、二甲苯产品,克服了烷基转移技术不能有效处理含萘物系重芳组分的缺陷。

1.4 重芳烃轻质化工艺展望

我国芳烃对外依赖逐年提高,特别是国内聚酯产业的快速发展,使得对二甲苯原料供不应求,市场对芳烃需要旺盛。开展重芳烃转化为BTX以及其他轻质芳烃的研究,有利于提高低附加值重芳烃的利用价值,有助于拓宽芳烃原料来源,弥补轻质芳烃需求缺口,对企业挖掘潜在资源具有重要的意义。

在重芳烃轻质化研究中,无论是脱烷基反应、烷基转移反应,催化剂是工艺创新发展的核心,是工艺技术发展的制约因素,开发高效新型催化剂有利于改善工艺,促进芳烃轻质化发展。国内外先后采用的催化剂有金属催化剂、过渡金属氧化物催化剂以及分子筛催化剂等。催化材料是开发新型催化剂的源泉,因此,未来重芳烃轻质化的研究应该将重点放在结合机理、催化剂失活因素以及工艺工程等问题上,深入研究新型催化材料。

2 重芳烃的分离

虽然重芳烃轻质化技术变得越来越成熟,将石油化工和煤化工等行业产生的副产物重质芳烃转化为轻质类化工原料可以提高重质芳烃的利用价值,但市场对重芳烃中单一组分亦有一定需求,特别是作为精细化工原料[29]。重芳烃轻质化技术只是为了弥补轻质芳烃不足的一种手段,不能最大化提升重质芳烃的价值,因此研究并开发重芳烃高效分离方法是市场的需求,也是资源高效利用的重要途径。

从20世纪60年代开始,国内外先后开始了重质芳烃分离技术的研究。到目前为止,许多分离技术都已经工业应用[30]。精馏是绝大多数物系分离首选的分离方法,而对于一些通过精馏不能分离或者很难分离物系,才会考虑非精馏分离方法[31],因此,对于重芳烃分离技术的研究,本部分将从2个方面来进行综述:一是通过精馏分离技术分离提纯,比如常规精馏、萃取精馏、共沸精馏、吸附精馏等;二是通过非精馏技术分离提纯,比如结晶技术、烷基化以及烷基转移等。而根据重质芳烃产品的特点,重质芳烃的分离又分为混合组分产品分离和单一组分产品分离。其中单一组分产品市场价值最高,例如偏三甲苯、均三甲苯、甲乙苯、均四甲苯、甲基萘和二乙苯。本节主要从精馏分离技术和非精馏分离技术2个方面来综述单一组分分离技术研究进展。

2.1 精馏分离

精馏是分离液体混合物的典型单元操作,利用物系中各组分挥发度不同的特性实现分离混合物的目的。精馏技术在石油化工、炼油产业、精细化工等领域应用最为普遍。随着精馏技术发展,将蒸馏技术和其他化工单元操作复合,形成了诸多新型精馏技术,比如:萃取精馏、共沸精馏、吸附精馏、反应精馏、结晶精馏以及热耦合精馏等[32]。新的精馏技术解决了很多普通精馏无法分离的问题,同时减少了能耗和设备投资,极大促进了化工分离领域的发展。

2.1.1 常规精馏

在重芳烃中,偏三甲苯约占35%~40%,其含量远超过其他组分,且其市场应用也较为广泛,主要用于合成偏苯三酸酐、异构化生产均三甲苯以及作为染料中间体等。偏三甲苯的分离工艺并不复杂,但是在重芳烃中各组分沸点比较接近,组分间的相对挥发度比较小,因此工业上一般采用连续精馏分离的操作得到偏三甲苯产品。

天津大学长期研究C9混合芳烃的分离,设计脱轻塔和偏三甲苯塔联合的双塔精馏分离技术,分离提纯出重芳烃中的偏三甲苯,国内大多数工艺都采用该技术[33]。采用双塔连续精馏工艺,可以分离得到质量分数为98%偏三甲苯,但是精馏塔设备投资比较大、能耗高。兰州石化在双塔精馏的流程中,增加了脱重塔,如图4所示,原料油经过预热进入脱轻塔,塔顶得到比偏三甲苯轻的轻汽油组分,而塔底富集的偏三甲苯进入偏三甲苯塔,偏三甲苯塔塔顶得到偏三甲苯产品,塔底物料进入脱重塔。此工艺设置脱重塔的目的是为了分离出柴油组分。该流程中偏三甲苯塔顶偏三甲苯的质量分数达99%,塔底偏三甲苯的质量分数小于4%,和双塔精馏相比质量分数和收率都有所提高[34]。

图4 偏三甲苯三塔连续精馏流程图Fig.4 Flow diagram of three columns continuous distillation of 1,2,4-trimethylbenzene

2.1.2 萃取精馏

萃取精馏的原理是向被分离物系中加入第3组分(称为萃取剂或者溶剂),可以改变被分离组分的活度系数,增加组分间的相对挥发度,从而达到分离共沸物的目的[35]。

美国埃索公司(Esso)最先提出萃取精馏技术提纯均三甲苯的工艺,该工艺选择邻苯二甲酸二甲酯(DMT)作为溶剂,实现了甲乙苯与均三甲苯的分离,成功从C9芳烃中分离得到质量分数较高的均三甲苯,并实现了工业化。研究认为酯类可以作为分离均三甲苯和甲乙苯的萃取剂,如:偏苯三甲酸酯、邻苯二甲酸酯、连苯二甲酸酯等。国内研究进展,顾正桂等[36]进行了邻苯二甲酸二甲酯为萃取剂的萃取精馏实验,一次萃取可以得到41%的均三甲苯,二次萃取可以得到98%的均三甲苯。傅吉全等[37]进行了均三甲苯分离实验研究,采用萃取精馏和催促精馏相结合的分离集成技术,选取甘油三乙酯作为萃取溶剂,Su-3作为催促剂,得到质量分数大于98%的均三甲苯。

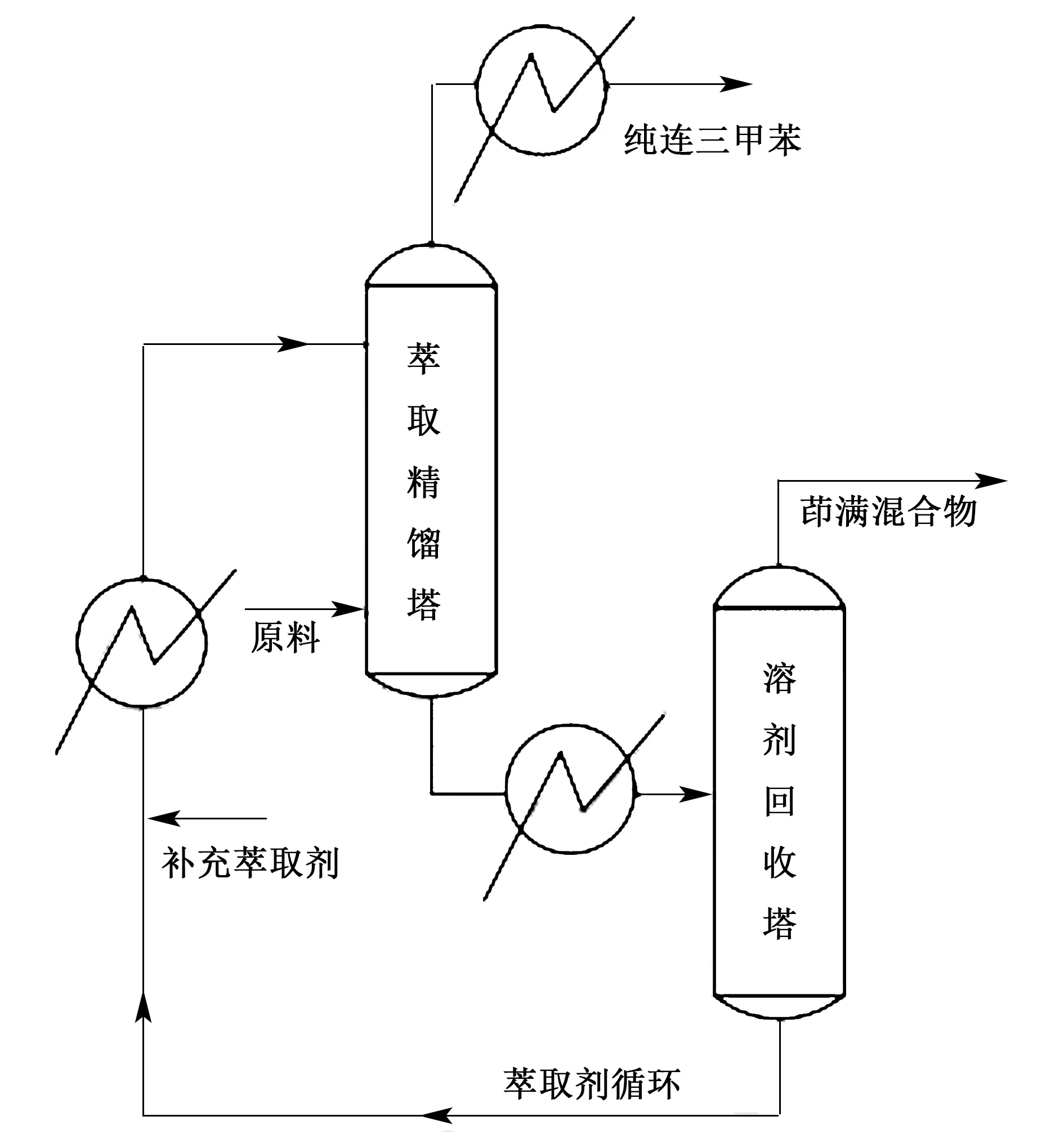

在重芳烃中连三甲苯-茚满体系沸点接近,分离困难,天津大学精馏中心[38,39]利用相平衡实验证明了环丁砜为萃取剂时,可以有效提纯连三甲苯,同时进行了实验和模拟研究。其提纯连三甲苯萃取精馏工艺流程如图5所示,萃取剂(环丁砜)从萃取精馏塔的顶部进入,C9芳烃原料从萃取精馏塔的底部进入,萃取精馏塔塔顶得到纯连三甲苯产品,塔底为茚满、重芳烃以及萃取剂等混合物;混合物在进入溶剂回收塔,从塔底回收溶剂循环使用。通过优化萃取精馏工艺条件,萃取精馏塔塔顶可以得到质量分数99%的连三甲苯,收率可高达93%。

图5 提纯连三甲苯萃取精馏工艺流程图Fig.5 Flow diagram of extractive distillation process for purification of 1,2,3-trimethylbenzen

重芳烃萃取精馏技术研究的关键在如何选择合适的萃取剂,性能优良的萃取剂不仅可以获得高质量分数的产品,而且还能降低分离难度和分离成本。因此,萃取剂的筛选与优化是开发新的萃取精馏分离重芳烃工艺的重点。常作为重芳烃萃取精馏的溶剂有环丁砜、甘油、邻苯二甲酸二辛脂和二苯胺等[40]。

2.1.3 复合精馏

2.1.3.1 烷基化-精馏

均三甲苯的3个烷基排列均匀,与偏三甲苯、甲乙苯以及连三甲苯相比较,更难进行烷基化反应。因此在催化剂的作用下,邻、间、对甲乙苯以及偏三甲苯等更易于烷基化而形成更高沸点的重芳烃,而均三甲苯只有少量参与反应,而后使用精馏方法获得高质量分数的均三甲苯。

郭兰芳[41]分别采用丙烯、抽余油和异丁烯作为烷基剂,通过烷基反应从富集均三甲苯的溶液中提纯高质量分数的均三甲苯,考察了3种烷基剂对均三甲苯提纯质量分数影响,并证明用丙烯作为烷基剂均三甲苯的提纯效果最好,得到最适宜工艺条件:反应温度55~65 ℃,催化剂加入量3%,烷基剂通入量为一次烷基化0.75%,二次烷基化0.6%,一次精馏采集温度45~105 ℃,二次精馏采集温度为95~105 ℃。锦州石化集团以富集均三甲苯为原料,以丙烯为烷基剂,可以生产质量分数高达99%的均三甲苯产品[42]。

此外还有采用CH3Cl、离子液体以及MTBE尾气[43]等烷基剂进行相关分离的研究。选择合适的烷基剂是烷基化-精馏分离工艺的研究重点。

2.1.3.2 精馏-膜分离

刘健等[44]提出一种精馏-膜耦合分离提纯连三甲苯的方法,该工艺是以重芳烃为原料生产高纯连三甲苯工艺,可以得到质量分数大于95%的连三甲苯产品。该工艺以重芳烃为原料,采用先精馏分离切除轻组分,170~190 ℃的馏分进入分子筛膜分离器,在常压、温度为60~180 ℃以及分子孔径为5.0~7.0 A的条件下,分离提纯连三甲苯。该工艺流程简单,温度、压力要求不高,过程无三废产生,投资成本较低。

2.1.4 精馏节能

重芳烃中C9芳烃属于近沸体系,绝大多数组分之间沸点差较小,如果采用精馏分离,能耗是限制重芳烃分离发展至关重要的因素。精馏节能技术的发展和研究,在重芳烃分离方面也被广泛应用,极大地促进了重芳烃分离的发展。现已有的精馏节能技术有热泵精馏、多效精馏、热耦合精馏和隔板精馏等[45,46]。

马海洪等[47]采用双效热集成技术来优化偏三甲苯精馏分离流程,通过模拟手段分别对传统分离工艺、热集成分离工艺以及双效热集成分离工艺进行模拟计算,对比了3种工艺的能耗。工艺流程如图6所示,采用双效热集成的分离工艺能有效地降低偏三甲苯分离的能耗,与传统精馏工艺流程相比,节能率达64.79%,同时,偏三甲苯产品的质量分数达到98.51%,收率可达90.54%。王哲等[48]用差压热耦合精馏技术,从重整碳九芳烃原料中分离得到偏三甲苯,其采用三塔连续精馏的工艺结合热耦合精馏技术,分离得到质量分数达99%,偏三甲苯产品,收率达95%,能量的有效匹配降低了偏三甲苯的产生成本。

图6 双塔双效热集成精馏分离流程图[47]Fig.6 Flow diagram of dual effect thermal integrated distillation separation in two towers[47]

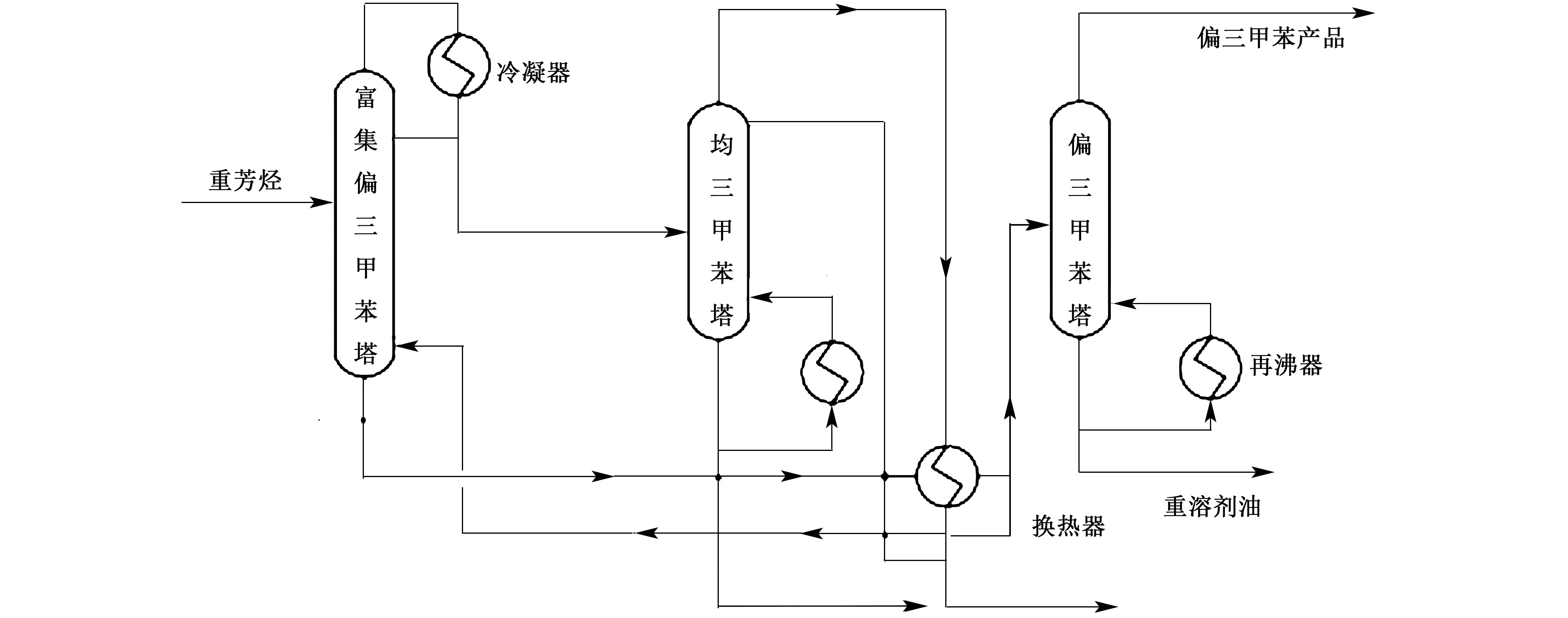

三塔工艺是指在分离偏三甲苯的同时得到均三甲苯,该工艺相比于双塔工艺多了均三甲苯分离塔。黄国强等[49]采用差压热耦合精馏工艺技术有效实现精馏流程的热集成,工艺流程如图7及图8所示,预分离塔压力为20 kPa,均三甲苯塔压力为15.0 kPa,偏三甲苯塔为10.0 kPa,偏三甲苯的质量分数为98.6%,收率为90.0%,富集的均三甲苯质量分数为35.0%,收率达到85.0%,保证产品的质量分数和收率的前提下,与原三塔工艺相比较,能耗降低35%以上。

图7 常规精馏流程图Fig.7 Flow diagram of conventional distillation

图8 差压热耦合精馏塔流程图Fig.8 Flow diagram of differential pressure thermal coupling distillation column

2.2 非精馏分离

非精馏分离重芳烃方法主要是根据分离物系的物性特点,如熔点、溶解度或分子结构,选择一种不通过蒸馏的方式实现分离提纯产品的技术。

2.2.1 熔融结晶分离工艺

在C10重芳烃中,均四甲苯的含量较高,而且均四甲苯沸点与其同分异构体以及同系物相差较小,精馏对其很难分离提纯。但是由于均四甲苯自身结构对称,使得其熔点明显高于其他组分,考虑到结晶分离的特点,工业一般选择用结晶的分离手段来提纯均四甲苯[50]。天津大学石化中心用分步结晶的方法从C10重芳烃中分离得到均四甲苯,刘莹[51]在操作条件:结晶终温73 ℃,降温速率0.03 ℃·min-1,发汗温度77 ℃以及发汗时间30 min,对均四甲苯含量为62.3%的富集液进行结晶提纯实验,得到质量质量分数为99.06%均四甲苯,收率为75.27%,通过熔融结晶的方法在收率和质量分数上取得了显著的成效。

熔融结晶在重芳烃的分离中占有重要地位,其具有操作温度低、设备投资小、产品质量分数高以及比传统精馏操作能耗小等优点,但是,结垢和堵塞等问题仍是该技术的缺陷。

2.2.2 吸附分离工艺

吸附分离是指气体或者液体分子与多孔固体表面相接触,当固体表面与气体或者液体分子之间的作用力大于分子之间的作用力时,气体或者液体分子聚集在固体表面,使得目标物和其他组分分离,从而达到分离提纯的目的。对于沸点接近的物系,采用吸附分离工艺具有一定的优势[52]。

南京炼油厂提出一种从重芳烃中分离连三甲苯和茚满的方法[53],采用重芳烃切割馏出为170~200 ℃富含连三甲苯的芳烃溶剂油,在80~280 ℃均匀进入分子筛吸附床吸附分离得到质量分数大于95%的连三甲苯和大于90%的茚满。其中分子筛是孔径0.50~0.65 nm的A型、X型分子筛,脱附剂可以采用CO2、N2、水、丙烷、丁烷等。该方法生产过程中温度和压力要求低,吸附剂和脱附剂来源广泛,以及设备投资、操作费用低等优点。

张军等[54]以C10重芳烃为原料,选择Na+Y型分子筛作为吸附剂,吸附柱内温度保持在160~240 ℃,压力为0.08~0.12 MPa,甲苯作为解吸剂,通过吸附分离的方法从甲基萘异构体中分离得到质量分数大于99.0%的2,6-二甲基萘产品,收率达到73%。

2.2.3 其他分离工艺

深冷结晶法:利用重芳烃中同分异构体的熔点差异进行分离提纯的方法,通过溶解度曲线进行结晶温度的计算。该方法最早应用于均三甲苯与邻甲乙苯的分离,可得到质量分数98.5%,收率70%的均三甲苯。缺点是-100 ℃低温下操作,投资能耗较大,综合经济指标太差,现已被淘汰[55]。

萃取抽提/异构化法:利用重芳烃重各组分相对碱度的差别,用HF-BF3抽提分离均三甲苯,从二甲苯异构化副产的重芳烃中分离得到均三甲苯。此方法有机反应复杂,存在歧化和烷基化等副反应,最后均三甲苯的收率仅为57%。

抽提法:通过精馏切分重芳烃中164~166 ℃的富均三甲苯馏分,后将该馏分和质量分数为98%的硫酸按等体积混合,在40~45 ℃下磺化为三甲苯磺酸盐,后经抽滤洗涤,在稀盐酸中控温80~95 ℃,减压水解蒸馏、水洗干燥,得到98.4%的均三甲苯,实际收率仅为40%[56]。

2.3 重芳烃分离工艺展望

重芳烃分离主要是得到三甲苯、四甲苯、甲乙苯、甲基萘以及萘等单一组分产品,这些产品原料在精细化工应用最为广泛,具有高附加值。

然而,这些重芳烃分离方法都有一定缺陷或不足之处。重芳烃组分间相对挥发度较小,精馏分离能耗较高,多数单一组分不能通过普通精馏分离得到;萃取精馏解决普通精馏难分离的问题,但是选取优良的萃取溶剂是萃取精馏的难点;烷基化精馏技术极大地提高关键组分分离效率,但是反应副产物也影响了产品质量分数,最适宜烷基剂的选择是烷基化精馏方式研究的重点。通过精馏方式分离重芳烃,高能耗是不可避免的问题,而节能技术的发展有利于解决这一问题,降低精馏过程能耗,提高精馏分离经济效益。非精馏方式众多,结晶分离重芳烃,能得到高质量分数的产品,但是结晶分离收率一般都较低,而且对操作条件要求较高,投资较大。

综上,重芳烃分离要得到多种产品,精馏技术还是首选的分离方式,同时通过节能手段降低分离能耗,可以促进重芳烃资源高效利用。对于萃取精馏和烷基化精馏等分离方式,萃取溶剂和烷基剂是未来研究的一个方向。同时,多种分离手段复合也有利于提高分离效率,优化分离过程,促进重芳烃下游产品的发展。

3 结语

随着科技的快速发展,重质芳烃分离与轻质化工艺将会得到进一步优化,清洁、节能、高效的重质芳烃综合利用技术将被开发,从而提高其利用率,促进能源的可持续发展与利用。因此,如何有效的开发利用重芳烃资源仍具有十分重要的研究意义。

本论文从重质芳烃轻质化和重质芳烃分离2个方向介绍了几种具有代表性的工业化工艺,并分别对其综合利用进行了展望,总结如下:

1) 对于重质芳烃轻质化的研究,催化剂是轻质化工艺优化的关键。因此,在今后重质芳烃轻质化研究中,应结合重芳烃轻质化的反应机理,大力开发新型高效催化剂,提高重质芳烃轻质化中反应的转化率,降低轻质化过程中副产物的收率,从而提高催化剂的催化效率。

2) 对于重质芳烃分离的研究,应该根据重芳烃的组成特点选择不同的分离工艺。采用精馏分离工艺时,重点是开发能量集成技术,降低分离能耗;采用萃取或者反应精馏时,重点是对溶剂和催化剂的开发。同时,在重芳烃分离工艺中,需要综合考虑质量分数、收率、能耗以及设备投资等关键因素,对分离技术进行有机结合,尽可能提高工艺的可行性和经济效益。

3) 重质芳烃分离与轻质化耦合新工艺。重质芳烃组成复杂且多样,对于含量较高且附加值较高的组分可以先通过分离技术进行提纯,然后再对提纯之后的物料进行轻质化反应,得到轻质芳烃,从而提高重质芳烃资源的利用率。