稠油降黏机理及降黏剂合成方法的研究进展

王晨辉,徐基鹏,张厚君,韩 优

(天津大学化工学院,天津 300350)

随着全球原油能源需求量的逐年增加,常规原油的渐渐枯竭,稠油的合理开采显得尤为重要[1]。在全世界范围内,由于常规原油的长期开采,稠油资源占石油总量的比例增加,超过全球总剩余石油储量的70%[2],而我国有丰富的稠油资源,已发现稠油低品位储量约7×108t[3]。但稠油相比于常规石油具有较高含量的胶质、沥青质等大分子,具有密度大、黏度高和流动性差等特点,这为稠油的开采和运输带来了很大的难题[4,5]。因此稠油降黏技术的发展成为合理开发稠油的关键。

目前,已有的降低稠油黏度的技术主要分为物理法和化学法。物理降黏包括加热降黏、掺稀油降黏、声波降黏等;化学降黏包括水热催化裂解降黏、改质降黏、加降黏剂降黏、微生物降黏等。而其中加热降黏一般是向稠油储层中注入热蒸汽,来降低其黏度,该方法能耗和经济消费较高,且稠油损失量较多[6];掺稀油降黏虽然操作简单,但采出油的品质不高,不适合大范围使用[7];声波降黏一般只适用于近井周围,超声波主要是通过物理振动和触变性来降低稠油的黏度,但目前关于声波降黏过程中发生化学作用的微观机理的相关研究很少[8,9];水热催化裂解降黏耗能较高,且选择合适的催化剂比较困难,且有效作用范围较小[10];改质降黏需要比较复杂的操作条件[11],微生物降黏寻找合适的微生物比较困难,且操作过程较为复杂[12]。目前被认为最有前途的降黏方法是降黏剂降黏。稠油降黏剂主要分为乳化降黏剂、油溶性降黏剂、纳米粒子型降黏剂等[13]。

本综述对国内外近年关于稠油的致黏机理、降黏剂的降黏机理及其降黏剂的研发进展进行了综述,指出了所综述的新型降黏剂的不足之处并对其未来研究方向做出了展望。

1 稠油组成及致黏机理

1.1 稠油组成

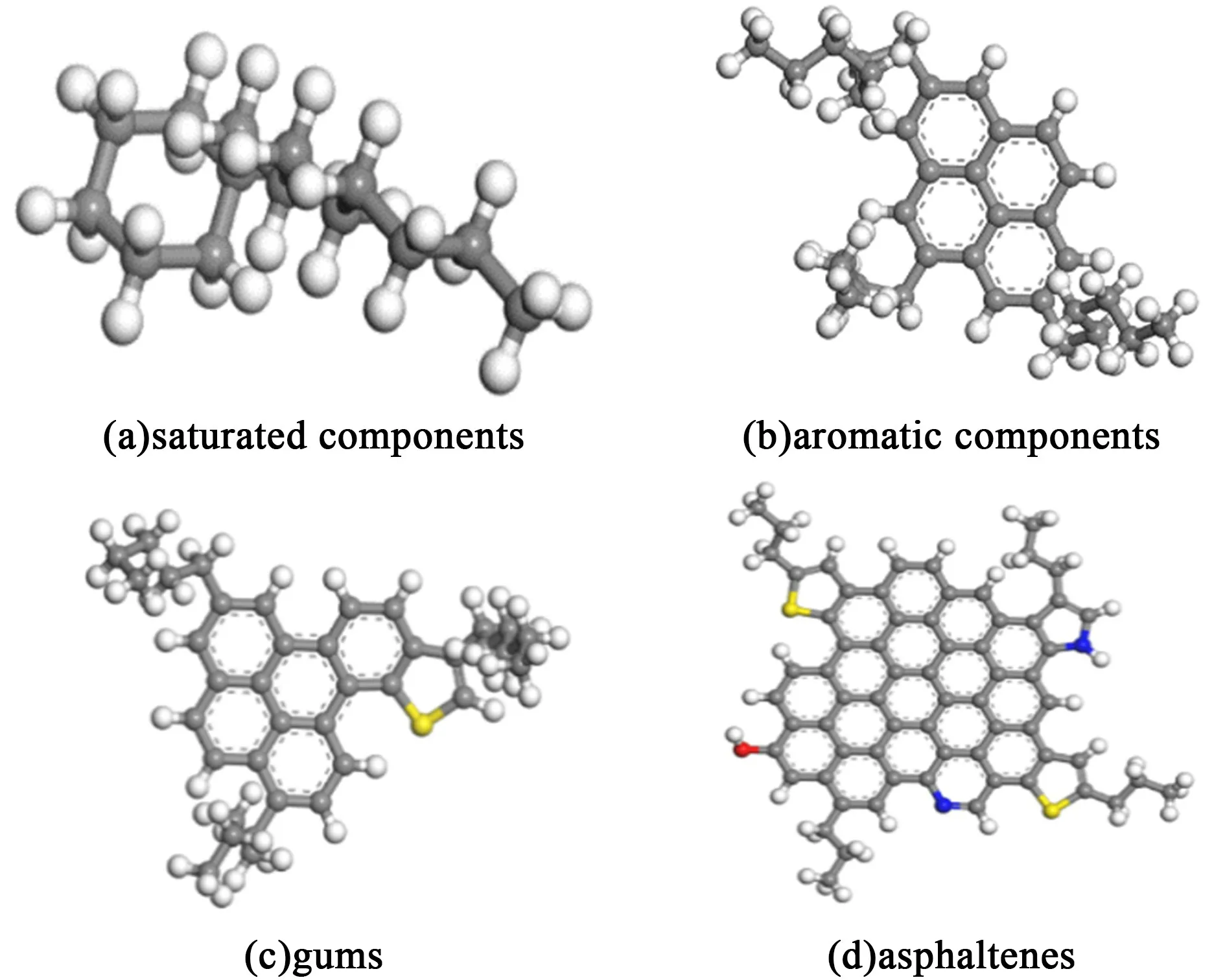

稠油是沥青质和胶质含量较高、黏度较大的原油。稠油中的轻组分含量较低,直链烃的含量较少,胶质和沥青质等大分子的含量较多,且其中包含有大量V、Ni等重金属物质[14],且普遍具有较低的蜡质含量。但我国部分油田,如大庆、华北、中原等油田,其稠油中具有相对较高的蜡质含量。广泛认同的稠油组分主要分为4种:饱和分、芳香分、胶质和沥青质,如图1所示。

图1 稠油的4种主要组分Fig.1 The four main components of heavy oil

1.2 致黏机理

较高含量的胶质沥青质是稠油高黏度的主要原因,沥青质是在复杂多变的地理条件下形成的,它是高分子的烃类和一些极性杂原子化合而成的,其分子结构和相对分子质量都具有不确定性。分子结构十分的复杂[15,16],主要是由芳环体系组成的烃骨架,包含烷基侧链和环烷烃体系[17],其中杂原子(N、S和O)和金属(Fe、V和Ni等)的存在使沥青质成为石油中极性最强的多环芳烃组分[18]。

胶质中含有大量芳香族羧酸结构的醚类、胺类和酚类等化合物,因此具有较强的极性,由于它包含具有大量杂原子的复杂化学成分,且比沥青质的芳香性小,所以胶质可以作为胶凝剂来防止沥青质的自缔合而发生的聚集,同时胶质分子本身也会发生聚合,从而增大稠油的黏度,目前胶质分子具体结构尚不清楚[19,20]。稠油中的胶质体系一般处于不平衡状态,胶质不足以包裹沥青质使其分散于芳烃和饱和烃中,沥青质极易沉析,沉析出的沥青质由于含有较多极性较强的官能团而表现出较强的极性[21]。在氢键的作用下,沥青质分子的多环芳香核通过面面堆积和边对面堆积形成复杂的聚集体结构且胶质分子被重叠堆砌在沥青质粒子表面,形成聚集粒子。这种粒子在氢键的作用下也相互连接,形成错综复杂的聚集结构,这就使得原油具有较高的黏度[22]。具有较小相对分子质量和较大极性的胶质分子在范德华力的作用下与沥青质分子发生缔合作用,胶质分子在沥青质分子周围吸附,形成空间排斥层,2者形成的缔合物质被芳香烃包围[23,24],从而大大增加了原油的黏度。胶质分子之间在π-π相互作用下,而相互聚集,形成具有较大尺寸的聚集体,也会影响稠油的黏度[19]。

此外,在较低温度下,原油中较重的石蜡会以晶体形式析出,形成固液悬浮液,且蜡晶间的强相互作用,导致蜡晶体尺寸逐渐增大并形成三维(3D)网络结构,其中夹带液态烃,从而降低原油的流动度[25,26]。且由于沥青质分子的存在为蜡质提供了外部成核中心,蜡分子将更容易沉淀并在沉淀的沥青质表面上生长。在这种情况下,极易促进大尺寸蜡晶体的形成,使得蜡晶体的分形维数随时间增加[27]。且在低于一定温度时,蜡质分子之间会在范德华力、共价键和氢键的共同作用下相互交联,从而形成致密的网状结构,进而大大降低了稠油的流动度,增大了其黏性[23,28]。

也存在部分地区的稠油其高黏度不是由较高的胶质、沥青质含量导致的。有研究[29]发现,克拉玛依稠油不具有较高的沥青质含量,但仍具有高黏度指数,是由于该地稠油具有较高浓度的长侧链和低环烷基骨架的化合物,但具体使得克拉玛依稠油表现出高黏度指数的化学组分尚不清楚。

2 乳化降黏剂及其降黏机理

2.1 降黏机理

研究表明,酸性重油(高含量的石油酸)极易与地层水混合产生增黏的油包水(W/O)乳液,而W/O型乳状液黏度与油的黏度成正比,且含水原油乳状液的黏度远远大于不含水原油的黏度;水包油(O/W)型乳状液黏度与水的黏度成正比,原油黏度与原油含水率成反比,由于水的黏度远远低于原油的黏度,所以含水越高,原油乳状液黏度越小[30]。

乳化降黏剂的降黏机理主要包括乳化降黏和润湿降阻2方面[31]。乳化降黏是用乳化降黏剂代替界面活性剂在原油中的吸附,形成O/W乳状液,从而可以大大降低稠油乳状液的黏度。当乳化降黏剂与W/O乳液接触时,乳化降黏剂可以通过部分稠油膜,连接一部分水相液滴,从而增大了乳化降黏剂与稠油的接触面积。它增强了界面上的取代作用,表现为对W/O乳液的切割效果。剥离大块W/O乳液后,降黏剂分子会继续替换界面膜上的稠油活性物质,大量的W/O乳状液滴继续被切割。最终,形成稳定且较小的W/O/W乳液[32]。同时乳化降黏剂中表面活性剂溶液水膜层会被吸附在管壁上,使得原油流动中油膜与油膜之间的接触变为水膜与水膜之间的接触,从而减小稠油的流动阻力,增大其流动度[33]。润湿降阻是乳化降黏剂破坏油管或抽油杆表面的稠油膜,使其表面润湿由亲油性转变为亲水性,形成连续的水膜,减少抽吸过程中原油流动的阻力。

稠油乳化降黏剂不仅可以使W/O型乳状液转化为O/W性乳状液起到降黏的作用,而且也能借助氢键与胶质、沥青质分子之间的相互作用,拆散胶质沥青质间的平面重叠堆砌而成的聚集体,形成片状分子无规则堆砌的小聚集体,使得原油的内聚力降低,起到降黏的作用[32,34]。

2.2 复配型乳化降黏剂

复配型乳化降黏剂是利用不同结构降黏剂之间的协同作用进行复配,以增强其降黏性能,提高其对不同地区稠油的适应性能。如阴离子型乳化剂与非离子型乳化剂复配,既可以高效降低油水界面表面张力,又具有高抗盐性能。

Yang等[35]测定了阴离子表面活性剂α烯烃磺酸盐(AOS),弱碱Na2CO3与4种不同类型的非离子表面活性剂复配体系的油水界面活性和稠油降黏效果。由实验测得的黏度与质量分数之间的关系得出,4种非离子表面活性剂和AOS、Na2CO3三元复配体系可显著降低稠油黏度,且随着非离子表面活性剂用量的增加,黏度降低率逐渐增加。其中当使用十二烷基二乙醇酰胺作为非离子表面活性剂时,稠油的黏度降低率可以达到98.89%。且在稠油中加入的碱性添加剂Na2CO3可与稠油中的脂肪酸、环烷酸等酸性分子发生反应,生成的石油羧酸盐可显著降低油水界面张力,这为阴离子/非离子表面活性剂复配体系中活性剂水膜的形成提供了有利条件,也有助于提高乳状液的稳定性。Wu等[36]使用阴离子-非离子表面活性剂辛基酚聚氧乙烯醚磺酸盐(OPES)作为降黏剂(VR),实验考察了盐度、温度、热降解对VR降黏性能和乳状液行为的影响。测得随着矿化度的增加,VR溶液的降黏效果变差。当盐度低于3 000 mg·L-1时,降黏率缓慢下降,但仍大于90%。实验测得在200 ℃的高温下,该降黏剂仍可有效乳化稠油。表明复配的VR具有良好的热稳定性和对盐度的高耐受性,可在蒸汽辅助的作用下,大幅度降低稠油的黏度,提高稠油开采率。

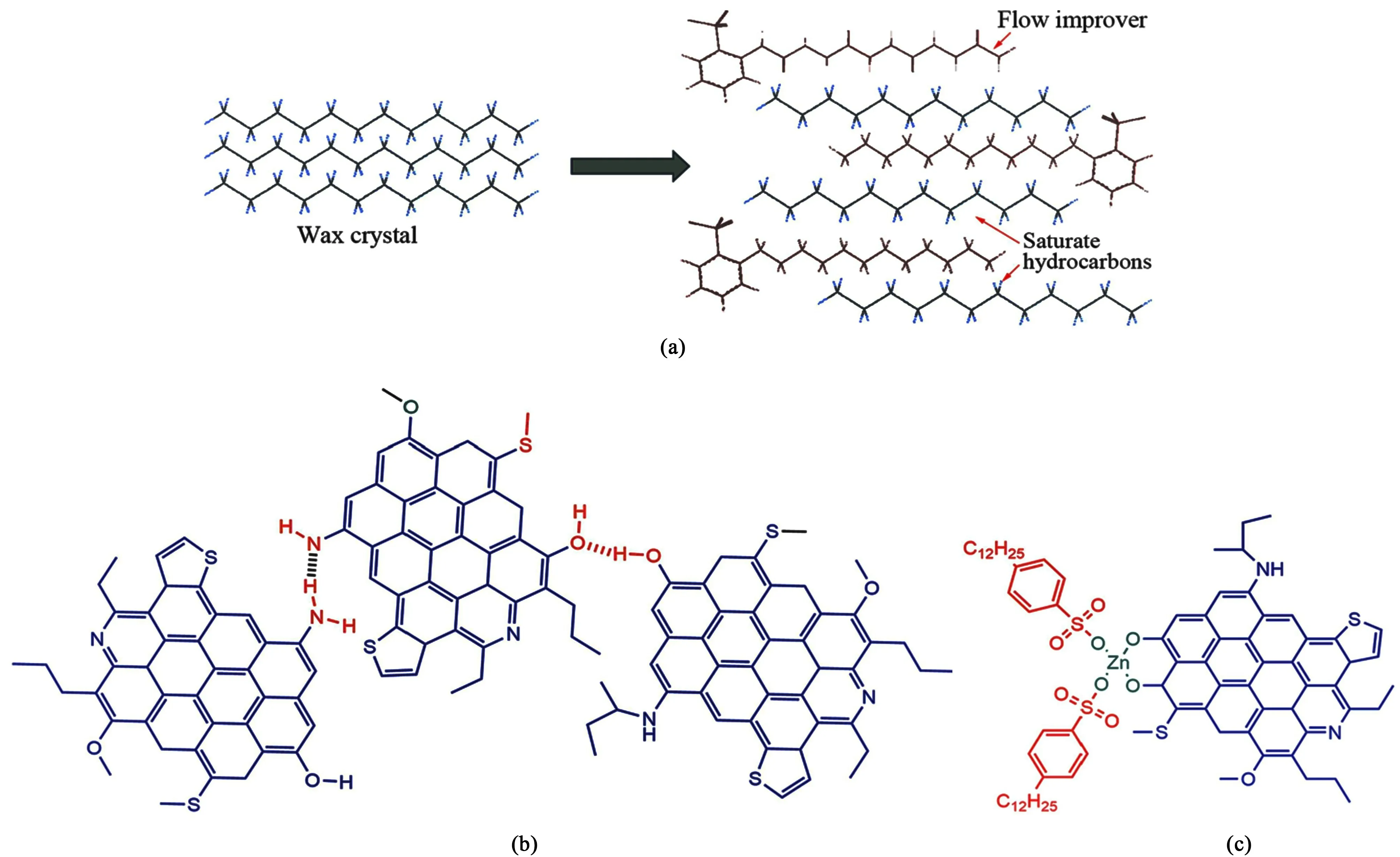

戴名扬等[37]以表面活性剂辛基酚聚氧乙烯醚12(OP-12)、十二烷基苯磺酸钠(SDBS)、重烷基苯磺酸钠(SAS)和脂肪醇聚氧乙烯醚15(AEO-15)等合成复配型耐高温乳化降黏剂,在110 ℃高温处理后,其降黏率仍可达95.37%,耐盐能力也达34 180.88 mg·L-1。Chen等[38]以十二烷基苯磺酸(DBSA)和Ca(OH)2等为原料制备了24种烷基苯磺酸盐,并对其降黏效果测验。实验结果表明烷基苯磺酸铬(CrDBS)和烷基苯磺酸锌(ZnDBS)2种降黏剂具有最好的降黏性能,降黏率分别可达90.37%和97.00%,且使稠油样品的倾点分别降低21.0和16.0 ℃。利用光学显微镜和量热仪等分析发现,烷基苯磺酸盐的存在会使得稠油中蜡晶体积变大,整体由规则的网状结构转向不规则,稠油析蜡峰明显增加,这是由于烷基苯磺酸盐可以与胶质相互作用并与饱和烃共结晶导致蜡沉淀,降低了稠油倾点。研究还发现,稠油降黏剂分子的碳氢链长度会影响其降黏性能,这是因为碳氢链可以促进降黏剂与稠油中的大分子(例如饱和烃、胶质和沥青质)的混合,干扰大分子之间的相互作用(例如氢键、π-π堆积和极性诱导),且降黏剂分子中的金属原子会与胶质和沥青质分子的杂原子位点(如羟基、羰基、巯基和氨基)相互作用形成配位键,从而减少胶质和沥青质之间的氢键数量,进而影响稠油三维网络结构的形成,达到降低稠油的黏度、增大流动度的目的,如图2。

图2 烷基苯磺酸盐降黏机理研究[38]Fig.2 Mechanism study on viscosity reduction of alkylbenzenesulfonates[38]

2.3 耐温型乳化降黏剂

为了提高采油效率,一般乳化剂降黏采油时,需要向稠油中注入热蒸汽,这就需要降黏剂在高温下不降解,同时需要乳化剂耐低温,以防止其在稠油中冷凝而降低或失去降黏能力,故对乳化降黏剂提出了耐温的要求。

王艳萍等[39]用双酚AF(BPAF)、对羟基苯磺酸(PHSA)、聚氧乙烯辛基苯酚醚-10(OP-10)等原料制得乳化降黏剂AFOP-10(阴-非离子型乳化降黏剂)。将降黏剂AFOP-10用不同高温老化处理24 h后,分别考察了其对稠油的乳化降黏能力。发现当温度达到363 ℃时,降黏剂残留量仍高达90%以上,说明合成的乳化降黏剂AFOP-10的耐温性能优良,具有较好的热稳定性。实验测得,AFOP-10在300 ℃高温下热处理24 h后仍具有较好的活性,降黏率仍可达98.50%以上。对其降黏机理研究发现,降黏剂分子通过吸附、渗透、分散等方式作用于稠油中胶质、沥青质分子,减弱了胶质、沥青质分子之间的相互作用,进而在油水界面形成了稳定的O/W型乳状液,使得稠油黏度大幅度降低。任亚青等[40]以阴离子型表面活性剂与阴、非离子型表面活性剂复配,同时添加耐盐助剂和碱助剂作为辅助剂的方法,制备了能耐高矿化度、耐高温且降黏效果显著乳化降黏剂。实验结果表明,在主剂和助剂的总加剂量的质量分数为0.81%(以稠油乳状液质量为基准)、矿化度为95 g·L-1的条件下,超稠油的黏度由316.5 Pa·s(50 ℃)降至0.083 1 Pa·s,降黏率高达99.97%。且在200 ℃温度下恒温静置2 h后,降黏剂对超稠油乳状液的降黏率未发生改变,说明该降黏剂具有优异的耐高温和耐高盐度性能。孙永涛等[41]合成了一种阴-非离子表面活性剂,脂肪醇聚氧乙烯醚磺酸钠(AESO),是一种耐高温乳化降黏剂。热重分析曲线显示在305 ℃前,AESO的总质量几乎不变,降黏剂在经过300 ℃高温老化后,降黏率仍可达到99%以上。偏光显微镜照片显示,在AESO乳化后,稠油中形成均一稳定的O/W型乳状液,表明AESO具有良好的耐高温稳定性能和乳化性能。

田春来等[31]利用1-乙烯-2-吡咯烷酮、丙烯酰胺和甲基丙烯酰氧基丙基三甲氧基硅烷在引发剂偶氮二异丁腈的作用下合成了一种耐温耐盐型两亲高分子稠油降黏剂。合成降黏剂分子上的酰胺基团与氢可形成强氢键,可与稠油中沥青质分子间的氢键发生置换作用,破坏稠油内部结构,分子中的硅氧烷又可以在稠油沥青质片层结构中穿插,破坏沥青质大分子的聚集结构,降黏剂分子中的聚合分子长碳链可包裹稠油聚集体,使稠油乳化分散。亲水基团裸露在外层,与水形成的氢键,使油珠表面附着一层水膜,使得稠油内部分散的胶质、沥青质等大分子聚集体难以再聚集,同时由于聚合物分子上有多个活性基团,因此显著降低了降黏剂的使用浓度。该稠油降黏剂可耐温220 ℃以上,耐盐100 000 mg·L-1以上,且具备低浓度高活性的特点。对实验稠油的降黏率均达98%以上,降黏效果显著优于市售降黏剂SHF。且制备该降黏剂的材料价廉易得,可以满足我国90%以上稠油类型的降黏标准,具有广阔的应用前景。

2.4 聚合物型乳化降黏剂

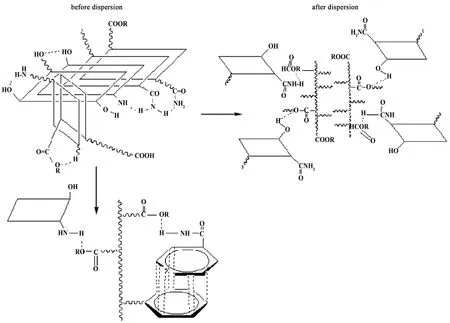

聚合物型乳化降黏剂是利用表面活性剂或者聚合物中某些基团的本身特性,将2种或多种有机单体聚合而成的具有特定功能的稠油乳化降黏剂。该类型降黏剂主要通过减弱稠油体系中胶质、沥青质等大分子内或大分子间的范德华力,破坏氢键,以减小胶质、沥青质等大分子的聚集程度,从而降低稠油的黏度,提高其流动度,如图3所示机理。由于该类降黏剂能充分利用各基团之间的协同作用,具有较高的表面活性和良好的乳化性能,以使得其具有较为优异降黏性能。所以近年来,大量科研人员对该类降黏剂的降黏性能和相关降黏机理展开了研究。

图3 沥青质与2种聚合物型乳化降黏剂的作用机理[21]Fig.3 Mechanism of asphaltene and two polymer emulsified viscosity reducers[21]

郭娜等[42]用聚乙二醇丙烯酸酯、马来酸疏水长链单体制备了聚乙二醇丙烯酸酯-丙烯酰胺-烷基疏水单体聚合物(PMAH)。质量浓度0.08%的PMAH降黏率可达98%,在180 ℃高温下处理24 h后,高分子乳化剂降黏率仍可维持在95%以上。马超等[43]以丙烯酰胺为骨架,将含苯环结构的丁烯苯(PB)、强极性的丙烯酸(AA)和强亲水性的2-丙烯酰胺-2-甲基丙磺酸(AMPS)等功能性单体进行共聚,自主合成了新型双亲性聚合物,并进行了降黏率测试。发现降黏剂分子中亲水的强极性基团COO-(AA和AM)和磺酸根(AMPS)可以很好地嵌入沥青质的层间结构之中,破坏沥青质等大分子的堆积结构,由“内部”向“外围”逐步破坏稠油致密的网络结构,以提高稠油流动度。且具有苯环结构的苯乙烯疏水单体和含有磺酸根的AMPS使得该降黏剂具有较好的热稳定性。在70 ℃的条件下,加入质量分数为0.5%和0.6%的降黏剂,降黏率分别可达86.14%和83.85%,具有优良的降黏效果。

Lv等[44]使用分子动力学模拟方法研究了基于混合酯,4-乙烯基吡啶和苯乙烯单体合成的功能性共聚物降黏剂的降黏效果。结果显示,在303 K时,稠油中每单位体积沥青质中氢键的数量由36个减到了28个,这表明降黏剂分子的极性段可以插入沥青质的重叠结构中,阻止氢键的形成,使得沥青质的原始平面重叠结构受到破坏,明显降低稠油的黏度。同时作者将合成的聚合物降黏剂加入到胜利油田中,在30 ℃时,稠油的降黏率高达79%。作者从分子动力学的角度证实了降黏剂与稠油胶质、沥青质相互作用的事实,这是降黏机理的基础。Wang等[45]针对渤海稠油油田,将3个具有不同功能的官能团接枝到丙烯酰胺主链上,合成了一种新型两亲大分子降黏剂HOA。实验结果明,HOA表面的活性基团不仅具有高效的乳化能力,还可显著降低油水表面张力[在一定HOA浓度范围内,可使油水界面张力(IFT)从37.8 mN·m-1降至1.4 mN·m-1],在油水界面形成一层界面膜,阻止乳状液滴的聚集,有效提高了乳状液的稳定性。紫外线(UV)吸收实验和X射线衍射(XRD)结果表明,当沥青质与HOA充分接触后,沥青质芳烃部分和饱和部分的层间距离(dm和dy)均增大,表明HOA降低了沥青质聚集程度。此外,沥青质芳香链片堆积高度(Lc)和堆积数(M)也显著降低,这也表明HOA改变了沥青质的结构。这可能是因为HOA上的官能团和沥青质分子产生了强烈的相互作用。同时作者通过模拟揭示了HOA分子与沥青质分子之间的相互作用,HOA分子使沥青质的层状团簇结构疏松,从而分散了沥青质聚集体。因此,总体上稠油黏度降低得以实现。

Liu等[46]采用可逆加成-断裂-链转移(RAFT)聚合的方法,制备了一种由丙烯酰胺(AM)、甲基丙烯酸二乙基氨基乙酯(DEAE MA)和3-[N,N-二甲基-[2-(2-甲基丙-2-烯酰氧基)乙基]铵]丙烷-1-磺酸内盐(SBMA)聚合形成的对CO2快速响应的两性共聚乳化剂p[AM-SBMA-DEAEMA],该降黏剂能有效乳化稠油,制备该降黏剂的聚合过程如图4所示。实验结果显示,浓度质量分数为0.30%的p[AMSBMA-DEAEMA]降黏剂在高矿化度水中的降黏效果较好,降黏率达98.6%。而在CO2存在的情况下,乳化稠油形成的稠油/水乳液可以被快速破坏,以使得油水两相有效分离。研究结果表明该乳化降黏剂具有良好的耐盐性和快速的CO2响应性,不仅能有效降低稠油的黏度,还可在后续油水分离过程中实现有效破乳。

图4 p[AM-SBMA-DEAEMA]的合成路线[46]Fig.4 Synthesis routes of p[AM-SBMA-DEAEMA][46]

2.5 易脱水型乳化降黏剂

乳化降黏剂不仅需要有显著的乳化降黏效果,还要易于破乳,同时要求破乳后原油乳状液有良好的稳定性和易脱水性。目前实地采油还主要采用加入破乳剂及脱水剂结合热力等物理方法进行破乳脱水的方法,且脱水效率较低(0.5 g·L-1破乳剂作用2 h,脱水率为88.5%)[47-49],这很大程度上增加了采油的成本,因此研制易于自动破乳脱水的乳化降黏剂就十分重要,包括在乳化降黏完成后乳状液会自动沉降脱水的乳化降黏剂及在调整温度后乳状液即刻脱水的热敏性乳化降黏剂等。

于世虎等[50]以油酸、N,N-二甲基-1,3-丙二胺、1,3-丙磺酸内酯等为原料制备了具有双效功能的YJN-1型降黏剂。该降黏剂分子中既具有能破坏胶质、沥青质等大分子之间堆积层状结构稳定性的酰胺基等较强极性的基团,还有能增强在稠油中的溶解性能和提高该降黏剂分子在胶质、沥青质等大分子间层状堆积结构中渗透效果的疏水长链。在50 ℃的实验温度下,质量分数为0.15%的降黏剂表现出的乳化降黏率约为99%,且乳状液能自动破乳脱水,脱水率高达96.4%~98.2%。Wang等[51]将聚合物AP-P4与双子表面活性剂(HD)混合制成乳化降黏剂,实验结果表明该降黏剂具有高降黏率和高稳定性的特点。当只加入质量分数0.5%的HD时,在30 ℃下,乳液2 h后脱水率为85.5%。当使用质量分数分别为0.1%的聚合物AP-P4与质量分数为0.5%的HD复配使用时,降黏率达97.47%,15 h后乳液脱水率为95.8%,明显优于添加破乳剂的脱水性能。将复配降黏剂运用于实地采油也取得了不错的效果。杨祖国等[52]采用静置降黏的方法对其研制的水溶性活性分子共聚物(AAPA)进行了降黏测试。实验发现降黏剂的加入量、酸碱度等因素都会对降黏效率产生影响。且在酸性条件下,AAPA基本失活,可令降黏乳化后的稠油迅速破乳。将AAPA用于实地稠油储层降黏,其降黏效果较为优异,且降黏耗能及成本均明显低于蒸汽吞吐等热采方法。

2.6 乳化降黏剂的研究趋势

现在稠油乳化降黏剂的研发和使用已经在国内外取得了很大的进展,但仍具有一些问题需要注意:1)由于乳化降黏开采稠油需要向油田中注入大量的水,所以稠油采出后,乳状液的高效脱水以及后续水处理工序仍需要进一步关注;2)要利用表面活性剂或者聚合物的某些基团的特性,合成或复配出具有更多特定功能(耐高温,高耐盐性等)的乳化降黏剂,以适应更加复杂的稠油开采;3)可利用量子化学和分子模拟的方法,从微观角度模拟分析乳化降黏剂的降黏作用机理,以便合成具有耐高温、高耐盐性及采油后能快速自动破乳脱水等优异性能集一体的乳化降黏剂;4)将乳化降黏剂和和其他纳米材料相结合,以研制出更加廉价、耐温、易脱水的稠油降黏剂。

3 油溶性降黏剂及其降黏机理

3.1 降黏机理

油溶性降黏剂起初是在降凝剂的研究基础上发展起来的,主要是在含有长链烷烃和极性基团的降凝剂分子中引入苯乙烯等芳香环结构,合成带有芳香环、烷基长链和极性基团的降黏剂。

油溶性降黏剂与降凝剂最大的不同就是前者结构中含有较大极性的基团或具有表面活性的侧链,可以促使降黏剂分子在原油中充分的溶解和分散,与稠油良好的接触,是降黏剂发挥降黏作用的关键。根据相似相溶的原理,在其极性基团和芳香环的作用下,油溶性降黏剂会与稠油充分接触,并与其胶质、沥青质形成氢键和π-π作用,然后渗透分散到胶质与沥青质片状分子之间,破坏其堆砌结构,形成片状结构的无规则小聚集体。随后降黏剂分子会附着在小聚集体表面,在其长链烷烃和表面活性基团的作用下,会阻止分散的胶质、沥青质分子重新聚集。同时,降黏剂分子上的烷基长链还会阻碍稠油中的蜡质的结晶,降低其凝点,从而降低稠油的黏度,增大稠油的流动度,作用机理如图5所示。

图5 油溶性降黏剂作用机理示意图[53]Fig.5 Schematic diagram of the action principle of oil-soluble viscosity reducer[53]

3.2 缩聚物类型降黏剂

缩聚物类降黏剂是研究最早的油溶性降黏剂,前期主要通过合成降凝剂,降低稠油的倾点,来达到稠油降黏的效果。Azeem等[54]以橄榄油为原料,通过其内部组分的聚合,制备了一种聚合物降凝剂(PPD)。实验中,在45 ℃下混合1 000 mg·kg-1该PPD后,稠油降黏率为89.20%,稠油倾点最大降低幅度为8 ℃,很大程度上降低了稠油倾点和改善了其流变性。由于其主要针对石蜡的降凝,稠油降黏效果不显著,近些年该类型降黏剂的研究成果较少。

Du等[55]合成了4种新型的含蜡原油流动改进剂(KL-1、KL-2、KL3、KL-4),并将这几种半缩酮类化合物用于河南原油的降黏,发现其具有良好的降黏效果。通过差示扫描量热仪(DSC),发现在加入一定量的半缩酮溶液时,原油的蜡点和蜡峰均有不同程度的降低,说明醇酮合成产物能与强极性组分胶体和沥青质形成氢键。半缩酮会与稠油中的蜡晶相互作用,对蜡晶产生一定程度的增溶作用,从而破坏蜡晶的进一步生长,导致蜡点下降。微观晶体形貌表征表明,与未处理原油相比,新型半酮化合物通过减小蜡粒尺寸,阻止了三维蜡网的形成,使蜡微形态由针状变为微晶,从而有效改善了稠油的流动度,降低了稠油黏度。

3.3 不饱和单体的均聚物或共聚物型降黏剂

该类型降黏剂主要是由乙烯、苯乙烯、α-烯烃、醋酸乙烯酯、马来酸酐、(甲基)丙烯酸酯、丙烯酰胺等单体通过均聚或者共聚反应合成的均聚物或者共聚物,目前主要有均聚物、二元共聚物、三元共聚物以及四元共聚物等[56]。由于多元聚物相比于二元聚物具有更多的特定功能的官能团,在各官能团的协同作用下,其降黏性能一般优于二元共聚物[57]。

Elarbe等[58]通过自由基聚合法,将疏水性单体丙烯酸硬脂基酸酯(SA)和丙烯酸二十二烷基酯(BA)聚合成SA-co-BA共聚物。在较低实验温度(5 ℃)下,浓度为0.1%的SA-co-BA可使得稠油黏度从70 mPa·s降低到6.6 mPa·s,降低了90.57%。且在低温下,该降黏剂可使原油样品的黏度显著降低,这使其能应用于海上低温采油。

李洋等[59]以具有长碳链结构的丙烯酸十二酯(LA),具有较强极性的磺酸基和酰胺基的2-丙烯酰胺基十六烷磺酸(AMC16S)与具有苯环结构的α-甲基苯乙烯(BM)为单体,采用溶液聚合法制备了新型油溶性稠油降黏剂AMS。当向具有高含量胶质和沥青质的实验稠油中加入4 000 mg·L-1AMS时,降黏率为56.94%,降黏效果明显优于市售降黏剂EVA。Elganidi等[60]通过自由基聚合法合成了一种新型三元共聚物型降黏剂,丙烯酸二十二烷酯-甲基丙烯酸十八酯-马来酸酐(BA-co-SMA-co-MA),该降黏剂可显著影响稠油中蜡质的结晶。实验结果表明,在5 ℃下使用1 500 mg·kg-1该三元共聚物时,原油的黏度从70 mPa·s降低至约9.2 mPa·s,降低了约87%,明显提高了原油的流动度。Zheng等[53]使用甲基丙烯酸十八烷基酯(SA)和苯乙烯(S)作为聚合单体以及乙二醇二甲基丙烯酸酯(EDMA)作为支链单体制备了一种新型超支化聚合物降黏剂。当降黏剂的用量为800 mg·kg-1时,降黏率大于60%。研究发现降黏剂用量较小时,降黏剂只能与少量的胶质和沥青质相互作用,不能完全破坏其聚集结构。随着降黏剂用量的增加,沥青质的平面堆积结构逐渐被破坏,降黏率明显提高。而进一步增加降黏剂加入量不会使降黏剂与过剩的沥青质相互作用,还会因为降黏剂本身的黏度,使得降黏率略有降低。随着降黏剂用量的增加,稠油中沥青质的初始沉降时间逐渐增加,沥青质的沉淀量明显减少,且沥青质沉淀的平均粒径也明显减小,表明该降黏剂能与沥青质分子相互作用,破坏沥青质的堆叠规则结构。XRD实验表明降黏剂可以通过改变沥青质分子的极性,并与沥青质分子形成氢键,使沥青质具有良好的分散性,进而降低稠油黏度。

Mao等[61]将具有短分子链和低位阻位的两亲单体2-丙烯酰胺基辛烷基磺酸(AMCS)与丙烯酸十八烷基酯(O),苯乙烯(S)和乙酸乙烯酯(V)通过自由基聚合法合成了的油溶性四元共聚物AOSVs。实验测得,AOSVs相比于具有相似相对分子质量的Te具有更好的降黏性能,在剪切速率为50 s-1时,AOSVs的降黏率均在66.3%以上,且AOSV在高温下(320 ℃)仍具有优异的稳定性。作者通过分子动力学模拟得出,AOSVs掺杂的实验稠油的势能比纯实验稠油的低,而实验稠油的非键能则比加入前显著增加。势能的降低证实了AOSVs破坏了稠油中沥青质和胶质的聚集结构,形成了新的均相结构。非键能的增加是因为沥青质和胶质等大分子与AOSVs形成了更强的氢键,从而改善了原始聚集的沥青质和胶质分子,从而降低了稠油的黏度。陈宁宁等[57]通过共聚反应自制了三元共聚物降黏剂和四元共聚物降黏剂,并进行了稠油降黏实验。发现相比于三元共聚物降黏剂,四元共聚物降黏剂具有更好的稳定性及更高的降黏效率。这可能是因为四元共聚物降黏剂具有更多官能团,更有利于与稠油中的胶质、沥青质等发生相互作用,破坏其复杂的聚集结构,从而降低了稠油黏度。

Han等[62]结合耗散分子动力学(DPD)和全原子模拟,研究了以聚丙烯酰胺为骨架,氮形态、苯环形式和烷基侧链长度等不同修饰基团对油水体系性质的影响,从中选取了3种降黏性能优异的聚合物协同设计了一种新型的两亲型表面活性剂。模拟结果表明,加入的聚合物能够在一定程度上降低油水的界面张力,并且与吸附在油水界面上的沥青质分子形成较强的相互作用,拉长沥青质分子间的作用距离,从而减少体系中沥青质分子的聚集程度。该研究揭示了稠油降黏过程中降黏剂和沥青质分子间的作用机理,为采油过程中表面活性剂分子的设计提供了一种新的思路。

3.4 高分子表面活性型降黏剂

该类型的降黏剂是由烯烃、不饱和酸酯与乙烯醇聚醚、烯基磺酸盐等具有表面活性基团的单体聚合或者是在高分子聚合物中引入具有表面活性的磺酸基、醚键等基团而形成的。

陈浩等[63]以辛基酚聚氧乙烯醚,聚氧乙烯山梨糖醇酐脂肪酸酯,十二烷基苯磺酸钠及碱性物质(氢氧化钠、氢氧化钾等)等合成了一种表面活性剂型降黏剂,降黏剂中的碱性物质可以与稠油中的有机酸反应生成特定的表面活性物质,并与降黏剂中的其他表面活性剂起协同作用,可有效降低稠油的黏度,提高其流动度。Negi等[64]制备了一种新型的环保型壳聚糖基阳离子表面活性剂(CBCS)。发现随着CBCS浓度的增加,样品原油的黏度持续降低,这是由于降黏剂分子中的长烷基链和极性基团与沥青质发生相互作用,阻止沥青质黏弹性网络的形成,降低沥青质的共聚集速率,从而降低稠油黏度。毛金成等[65]先将马来酸酐与壬基酚聚氧乙烯醚反应得到中间产物,再将中间产物与一定量的丙烯酰胺反应,制备出一种高分子表面活性剂型稠油降黏剂。实验结果表明,在50 ℃时,该降黏剂降黏效果最高可达92.7%,且可适用于不同类型的稠油。该降黏剂具有制备工艺简单,制备成本较低,且具有显著降低稠油黏度的能力等优点。

3.5 油溶性降黏剂的优势及发展方向

油溶性降黏剂相比于乳化降黏剂具有用水量少,能更好的破坏稠油中胶质、沥青质大分子堆积结构的优点。但所需降黏剂用量较多,相比于乳化降黏剂,油溶性降黏剂降黏效率较低,且目前关于油溶性降黏剂的降黏机理研究不是很透彻,同时用于合成油溶性降黏剂的单体比较局限,成本较高。

近年,油溶性降黏剂主要研究方向是:1)采用分子动力学、量子化学等微观层面的研究方法,来揭示油溶性降黏剂作用于稠油降黏的具体降黏机理;2)利用含有极性基团的单体聚合成多元聚合物或是将油溶性降黏剂与表面活性剂复配,以使其能和胶质、沥青质分子形成氢键,破坏胶质、沥青质等大分子的堆积结构,降低稠油的黏度;3)寻找更多合适的有机单体和具有特定功能的基团,通过单体共聚或基团修饰的方法合成新型降黏剂,以进一步提高降黏效率,减少降黏剂用量,节约资源;4)此外,将油溶性降黏剂与乳化剂、热力方法等复配使用,以降低开采成本,增大适用范围。

4 纳米型降黏剂及其降黏机理

4.1 降黏机理

近年,纳米材料被证明在低温下可以用于稠油的降黏。纳米型降黏剂具有粒径小、比表面积大、分散性能好、理化性能可调节等优点,可与稠油充分接触,吸附胶质、沥青质等大分子,以抑制其缔合,减小聚集体的尺寸,从而降低稠油的黏度,提高稠油流动度。

此外,纳米颗粒的特性使其可以同时作为吸附剂和催化剂高效的降低稠油黏度。将纳米流体注入多孔介质,会显著抑制稠油中胶质、沥青质的团聚沉淀和沉积。纳米Fe和Ni等金属催化剂颗粒在高温下可与水蒸气发生反应,进入稠油大分子中发生催化反应,使大分子中的C—S键断裂,进而使大分子裂解,饱和烃和芳香烃的数目增加,有效降低稠油的黏度[66]。

目前影响纳米型降黏剂的降黏效率的因素主要有:温度、纳米颗粒的尺寸、降黏剂的注入形式、降黏剂的浓度、纳米粒子本身的化学性质及稠油的种类等[67]。

4.2 纳米粒子型降黏剂

Anto等[68]用不含SiO2/Al2O3纳米颗粒和添加SiO2/Al2O3纳米颗粒的原油进行了稳态和动态流变实验。实验测得SiO2纳米颗粒和Al2O3纳米颗粒可使原油的储能模量(G′)和损耗模量(G″)从100~1 000 Pa分别降低至80~200 Pa和10~400 Pa。荧光光谱的结果显示,稠油中胶质和沥青质等极性组分中的芳香环结构被吸附在纳米颗粒上,这有效阻碍了稠油中层状堆叠结构的聚集和形成,从而降低了稠油的黏度。且因为SiO2表面存在大量硅醇(Si—OH)结构,SiO2纳米颗粒的比表面积更大,具有高度多孔和纤维状的结构,具有更大的吸附表面,因此SiO2纳米颗粒比Al2O3纳米颗粒具有更强的吸附能力,具有更为优异的降黏性能。

Li等[69]通过一步合成方法合成了圆盘状α-Fe2O3纳米颗粒,该α-Fe2O3纳米材料具有赤铁矿结构,有较好的取向性。将盘状α-Fe2O3纳米颗粒和四氢化萘组合用于稠油降黏,可使得稠油的黏度从161 180 mPa·s降低至45 882 mPa·s(50 ℃),其中四氢化萘可抑制稠油中分散的胶质、沥青质等大聚集体结构再次聚合,不仅可以降低稠油中重质组分的含量,而且增加了芳烃的含量。且α-Fe2O3纳米颗粒对稠油中沥青质具有很强的催化作用,会明显减少沥青质中S和N含量,也会显著降低沥青质的脂肪酸和芳烃缩合程度,而使得沥青质大分子的堆积结构相比加入α-Fe2O3纳米颗粒前更加疏松,从而导致稠油黏度大幅度降低。张辉等[70]在无氧条件下,通过液相还原法制备了一种活性组分为金属纳米颗粒的降黏剂。将其用于渤海稠油水热裂解催化改质,使得稠油黏度由3 272 mPa·s降至219 mPa·s,降黏率高达93.3%,在低黏度范围取得显著降黏效果。且制备该降黏剂所需活性金属颗粒较少,成本较低,制备的晶粒尺寸均一,可均匀分散在稠油中。

Taheri-Shakib等[71]研究了铁(Fe)、二氧化钛(TO)和超活性炭(CA)等纳米粒子在微波作用下对稠油的降黏效果,发现Fe纳米粒子可使沥青质质量浓度在4 min内从12.75%降低至9.13%,而CA纳米粒子在6 min内降黏率最高,可使稠油黏度从882.37 mPa·s降至791.19 mPa·s。且微波的辐射时长对纳米粒子的降黏效果有着显著影响。表明非金属纳米颗粒(CA等)在稠油降黏领域也具有很好的效果,这为研制开发更多不同类型的纳米颗粒降黏剂提供了良好的基础,也提供一个比较有前景的降黏思路—纳米颗粒与物理方法协同作用。

4.3 纳米复合材料型降黏剂

由于纳米材料的独特特性,近年来,越来越多的研究人员将它们掺入聚合物中,以获得接枝聚合物的纳米材料。利用纳米材料的优异性能以改善聚合物的机械性能和热性能,以使这些聚合物具有更好的降黏性能。纳米复合材料型降黏剂能更好的与稠油中的沥青质、蜡质等组分进行相互作用,减小胶质、沥青质等大分子的聚集程度,抑制蜡晶间复杂网络的形成,降低稠油的倾点,以降低稠油的黏度,如图6所示。目前,常用的制备聚合物纳米复合材料的方法有溶液共混法、熔融共混法和原位聚合法等[72]。

图6 纳米SiO2复合材料的(a)合成示意图;(b)降凝机理[73]Fig.6 (a) Synthetic schematic diagram; (b) Mechanism of pour point depressant of nano-SiO2 composite material[73]

Mao等[73]使用4种不同单体对KH570改性的纳米SiO2进行了接枝共聚,获得纳米SiO2复合材料。单体在纳米SiO2上接枝共聚,不仅有利于其在油相体系中的分散,还可在纳米SiO2上引入氨基等强极性基团,促进纳米SiO2与稠油中的蜡、胶体和沥青质的接触。实验结果显示,该纳米复合材料可以使具有不同黏度和倾点的稠油的黏度降低60%以上,它还可以将稠油的倾点降低超过10 ℃,显著改善了稠油流动度。

袁美和等[74]以偶氮二异丁腈引发剂,将单体丙烯酸十八酯(SA)、4-乙烯基吡啶(VP)、丙烯酰胺(AM)与偶联改性的纳米SiO2接枝共聚,制备了一种油溶性纳米复合共聚物,并测定了该复合降黏剂的降黏效果。相较于未改性SiO2以及三元聚合物,纳米复合降黏剂初始失量温度增加,表明改性纳米SiO2的引入可以提高降黏剂的热稳定性。SiO2纳米粒子被接枝共聚后,表面的极性羟基数目减少,从而降低了纳米粒子的表面能,使得SiO2纳米粒子在稠油中表现出更好地分散性。实验测得,在50 ℃测试条件下,向胜利油田的陈平稠油样品中加入降黏剂700 mg·kg-1时,表观降黏率为69.1%,净降黏率为34.0%,其降黏性能优于未改性纳米SiO2和市售降黏剂EVA。

Qing等[75]用不同比例的3-丙基三甲氧基硅烷(KH570)改性的纳米SiO2与苯乙烯、甲基丙烯酸丁酯和丙烯酰胺反应,制备了一系列纳米复合降黏剂。制备的复合材料表面形成了疏水层,增强了纳米颗粒的滑移效应,提高了其在稠油中的分散性能,更有利于抑制胶体、沥青质的层状聚集体的形成,从而提高了降黏率。且在降黏过程中复合纳米颗粒起到晶核的作用,促进结晶,形成了更大、更致密的结晶聚合物,从而增大了稠油的流动度,降低了稠油的黏度。实验测得,在复合纳米颗粒降黏剂加入量为0.05%或0.06%的情况下,随着剪切速率的增加,降黏效果显著增强,降黏率可达90%左右。

Betiha等[76]将4-乙烯基苄基三辛基氯化磷单体(VTOP)与丙烯酸十八烷基酯和1-乙烯基十二烷酸酯共聚,制备了一种新型纳米复合材料。实验中,在纳米复合材料使用量为500 mg·kg-1时,原油的表观降黏率为85.14%。作者使润土从亲水性改性为亲油性,并与聚合物进行化学接枝,使得该纳米复合材料中的改性膨润土表面电荷与吸附在膨润土表面的蜡晶之间产生电磁排斥作用,抑制了蜡晶之间复杂网络的形成,从而改善了含蜡稠油的流变性能,降低了稠油的黏度。

Sharma等[77]通过原位自由基聚合合成了聚合物纳米复合材料聚(甲基丙烯酸甲酯)-氧化石墨烯(PMMA-GO),纳米粒子的加入可以有效改善聚合物PMMA的热稳定性和机械稳定性。研究表明,PMMA与蜡质分子共结晶,改变了蜡的结晶形态,GO纳米片成为蜡晶析出的成核点,使蜡晶以致密的形式存在,从而避免形成相互交错的蜡质网络。在使用0.15%的PMMA-GO处理的实验稠油时,稠油倾点降低了约23 ℃,且降黏效率高达99.8%,很大程度上降低了稠油的黏度。这对高蜡稠油的高效开采提供了一个很有参考价值的方法。

4.4 纳米材料型降黏剂的研究与应用现状

近年来,由于纳米材料独特的性能,将其用于制备稠油降黏剂的研究越来越多。但目前,由于各地稠油性质的复杂性及纳米颗粒本身易聚集等缺点,关于纳米型降黏剂的实地应用还比较少。且用于降黏的纳米材料难以回收再利用,在后续的从稠油中除去纳米材料是一项复杂的任务,难以除净,会使得稠油品质降低,所需的经济成本也较高。纳米材料的大量生产和表面设施的可用性,生产体积的稳定性以及对颗粒尺寸的控制是现在急需解决的重要问题。

目前纳米材料降黏剂的主要研究方向是:1)采用分子动力学从原子层面或采用量子化学从电子层面的研究方法,研究纳米材料降黏剂的具体降黏机理;2)采用不同的聚合物对无机纳米粒子进行接枝改性,合成新型纳米复合材料型降黏剂,以尽可能提高其降黏效率和适用范围;3)针对不同组成的稠油,寻找或合成适合的纳米颗粒或纳米复合材料,以尽可能提高降黏效率,提高利用率,减少使用量;4)将纳米颗粒与一种或多种物理方法共同作用,以提高降黏效率,减少纳米颗粒使用量;5)制备环保,易回收的纳米材料降黏剂,以提高开采稠油的品质,减少经济成本。

5 结语

目前各项稠油降黏技术已经取得了很大的进展,各类稠油降黏的研发也得到了很大发展,但由于各地稠油储层复杂程度不同,稠油组成不同,使得各类降黏剂都有其应用范围限制,且开采过程中也存在环境污染,经济消耗等问题,所以稠油降黏剂的研发仍具有很大的挑战。

针对目前稠油开采遇到的问题,稠油降黏剂的研发具有很大的发展空间:1)乳化降黏剂与稠油的接触面积较小,用水量较大,后续水处理也比较困难,且采油质量较低,但具有较高的降黏效率,且可制备出针对高盐度及不同酸碱度油田的乳化降黏剂,可以用于较为复杂的油田,特别是超稠油油田的开采。油溶性降黏剂合成成本相对较高,降黏效率相对较低,所需降黏剂用量较多,但现场实施操作简单,可与稠油充分接触,适用于高含水、结垢严重的油层,且由于聚合形成的油溶性降黏剂具有较多特定功能的官能团,而具有更为广泛的适用范围。纳米型降黏剂是近年来研究的重点,纳米粒子本身具有比表面积大、尺寸小等特征,改性后的纳米材料具有很好的热稳定性,将无机纳米颗粒与聚合物降黏剂分子进行接枝聚合可以提高降黏效果且比较环保。且由于纳米粒子本身独特的性质,使得其易于与其他降黏剂或降黏技术结合使用,从而提高降黏效率。降低纳米颗粒本身的聚集,将纳米粒子与不同的降黏剂或物理方法协同作用,提高其适用范围,降低纳米粒子使用量是当前的主要研究方向。2)由于稠油储层及稠油本身的复杂结构,深入研究降黏机理是合理利用各种降黏剂的重中之重。可以综合原油流变学、胶体化学、热力学等多种学科深入研究降黏机理。可结合现有的计算机模拟技术,采用量子化学、分子力学、分子动力学等分子模拟方法研究蜡晶与降黏剂的相互作用及稠油中胶质、沥青质等极性大分子与降黏剂分子的相互作用过程,并结合实验从多尺度水平分析各种降黏剂的降黏作用机理。3)将稠油组分分析、降黏剂分子设计、降黏剂分子的合成、评价及稠油降黏实验充分结合起来,针对某些复杂稠油油田,设计合成适应不同致黏机理和不同地层条件的稠油降黏剂分子,实现复杂稠油的精准降黏。4)综合多元聚合物和无机纳米材料的降黏优势,从分子层面揭示“稠油-复合降黏剂”的构效关系,并利用分子动力学模拟优化复合降黏剂的合成反应条件,建立适应不同致黏机理和不同组成的稠油降黏剂分子设计模型和方法。5)要尽可能提高降黏剂的降黏效果,要求复合工艺的协同化,在各种降黏剂复配协同使用的同时,采用物理降黏和化学降黏等多项稠油降黏技术结合的方式大幅度降低稠油黏度。