445/45R19.5超低断面宽基全钢载重子午线轮胎的设计

于国鸿,姜 娉,韩 菁,李晓林,孙宗涛

[1.浦林成山(青岛)工业研究设计有限公司,山东 青岛 266042;2.浦林成山(山东)轮胎有限公司,山东 荣成 264300]

随着全球经济一体化的快速发展,我国已经成为世界轮胎制造业生产基地,40,45和50系列低断面宽基轮胎在欧洲和美国市场的销售量逐年增大,同时随着全球环保节能意识的普及,低滚动阻力和燃油消耗轮胎的研发成为一种趋势。宽基轮胎应用子午化、扁平化和无内胎化的技术,以单胎代替普通断面的并装轮胎,具有轮胎和轮辋总成质量小、承载能力大、安装空间小等优点,可以在整车不超载的前提下装载更多货物,且与双胎并用相比,宽基轮胎维护保养便利、滚动阻力低,可以有效减少油耗,降低用户成本,同时也可解决双胎并用容易出现的并胎和异常磨损等问题。

为适应当前轮胎的发展趋势,在国际轮胎市场拥有一席之地,提高产品的档次和市场占有率,我公司开发了一系列高品质超低断面宽基全钢载重子午线轮胎[1-5],现将代表规格445/45R19.5轮胎的设计情况简介如下。

1 技术要求

轮胎产品设计应符合当前的各种标准及法规要求,根据ETRTO《欧洲轮胎轮辋技术组织标准手册》确定445/45R19.5轮胎的基本技术参数如下:测量轮辋 15.00,充气外直径(D′) 895(883~911) mm,充气断面宽(B′) 446(428~464) mm,标准充气压力 900 kPa,标准负荷4 500 kg,负荷指数 160。

2 外轮廓设计

2.1 有限元仿真分析

随着有限元仿真技术的开发和应用,仿真分析越来越多地应用于轮胎新产品开发中,大大缩短了开发验证周期,提升了研发效率。本设计结合以往的产品设计经验,通过先设定一个初始轮廓作为基准进行有限元分析。根据初始的仿真分析结果,有针对性地调整设计外直径(D)、断面宽(B)、行驶面宽度(b)、胎冠弧半径(Rn)、行驶面弧度高(h)及胎圈着合宽度(C)等参数,前后共进行6个方案的仿真分析。方案1为对比方案,方案2调整Rn及h,方案3调整b及h,方案4调整Rn,D,B及h,方案5调整Rn,B及h,方案6调整Rn及C。有限元仿真分析结果如下。

2.1.1 充气外缘尺寸

轮胎充气外缘尺寸仿真结果如表1所示。

表1 轮胎充气外缘尺寸仿真结果 mm

从表1可以看出,6个方案轮胎的充气外直径和充气断面宽变化不大,且均在标准要求范围内。

2.1.2 接地印痕

各方案轮胎接地印痕形状仿真结果如图1所示,接地印痕短轴方向接地压力分布仿真结果如图2所示。

图1 轮胎接地印痕形状仿真结果

从图1可以看出,6个方案轮胎的接地印痕形状均可接受。

从图2可以看出,方案4轮胎胎肩部位的接地压力最小。

图2 轮胎接地印痕短轴方向接地压力分布仿真结果

2.1.3 胎肩受力

轮胎胎肩部位受力分布云图仿真结果如图3所示,方案1—6轮胎胎肩部位最大应变能密度仿真结果分别为0.78,1.03,0.93,0.12,0.25和0.72 mJ·mm-3。

图3 胎肩部位受力分布云图仿真结果

由图3可以看出,方案4轮胎胎肩部位受力最小,其最大应变能密度明显小于其他方案轮胎。

2.1.4 胎圈耐久性能

胎圈耐久性能评价指标为胎体反包端点和增强层反包端点的应变能密度,取二者较大值,方案1—6轮胎胎圈部位最大应变能密度仿真结果分别 为0.028,0.027,0.028,0.010,0.010和0.009 mJ·mm-3。

由此可见,方案4,5和6轮胎胎圈部位最大应变能密度基本相同,且明显较小。

我公司目前对轮胎充气外轮廓仿真预测及接地印痕形状和压力分布分析与实测值的吻合度已分别达到93%和90%以上,结合胎肩及胎圈耐久性能预测,考虑到宽基轮胎使用过程中普遍存在磨胎肩问题,优选出方案4为本设计的外轮廓方案。

2.2 结构设计

2.2.1 D和B

根据有限元仿真结果,设计D取902 mm,B取436 mm。

2.2.2 b和h

考虑轮胎的整体耐磨性能,防止使用过程中出现胎肩畸磨等缺陷,设计时需考虑尽可能减小胎肩部位的应力集中。根据平衡轮廓理论,b值应与轮辋宽度接近,本设计b取392 mm。考虑宽基轮胎的变形特点,尤其是宽基轮胎普遍存在的磨胎肩现象,除了采用较大Rn设计以外,合理的h也可抵消一部分变形,结合有限元分析结果,本设计h取13.8 mm。

2.2.3 胎圈着合直径(d)和C

胎圈部位的设计主要考虑胎圈与轮辋的着合性能和气密性,胎圈着合曲线主要根据轮辋曲线,按照公司的设计规范来设计;d按照公司胎圈直径为495 mm(19.5英寸)轮胎的设计规范设计,取493.5 mm,C值采用标准轮辋宽度380 mm。

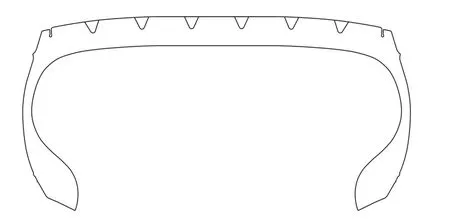

2.2.4 断面水平轴位置(H1/H2)

根据仿真结果,本设计H1/H2取0.94,轮胎断面轮廓如图4所示。

图4 轮胎断面轮廓示意

2.2.5 花纹设计

花纹设计直接关系轮胎的滚动阻力、噪声、耐磨性能、抗湿滑性能、侧偏性能和散热性能等。445/45R19.5轮胎主要出口欧洲和美洲市场,该市场的路面状况相对较好,高速公路发达,对轮胎的使用要求较高。

经过市场调研及竞品分析,确定胎面采用6条纵向花纹沟设计,两侧胎肩设置防护沟以应对宽基轮胎普遍存在的胎肩异常磨损现象,花纹块均设计横向刀槽花纹,以增大轮胎的抓着能力和扭转刚度;通过对花纹细节的特殊处理增大花纹筋条的稳定性以提高轮胎使用中后期的耐磨性能;较浅的花纹沟及超宽的行驶面有利于降低滚动阻力。

本设计的TH135花纹采用等节距设计,花纹深度为14 mm,花纹饱和度为81.25%,花纹周节数为52,胎面花纹平面展开如图5所示。

图5 胎面花纹平面展开示意

3 施工设计

3.1 胎面

本设计胎面采用双配方复合结构,胎面胶应用耐磨及低滚动阻力配方,基部胶采用成熟的低生热配方,即传统意义上的两方两块结构。为保证胎面半成品的致密性和尺寸稳定性,采用双复合挤出机挤出,同时严格控制口型挤出温度不高于120 ℃。胎面半成品冠部宽度与成品行驶面宽度的比值为0.92,肩部厚度为胎冠中部厚度的1.35倍,硫化后的断面分析符合所选方案仿真分析时的材料分布图。

3.2 带束层及其缠绕技术

3.2.1 带束层

轮胎使用过程中主要的承载受力部位是带束层,带束层的刚性对轮胎的使用性能有很大的影响,轮胎需具有足够的刚性,以满足均匀磨耗、平稳行驶的性能要求。结合宽基轮胎苛刻的使用情况,在设计时进行了相应的理论计算及仿真求证,最终本设计采用4层带束层结构。1#带束层为过渡层,与胎体帘布间起到过渡和缓冲的作用,降低其剪切力,1#带束层采用3+8×0.33HT高强度钢丝帘线,角度为43°;2#和3#带束层为主要受力的工作层,其强度直接影响到轮胎的使用性能,角度不宜过大,同样采用3+8×0.33HT高强度钢丝帘线,角度为16°;4#带束层为保护层,缓冲路面给带束层带来的冲击以及翻新轮胎打磨时对工作层起到保护作用,采用高伸长、高抗冲击全渗胶结构的5×0.35HI钢丝帘线,角度为16°。带束层的安全倍数为10.25,满足使用需求。

3.2.2 带束层缠绕技术

在传统4层带束层结构基础上,同时进行了带束层无限缠绕技术的研究,采用先进的无限带束层缠绕技术,可均匀分散胎面接地应力,提高轮胎耐偏磨性能以及优化滚动阻力,降低油耗,提高轮胎总行驶里程;同时通过合理的结构设计,减小工作层帘线之间的剪切应变,提高轮胎耐久性能,降低带束层脱层风险。带束层平铺方式如图6所示。

图6 带束鼓部件铺贴示意

3.3 胎体

考虑宽基轮胎使用条件比较苛刻,尤其需要具有足够的安全性能,因此胎体设计尤为重要。胎体强度决定了轮胎的安全性能,本设计胎体采用3+9+15×0.20ST超高强度钢丝帘线,其具有较高的性价比及较小的质量指数,已在公司其他产品中推广应用。胎体安全倍数超过10,可以很好地保证胎体的强度。

3.4 胎圈

无内胎全钢载重子午线轮胎钢丝圈的设计大多以斜六角形钢丝圈为主,目前行业里大量使用的胎圈钢丝有Φ1.55HT,Φ1.65NT及Φ1.83HT等型号,单根缠绕也是成熟的生产工艺。本设计选用Φ1.65 mm镀锡青铜回火胎圈钢丝,排列方式为9-10-11-12-11-10-9,共72根,钢丝圈内直径为497.5 mm。三角胶的贴合采用自动热贴,可提升半成品部件质量稳定性,保证胎圈底部与轮辋接触良好。与胎体选择的考虑方向一致,胎圈安全倍数计算结果也高于常规普通断面轮胎。

3.5 成型

由于宽基轮胎的特殊性,结合公司的设备现状,本设计轮胎成型选择一次法胶囊三鼓成型机。为提升设备利用率及减少设备一次性投入资金,对成型机进行了改造,追加了胎体贴合鼓、带束鼓工装、传递环工装及胎圈预置器等新工装,对设备程序进行了升级,将原先只能生产胎圈直径为572 mm(22.5英寸)轮胎的成型机改造为既能生产572 mm宽基轮胎又能生产495 mm(19.5英寸)宽基轮胎。同样,在胎面供料架上方进行了冠带条单根缠绕工艺改造,此项改造作为可选项,在有缠绕工艺需求时可选用。

3.6 硫化

硫化采用1 613 mm(63.5英寸)热板液压全自动双模轮胎定型硫化机,硫化胶囊根据产品特点与外协厂家沟通,采用外购定制胶囊。通过发泡点试验确定发泡点时间,发泡点时间与安全时间之和为对应产品的硫化时间。具体硫化条件为:一次蒸汽温度 198 ℃,热板及模套温度 145℃,总硫化时间 55 min。

4 成品性能

4.1 外缘尺寸

外缘尺寸按照GB/T 521—2012《轮胎外缘尺寸测量方法》进行测量,D′为903 mm,B′为437 mm,测量结果在标准要求公差范围内。

4.2 强度性能

该轮胎设计的载荷能力是22层级,强度性能按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行测试,选用压头直径为38 mm,按照企业标准推导的最小破坏能为2 819 J。试验第5点以压头触及轮辋为止,轮胎破坏能为5 227.4 J,为额定最小破坏能的185.4%,轮胎强度性能达到设计预期,符合公司的内控要求。

4.3 耐久性能和高速性能

耐久性能采用相对严苛的企业标准进行测试,成品轮胎累计行驶时间达到企业内控77 h(国家标准47 h)不坏的标准,耐久性能达到设计目标要求。

轮胎高速性能按照企业内控试验方法进行测试,轮胎高速性能试验累计行驶时间达到90 min以上(限值为75 min)。高速性能达到设计目标要求。

5 结语

445/45R19.5超低断面宽基全钢载重子午线轮胎的外观花纹独特,室内各项性能测试结果达到设计要求。目前该产品已通过欧盟E4认证及R117滚动阻力、噪声和抗湿滑性能认证,成为公司出口欧美市场的有力竞品,可为公司创造较好的经济效益和社会效益。