基于CATIA GSD模块的轮胎复杂3D花纹的研究

杨 旭,李 华,程丽娜,吴月仙,张 敏,吴东霞

(中策橡胶集团股份有限公司,浙江 杭州 310018)

CATIA,UG和Pro/E是行业性的三大3D设计软件,其中UG已成为模具行业主流应用之一,Pro/E广泛应用于汽车、航空航天、玩具、工业设计和机械制造等行业,而CATIA是法国达索公司开发的高端计算机辅助设计(CAD)/计算机辅助工程(CAE)/计算机辅助制造(CAM)一体化软件,其功能已得到各行业的认可,被广泛应用于汽车、航空航天和船舶等领域,为工业产品设计提供了一种有效手段[1-5]。在轮胎花纹的设计中采用CATIA 3D设计软件,是为了在达索公司3DExperience平台中,将设计端数据直接无缝应用到仿真端,使3D花纹造型变参数模型直接应用到CAE进行性能仿真分析,为设计-仿真一体化提供模型基础,使设计-分析使用同一个数据源模型,避免数据分离、统一变更和优化等问题,同时参数化的设计可使CAE仿真分析工作效率提升[6-12]。

3D花纹是基于2D平面花纹设计的。将胎面曲线和沟底曲线通过旋转得到轮胎胎面和轮胎沟底曲面,将2D平面花纹中对应的花纹沟曲线展开投影到胎面曲面上,进行角度扫掠从而生成花纹沟基础面,将其与轮胎沟底曲面进行倒角、分割、修剪等处理,最终得到轮胎花纹的3D曲面造型。当在某些参数设计中,无法直接在轮胎胎面上进行扫掠面及倒角设计时,必须对其进行特殊处理,才可以得到完整的花纹沟侧壁曲面及沟底圆角造型。

本工作基于CATIA GSD(Generative Shape Design,创成式曲面设计)模块对轮胎复杂3D花纹的处理进行研究,主要涉及对无法通过在轮胎胎面上直接扫掠得到的花纹沟侧壁曲面的处理方法,及一些因设计要求和在实际设计过程中由于其复杂程度造成报错问题的倒角设计的处理方法,从而使3D花纹得以成功造型,避免报错导致无法出图,影响模具加工。

1 CATIA GSD模块介绍

CATIA V5的GSD模块主要包括线框和曲面造型功能,其工具模块组成为线框造 型(Wireframe)、曲 面 造 型(Surfaces)、几何 操 作(Operations)、分 析(Analysis)、约 束(Constraints)、规则(Law)、工具(Tools)、复制(Replication)、容器(Volumes)和高级曲面造型(Advanced Surfaces),以建立和修改用于复杂外形设计所需的各种曲面。同时,GSD模块采用了基于特征的设计方法和全相关技术,在设计过程中能有效地捕捉设计者的设计意图,从而极大地提高设计质量与效率,并为后续设计更改提供强有力的技术支持。

2 3D花纹设计前处理

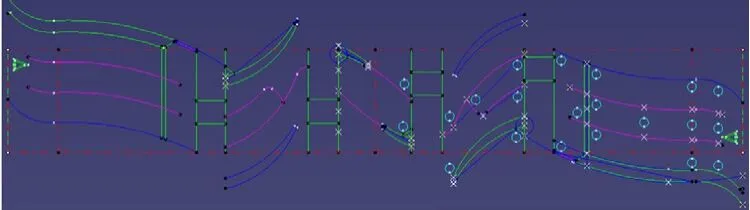

在GSD模块中,通过点、线、平移、圆角、旋转、修剪、分割和接合等命令生成2D平面花纹,以此作为3D花纹造型的基础,如图1所示。

图1 CATIA 2D平面花纹

3 3D花纹设计

在2D平面花纹的基础上,根据花纹沟剖面设计完成对应的3D造型开发,主要包含内容如下。

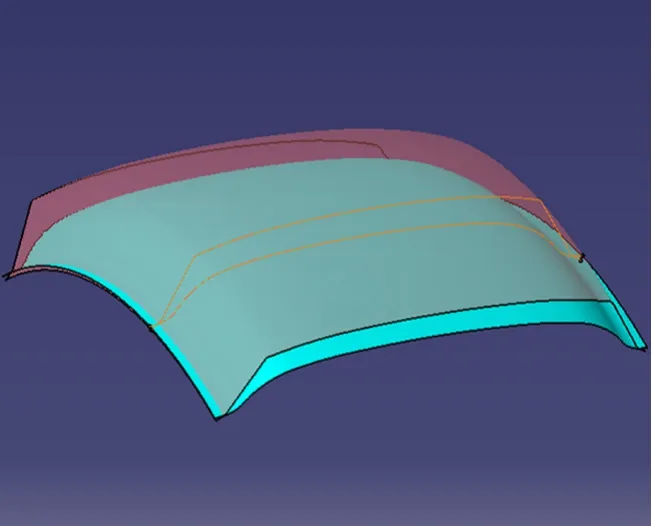

3.1 轮胎胎面与沟底面的创建

首先对胎面曲线和沟底曲线进行外插延伸、对称等一系列前处理,形成完整的胎面曲线和沟底曲线,利用旋转命令,得到轮胎胎面和沟底面,如图2所示。

图2 轮胎胎面和沟底面

3.2 简单花纹沟的创建

将前处理设计的2D平面花纹造型中纵沟花纹曲线展开投影到对应的轮胎胎面上,对简单花纹纵沟进行角度扫掠、圆角、修剪等命令,得到纵沟造型,如图3所示。

图3 纵沟造型

3.3 复杂花纹沟的创建

将前处理设计的2D平面花纹造型中的横沟花纹曲线展开投影到对应的轮胎胎面上,根据3D设计要求进行角度扫掠得到横向花纹沟壁侧曲面。将这些曲面通过分割、修剪、桥接等处理生成相互贯通的花纹侧面,通过接合命令得到一体的花纹框架,而后将花纹框架与沟底曲面进行一系列的倒角处理,得到3D花纹曲面造型。

在3D花纹曲面造型的设计开发中,难点为沟底和肩部位置的设计。沟底是由花纹沟壁侧面与沟底曲面倒角而成,由于轮胎花纹沟设计的复杂性及轮胎规格数量众多,很容易出现部分设计参数在常规设计下发生倒角困难、报错等现象,从而使3D花纹沟造型不能生成。因此为满足花纹设计的基本要求,需要对复杂花纹沟的设计进行优化及分段处理,特别是花纹沟壁侧面和沟底倒角位置。

3.3.1 花纹沟壁侧面处理

某些复杂花纹肩部位置的胎面曲线和胎肩曲线倒角小于15 mm,出现花纹沟侧壁无法成功扫掠或扫掠出来的曲面无法直接使用等问题,如图4所示。有2种方式可以对花纹沟侧壁曲面进行优化处理。

图4 扫掠曲面相关问题

(1)填充方式。将2D花纹沟的曲线分别展开投影到中间胎面和肩部胎面,对两条投影曲线进行扫掠得到两张花纹沟侧壁扫掠曲面,再将两张曲面与沟底曲面相交得到两条相交线,用样条曲线将两条相交线进行处理得到填充所用的沟底曲线。将曲线和肩部位置展开投影的花纹沟侧壁的曲线进行优化并创建直线,而后通过修剪得到填充所需的轮廓,进行填充处理得到胎肩位置完整的花纹沟侧壁扫掠曲面,如图5(a)所示。

(2)桥接方式。与填充方式一致,先生成两张花纹沟侧壁扫掠曲面,而后对两张曲面进行桥接命令,最终得到胎肩位置完整的花纹沟侧壁扫掠曲面,如图5(b)所示。

图5 花纹沟侧壁曲面处理

2种花纹沟侧壁曲面的处理方式都能应用到一些因特殊原因导致扫掠报错、扫掠曲面无法直接用于倒圆角的情况。其中,填充方式主要应用于横向花纹沟曲率突变等特殊原因导致无法扫掠、扫掠报错的情况,填充后的花纹沟侧壁曲面可以保证其曲面完整性,用填充后的花纹沟侧壁曲面进行倒角能保证倒角的光顺,在一些简单的花纹沟位置能够完全避开倒角报错的情况;桥接方式主要用于生成的扫掠曲面无法用于后续沟底倒角的生成,可以在原有的扫掠基础上进行桥接处理,这样既能保持原有扫掠的角度及面的曲率性,又可以实现后续倒角设计。实际应用时,可根据花纹沟形式和花纹沟扫掠时出现的具体情况进行分析从而优选处理方式。

3.3.2 花纹沟底倒角处理

花纹沟底的倒角分为多种形式,在实际设计过程中由于某些花纹沟肩部位置变倒角特殊设计,花纹沟底存在变沟宽设计,使实际造型设计过程中容易出现倒角报错问题,因此需要对特殊部位进行二次优化处理。

(1)肩部位置倒角的处理。将通过桥接方式得到的花纹沟侧壁曲面与沟底曲面相交生成的曲线作为倒角脊线,在其尾部位置创建两个倒角半径的控制点,然后使用简单圆角命令中双切线圆角,将花纹沟侧壁扫掠曲面与沟底曲面作为倒角所需的支持面1和支持面2。以脊线为对象,选择法则曲线里的隐式类型加入创建倒角半径控制点,输入相应的半径值,最终生成变倒角参数设计的肩部位置沟底倒角,如图6所示。

图6 变倒角参数设计

(2)沟底渐变圆角的处理。在一些轮胎花纹沟底的设计中会出现同一沟底由全切圆倒角的形式渐变到普通倒角的形式,但在CATIA的设计中同一沟底的倒角形式基本都做同一简单圆角的处理。为了满足设计要求,使3D造型在变参数下能够顺利生成,需要对沟底渐变圆角的形式进行处理。

首先将两侧的花纹沟侧壁扫掠曲面与沟底曲面进行三切线内圆角形成全切倒角(倒角1),再将花纹沟侧壁扫掠曲面与沟底曲面进行普通双切线圆角的处理形成普通圆角(倒角2),形成两块不同方式的倒角,分别在倒角1与2的大致位置各创建一张曲面与两块倒角进行相交处理,形成曲面与倒角1和2的相交线,并利用相交线对倒角1与2进行分割处理,从而形成两段待处理的倒角曲面(圆角1与圆角2)。

在两条相交线上分别创建点,通过点创建多条样条曲线。将样条曲线与倒角和支持面的相交线形成多个封闭轮廓并进行填充曲面处理,形成多个填充曲面。而后将曲面进行接合得到倒角1与2的过渡圆角部分(圆角3),将圆角3与圆角1和2进行接合处理形成沟底的渐变圆角,如图7所示。最后将两侧的花纹沟侧壁扫掠曲面与处理好的沟底倒角进行修剪,得到相应的3D花纹沟曲面。

图7 完整过渡圆角

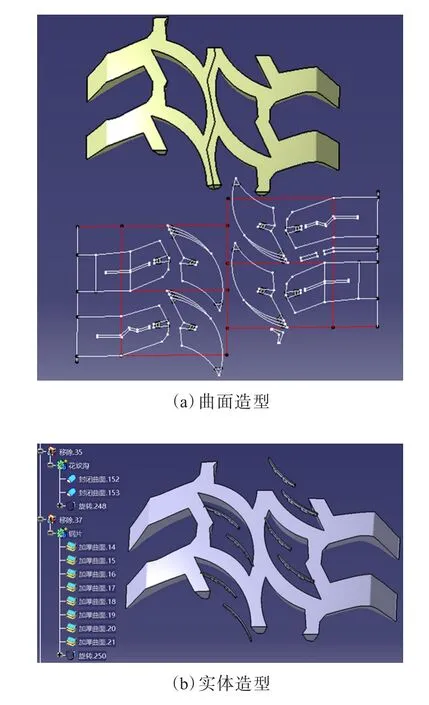

3.4 3D花纹实体造型生成

将经过扫掠、修剪和倒角等一系列操作得到的未封闭3D花纹造型与轮胎胎面进行修剪处理,最终得到轮胎花纹的3D曲面造型。

进入零件设计(Part design)模块对已完成的轮胎3D花纹曲面造型进行封闭曲面处理并生成3D实体花纹,然后进行布尔操作。将花纹沟、钢片及其他相关沟槽的3D实体进行布尔操作中的移除命令生成单节距的3D花纹,如图8所示。

图8 3D花纹造型

4 结论

本工作基于CATIA GSD模块对轮胎特殊3D花纹沟侧壁扫掠曲面和复杂特殊的沟底倒角的处理进行多方法研究。这些方法能够使轮胎设计在不同规格和参数的转换下,其3D花纹得以成功造型,避免因报错导致无法出图,影响模具加工。同时,对比以往2D图纸交付模具加工的形式,由于存在剖面设计标注不完全、不准确的现象,导致不同模具厂对造型理解的方式不同,增加模具加工过程中的沟通时间及编程时间,加长模具加工周期。如今在设计开发中统一复杂3D花纹造型的处理规则,使用二次优化设计对复杂3D花纹造型进行统一处理,使得模具厂按图加工的一致性得到提高,增强了花纹设计的规范性。