套筒开孔对双层套筒阀流动特性的影响

蒋永兵,侯聪伟,郝娇山,王伟波,于龙杰,钱锦远,金志江*

(1. 重庆川仪调节阀有限公司,重庆 400707;2.浙江大学化工机械研究所,浙江 杭州 310027)

控制阀(又称调节阀)作为一种流动控制元件,具有调节流体介质压力、流量及控制流体介质流动方向等功能.控制阀根据其内部结构,可以分为柱塞式、套筒式、迷宫式及V型球式控制阀.其中,套筒式控制阀(简称套筒阀)又分为节流窗口型和多孔型.多孔套筒又被称为笼式套筒或者多孔笼罩.双层套筒阀是在单层多孔套筒阀结构基础上,增加了1层多孔套筒.作为1种常见的套筒阀,其对于改善控制阀流通能力、抑制空化有着良好的效果.套筒作为多孔套筒控制阀中节流元件,其压降效果与套筒开孔孔径有直接关系,因此套筒开孔孔径会严重影响多孔套筒阀的压降、流动及流量特性.

国内外不少学者针对套筒阀做了大量研究.套筒结构对于改善控制阀内部流场有着良好效果,尤其是针对压降特性及空化.JIN等[1]为了减少套筒控制阀内部空化,研究了平底、椭圆形、圆锥台和圆柱体4种阀芯形状对控制阀内部流场空化现象的影响,发现平底阀芯、圆锥台阀芯对空化强度具有较好的控制效果.蔡标华等[2]研究了3种阀口形状对节流阀流量特性和调控特性的影响,发现阀口形状对流量系数影响很大,且在小开度下,阀门内部流动更复杂.于静梅等[3]研究套筒结构对汽轮机高压旁路阀节流特性影响,发现迷宫弯折型套筒结构对阀内气流压降、降速影响最大.XU等[4]通过研究流量、流通面积和流动阻力系数之间的关系,并对流量阻力系数进行修正,进而设计了二层减压多孔套筒阀节流孔,提高了阀门流量调节能力,降低了气穴侵蚀和闪蒸.JIANG等[5]通过优化预充压力、阀尺寸参数,减小了笼式节流阀节流效应的影响,降低了由于节流效应导致的水合物形成的风险.YAGHOUBI等[6]研究了套筒层数对套筒控制阀内的汽蚀抑制效果,发现套筒数量不宜超过3层.

此外,许多学者还对套筒阀进行仿真模拟研究,并通过试验结果验证了CFD的可靠性.WINDEMUTH等[7]通过试验和数值模拟方法研究定标汽轮机控制阀内的非定常流场和流体-结构相互作用,讨论不同压力比下流动稳定性的演变,提高了控制阀性能.LIU等[8]通过试验和数值模拟的手段对不同开度、流速下的套筒阀旋流计的流量特性以及节流效果进行了对比,证明了数值模拟的准确性.陈富强等[9]基于k-ε湍流模型对过热蒸汽套筒式减压阀进行了数值仿真模拟研究,并通过多种试验手段证明了数值模拟结果.

针对双层套筒阀,目前缺少内外套筒小孔孔径组合对控制阀压降流动特性及流通性能影响的相关文献报道.文中对双层套筒阀建立可压缩过热蒸汽稳态数值模型.在全开工况下,对不同内外层套筒开孔孔径组合的数值模型模拟结果进行比较.发现内外层套筒不同孔径对于每层套筒的压降有明显影响.当双层套筒阀需要小幅度提升流量系数时,可以增大外层套筒开孔孔径;当双层套筒阀需要大幅度提升流量系数时,可以对内外层套筒开孔孔径同时等比例增大.研究成果对于套筒阀内多孔套筒的孔径设计具有一定的指导意义.

1 计算模型与控制方程

1.1 控制方程

阀门中的流体介质遵循质量守恒、动量守恒以及能量守恒.文中采用稳态模拟方法,其连续性方程表示为

(1)

式中:u为流体流速;ρ为流体密度;下标i为流动方向.

动量方程表示为

(2)

(3)

式中:g为重力加速度;p为流体压力;τij为黏性应力张量;μ为动力黏度.

能量方程表示为

(4)

式中:Pr为普朗特数;T为流体温度;cV和cp为比定容热容和比定压热容.

介质为可压缩的高温高压蒸汽,在模拟中可视为理想气体,因此需要联合求解质量守恒、动量守恒和能量守恒方程.

1.2 几何模型

文中采用的DN65单层套筒阀结构示意图如图1所示.图中将套筒顶部与阀体顶部平齐,套筒底部放置在阀体中心台阶处,套筒上部台阶部分与阀体上部台阶部分贴合设计.套筒结构尺寸示意图如图2所示,图中a为内层套筒孔径与原单层模型孔径的比值,b为外层套筒孔径与内层套筒孔径的比值.

图1 单层套筒阀结构示意图

图2 套筒结构尺寸示意图

小孔孔径为3.5 mm,每层孔环向均布6个,相邻2层孔相互错开30°,轴向间距3 mm,一共设置12层孔.阀塞高度40 mm,其直径与套筒内径相同,为75 mm.同时为减少数值计算中的回流,阀前添加2倍阀公称通径长度的管路,阀后添加6倍阀公称通径长度的管路[10].由于介质为高温蒸汽,要求流经控制阀时下进上出,在原有单层套筒基础上设计双层套筒(见图2b).套筒开孔孔径设计原则为内层套筒开孔孔径不大于外层套筒开孔孔径.因此,以原套筒开孔孔径(3.5 mm)为基础,内外层套筒开孔孔径进行不同比例放大组合,得到不同双层套筒开孔孔径组合与控制阀流量系数Cv之间的变化关系.

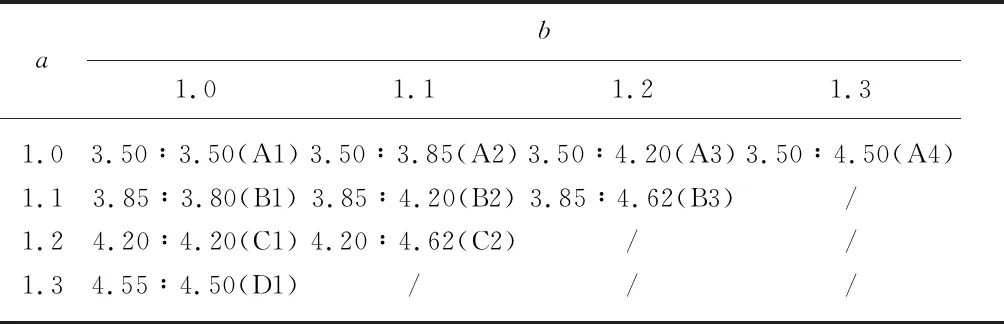

表1为双层套筒阀不同内外套筒孔径组合,表中A1—D1为每个内外层套筒孔径组合的编号,一共10组.当内层套筒孔径不变时(a=1),只放大外层套筒孔径,得到A1,A2,A3和 A4;当内层套筒孔径与外层套筒孔径相同时(b=1),同时放大内外层套筒孔径,得到A1,B1,C1和D1.

表1 双层套筒阀不同内外套筒孔径组合

1.3 网格划分

采用十二面体对控制阀流道模型进行网格划分.本研究不关注靠近壁面处流场的分布情况,因此不增加边界层网格.文中的模型网格逆正交质量为0.798,满足控制阀数值计算要求.以最大单元面网格尺寸Mmax为自变量,观察出口流量变化,完成网格独立性验证,如表2所示,表中N为网格数,N1为面数,N2为节点数,Qout为出口流量.

表2 网格独立性验证

由表2可知,当最大尺寸小于等于3.0 mm后,出口流量基本不变,因此将面最大尺寸设置为3.0 mm,用来划分流道网格,如图3所示.十二面体网格在小孔通道处进行了自动加密,在某些尖角部分分布合理.整个模型的网格数量相对四面体网格明显下降.

图3 流道模型网格示意图

1.4 边界条件

380 ℃过热蒸汽物性参数:密度为43.92 kg/m3,比热为3 521.34 J/(kg·K),导热系数为6.92×10-2W/(m·K),动力黏度为2.36×10-5kg/(m·s).入口压力(表压)和出口压力(表压)分别为10.75和2.50 MPa,其他壁面设置为无滑移壁面.将介质密度设置为理想气体,采用密度基求解器及稳态求解.求解方法的设置采用默认设置,包括:隐式方法求解;离散化中,网格梯度Least Squares Cell-Based,流项二阶迎风格式,湍动能项一阶迎风格式,湍流耗散率项一阶迎风格式.求解控制参数均采用默认设置,迭代步数设置为10 000.湍流模型采用基于雷诺时均(RANS)方法的k-ε模型求解.

2 计算与分析

2.1 数值结果验证

相关学者的研究成果可间接验证文中数值模拟方法的可靠性.QIAN等[11]通过数值模拟以及试验方法对多孔套筒式高参数减压阀进行流量特性研究.其研究的减压阀结构与文中双层套筒阀结构及工况相似,口径为80 mm,介质为410 ℃过热蒸汽,入口压力为5.80 MPa,出口压力为1.00 MPa.仿真分析设置方面,介质密度选用理想可压缩气体模型,采用密度基求解器,并基于k-ε湍流模型求解减压阀内部流动.通过搭建试验装置管路测试得到小开度下减压阀的流量系数,数值模拟与试验结果基本趋势一致,最大误差为12 %.这一结果也间接证明了文中基于相同数值模拟方法所得到结果的可靠性.

2.2 套筒开孔孔径对压降特性的影响分析

在研究控制阀流场特性时,首先判断流场是否达到阻塞流状态.当过热蒸汽通过控制阀时,流道截面积发生变化.根据伯努利方程,截面积越小流速越大,静压越低.伯努利方程当缩流口已经达到临界流速时不再适用.此时情况恰恰相反,根据气体动力学的原理,阀后截面积越大,流速越快,气体膨胀.此时阀前后压差变化不会使流量改变,出现可压缩流体阻塞流.蒸汽不涉及闪蒸和空化问题,但高压差控制阀中普遍存在阻塞流现象,会对流量系数有一定的影响.因此,在设计控制阀结构时,要尽量避免发生阻塞流.对于可压缩流体,阻塞流压差计算式为

(5)

式中:p1为入口压力;XT为临界压差比;K为气体绝热指数,K=1.32.

该控制阀为单座阀,单层套筒型阀芯,流动方向为流开,因此对应的XT为0.75.计算可得Δpcr为7.60 MPa,该工况前后压差为8.25 MPa,理论上单层套筒会发生阻塞流,因此需要采用双层套筒来避免阻塞流发生.

图4为A1模型2层套筒内外壁面压力分布云图.从图中可以看出,套筒壁面除小孔外的部分由内到外依次减小,每层壁面小孔处的压力均小于附近壁面压力.每层套筒前后最大压差为4.29 MPa,小于该工况下的阻塞流压差,因此该结构不会发生阻塞流.

图4 A1模型2层套筒内外壁面压力分布云图

图5为不同内外层孔径模型压力变化.图5a中,内层套筒压降随着外层套筒孔径增大而增大,外层套筒则相反.这是由于外层套筒开孔孔径不断增大时,对应流通截面积也不断增大,流阻减小.当内外层套筒开孔孔径相同时,内层套筒压降只有外层套筒压降的79.5%.随着外层孔径与内层孔径的比值不断提高,内层套筒压降远超外层套筒.外层套筒孔径增大到一定水平时,压降效果基本消失.图5b中,由于内外层套筒开孔孔径保持一致,流通截面积和流阻相同,因此2层套筒压降基本保持不变.

图5 不同内外层孔径模型压力变化

2.3 套筒开孔孔径对流动特性的影响分析

套筒间隙处是控制阀内流体流速变化最剧烈的区域之一.图6a为外层套筒开孔孔径增大时,套筒间隙流体流速沿Y轴的变化规律.该区域为正对控制阀入口的方向、双层套筒间隙最中间位置.随着外层孔径增大,控制阀流速明显上升,且流速提升的幅度有所上升,但并未达到超声速状态(Ma>1).每个曲线的波峰所对应的位置正对套筒小孔,波谷所对应的位置正对套筒上下层小孔间隔处.一条曲线上每个波峰高度相近,意味着流体自下而上流经套筒小孔时的流速相差不大.其他方位间隙的流体流速变化规律与图6a类似.而当内外层套筒孔径等比例放大时,每层套筒的压降基本没有发生变化,套筒间隙处流速变化规律也几乎不变.在套筒控制阀内,套筒径向上流体流速变化同样剧烈.图6b为内外层套筒开孔孔径等比例增大时,套筒最底层小孔内流体流速沿X轴变化.如图2中虚线b所示,该区域从正对控制阀入口方向的第一层小孔中心到正对控制阀出口方向的直线.随着放大比例增大,整体流速变化不大,但在套筒间隙处流体流速波动明显下降,且流速较大.内层套筒内部流场流速最低点出现在中心轴线靠近入口的一侧,且随着放大比例的增大,流速最低点向入口方向移动,且最低流速不断降低,可达11.4 m/s.该分布规律显示了阀塞底部不平衡压力与流速分布,造成阀塞底部受力不均,对套筒发生挤压,影响套筒和阀塞的寿命.当套筒外层孔径与内层孔径比值增大时,也呈现相同的规律.总体上,出口侧流体流速比入口侧的流速高.

图6 套筒不同位置处流速变化情况

2.4 套筒孔径对流量系数的影响分析

表3为每个组合的质量流量Qm、额定Cv以及现有额定Cv与原单层套筒式模型额定流量系数之间的比值r.单层套筒阀额定Cv为21.7.由表3可知,相同孔径的套筒由1层变成2层时,其额定Cv只下降了6.5%.当组合为1∶1.2时,其额定Cv刚好与原模型相等.从表中还可以得出内层套筒孔径变化和外层套筒孔径变化对于额定Cv的影响.表4中比较内层套筒孔径变化与外层套筒孔径变化对于额定Cv的影响.与A1的额定Cv作比较,单纯增加外层套筒开孔孔径(A2,A3,A4),Cv提升比例γ只从4.4%增加到10.3%,提升幅度有限;在增加外层套筒孔径的基础上,再同比例提升内层套筒孔径(B1,C1,D1),Cv提升比例迅速从13.3%增加到68.5%,提升幅度明显.

两者比较之下发现:随着孔径的增大,内径+外径对Cv提升比例跟外径对Cv提升比例之比从302.3%增加到665.0%,内层套筒孔径对Cv的影响要远远大于外层套筒孔径对Cv的影响.因此,在保证外层套筒开孔孔径不小于内层套筒开孔孔径的前提下,当双层套筒阀需要小幅度提升Cv时,可以先考虑改变外层套筒开孔孔径;当双层套筒阀需要大幅度提升Cv时,可以考虑内外层套筒同时等比例改变孔径大小.

表3 不同内外套筒孔径组合双层套筒阀Qm,Cv和r

表4 内外层套筒开孔孔径对额定Cv影响的比较

3 结 论

1) 只增大外层套筒开孔孔径时,内层套筒压降迅速增大,外层套筒压降反之减少;内外层套筒开孔孔径等比例放大时,每层套筒压降几乎没有变化.

2) 只增大外层套筒孔径时,套筒间隙处流体流速不断增大,且幅度提高,正对小孔处流体流速较高.内外层套筒孔径等比例放大时,内层套筒内部流场最低流速位置向入口移动,套筒间隙处流速变化波动减小.

3) 当双层套筒阀需要小幅度提升流量系数时,只增大外层套筒孔径;当双层套筒阀需要大幅度提升流量系数时,对内外层套筒孔径同时等比例增大.