基于动生涡流效应的高速运行构件亚表面缺陷检测

王丰龙,袁 飞,孙 诚,于亚婷

(电子科技大学 机械与电气工程学院,成都 611731)

疲劳失效是持续运动的零件和构件的主要失效形式[1-3],在工程领域中金属构件断裂失效的情况普遍存在。疲劳导致金属构件表面或者亚表面产生疲劳裂纹,其中亚表面疲劳裂纹隐藏在金属构件内部,难以被发现。带有缺陷的构件在高速运动中更容易发生断裂和疲劳失效,造成灾难性的事故。因此,对构件亚表面缺陷检测方法的研究对于预防工程事故、保护生命财产安全具有重大意义。

动生涡流是指运动金属构件高速切割磁力线而在表层产生的漩涡状电流,近几年国内外学者对动生涡流检测技术做了探索性研究。SHIN[4]通过对运动状态下漏磁检测产生的动生涡流进行研究,发现动生涡流会对漏磁检测信号的幅值产生影响,并且检测信号随传感器安放位置的不同而发生变化。ZEC等[5]基于被测金属表面产生的动生涡流对永磁体的阻力作用,提出了一种利用洛伦兹力检测金属表面缺陷的方法,该方法通过测量永磁体在金属上方运动时所产生的力的大小,实现对缺陷的识别。ROCHA提出了动生涡流检测技术,采用运动永磁铁对铝板亚表面缺陷进行了检测试验,找出缺陷和检测信号的关系。高运来等[6]对高速漏磁检测中的速度效应进行研究,发现检测设备与金属发生相对运动时,金属表面将产生动生涡流,动生涡流所产生的磁场将叠加在原有磁场上,对金属表面缺陷处的磁场强度和磁场分布产生影响,最终影响高速漏磁检测精度。伍剑波等[7]对钢管高速漏磁检测中磁化线圈所产生的动生涡流的变化规律以及其对钢管磁化状态的影响开展研究,发现动生涡流可改变钢管的磁化状态,导致钢管管头、管体及管尾处的同尺寸缺陷产生不同强度的漏磁场,从而影响缺陷的定量识别。FENG等[8]利用运动状态下漏磁检测中产生的动生涡流,提出一种基于动生涡流检测非铁磁性材料的电磁无损检测方法。WANG等[9-10]对涡流热成像系统在动态扫描过程中产生的动生涡流进行研究,发现动生涡流的拖影和横向热扩散会使图像变得模糊,从而淹没噪声信号。YUAN等[11]对动生涡流生成机理及其在电磁无损检测技术中的应用现状进行了总结并使用动生涡流检测方法对钢轨试样进行检测,分析了传感器检测位置与检测信号强弱的关系。

文章采用直流激励线圈,首先从仿真角度建立含缺陷高速运动构件的2D电磁仿真模型,并就该模型研究典型的铁磁性材料和非铁磁性材料在不同运动速度下检测信号和缺陷埋藏深度之间的关系,最后构建试验平台,进行试验验证。

1 含缺陷高速运动构件的二维电磁场建模

1.1 建立有限元数值仿真模型

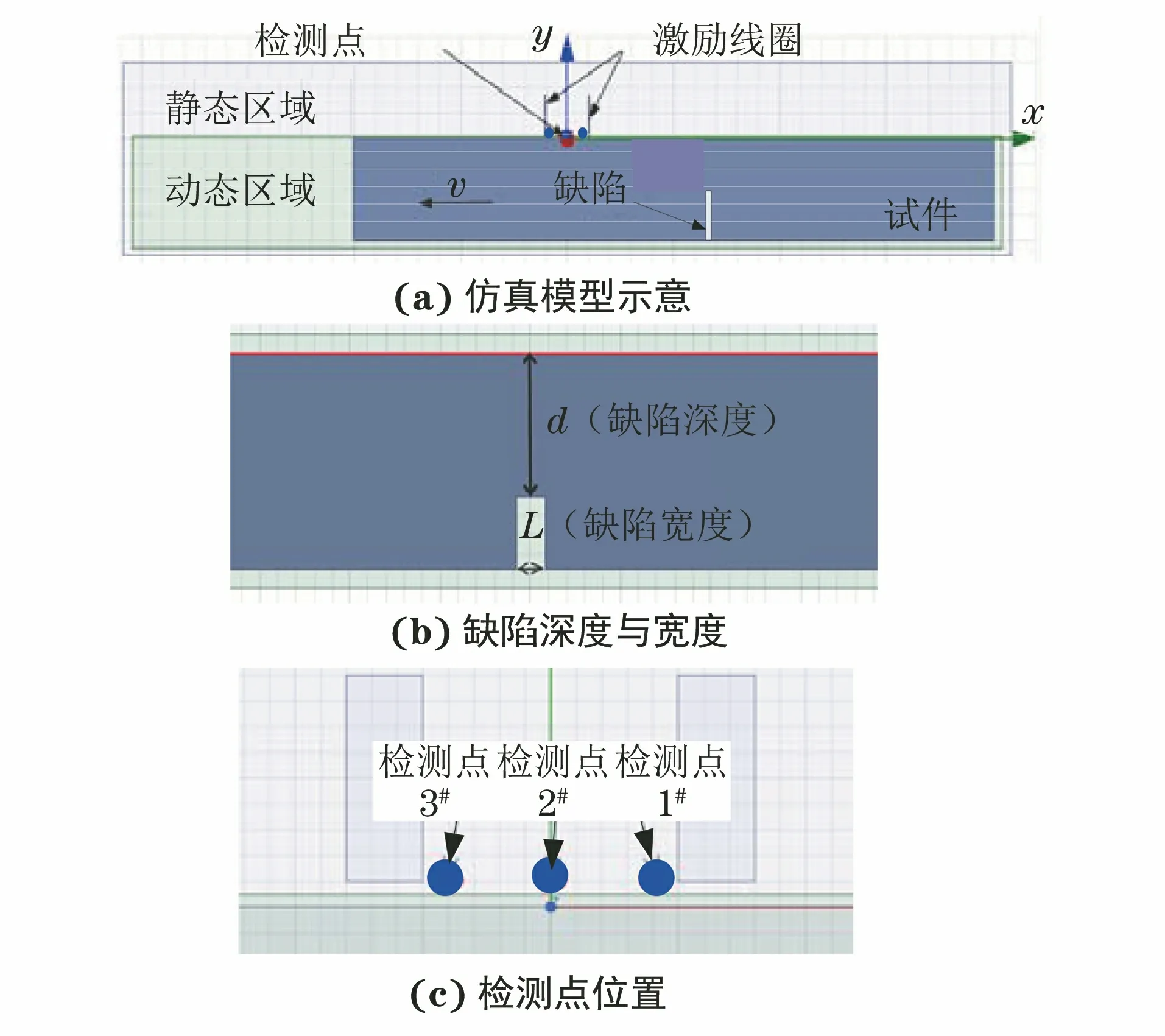

高速运动构件动生涡流检测仿真模型包含被测试件、激励线圈和磁传感器。采用Maxwell 2D软件建立如图1 (a)所示的二维高速运动构件动生涡流检测系统仿真模型,其中浅绿色线框表示金属构件运动区域,其总长度为440.75 mm,高度为7.5 mm;深蓝色线框为被测试件,其长度为244.75 mm,高度为6 mm。被测试件中的缺陷尺寸定义如图1 (b)所示。激励线圈位于被测试件上方,其高度为8 mm,线圈内径、外径分别为10,16 mm,提离为1 mm。由于传感器安放位置对电磁信号和检测效果也有一定影响,所以为了探究这一问题,以激励线圈位置作为参照分别设置了3组不同位置的监测点以供后续试验。仿真采集检测点1#~3#的信号,检测点分布如图1 (c)所示。

图1 高速运动构件动生涡流检测系统

1.2 铁磁性材料亚表面缺陷检测仿真

1.2.1 仿真模型材料选定

材料设置包括3部分,分别是激励线圈材料、轨道区域材料、被测试件材料。材料选定结果如表1所示。

表1 材料选定结果

1.2.2 仿真模型边界条件设置与网格划分

软件可以设置5种边界条件,分别是自然边界条件(纽曼边界条件)、狄里克莱边界条件(矢量磁位边界条件)、对称边界条件、气球边界条件和主从边界条件。仿真时各系统被空气包围,因此将4个边界设为气球边界[见图1(a)中灰色线框部分,表示无限远处电荷为零]。

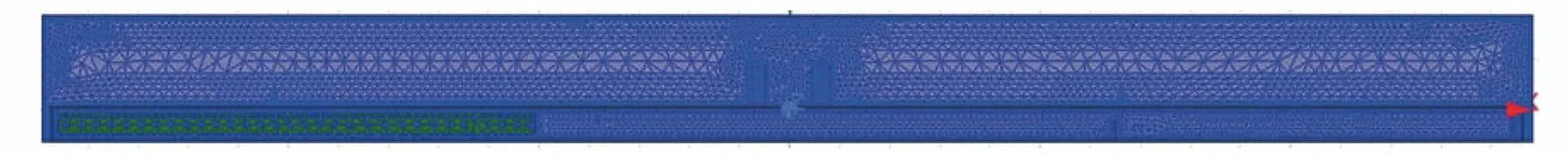

由于动生涡流存在趋肤效应,因此选择基于趋肤深度的网格划分方法(表面处网格划分密集,距离表面越远网格越稀疏),以保证在满足精度的同时减少计算规模。试件上表面与激励线圈之间的运动区域需要进行网格细分,保证仿真能得到较为精确的求解结果。网格划分效果如图2所示。

图2 网格划分效果图

1.2.3 亚表面缺陷深度与磁场信号仿真分析

基于1.2.1的有限元模型,研究铁磁性材料(45钢)亚表面缺陷深度与输出磁场信号的关系。在研究中,缺陷宽度为固定值0.8 mm,将缺陷深度设置为0.1,0.3,0.5,0.8,1.0,2.0 mm,运动速度为10 m·s-1。采集2#测点水平和竖直方向的磁场信号,可得到不同亚表面缺陷埋藏深度的磁场信号和运动距离之间的关系(见图3)。通过图3可看出:① 不同埋藏深度亚表面缺陷信号的变化趋势基本一致,缺陷位置水平方向磁场分量信号下降,形成波谷特征;竖直方向磁场分量信号则先降后升再降,形成波谷-波峰特征;② 缺陷埋藏深度越浅,信号的特征越明显,当埋藏深度达到2.0 mm时,水平和竖直方向磁场分量信号几乎呈一条直线,即埋藏深度超过2.0 mm的缺陷难以被检测。主要原因是45钢相对磁导率较大,趋肤深度较浅,当缺陷埋藏深度超过趋肤深度时,缺陷对涡流信号的干扰很小。

图3 45钢中不同埋藏深度缺陷的磁场信号

1.2.4 构件运动速度与磁场信号仿真分析

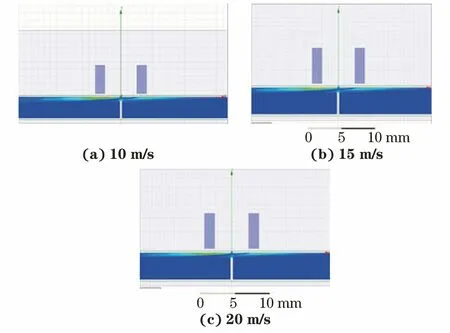

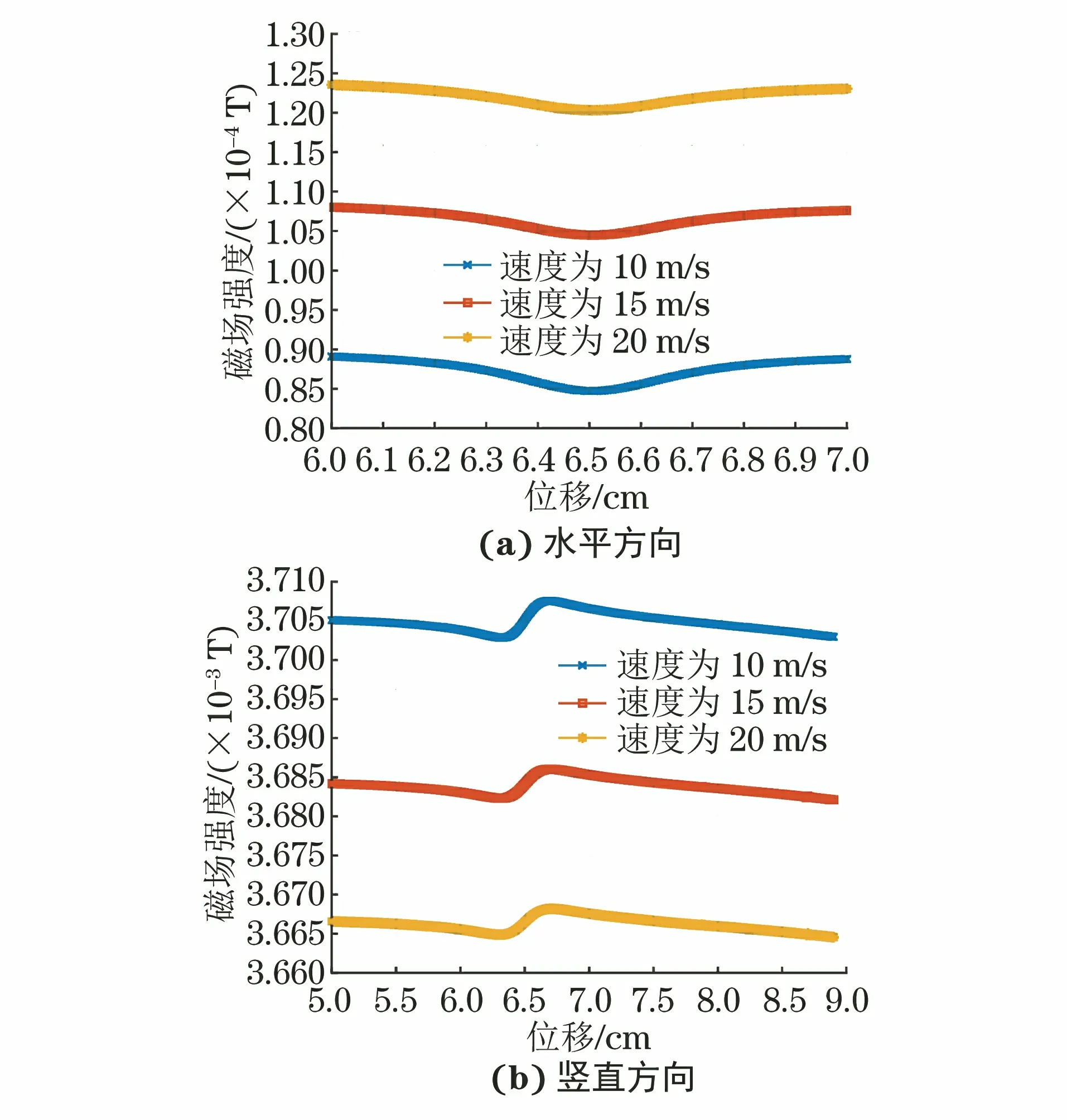

目前常用于运动铁磁构件的涡流检测(ECT)技术主要采用静态和准静态检测,检测速度小于10.0 m·s-1[12-13];而文章仿真研究主要针对高速运行构件,平均运行时速约80~100 km/h,因此仿真组中设置构件的运动速度为10,15,20 m·s-1。45钢亚表面缺陷宽度、深度分别为0.8,1.0 mm,运动速度为10,15,20 m·s-1时缺陷的磁场分布如图4所示。图5为不同运动速度下2#检测点水平和竖直方向的磁场信号。由图4和图5可看出,运动速度越大,趋肤效应越明显,拖影效应也越明显,水平方向磁场信号越强,而竖直方向磁场信号越弱,同时也可看出,相比于20 m·s-1,速度10 m·s-1时的水平和竖直方向磁场信号幅值较大。

图4 45钢不同速度下缺陷的磁场分布

图5 45钢2#检测点不同速度下的磁场信号

1.2.5 传感器安放位置与磁场信号仿真分析

因动生涡流存在拖影效应,故该节研究检测点位置对检测信号的影响。在运动速度为10 m·s-1,亚表面缺陷宽度为0.8 mm、深度为0.3 mm条件下,得到1#~3#检测点的磁场信号如图6所示。从图6可看出,1#检测点水平方向磁场信号基线值最大,但3#检测点水平方向磁场信号幅值最高,对缺陷最敏感;竖直方向磁场信号也呈现类似规律,即在检测运动构件亚表面缺陷时,检测点越靠近线圈与试件运动方向相反的内侧位置,越有利于缺陷检测。

图6 45钢不同检测点位置的磁场信号

1.3 非铁磁性材料亚表面缺陷检测仿真

1.3.1 缺陷深度与磁场信号仿真分析

非铁磁性材料选用典型航空铝合金材料7075。缺陷埋藏深度为0.5,1.0,1.5,2.0,2.5 mm,缺陷宽度为0.8 mm,运动速度为10 m·s-1。不同埋藏深度缺陷的磁场信号如图7所示。由图7可看出不同深度亚表面缺陷的磁场信号趋势基本一致,即水平方向磁场信号先小幅上升再大幅下降,形成波峰-波谷,而竖直方向磁场信号先微幅上升再降低再升高,形成波峰-波谷-波峰特征;同时,缺陷埋藏深度越小,信号特征越明显。由此可见,两种不同材料的磁场信号变化趋势相似。

图7 铝合金不同埋藏深度缺陷的磁场信号

1.3.2 构件运动速度与磁场信号仿真分析

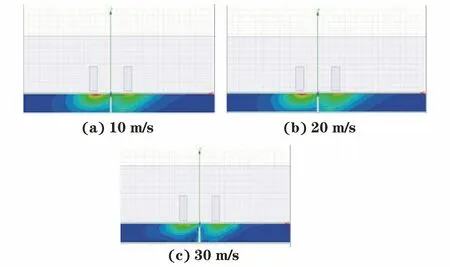

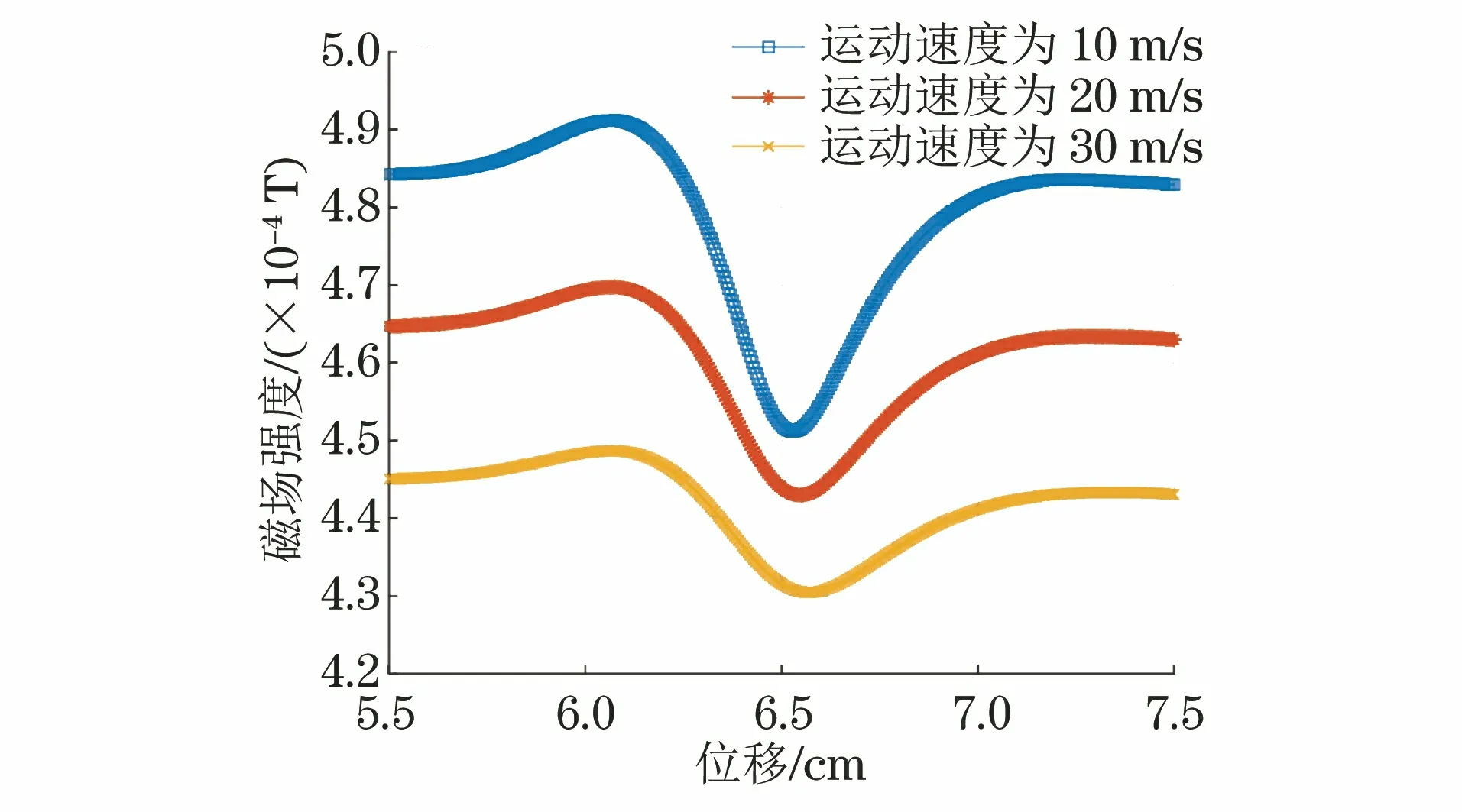

对于动生涡流信号来说,由于趋肤深度与激励频率呈负相关关系,而直流激励与构件发生相对运动产生的动生涡流可以类似于低频谐波信号激励下产生的感生涡流,所以趋肤深度更大[14]。构件运动速度为10,20,30 m·s-1时,亚表面宽度为0.8 mm、埋藏深度为1.0 mm缺陷的动生涡流分布如图8所示。不同速度下2#检测点的水平方向磁场信号如图9所示。从图8和图9可看出,与铁磁性材料相比,非铁磁性材料的趋肤深度更大,可以检测埋藏更深的缺陷。运动速度对检测信号的影响与铁磁性材料的影响基本一致,即运动速度对缺陷的定位几乎没有影响;但速度越大,信号越强;同时也可看出速度越小,缺陷检测信号越明显。

图8 不同速度下铝合金缺陷的动生涡流分布

图9 铝合金不同速度下2#检测点的水平方向磁场信号

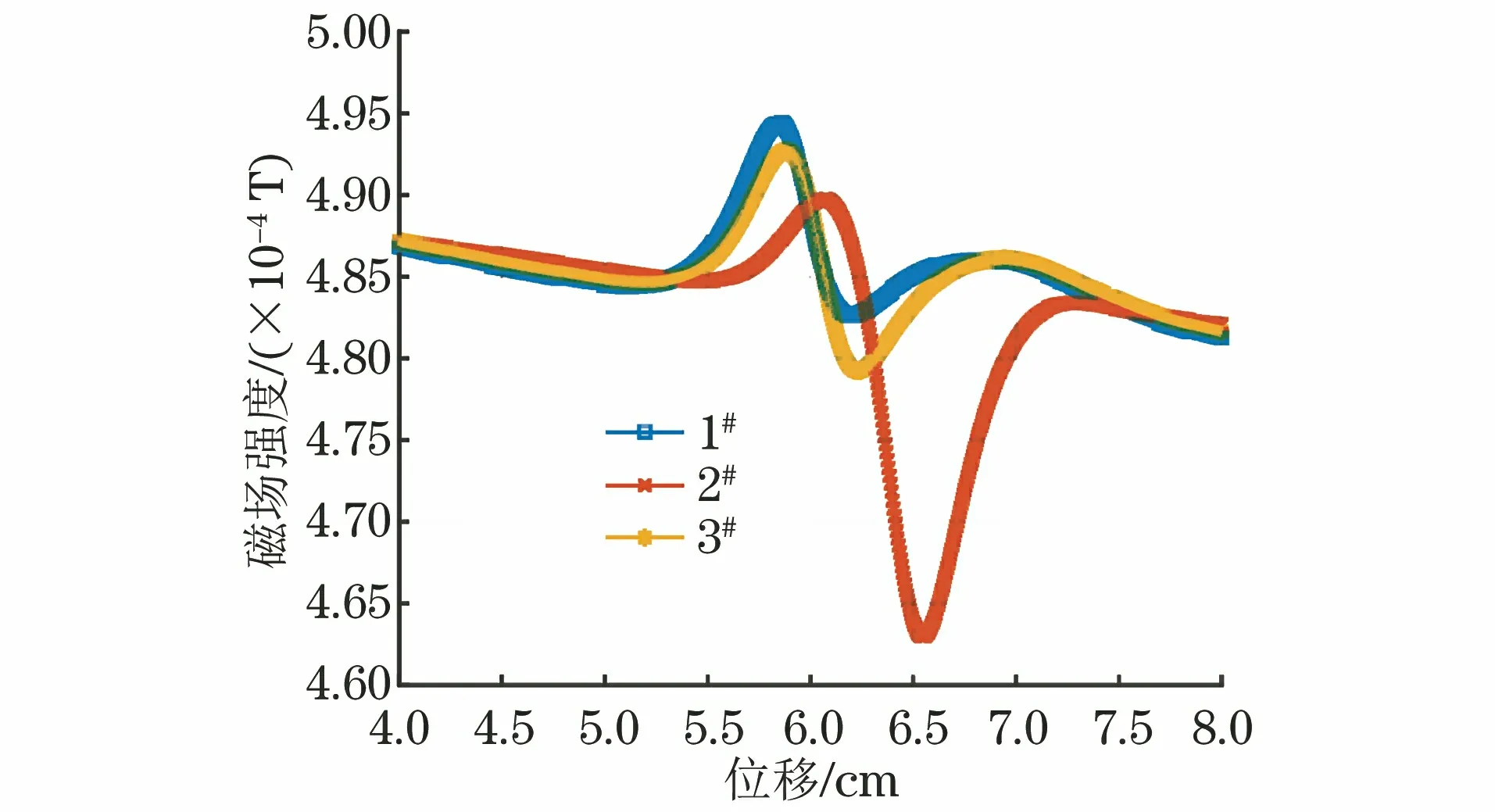

1.3.3 传感器安放位置与磁场信号仿真分析

和1.2.3中检测点的位置相同,当运动速度为10 m·s-1,亚表面缺陷宽度为0.8 mm、深度为1.0 mm时,1#~3#检测点的水平方向磁场信号如图10所示。从图10可看出,2#检测点信号相对1#和3#检测点信号波动更大。因此对于非铁磁性材料亚表面缺陷检测,2#检测点更合适;而对于铁磁性材料则3#检测点更合适。这是由于铁磁性材料拖影效应更加严重,非铁磁性材料涡流分布相对均匀,检测效果最好的是中间检测点。

图10 铝合金不同检测点的水平方向磁场信号

2 高速运动构件亚表面缺陷检测试验

2.1 检测试验平台搭建

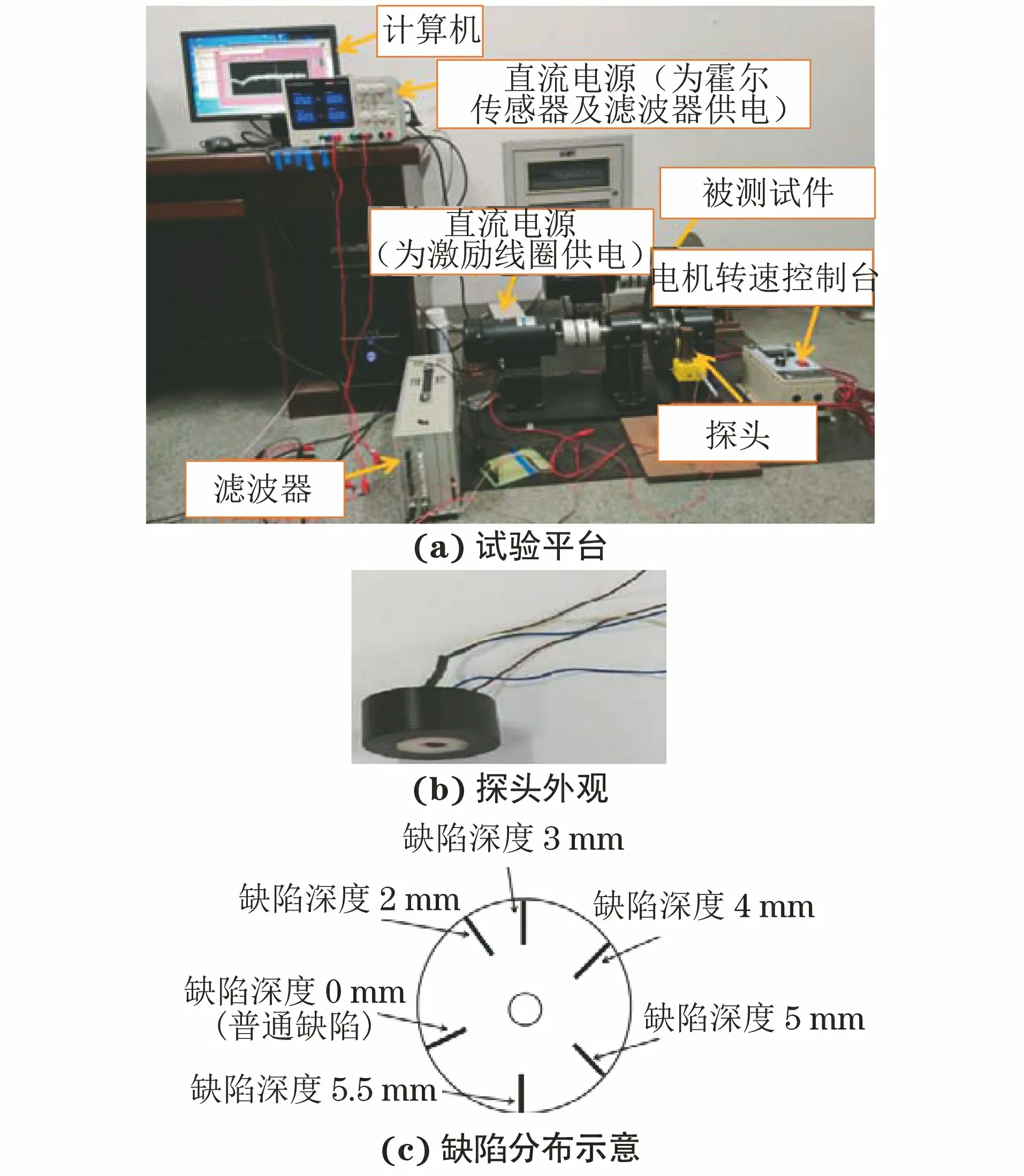

高速运动构件亚表面缺陷检测平台由高速运动构件旋转平台、检测系统和计算机构成[见图11(a)],其中高速构件旋转平台由电机、转速控制系统及被检构件组成;检测探头[见图11(b)]固定在被检件边缘处,由激励线圈和霍尔传感器构成。系统速度为100~1 200 r·min-1,即转动速度为1.36~15 m·s-1。埋藏缺陷刻在厚为6 mm的45钢圆盘上,缺陷宽度为0.8 mm,埋藏深度为0,2,3,4,5,5.5 mm,缺陷分布如图11(c)所示(加工在试件外表面)。

图11 试验平台及缺陷分布示意

试验采用霍尔传感器获取磁场信号,并将磁信号转换为电压信号输出,电信号经过滤波器后被数据采集卡采集,滤波器截止频率设置为1 500 Hz,提离为1 mm。

2.2 试验结果分析

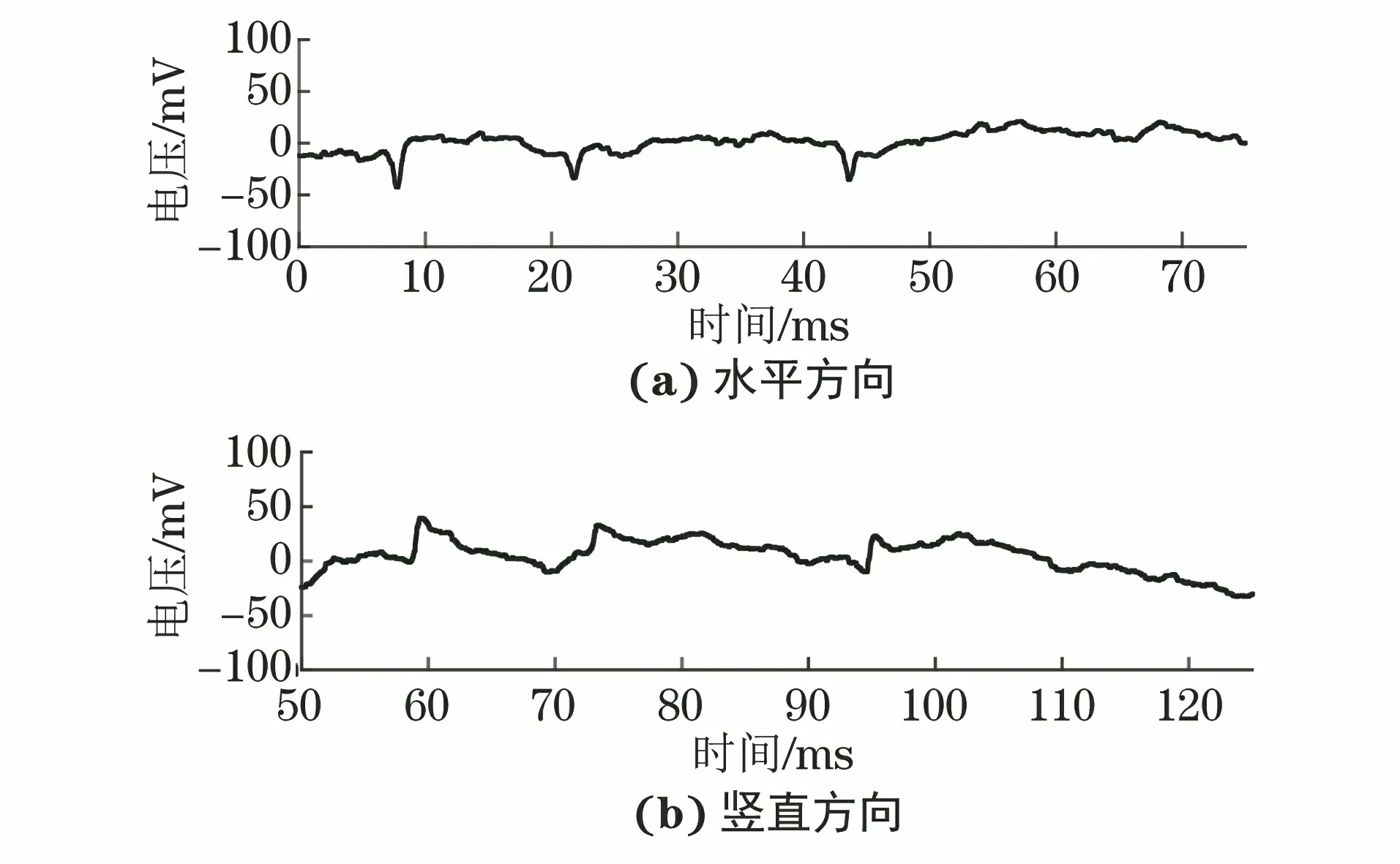

试验涉及两种探头,其内置传感器是相同型号的霍尔传感器,但其安放方向相垂直,其中一个用来测量水平方向磁场信号,另一个用来测量竖直方向磁场信号。转盘转速为800 r·min-1时的磁场信号如图12所示。由图12可看出,缺陷埋藏深度为0,2,3 mm的亚表面缺陷可以被清楚地识别出,而由于受到趋肤效应的影响,其他埋藏较深的缺陷则无法检测出。这与仿真结论一致。对比图3可看出,试验和仿真中亚表面缺陷对水平方向磁场信号和竖直方向磁场信号的影响特征是一致的。相比竖直方向磁场信号,水平方向磁场信号更适合用于亚表面缺陷的定量检测。

图12 转盘转速为800 r·min-1时的磁场信号

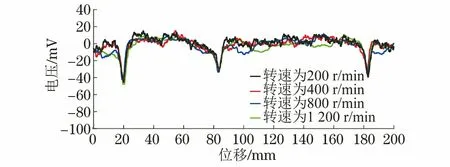

选择水平方向磁场信号来研究运动速度对磁场信号的影响。转速为200,400,800,1 200 r·min-1(分别对应圆盘边缘线速度为2.5,5,10,15 m·s-1)时得到的检测信号如图13所示。

图13 不同速度下构件旋转一圈的检测信号

从图13可看出,不同运动速度下构件转动一周所得的电磁信号几乎一致,即在缺陷处出现波谷。因此,可通过波谷信号实现缺陷的定位。同时,可以看到缺陷信号的波谷值随速度而变化,基本上运动速度越大,波谷值越小,证明了运动速度会对缺陷检测信号的强度产生影响,与仿真结果吻合。

3 结语

采用数值仿真和试验方法研究缺陷检测信号与缺陷埋藏深度、构件运动速度以及传感器位置的关系,确定了针对铁磁性材料和非铁磁性材料的亚表面缺陷的检测特征信号以及最佳的检测位置,为金属构件亚表面缺陷的定量检测奠定基础。

受试验条件的限制,研究获取的不同缺陷、不同材料的检测信号数量有限;同时金属构件在运行过程中由于转盘与转轴的不垂直度引起转盘边缘和检测探头距离的变化也是引起误差的一个重要原因。