高抗撕裂改性剂EN-01在全钢载重子午线轮胎胎面胶中的应用

李志涛,林国阵

(厦门力达威化工科技有限公司,福建 厦门 361021)

当路面状况较差时,全钢载重子午线轮胎在载荷的作用下,轮胎表面受到尖锐物品的撞击或刺扎,易导致胶料产生裂纹[1-3]。同时,轮胎在行驶过程中会产生大量热量,速度越高生热越大。产生的热量会导致轮胎温度升高,加速胶料裂纹的扩展,最终导致轮胎发生崩花掉块和异常磨损等问题;温度升高也会使胶料强度降低,严重时可能导致轮胎爆破,造成不可挽回的损失[4-7]。提高轮胎胶料的抗撕裂性能有利于抑制裂纹的产生和扩展,但市场上大部分的抗撕裂树脂在轮胎中使用时会加速轮胎的生热,增大了轮胎的行驶风险[8-10]。

高抗撕裂改性剂EN-01是一种提升橡胶抗撕裂和抗切割性能的助剂,外观为白色或淡粉色固体粉末,熔点为213~215 ℃,无气味。其在轮胎中使用,可以有效提高轮胎的抗撕裂性能,同时不影响生热性能。

本工作主要探讨高抗撕裂改性剂EN-01在全钢载重子午线轮胎胎面胶中的应用效果。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20,泰国进口产品;炭黑BL201,山东贝斯特化工有限公司产品;高抗撕裂改性剂EN-01,大冢材料科技(上海)有限公司产品;DCPD树脂,彤程新材料集团股份有限公司产品;硫黄,无锡华盛橡胶新材料科技股份有限公司产品。

1.2 配方

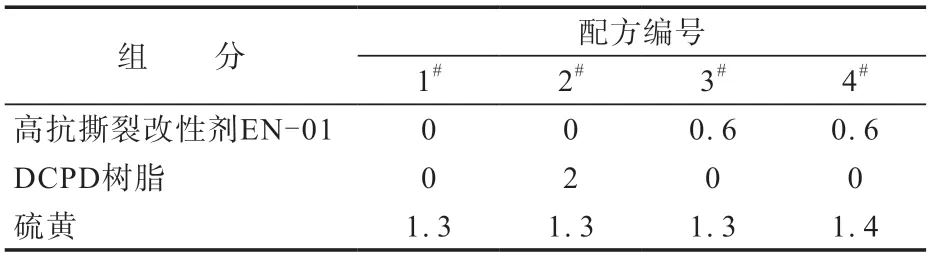

高抗撕裂改性剂EN-01在全钢载重子午线轮胎胎面胶配方中进行应用试验,试验配方如表1所示,其中1#配方为空白对照组。

表1 试验配方 份

1.3 主要设备和仪器

XSK-150型开炼机,庄河橡胶机械有限公司产品;KD-1-5型1.61 L密炼机,利拿机械工业股份有限公司产品;BB270型和BB430型密炼机,日本神户制钢有限公司产品;MV2000型门尼粘度计、MDR2000型硫化仪和RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;AI-2000M型拉力试验机和阿克隆磨耗仪,中国台湾高铁检测仪器有限公司产品;RCC-Ⅰ型抗切割性能试验机,北京万汇一方科技发展有限公司产品;GCYLSN-1112型轮胎耐久性试验机,青岛高校测控技术有限公司产品;GOODRICH型压缩生热试验仪,德国DOLI公司产品;401A型热空气老化箱,江都市新真威试验机械有限责任公司产品。

1.4 混炼工艺

1.4.1 小配合试验

小配合试验胶料采用两段混炼工艺,转子转速为40~100 r·min-1,一段混炼在1.61 L密炼机中进行,混炼工艺为:生胶→压压砣1 min→炭黑→压压砣1 min→氧化锌、防老剂和树脂等→压压砣1 min→提压砣→压压砣1.5 min→排胶;二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→薄通2次→硫黄和促进剂→薄通2次→捣胶2次→排胶下片。

1.4.2 大配合试验

大配合试验胶料采用4段混炼工艺。前3段混炼在BB430型密炼机中进行,转子转速为50 r·min-1,压砣压力为0.55 MPa。一段混炼工艺为:生胶、1/5炭黑→压压砣35 s→提压砣→压压砣25 s→提压砣→压压砣→(155±5)℃排胶→停放4 h。二段混炼工艺为:一段混炼胶、4/5炭黑、氧化锌、防老剂和树脂等→压压砣35 s→提压砣→压压砣25 s→提压砣→压压砣→(160±5)℃排胶→停放8 h。三段混炼工艺为:二段混炼胶→压压砣25 s→提压砣→压压砣25 s→提压砣→压压砣→(155±5)℃排胶→停放8 h。终炼在BB270型密炼机中进行,转子转速为22 r·min-1,压砣压力为0.55 MPa,混炼工艺为:三段混炼胶、硫黄、防焦剂和促进剂→压压砣25 s→提压砣→压压砣25 s→提压砣→压压砣→(105±5)℃排胶→停放8 h。

1.5 性能测试

胶料的各项性能均按照相应的国家或企业标准进行测试。

2 结果与讨论

2.1 理化分析

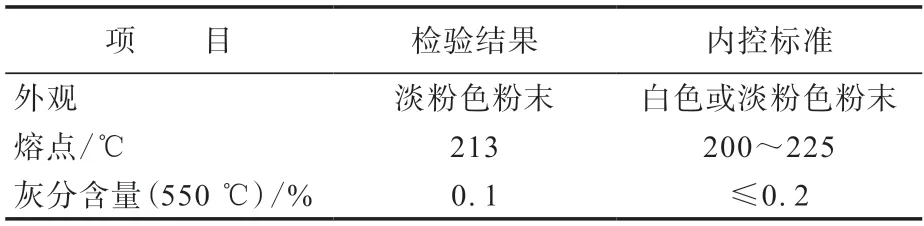

高抗撕裂改性剂EN-01的理化分析结果如表2所示。

从表2可以看出,高抗撕裂改性剂EN-01的理化性能满足企业内控标准。

表2 高抗撕裂改性剂EN-01的理化分析结果

2.2 小配合试验

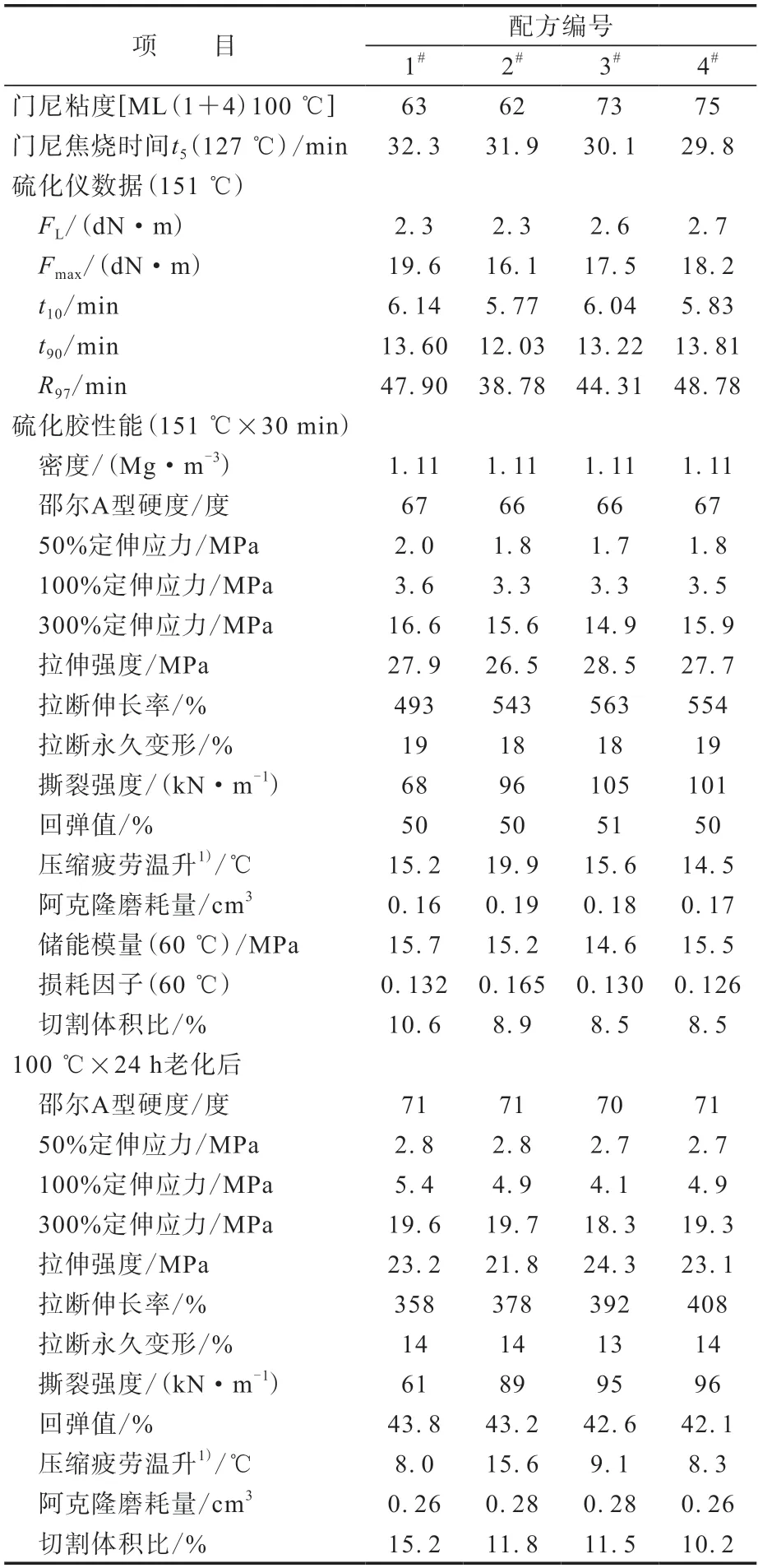

小配合试验结果如表3所示。

从表3可以看出:与1#配方胶料相比,2#配方胶料的门尼粘度和门尼焦烧时间差别不大,3#和4#配方胶料的门尼粘度高约10个值,门尼焦烧时间缩短约2 min,硫化速度相当;老化前后,2#—4#配方胶料的拉断伸长率和撕裂强度明显增大,切割体积比明显减小,这说明添加DCPD树脂和高抗撕裂改性剂EN-01都可大幅提升胶料的抗撕裂性能,其中以添加高抗撕裂改性剂EN-01的4#配方胶料效果最佳;2#配方胶料的耐磨性能和低生热性能较1#配方胶料略差,3#配方胶料的300%定伸应力和耐磨性能较1#配方胶料略差,而适当增大硫黄用量的4#配方胶料,其他物理性能均与1#配方胶料相当。

表3 小配合试验结果

综合分析,4#配方胶料的硫化特性和物理性能较优。

2.3 大配合试验

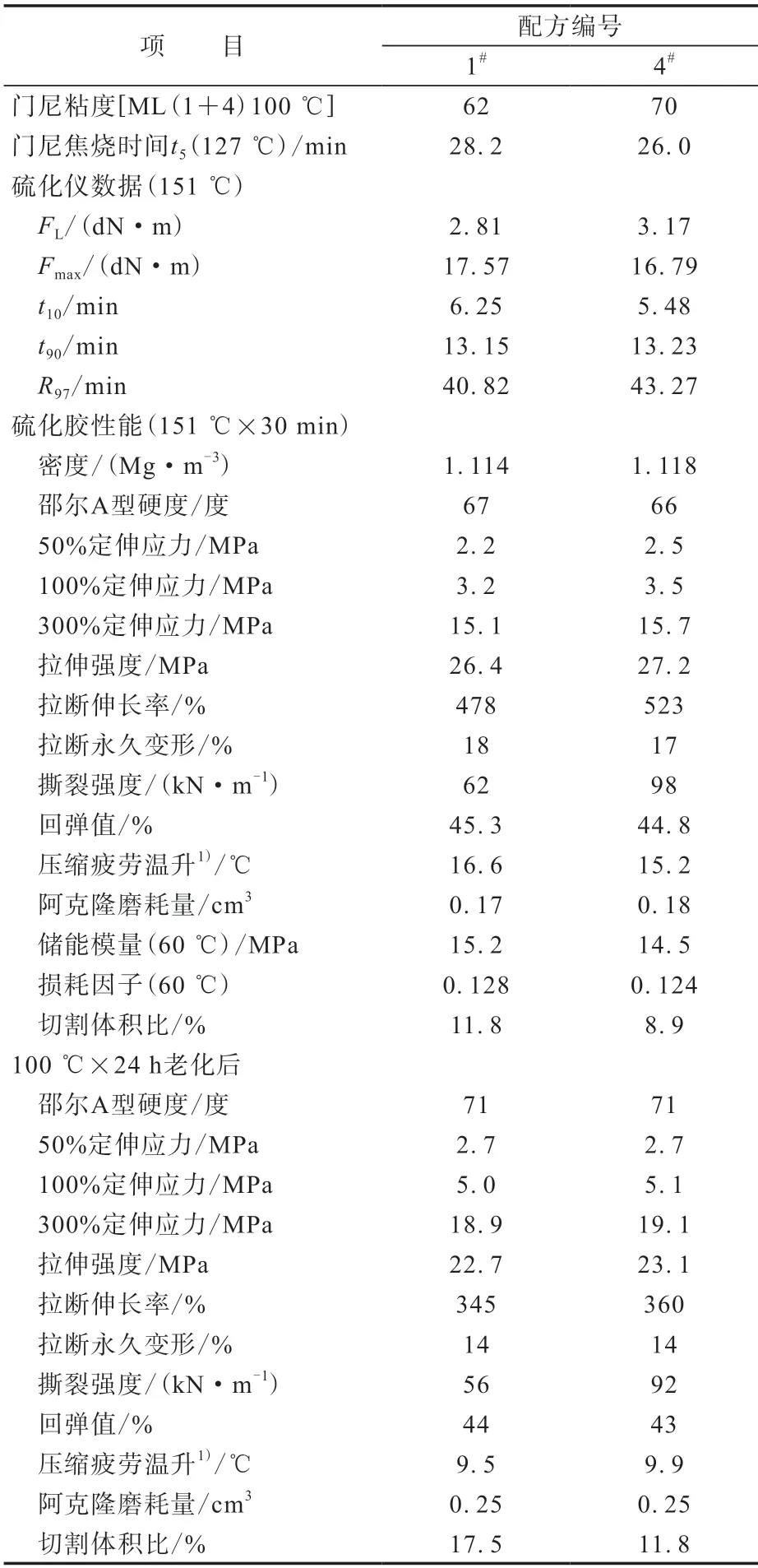

根据小配合试验结果,选择4#配方与1#空白配方进行大配合试验,结果如表4所示。

从表4可以看出:与1#配方胶料相比,4#配方胶料的Fmax略低,硫化速度相当,门尼粘度较高,门尼焦烧时间略短;老化前后,4#配方胶料的拉断伸长率和撕裂强度增大,切割体积比减小;其他物理性能相当。

表4 大配合试验结果

2.4 工艺性能

在混炼加工过程中,相同混炼条件下,4#试验配方胶料门尼粘度偏高10个值左右,门尼焦烧时间缩短约2 min,外观无明显差异。后续批量试生产,采取在塑炼段增用200 g环保型塑解剂,同时微调混炼工艺,可将胶料的门尼粘度降低5~6个值。

2.5 成品性能

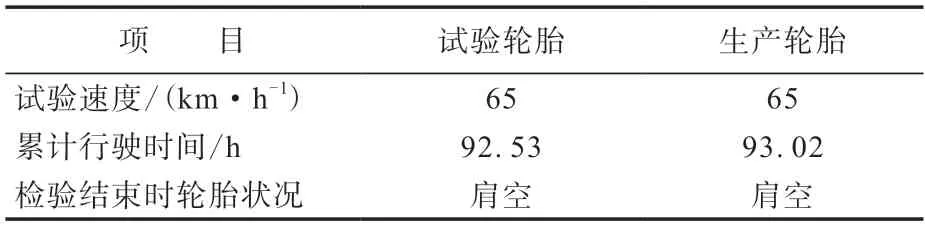

分别采用1#和4#配方胶料试制一批12R22.5 18PR AL06轮胎,分别随机抽取1条,按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行室内耐久性试验,试验结果如表5所示。

从表5可以看出,试验轮胎和生产轮胎的累计行驶时间相近,轮胎损坏部位和形式一致,耐久性能相当。

表5 成品轮胎耐久性试验结果

2.6 路试验证

为验证胎面胶配方中使用高抗撕裂改性剂EN-01后成品轮胎的实际使用性能,采用4#配方试制了一批12R22.5 18PR AL06轮胎,并在湖南长沙地区进行了装车试验。车型为双导单驱六轴车,轮胎装配在驱动轮,车辆运行区间为长沙至衡阳,以装配散货为主,标准载荷35 t,车货总质量不大于53 t。14个月后,车辆共行驶155 352 km,路试轮胎无任何病象。

3 结论

在全钢载重子午线轮胎胎面胶中加入高抗撕裂改性剂EN-01,并适当增大硫黄用量,虽然在混炼过程中胶料门尼粘度偏高,但可在保持拉伸性能、低生热和耐磨性能相当的前提下,有效提高轮胎的抗撕裂和抗切割性能,在路况较差时的使用优势明显。