复杂环境下盾构机半回填法过站施工技术研究

耿世豪

(太原市市政公用工程质量安全站(太原市轨道交通建设服务中心),山西 太原 030006)

在当前我国地铁建设过程中为实现靠路口一侧车站与马路对面换乘及运营通风要求,近年来通常在车站端头靠道路另一侧设置过街通道兼活塞井。在盾构施工时即在车站端头始发后就需穿越风井结构,但因城市主干道路交叉口亦为市政管线密集区,部分管线因其重要性程度或迁改费用较高迁改困难。土压平衡盾构机过站中间风井时不具备有效的端头加固长度,盾构在风井结构中接收及二次始发时进出洞风险极高,同时采用传统回填过站工艺时因回填土工程量大,且必须在风井主体结构完成后进行,期间洞门凿除及后期管片拆除时通水涌砂风险难以控制,因此研究一种安全可靠,同时兼顾工期及经济效益的过站方法意义重大。

1 工程背景

太原地铁2号线SGTJ-207标段长风街站3号活塞风井,位于长风街北侧,与位于道路南侧车站主体结构通过过街通道连接,其中盾构区间直接从风井-2层结构穿越,交叉路口为太原市长风商圈主干道,紧邻风井结构南侧依次分布有数十根110 kV环网柜高压电缆及军用光缆干线,改迁费用极高且工期较长,地面不具备垂直加固条件,因该段地层主要为黏质粉土及粉细砂交错分布地层水平加固试桩完整性及芯样均不能满足相关要求,且结构施工进度已不满足盾构穿越节点要求,造成施工难度变大。

2 技术原理

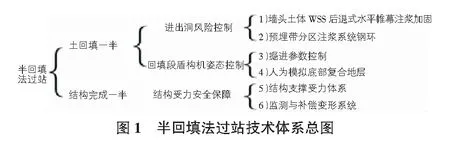

结合太原2号线SGTJ-207标土压平衡盾构机过站中间风井技术,研究了城市复杂环境下土压平衡盾构机半回填法过站施工工法,该工法主要技术原理见图1。

2.1 端头土体WSS后退式水平帷幕注浆加固技术

通过将煤矿井筒加固技术与常规暗挖隧道帷幕注浆技术结合,在洞门范围内分内、中、外三层打设注浆孔。注浆时最外面一圈注水泥+水玻璃双液浆,初步在地层中形成加固体,为中间两端注水泥浆时浆液扩散及挤压填充密实提供基础。外圈注浆完成后,中间及内圈注浆时按“米”字型打设卸压孔兼检查孔,对浆液在地层中的饱满程度及效果进行确认[1]。直至最后,在端头土体中形成长度约10 m,环向外包盾构机1 m~3 m注浆加固体,达到对进出洞土体进行加固的目的。

2.2 预埋带分区注浆系统钢环技术

侧墙预埋钢环加装分区注浆控制系统,在盾构机完成进出站后及时有效将管片与围护结构、预埋钢环间隙准确高效填充,防止仅依靠管片注浆孔注浆的不确定性对后期开挖带来的额外风险。

预埋分区注浆系统,多重设防有效阻隔结构内外部水土流动。风井结构侧墙预埋钢环直径6 700 mm、刀盘开挖直径6 440 mm、管片外径6 200 mm、盾构机进出洞涌水涌砂通道均为管片与围护结构环缝和管片与预埋钢环环缝空隙。前期钢环加工时即在钢环背部预埋分区注浆系统以上左、上右、下左、下右四区单独控制,盾构机进出洞及后期回填土开挖时,对该处环缝重点注浆加固,精确封堵涌水通道,消除该部位隐患及风险。

2.3 盾构机过风井段掘进参数控制技术

盾构机在风井回填土段掘进时,受回填土土质的不均匀性及既有结构和回填高度影响,相比正常段掘进时掘进控制参数变化主要表现为,高扭矩、低转速、低土压。同时为确保盾构机在回填土中顺利进洞完成二次始发,参数设置和调整更是遵循“慢纠偏”,通过趋势控制姿态。

2.4 底部回填复合地层技术

底部回填复合地层,在为盾构机提供承载力的同时方便掘进参数调整。盾构穿越风井时因底部混凝土导台相较回填土强度较大,容易形成“上软下硬”地层,盾构机掘进姿态易出现“抬头”趋势,二次进洞姿态容易偏差过大。缩小导台尺寸,并在导台范围内回填级配碎石,既保证盾构机掘进时刀盘面板受力均匀,也可为盾体及成型管片提供良好持力层,模拟原状土地层中盾构机掘进状态。

2.5 已完结构受力支撑体系建立技术

侧墙支撑体系辅以监测系统有效改善结构受力状态,确保盾构机穿越时结构受力安全[2]。-2层结构施工时在侧墙、扶壁柱、底纵梁预埋钢板,结构回填土前在扶壁柱与底纵梁之间架设型钢斜撑,隧道顶部环梁位置处设置钢围檩+钢支撑对撑,用临时支护结构完成结构受力体系的闭合,改善结构受力状态。

2.6 临时支撑自适应补偿技术

同时将钢支撑活动端设置在盾构机进洞一侧,在隧道正上方钢支撑安装应力传感器并保留加力千斤顶,盾构机穿越时根据应力传感器监测数据及围护结构位移监测情况对钢支撑受力及时进行补加,完成已完结构内力传导与释放。

3 半回填法盾构过站施工关键技术

3.1 总体施工工艺

半回填法盾构过站施工流程图见图2。

3.2 各工序施工步骤及操作要点

3.2.1 各工序操作步骤

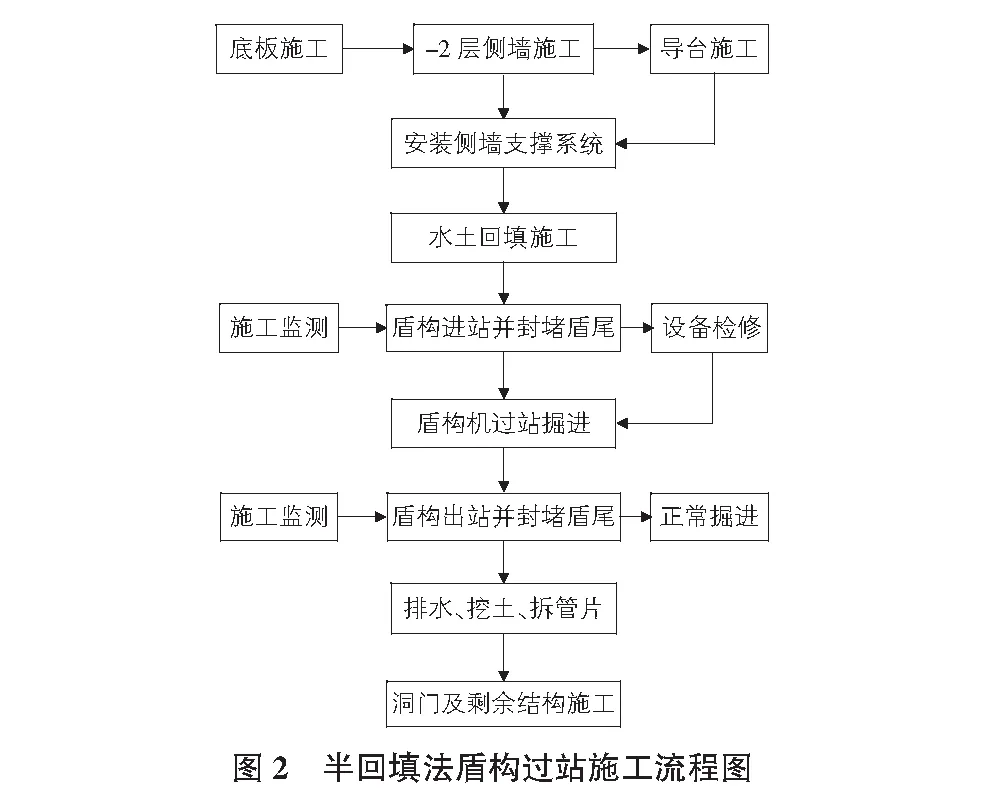

预带注浆系统钢环见图3。盾构过站风井工序如图4所示。

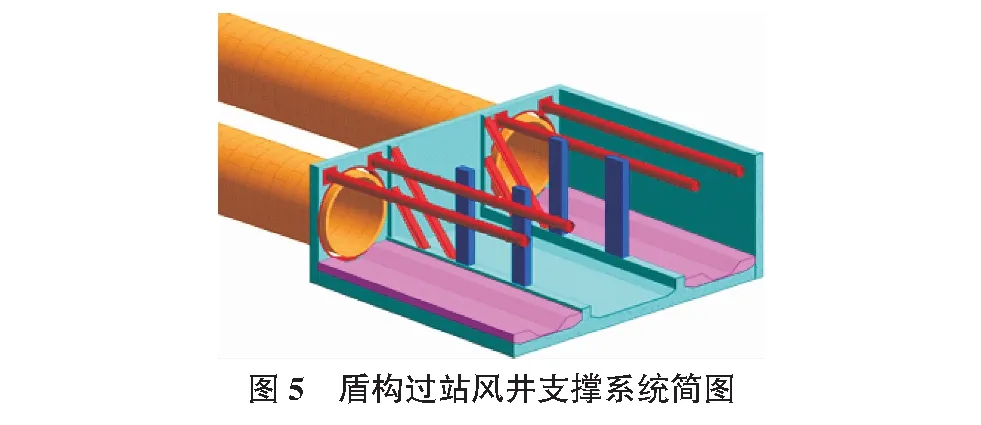

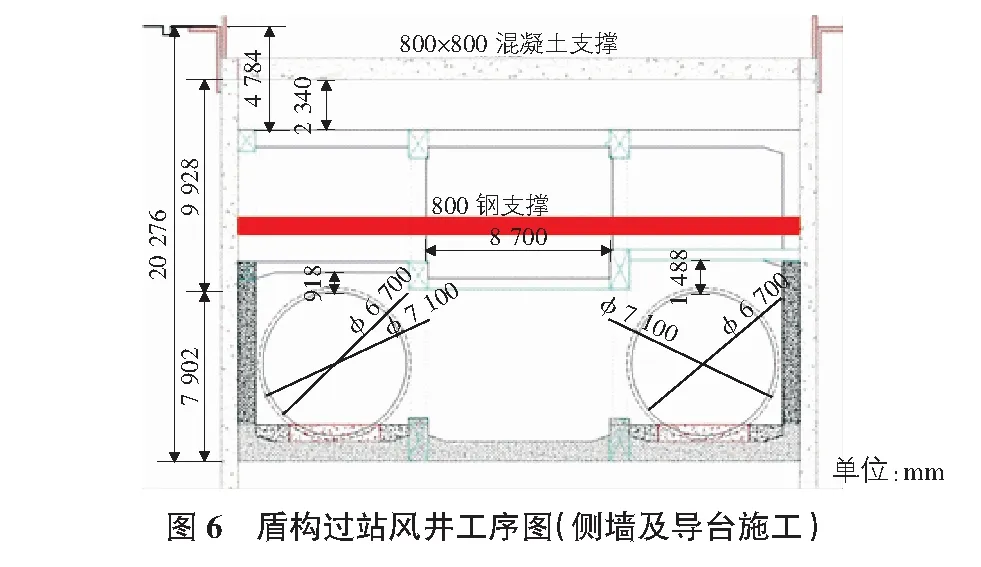

1)结构开挖至设计底标高后及时施作底板及纵梁,达到相关强度要求后拆除-2层范围内钢支撑,涉及换撑时及时施作预埋及支撑安装[3]。盾构过站风井支撑系统简图如图5所示,盾构过站风井序图如图6所示。

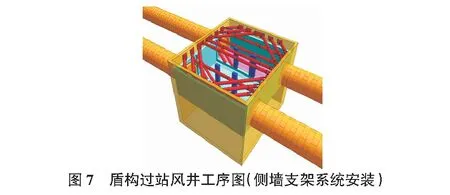

2)施作-2层结构侧墙至中板下,同时在底板施工盾构过站导台,导台尺寸确定时较刀盘开挖半径大20 cm~40 cm,同时考虑该段线路设计中相关参数要求。到导台分为左右两侧,中间位置回填级配碎石+塑性改良土,确保盾构机在风井内掘进时底部土体具有较好持力的同时也便于刀盘开挖(见图7)。

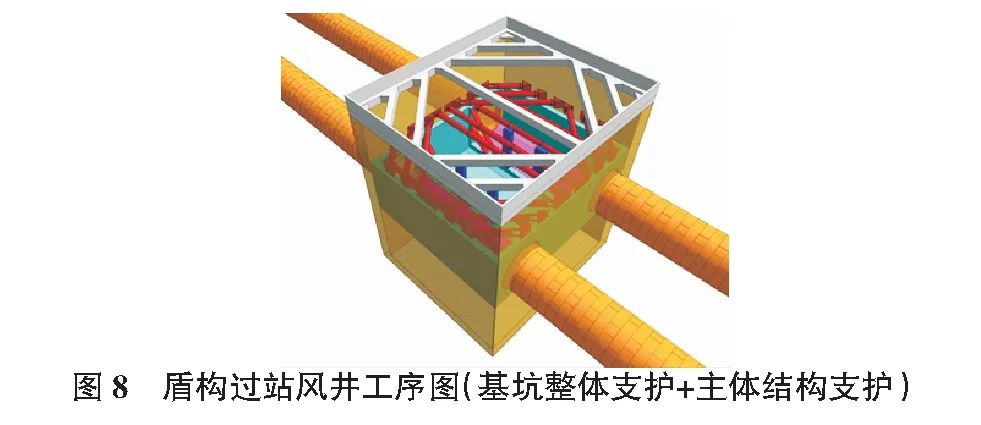

3)结构施工时在沿隧道线路方向南北两侧扶壁柱及洞门环梁顶部分别埋置钢板,安装侧墙支撑系统。其中两端墙扶壁柱安装400×400 H型钢,斜向角度45°,环梁顶部左右线各加设一根800钢支撑,预加轴力50 kN,其中左右线靠扶壁柱钢支撑均安装轴力传感器,回填土前各保留一组加力千斤顶在活络头一端,方便后期根据监测情况进行轴力补加(见图8)。

4)回填土至管片顶上部3 m位置处,顶部靠盾构机进出洞两端回填斜坡面,靠墙一侧高出3 m,回填采用塑性改良土盾构渣土。

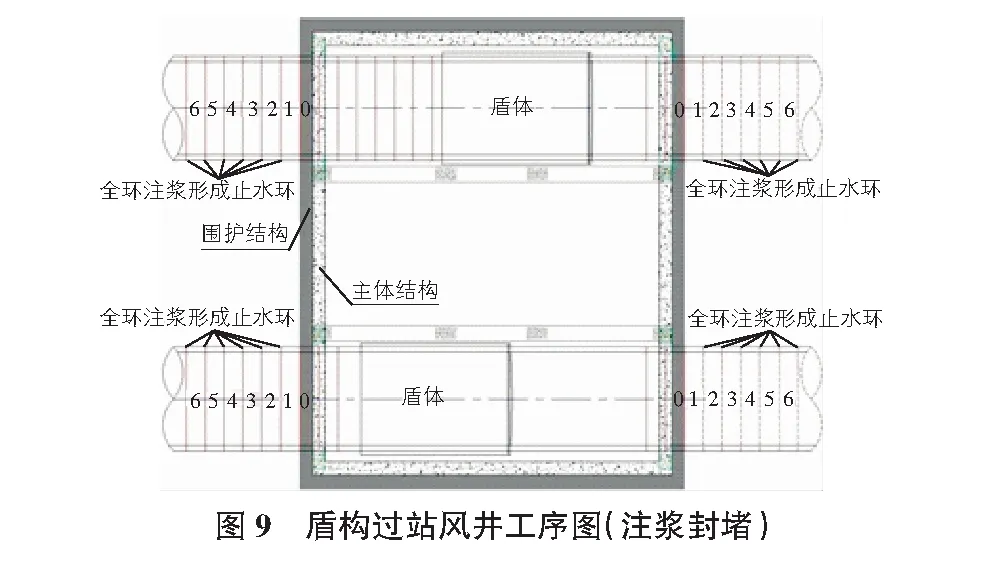

5)盾构机在进出洞施工阶段,通过预埋钢环注浆系统将软弱夹层部位土体进行注浆加固(见图9)。盾体通过后在邻近进出洞各7环(0环~6环)采用多孔注浆环管片,盾构施工时先采用同步注浆浆液将刀盘开挖间隙进行有效填充。后续进行土方开挖前,采用2 m深花管注深孔双液浆对1环~6环进行注浆封堵,0环注浆时采用多次少量的方式进行,吊装孔配合预埋钢环中设置的注浆系统共同补浆,确保间隙填充密实,有效控制开挖渗漏水风险。

6)结构施工完成后,利用盾构机联络通道施工间隙,拆除管片,人工配合小挖机逐步清除中板以下塑性混凝土及水泥改性土,直接利用盾构隧道渣土系统出土。塑性混凝土与主体结构黏结力较小,可轻易从主体结构上剥离,采用人工破除即可。

3.2.2 进出洞监控量测

盾构机出洞及再进洞能否顺利实施的重点是盾构机姿态是否合理准确。其中,盾构机进站测量时姿态调整是重点,需进行盾构机姿态的人工复核测量,接收洞门复核测量时,洞门中心位置偏差,洞门钢环圆度测量等是重点,这样才可确保盾构机顺利通过[4]。风井回填前对预埋钢环安装精度进行现场测量,通过拟合圆度对预埋钢环空间位置初步确定。盾构机进站时保持盾构机呈“抬头”趋势,在中间风井回填段施工时通过逐步降低土仓内实土压力降低盾构机推力及克服回填土不均一带来的姿态不易控制问题。整个穿越过程对侧墙支撑系统进行轴力监测,盾构机抵达侧墙前10环逐渐降低推力及掘进速度。

4 应用情况

采用此施工技术风井结构仅需完成-2层(盾构穿越层)侧墙施工,土方回填至刀盘开挖面以上3 m即可,大大降低盾构穿越前的准备工作及穿越后的后续工程施工组织难度,有明显的工期及成本优势。同时,风井端头小里程采用3 m全断面小导管注浆加固,大里程采用3 m搅拌桩加固,较传统端头加固长度减小7 m~9 m,项目应用过程中累计创造经济效益达840万元。

侧墙预埋钢环加装分区注浆控制系统,在盾构机完成进出站后及时有效将管片与围护结构、预埋钢环间隙准确高效填充,防止仅依靠管片注浆孔注浆的不确定性对后期开挖带来的额外风险。

侧墙反力系统钢支撑预加轴力自动调节,结合施工监测数据及盾构掘进参数实时调整和适应,准确掌握结构变形及受力状态,降低施工风险。通过采用该技术,不需大规模进行管线迁改及水泥桩施工,节约水泥用量,减小对地下水源进行污染。同时避免大规模土方回填及设备作业带来的扬尘及噪声,提升施工作业品质。自动反力补偿系统等信息化监测及自动化处理系统的应用,为及时有效处理施工带来的不利影响,显著减小盾构机进出站对已完结构的不利影响,降低工程自身风险的同时,合理助推施工生产迈入自动化、信息化,环保效益显著。

5 结语

通过采用半回填法盾构过站施工技术,最终项目双线盾构机安全、快速的通过了中间风井,工期提前90 d。该技术优势主要体现在:

1)安全性高。侧墙预埋钢环加装分区注浆控制系统,在盾构机完成进出站后及时有效将管片与围护结构、预埋钢环间隙准确高效填充,防止仅依靠管片注浆孔注浆的不确定性对后期开挖带来的额外风险。2)工期短。该技术解决了盾构机过站全部回填施工,土方回填至刀盘开挖面以上3 m即可,大大降低盾构穿越前的准备工作及穿越后的后续工程施工组织难度,大大缩短了施工工期。3)经济效益高。该技术较传统端头加固长度减小7 m~9 m,大大降低施工成本。