陆相沉积地层绳索取心钻进所遇问题及解决办法

陶归成,唐珂灵,陈 琛,陈 荣

(甘肃省有色金属地质勘查局白银矿产勘查院,甘肃 白银 730900)

0 引言

青海省鱼卡煤田位于海西州大柴旦行委西侧,属于干旱大陆性气候,地层以陆相沉积为主,矿产资源丰富。鱼卡煤矿和五彩矿业已经露天开采多年,为响应国家积极开展新能源开发政策,青海省煤田地质局在本地区进行了煤层气预查,取得初步预期。为了进一步扩大成果,2018 年青海煤炭勘查院在该地区再一次开展了煤层气勘探工作,本次工程共布置了3 个钻孔,我院承揽的是JLSZK2 钻孔,其它两个钻孔分别由山东地矿某地质队和甘肃庆阳某地质队实施。

JLSZK2 钻孔终孔深度为1491.7 m,施工周期长达13 个月。施工周期长的原因主要是出现了3次不同程度卡钻事故,处理难度大。3 次事故都是在钻孔超径处发生,最后不得不进行偏孔处理。长时间的处理事故,孔壁稳定性遭到了极大的破坏,钻孔的后续施工也是困难重重。

在该地区同一条带施工的其他2 个煤层气预查孔也出现了类似的卡钻事故,山东某地质队承担ZK6-1 钻孔最大施工深度达到1240 m 后钻孔出现严重的缩径塌孔现象,经过3 个月的处理后,又遇到了卡钻事故,挪孔后由河南某地质队继续施工,采用类似的工艺施工至1220 m 时同样遇到卡钻事故,处理后在原孔上施工难度大,钻孔再次报废。

JLSZK1 钻孔是2017 年由甘肃某煤田地质队采用普钻施工,施工周期长达11 个月,第一次施工深度达到660 m 时钻孔顶角超过地质要求后重新挪孔,挪孔后共有2 次塌孔卡钻事故,事故头位于超径孔段打捞困难,在事故头处偏孔后在1340 m 深度终孔。JLSZK3 钻孔开始由庆阳某地质公司施工,在钻至1080 m 时出现严重卡钻事故。挪孔后由庆阳某地质队施工,使用大口径(Ø168 mm)在全孔不取心的情况下完成1300 m 施工任务。另外河南某队在本地区运用绳索取心钻进工艺,5 个月完成了1600 m 钻孔施工,为本地区绳索取心技术运用提供了方向。

通过以上事例可以看出该地区运用绳索取心钻探技术并不理想,主要问题是孔内掉块卡钻事故多,某些孔因为严重缩径导致报废。第三系地层松散、胶结性差和易吸水膨胀造成孔壁剥落坍塌形成超径孔段[1-6],本文根据JLSZK2 钻孔施工的情况主要讨论钻进厚度>1000 m 的第三系砂岩地层时钻孔超径引起的一些特殊现象和难以解决的现场问题。

1 JLSZK2 钻孔地层和钻孔结构

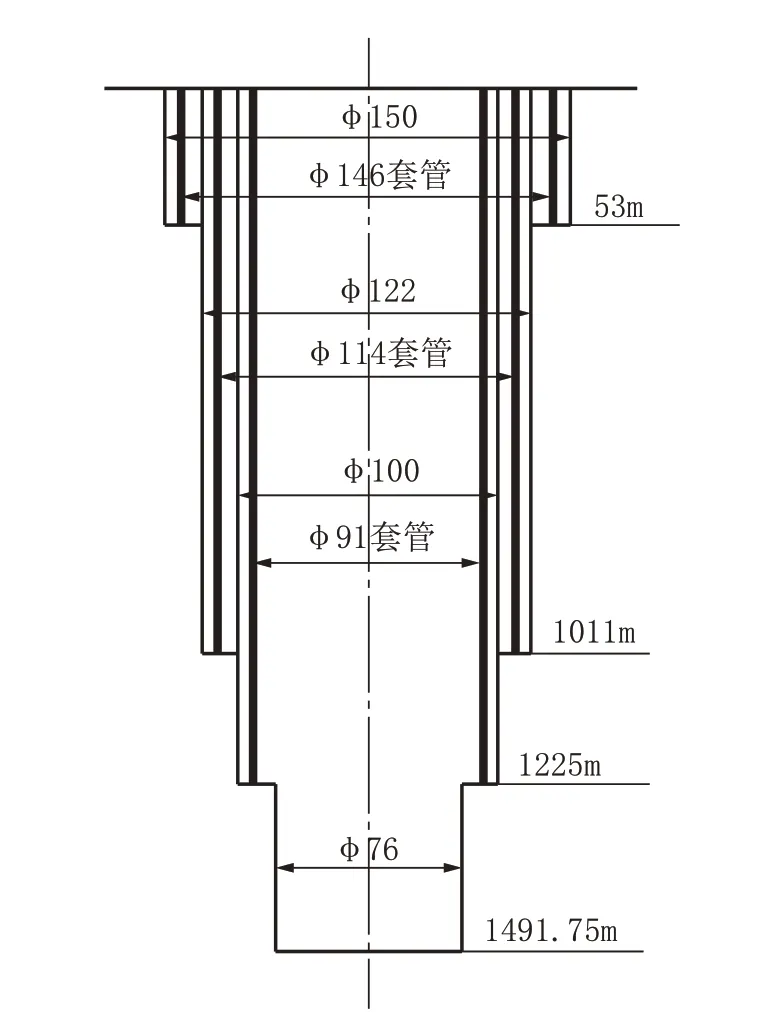

JLSZK2 孔上部80 m 岩石层主要以暗红、褐色粗巨砾石为主,砂泥质胶结充填;以下至约1100 m深为砾类砂泥岩;1100~1173 m 为细砂岩、砂岩、泥岩互层;从1130 m 处钻取砂岩情况看,该砂岩遇水极易形成流砂状;但在孔深1173~1190 m 孔段的砂岩呈弱水化。根据地质设计,1169 m 以深至1311 m为粉砂岩、砂岩、泥岩及煤层互层,其中煤层有四层;1311~1430 m 为中砂、细砂、粉砂岩、泥岩及煤线;1430~1491 m 为深灰色砂岩。上部地层以第三系为主,煤层位于第三系以下的侏罗系石门沟组。JLSZK2 钻孔总共分四级开孔,一级采用Ø150 mm 复合片钻头,下入Ø146 mm 表层套管,二级采用Ø122 mm 金刚石钻头,下入Ø114 mm 钻杆用于套管,三级采用Ø100 mm 金刚石和复合片钻头,下入Ø91 mm 钻杆用于套管,四级采用Ø76 mm 金刚石钻头直至终孔。JLSZK2 钻孔结构如图1 所示。

图1 JLSZK2 钻孔结构示意Fig.1 JLSZK2 drilling structure

说明:第一次下Ø114 mm 技术套管500 m,出现孔内卡钻事故后,起拔套管扩孔后重新下Ø114 mm 套管1011 m。

2 超径地层引起的特殊问题分析及现场解决方法

JLSZK2 钻孔采用绳索取心钻进,由于砂岩、泥岩易吸水软化,长时间浸泡后会剥落、坍塌[7-8],这些因素会对孔壁的稳定造成一定的影响。另外该地层泥浆护壁周期较短,从以往的经验来看,平均在30 d。由于钻孔施工效率低,泥浆稳定性频繁遭到破坏,在钻进未达到下技术套管深度之前,孔壁常常剥落坍塌。有些孔段因坍塌形成的超径更严重制约着钻进效率。在超径严重处钻杆内部出现泥皮堆积现象,施工中停泵加接钻杆或捞心时,又瞬间送浆不通,岩粉大量涌入内外管间隙的特殊现象。下面就这两种现象进行分析说明。

2.1 在钻孔深部超径处钻杆内壁出现泥皮结垢

孔深>1000 m 时,打捞器经常在900~970 m 深度时下放困难,提钻或起钻后发现900~970 m 钻杆接手处有泥皮结垢,而不是通常情况下的井口部分钻杆泥皮结垢,检查此处钻杆及接手都无破损及漏浆现象。通过分析我们得到这样的共识:

一般情况下,当钻孔深度为1000 m 时,850~1000 m 钻杆处于受压弯曲的。该钻孔下套管前进行了物探测井,数据显示在800~1020 m,孔径>300 mm。在减压扫孔时,整个钻孔的钻杆呈现拉伸状态,钻杆内壁也没有出现结垢现象;但是在正常钻进时,下部钻杆都是呈受压状态,在超径孔段由于钻杆弯曲,钻杆除了自转还有较大速度的弯曲公转,因而导致钻杆内泥浆中固相颗粒的离心力显著增大,造成固相颗粒的径向沉淀,出现钻杆内壁的结垢现象。后期下入Ø114 mm 套管后,900~970 m 段再无出现过上述情况。

2.2 停泵后瞬间送浆不通

JLSZK2 孔钻进至1100 m 时恰逢春节停钻一个月,起钻时注满封闭浆,泥浆粘度为64 s,失水量为4 mL/30 min,密度为1.10 g/cm3。春节后进行扫孔工作中,前980 m 孔壁基本稳定,扫孔速度快,980~1020 m 孔段坍塌严重,扫孔共花费1 个月时间,主要难度是停泵加接钻杆时岩粉会进入内外管间隙,即使不投内管并减慢扫孔速度时岩粉也会进入外管内部,多次上下钻处理浪费了大量时间。最终将泥浆密度从原来的1.05 g/cm3提高到1.3 g/cm3以上后,才顺利穿过坍塌孔段。

一般情况下,停钻取心或者加钻杆时岩粉会自然沉降到孔底而不会倒吸进入钻具,出现上述大量岩粉倒吸的现象证明孔底钻具内外泥浆存在较大的压力差。就一般而言与以下3 个因素有关:(1)停泵前循环时间太短;(2)泥浆悬浮岩屑能力不足;(3)加接钻杆时钻头提离孔底高度不够。但现场通过实际操作验证了与以上因素关联不大。经过分析判断,这就跟钻孔底部孔段的超径有关,我们知道正常送浆扫孔时,泥浆在出钻头后上返至超径位置(大肚子)时,会呈运动式的紊流状态,大量岩粉也会在这里悬浮聚集,钻杆内因为正循环送浆所以泥浆密度小,钻杆外“大肚子”超径处泥浆携带了岩粉所以泥浆密度大,停泵后超径处的岩粉迅速下沉,快速填满钻杆与孔壁的环空间隙,因为钻具内外压力差,所以岩粉迅速倒灌进入钻具。一般大超径段在距离孔底20 m 处会出现此现象,在泥浆密度提高后,泥浆本身悬浮能力也增加,孔内超径处的岩粉沉降速度减慢,钻杆内外密度差不明显,所以开泵后泥浆能正常送通。

解决上述现象就是要提前预防超径,泥浆护壁工作是关键,预防失效后根据现场情况下套管隔离超径段。

3 钻进所遇其他难题

3.1 环空间隙在沉积砂岩地层中暴露的问题严重制约绳索取心钻进工艺应用

采用绳索取心钻进时泥浆配置、泵送压力和孔壁稳定性受3 个间隙影响,即孔壁间隙(裸孔钻进时),内外管间隙,套管和钻杆间隙[9]。而这3 种间隙又与地层有极高的关联度,只有合适的地层才能创造良好的金刚石绳索取心钻进环境,进而实现理想的钻进效率。而在陆相沉积砂岩地层,这种环境几乎没有。下面具体分析这3 种间隙与地层的矛盾,并寻找解决问题的办法。

3.1.1 孔壁间隙

该地层第三系砂岩厚度达1250 m,因为绳索钻具孔壁间隙小所以导致泥浆循环阻力大和钻杆磨损大,采用标准的HQ 施工时泵压能达到3 MPa,现场使用超径钻头,把钻头外径加大4 mm 后,泵压可以稳定在2.5 MPa,但这种长时间的高泵压施工会造成砂岩地层的不稳定,本来松散易剥落的地层在钻杆转动碰撞和泥浆循环阻力大的影响下更加容易垮塌,易形成超径地层和出现卡钻事故[10-12]。绳索钻具的结构决定了内外管级配间隙大小和钻头切削刃宽度,无限地加大钻头的底唇面宽度会影响钻速和钻孔垂直度。该孔施工时由于下完技术套管后,我们使用HQ 超径4 mm 的钻头,把泥浆固相含量控制在6%以下,适当增加了泵量(根据现场情况调整),千米之后钻速也达到了1 m/h,后续也未出现孔壁不稳定现象,这说明加大钻头后对预防孔内事故和提高施工效率起到了一定的作用。

3.1.2 内外管间隙

内外管间隙小会影响内管打捞和下放速度,普通所用的内管悬挂总成的悬挂环与外管的间隙小,投放内管后不到位现象多,泥浆密度大的情况下打捞内管困难,通浆瞬间泵压“激动”造成钻杆转不动现象有时也会发生[13]。由于内外管间隙无法改变,我们采取了另外的补救措施,在钻进到1000 m 之后将悬挂内管总成换用双弹卡总成(取消了悬挂环,减少了下降阻力),这样以来,基本解决了内管时常不到位,下放速度慢,打捞困难的问题。

3.1.3 技术套管和钻杆间隙

钻进遇到孔壁坍塌、掉块多和渗漏现象时会考虑下技术套管护孔。深孔使用套管护壁会限制套管和钻头级配、裸孔段孔壁间隙和泥浆选型。JLSZK2钻孔第一次下入500 m、Ø114 mm 套管,钻进深度达到1011 m 时,受孔内超径引起效率低和上述异常现象出现。起拔Ø114 mm 技术套管扩孔后重新下Ø 114 mm 技术套管1011 m。后因为孔内烧钻事故,孔内事故头处理不上来,偏孔后下入1225 m、Ø91 mm 套管隔离事故头。这两次技术套管的下入都造成泵送压力的加大,最终换用Ø76 mm 钻头施工时泵压已达到3.5~4 MPa,这时也出现了钻孔渗浆现象。

当孔深超过1000 m 使用高固相泥浆钻进时,为保证孔壁稳定性,根据普钻和大口径施工的经验数据来看,套管与钻杆间隙最好要大于10 mm,但使用绳索取心钻杆和套管级配无法满足大间隙问题。下套管后裸孔段孔壁间隙小会影响孔壁稳定性,为增大孔壁间隙在扩孔后可以下入大一级套管,但是这种工艺受施工条件制约很难实现,因此我们可以借鉴在煤田钻探普遍采用的做法,尽量不下套管裸孔钻进。例如河南煤田某队在该地区使用绳索施工1600 m 钻孔时为增大孔壁环空间隙,使用Ø102 mm钻头钻进遇到卡钻事故,扩孔处理后仅下入500 m的Ø168 mm 技术套管,再往下的孔段完全采用裸孔钻进。但必须采取一定的措施,防止因孔壁间隙过大而导致的孔斜和钻杆折断事故,通常的办法是在钻头刚出套管后加上接手扶正器和阶梯钻头,从他们施工的情况来看,情况良好。

因此,深孔钻进时增大钻杆和套管环状间隙,能在很大程度上减小泵送循环阻力、在裸孔段增大环状间隙有相应的空间、提钻过程中减少抽吸力和保持孔壁稳定性起到一定的作用。

3.1.4 钻孔渗浆

JLSZK2 钻孔孔深超过1225 m 后泥浆会出现渗漏现象,平均渗浆量为1.2 m3/h,停泵后泥浆又全部从地层流回孔内,流回的泥浆各项指标变化不大。以前在青海乌兰牦牛山矿区施工砂岩地层时也遇到过相同的情况。这种现象是因为在正常钻进时由于孔壁间隙小和泵送压力高,造成孔内泥浆液柱压力大于地层压力[14-15]。停泵后,泵送压力消失,这时地层压力大于泥浆液柱压力,泥浆会缓慢的从地层裂隙间流回孔内形成压力平衡,这种现象在钻孔较深时比较常见。现场尝试过惰性材料堵漏、多功能液体堵漏剂和惰性材料配合堵漏,这两种方法效果都不理想。河南煤田某队在附近施工1600 m 钻孔遇到同样的地层时没有发生渗漏,是因为在上部只下入500 m 的Ø168 mm 技术套管并且使用Ø91 mm钻杆配套Ø102 mm 钻头。JLSZK2 钻孔因为超径下入1225 m 深度的Ø91 mm 套管后换用Ø71 mm 钻杆配套Ø76 mm 钻头,两个钻孔套管与钻杆间隙差了4 倍多,这直接影响到泥浆循环阻力和地层稳定,因此以后施工这种地层只要有条件就要尽可能地加大孔壁环空间隙[16-18]。

3.2 岩心磨细现象

粗粒砂岩地层经常遇见岩心直径变小3~5 mm,磨细的原因主要有3 个方面:一是该地区砂岩遇水极易软化;二是泵压高,泥浆所携带的粗颗粒岩粉对岩心冲刷严重;三是内外管转动不灵活导致内管带动卡簧自己磨岩心。

JLSZK2 正常钻进时平均钻速为1 m/h,回次进尺平均为2.5 m。在没有固控设备前,主要靠换浆来降低泥浆中的固相成分。通常情况下,每次换浆后,可以保持短时间的正常钻进,能保持岩心直径正常。在现场配备固控设备的情况下,将泥浆中的固相含量控制在5%以下,钻进取心时发现也能回归到正常水平[19]。并且循环泵量可以进一步开大到120 L/min,这一切都说明适当的固相控制能有效地阻止岩心被冲刷损坏。

3.3 泥浆护壁难题

本孔地层软硬互层不均,为有效地控制孔斜,钻速不宜太快,因此对泥浆护壁要求较高。1000 m 以浅属于角砾层,使用以聚丙烯酰胺为主无固相聚合物泥浆(粘度22 s,密度1.01 g/cm3,失水量12 mL/30 min)能实现较高的钻进效率。但由于无固相泥浆的护壁周期较短,很难在较长时间内保持孔壁一直稳定,比如,本孔在钻进深度达到900 m 之后先后出现了3 次孔内事故,每次处理时间都超过1 个月,在这种情况下必须采用新的泥浆体系来延长泥浆护壁的时间,1000 m 之后使用了细分散高固相泥浆钻进,泥浆配方及性能如下:

配方:0.6%火碱(按土量算)+5%钠土+1%封堵防塌润滑剂+1.5%煤系抑制剂+0.5%广谱护壁剂。

性能:粘度25~30 s,密度1.04~1.1 g/cm3,失水量8~10 mL/30 min。

现场配备固控设备(施工使用TGLW350 型变频离心机),以便及时除去循环泥浆中有害的固相成分,净化后循环利用泥浆,能保持较好的泥浆性能。使用高固相泥浆时结合实际情况加入少量的高分子聚合物还能有效地抑制泥砂岩地层分散造浆,更加增强了护壁效果[20-21]。

4 施工体会

青海省鱼卡煤田及煤层气深孔项目采用绳索取心钻探技术施工难度大,其地层松散、胶结性差和遇水易剥落坍塌,以及绳索技术钻进时由于孔壁间隙小常引起地层不稳定和地层渗漏现象。在该地层施工时有以下建议:

(1)钻孔结构在设计上至少要分为4 级以上孔径(开孔钻头选用Ø216 mm,终孔钻头选用Ø102 mm),预留1 级处理事故孔径(扩孔处理)。

(2)在某些地层较稳定的钻孔可以尝试不下或者少下技术套管,通过加大钻头直径或者扩孔方法尽可能增大环空间隙。

(3)推荐全孔采用低密度的细分散固相泥浆护壁,机台做好泥浆净化措施。

(4)现场操作人员要具备准确摸清孔内情况的能力,钻速要均匀,遇到卡钻情况要分析清楚原因后再进行处理,大超径段推荐采用套管护壁,不推荐灌水泥护壁。

(5)钻进过程中要合理把握泥浆护壁周期,根据钻进参数判断孔壁稳定情况,提前预防孔内卡钻事故,处理卡钻事故无效情况下优先推荐偏孔措施。