稀土对ZL301 合金组织及性能的影响

万 锋,邓进俊

(国家知识产权局专利局专利审查协作江苏中心,江苏 苏州 215000)

随着我国综合国力的提升,航空航天事业得以迅猛发展,这也促进了轻质材料的高速发展。在追求高性能低能耗的交通汽车行业中,越来越多的汽车制造商选择铝合金取代传统钢材,从而实现节能高效的目的[1-3]。尽管铝镁合金的研究及应用较晚,但目前其发展及其迅速,特别是在航空航天及交通运输等领域。ZL301 合金因其室温下是单相固溶体,且合金表面有一层耐蚀性极好的尖晶石膜,因此其耐蚀性很好[4]。另因其主要添加合金元素为镁,且添加量为10%左右,故其密度较一般铸造铝合金低。然而铸造枝晶粗大导致合金的强度、塑性较差,制约其广泛应用[5-9]。本研究利用添加稀土元素细化其铸造组织,提升其力学性能,优化ZL301 合金的铸造工艺。

1 试验材料与方法

试验采用的合金为商用ZL301 合金,其成分含量见表1。

表1 ZL301 铝合金的化学成分(质量百分比,%)

试样经750℃熔化后,通过铝箔包覆质量分数分别为0.5%,1%的混合稀土,充分搅拌后静置30min,而后经C2Cl6精炼后浇注。对铸态试样均进行400℃、8h 固溶处理,水淬冷却。硬度测量使用莱州得川HB-3000 型布氏硬度计。使用导电树脂镶嵌样品,然后用试样经0.5%的氢氟酸腐蚀后,进行金相观察。并利用金相分析软件Image Pro 测算合金中α-Al相的晶粒平均直径的变化来分析稀土的细化规律。

2 试验结果及讨论

2.1 稀土加入量对合金组织的影响

图1a 为不同稀土加入量下的ZL301 合金的光学显微组织。图中可以看出未加入稀土的铸态合金的微观组织主要以树枝状的α-Al 为基体,在基体的晶界处存在着不连续分布的β 相,经Image Pro测量,其β 相的体积分数为1.5%,α-Al 的平均直径约为177μm。而加入0.5%的稀土后,铸态合金中的α-Al 基本呈现等轴状,晶粒较为细小,经Image Pro 测量,其β 相的体积分数为1.9%,α-Al的平均直径约为83μm。从金相统计结果看,α-Al 相发生了明显的细化,由于晶界增多,晶界处的空位因此变多,这为β 相的析出提供几何上的条件,因此其β 相的体积分数略有提升。加入1%的稀土后,铸态合金中的α-Al 仍然保持等轴状,但晶粒尺寸较为粗大,经Image Pro 测量,其β 相的体积分数为1.7%,α-Al的平均直径约为125μm。从金相统计结果看,α-Al相较原始铸态组织细化不明显,且β 相的体积分数也变化不大。

图1 不同稀土加入量下的ZL301 合金的光学显微组织

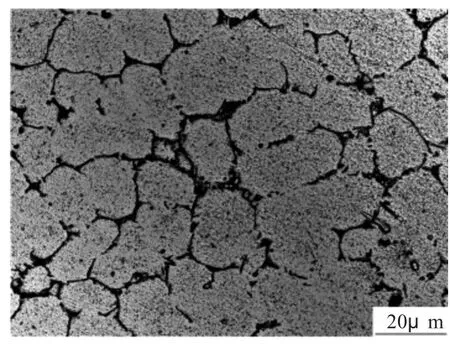

图2 为加入0.5%稀土的ZL301 合金的高倍放大组织。可以看出α-Al 相的等轴度较高,其形态近似为圆形或者椭圆形。β 相呈短杆状近乎连续地分布在晶界处。连续分布的第二相对合金的高温性能有积极的影响。

图2 0.5%稀土加入量下的ZL301 合金的高倍组织

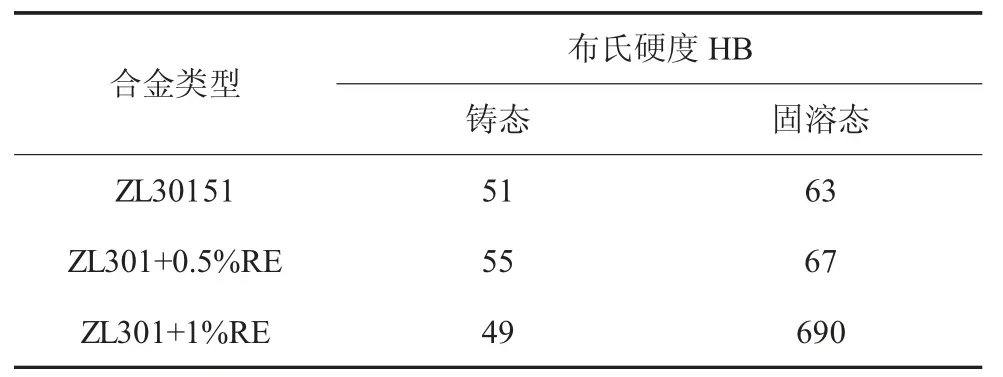

2.2 稀土加入及固溶处理对合金硬度的影响

通过对不同稀土加入量的ZL301 合金的布氏硬度测试,来检验合金元素添加对合金硬度的影响。如表2 所示。从表2 可以看出,在不同稀土加入量下,合金的硬度发生一定程度的提升,特别是在加入0.5%的稀土后合金的硬度提升至HB55,但提升不明显。而经过400℃,8h 的固溶处理后合金的硬度提升了近20%,特别是在加入0.5%的稀土后固溶态合金的硬度提升至HB 67,其硬度为三组最高值。硬度值的变化清楚地表明,固溶处理是获得最佳机械性能所必需的,因为强化的合金元素需要通过这一步的热处理从才能溶入到固溶体中。

表2 稀土加入及固溶处理的合金硬度值

3 结论

(1)稀土元素的加入能够有效地优化ZL301 合金组织,α-Al 相由铸态的树枝晶转变为等轴晶,且明显细化,晶粒平均直径由177μm 降低至83μm。

(2)稀土元素的加入对ZL301 合金的硬度有一定影响,但是效果不明显,而通过对稀土细化后的铸态合金进行固溶处理,合金的硬度得到进一步提升,其峰值达到HB67。