发动机冷却水套流场及考虑沸腾的共轭传热分析

谭礼斌, 袁越锦*, 徐英英, 袁月定

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.湖南财政经济学院 数学与统计学院, 湖南 长沙 410205)

0 引言

随着发动机不断向高功率、高压缩比的方向发展,其动力性能的猛增必然会导致发动机因高热负荷引起的热疲劳失效机率也显著增加[1].因此,为确保发动机高温部件得到较好的冷却,对发动机冷却水套流动及传热特性进行预测及冷却性能评估具有重要的意义.依照冷却水套内冷却液流速分配要求,整体水套平均流速不低于0.5 m/s,鼻梁区及排气区域冷却液流速不能低于1 m/s,冷却水套设计要保证冷却液流动的均匀性及高温区域的重点冷却[2].为了获得合理的冷却水套结构,通常需要对冷却水套内冷却性能进行评估及依据流速分布进行水套结构改进.随着CFD分析方法在发动机冷却水套流场模拟上的广泛应用,采用CFD分析软件对冷却水套进行CFD仿真计算,并依据流场结果优化缸孔布置、水套流道结构的“虚拟仿真开发”方法得到了学者们的广泛认可[3-5].如Wahono等[6]基于CFD技术对发动机缸内流动进行了数值模拟及实验验证,证明了CFD预测结果的有效性.Gavali等[7]对比分析了不同水套结构间的差异,为水套结构的优化提供了仿真数据支撑.毕玉华等[8]采用CFD技术研究了发动机水套内冷却液流动均匀性对结构热变形的影响,为水套的结构改进提供了理论指导.由国内外的研究来看,CFD技术已成为学者们研究发动机冷却水套流动及传热特性的重要手段[9-10].

本文以某双缸发动机为研究对象,采用CFD软件STAR-CCM+对冷却水套内冷却液流动及传热特性进行分析,并依据流场分析结果对冷却水套缸孔布置进行调整,提升两缸冷却均匀性;运用共轭传热分析方法建立发动机流固耦合模型,研究沸腾传热对发动机固体温度场的影响.研究结果可为发动机冷却水套结构改进及发动机固体温度预测提供理论方法指导.

1 冷却水套CFD分析

1.1 物理模型

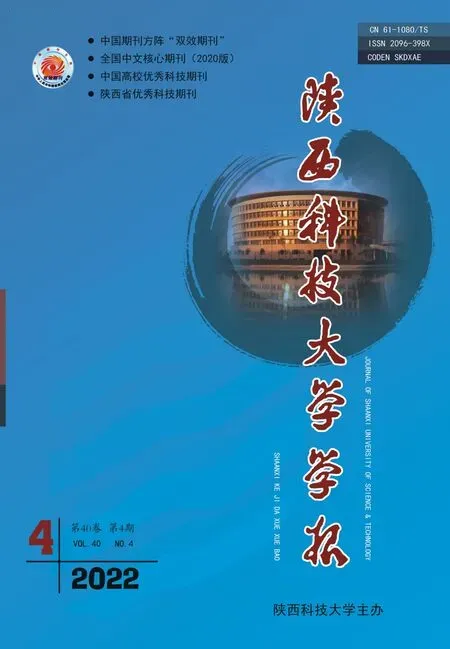

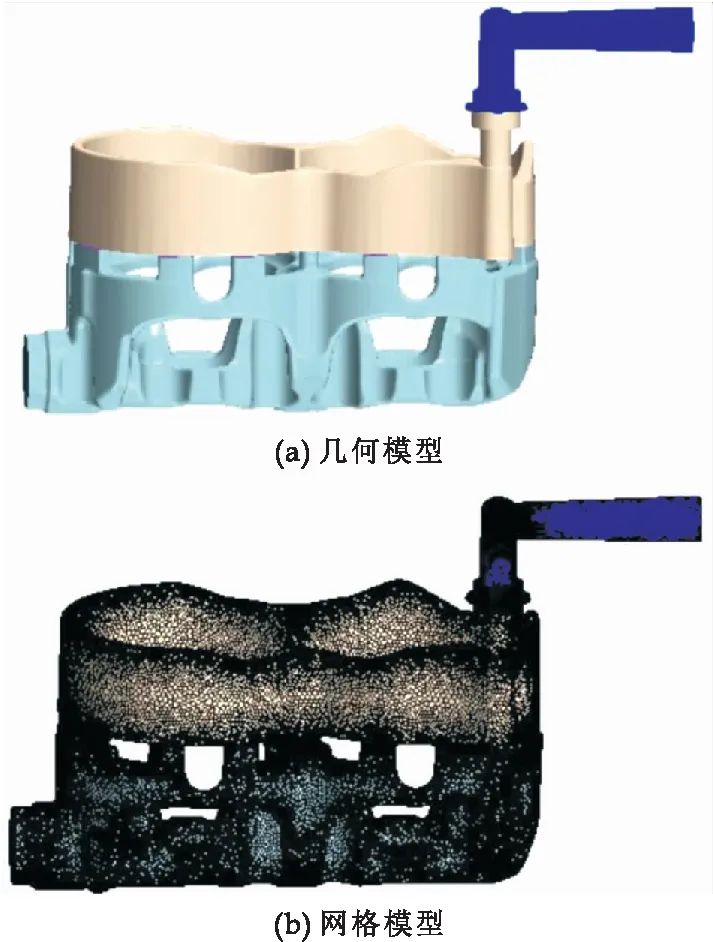

图1为冷却水套计算域模型.图2为发动机缸头、缸头垫片及缸体固体域模型.冷却水套流体域模型的网格采用多面体网格和壁面边界层网格技术生成,网格数量为350万;缸头、缸头垫片及缸体固体域模型采用多面体网格技术生成,网格数量为700万.冷却水套与发动机固体间的热量通过形成的交界面进行传递[11,12].为了实现数据的准确交互,通常采用体加密(Block refinement control)或面加密(Surface refinement control)方法对缸头燃烧室面、水套鼻梁区、水套的缸垫上水孔及液固交界面等关键区域进行网格细化,从而得到最终网格模型.流体域和固体域采用共同的网格控制参数,固体域禁用边界层网格,从而实现流体域与固体域间网格共形.共形网格(Conformal mesh)下固体域网格节点与流体域网格节点完全重合,有利于液固界面的数据交互,且共形网格的计算精度更高[13].

图1 冷却水套流体域模型

图2 缸头、缸体固体域模型

1.2 数学模型及边界条件

本文选取的冷却液介质为 50%的乙二醇和 50%的水的混合溶液,冷却液温度为80 ℃,动力粘度为0.000 82 Pa·s,密度为1 030 kg/m3.假设冷却液在整个冷却水套中的流动为不可压缩的粘性湍流流动.湍流模型选择STAR-CCM+中 的 realizable two-layer k-epsilon模型,流体流动遵循连续性方程、能量方程及动量方程[14-16].采用SIMPLE算法求解连续性方程、动量守恒方程、能量守恒方程及湍流模型方程等,方程迭代求解收敛后即认为计算完成.

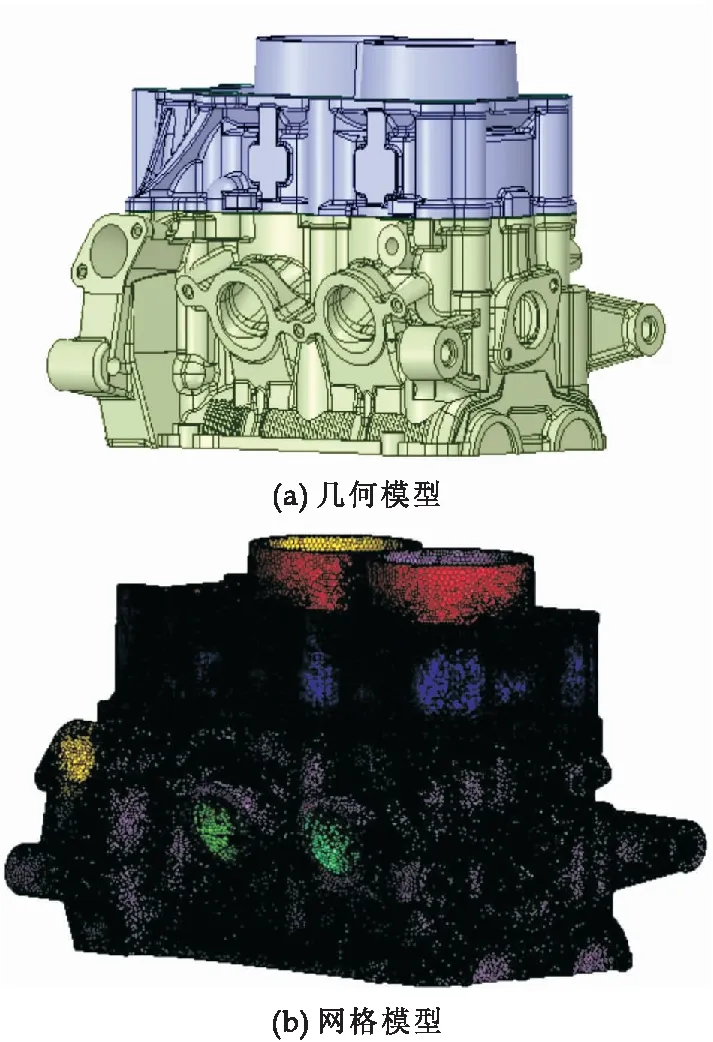

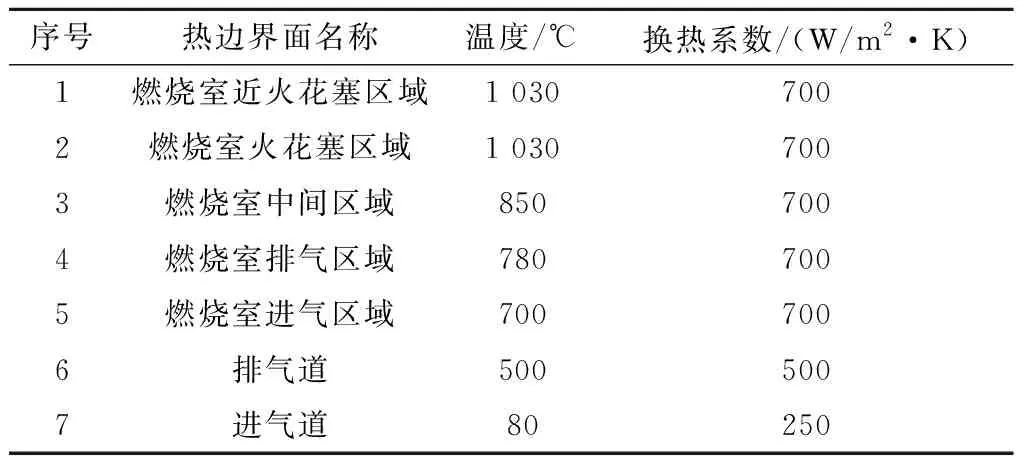

冷却水套入口边界设置为质量入口边界,值为515 g/s ,对应体积流量为 30 L/min;出口设置为压力出口边界,值为0 Pa(相对压力).冷却水套和发动机间的共轭传热采用流固耦合分析方法实现,完成水套流场和发动机温度场的全仿真分析[17].温度场分析中考虑沸腾换热对温度场的影响,沸腾模型采用发动机温度场计算中广泛应用的Chen模型[18,19].为了使发动机固体壁面热边界条件定义合理准确,对缸套内壁边界和燃烧室边界条件都采用分区段的方式进行定义,主要定义固体缸套壁面、燃烧室壁面及进排气道壁面的温度和换热系数,实现固体间热传导的计算.壁面温度和换热系数的设置目的是为了实现固体温度场的计算[20].图3为缸套分区、燃烧室分区及进气道分区示意图.这些固体壁面热边界参数值采用经验值和缸内燃烧平均值给定[21].热边界的温度和换热系数参数设置如表1[22-24]所示.表中换热系数为经验边界初设置和经过温度计算结果反复调试确定的[25].

图3 缸套分区、燃烧室分区及进排气道示意图

表1 热边界参数设置

续表1

序号热边界面名称温度/℃换热系数/(W/m2·K)8缸套上2804409缸套中26043010缸套下24042011缸头外表面405012缸体外表面405013缸头垫片280440

1.3 评价指标

对于冷却水套高温区域的冷却液流动而言,流入其中的冷却液流速分布越均匀,表明冷却液流动分布越好,有利于高温区域的均匀冷却.冷却液流动分布均匀性通常选择速度均匀性系数作为评价指标[26].速度均匀性系数的计算公式如下:

(1)

对于两缸冷却均匀性,采用两缸缸温温度差评估两缸的冷却均匀性.计算公式如下:

ΔT=Tmax-Tmin

(2)

式(2)中:ΔT为两缸缸温温度差值,℃;Tmax为两缸中较高的缸温值,℃;Tmin为两缸中较低的缸温值,℃.ΔT值越小表示两缸缸温差值越小,冷却均匀性越好,有利于双缸发动机的正常运行.

2 冷却水套CFD模拟结果分析

2.1 网格无关性及模型验证

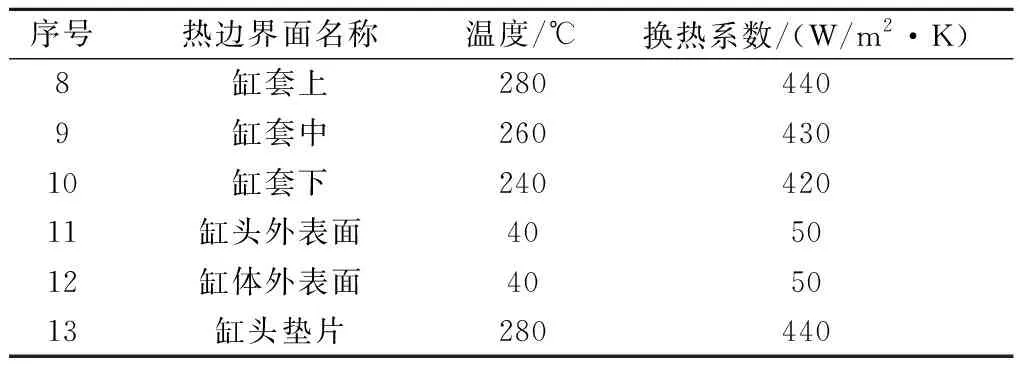

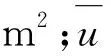

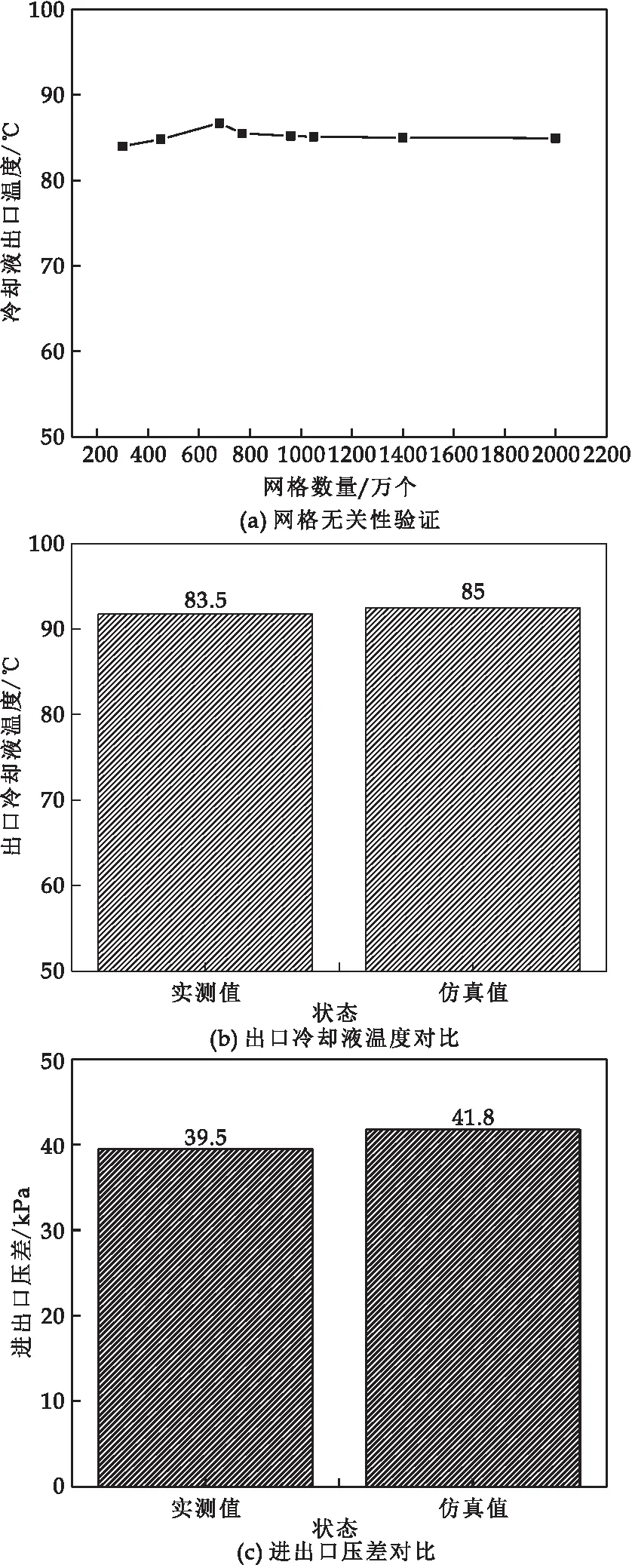

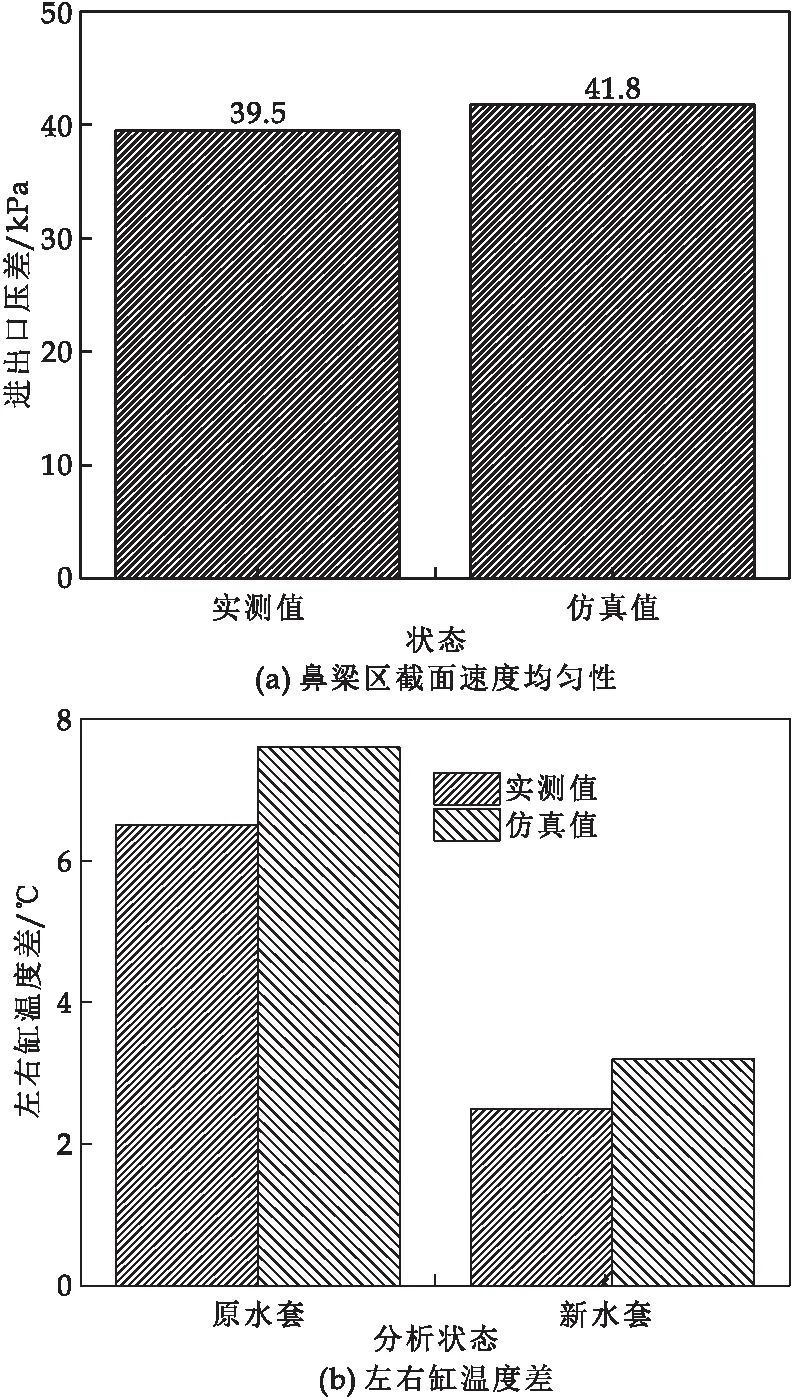

为了避免网格带来的计算误差,开展了网格无关性研究.从图4(a)所示的网格无关性研究结果可以看出,当网格数量(流体网格和固体网格之和)达到1 000万个以上时,冷却液出口温度基本趋于定值.由此可见,网格数量控制在1 000万个以上可获得较准确的结果.本计算过程中的网格数量合计为1 050 万个.为验证CFD分析模型的有效性,对发动机水套出口冷却液温度的实测值(发动机热管理台架实验获取[27-29])与CFD仿真值和进出口压差的实测值与CFD仿真值进行了对比分析,结果如图4(b)和图4(c)所示.发动机出口冷却液温度实测值为83.5 ℃,CFD仿真值为85 ℃,误差约为2%.压差计测量获得的进出口压差值为39.5 kPa,CFD仿真值为41.8 kPa,误差约为6%.仿真值与实测值间的误差皆在可接受的范围内,表明本文构建的冷却水套CFD计算模型可获得可靠的流场及温度场结果.

图4 网格无关性及模型验证

2.2 冷却水套流场特性

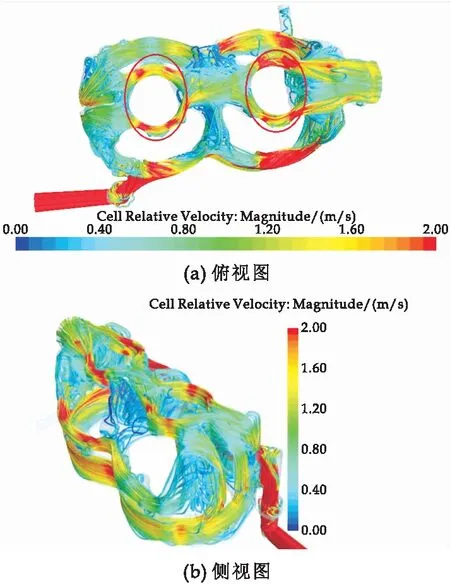

图5为冷却水套速度流线图.从图中冷却液流动来看,流动较好,基本不存在流动死区.从两缸冷却均匀性来看,左缸排气侧区域及上鼻梁区区域的冷却液流速相比右缸同区域的流速低,易导致两缸冷却不均匀,缸温存在较大差异.

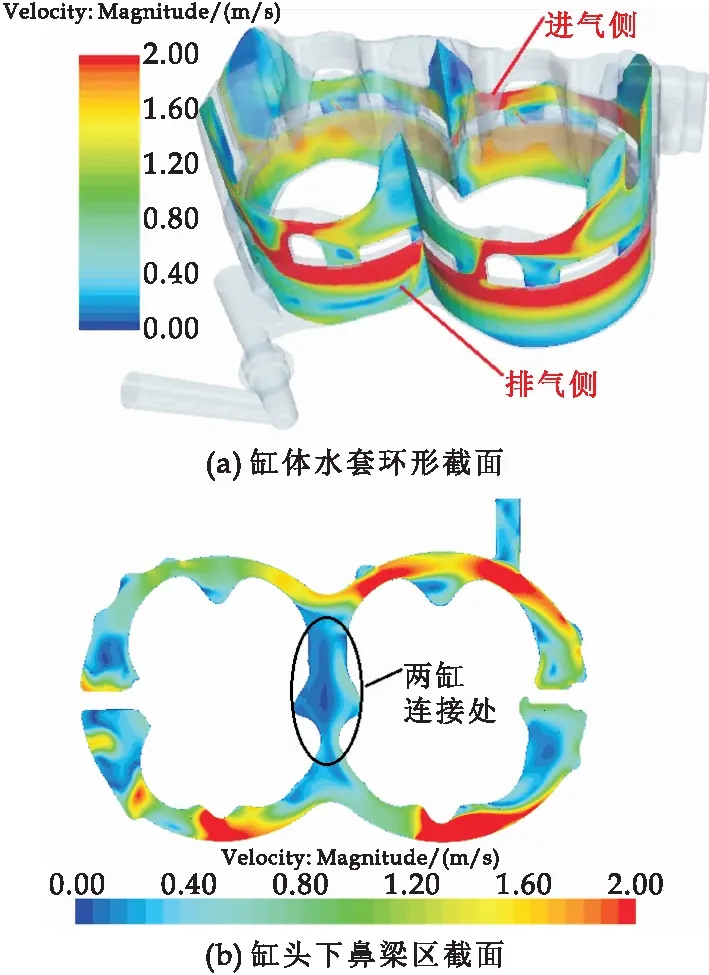

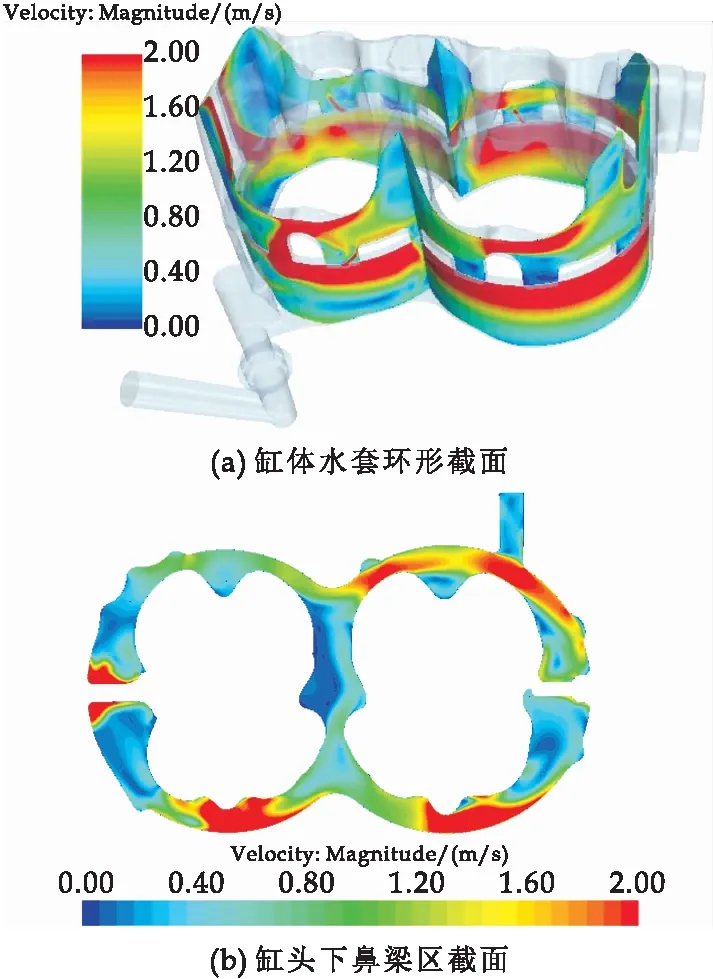

图6为冷却水套内各截面速度分布云图.从图6(a)可以看出,缸体进气侧水套表面速度与排气侧表面速度存在明显的差异,进气侧表面速度明显较小.图6(b)中显示两缸衔接处的中间区域速度较小,不利于该区域的冷却.

图5 冷却水套冷内冷却液速度流线图

图6 冷却水套各截面速度分布云图

2.3 冷却水套结构改进及流场特性对比

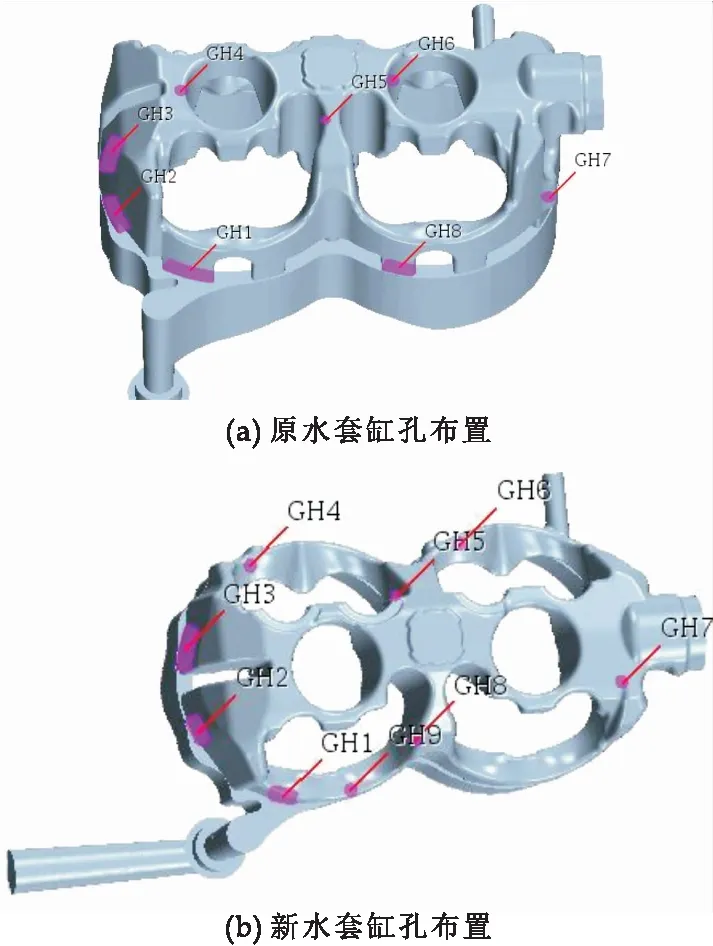

为了改善原冷却水套两缸冷却不均匀、进气侧缸体水套较低及两缸间冷却流速低的问题,对原水套缸孔布置及大小进行了改进,形成了图7(b)的新水套缸孔布置方案.改动点为删除了原缸孔8(GH8)、增加缸孔(新缸孔布置中的GH8、GH9)、原水套缸孔1(GH1)和缸孔2(GH2)的流通面积减小20 mm2.改动的目的是平衡两缸排气侧下鼻梁区冷却液流动、让更多的冷却液从缸体水套环绕一圈后再从缸孔1、缸孔2流进,再流向缸头上鼻梁区,保证缸体水套冷却的同时,让更多的冷却液流向缸头上鼻梁区.在两缸连接处增加了缸孔,用于改善缸间区域的冷却.

图7 冷却水套缸孔布置改进方案 (注:GH表示缸孔)

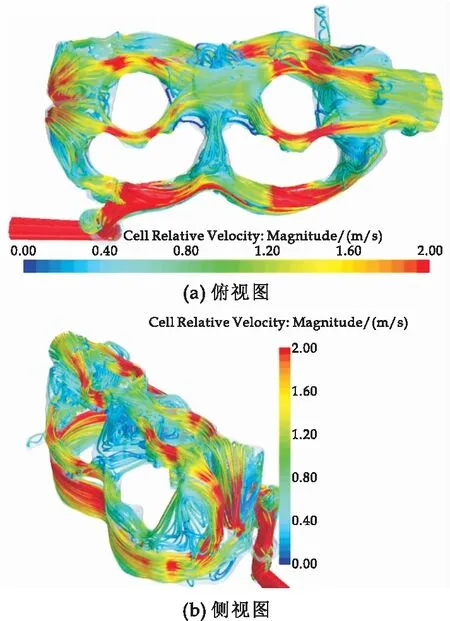

图8为冷却水套改进后的冷却液速度流线图.改进后,两缸排气侧区域及缸头上鼻梁区的冷却液流动均匀性有改善,利于降低两缸冷却的差异.

图8 冷却水套改进后的冷却液速度流线图

图9为冷却水套改进后各截面的速度分布云图.改进后冷却水套进气侧缸体水套表面速度分布得到明显的改善,两缸排气侧下鼻梁区冷却液流速分布基本一致,且缸间区域的冷却液流速也略有改善,表明改进后水套的冷却液流动均匀性有改善,有利于保证两缸间的同等冷却.

图9 冷却水套改进后各截面速度分布云图

图10为鼻梁区截面速度均匀性对比分析和左右缸缸温实测差值(发动机热管理台架热平衡实验).新水套结构两缸鼻梁区的速度均匀性提升,左右缸的速度均匀性差距减小.原水套左右缸温度差约为6.5 ℃,改进后左右缸温度差约为2.5 ℃,改进后的水套两缸冷却均匀性得到明显改善.

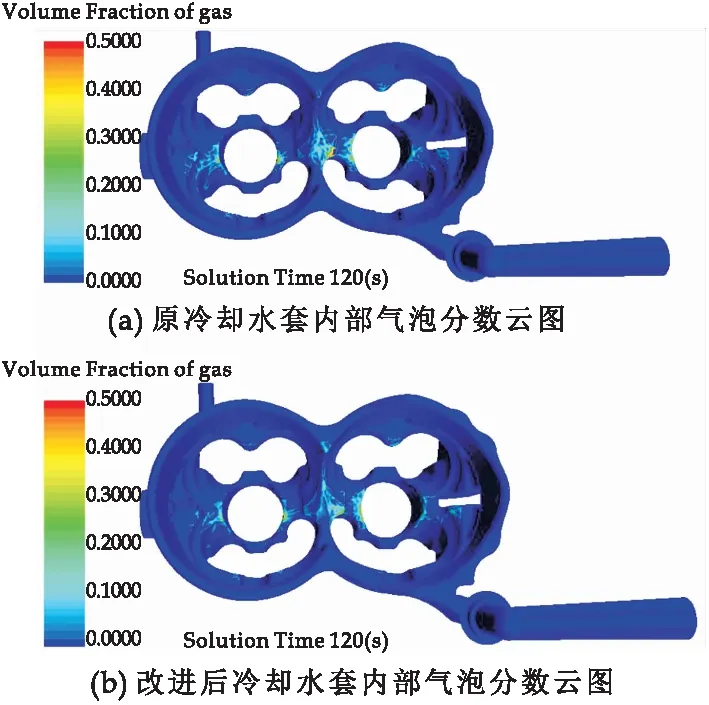

图11为冷却水套优化前后冷却水套内部气泡分数对比图.原冷却水套局部沸腾产生的气泡分数与改进后冷却水套局部沸腾产生的气泡分数差异不大,改进后冷却水套沸腾区域比原冷却水套沸腾区域略小.

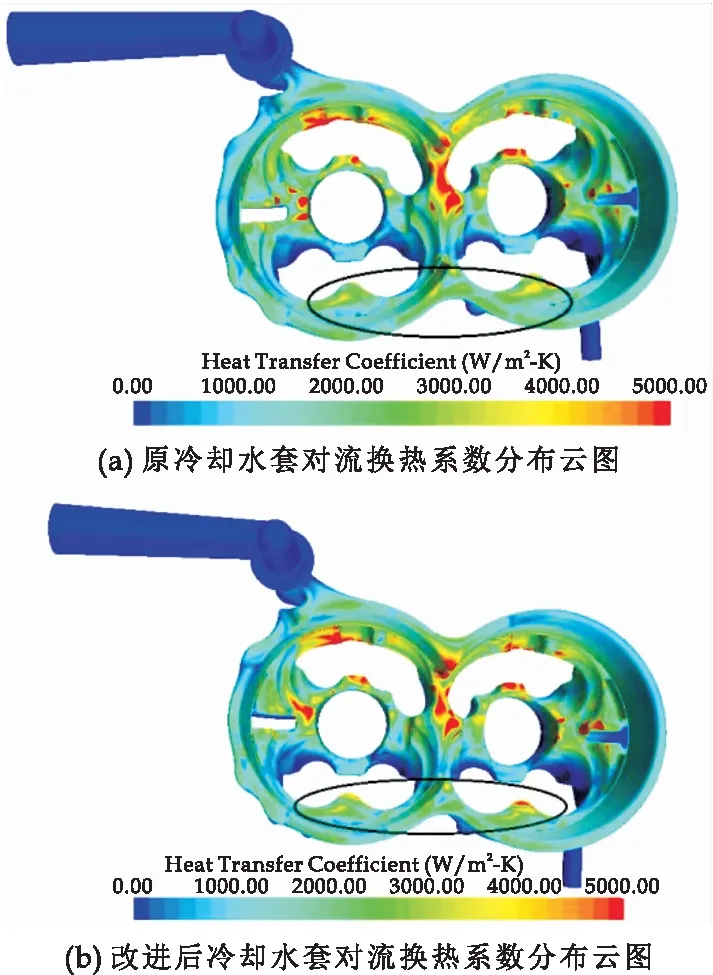

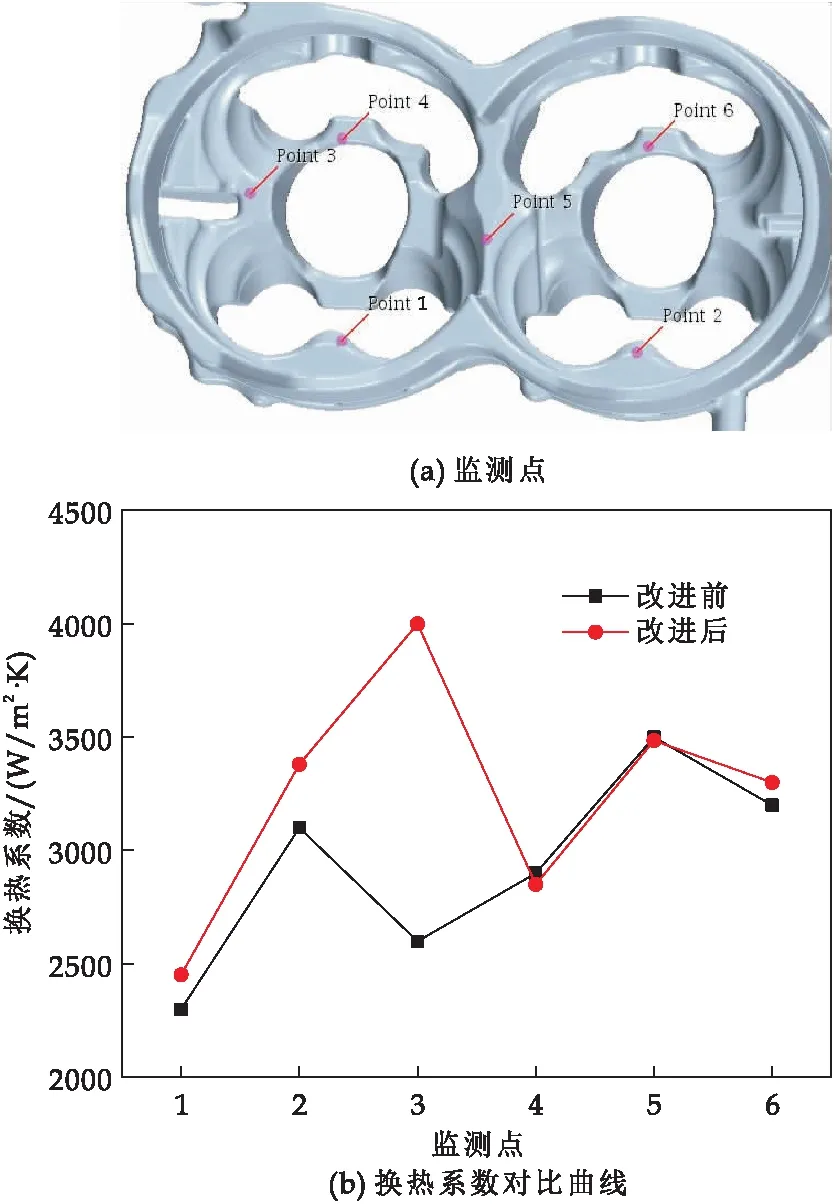

换热系数 HTC(Heat Transfer coefficient)是指在稳定的传热条件下,维护结构两侧空气温差为 1 ℃,单位时间通过单位面积传递的热量,反映了传热过程的强弱.换热系数能够很好地表征冷却水套的冷却能力.换热系数与冷却液的流动速度紧密相关,换热系数越大,代表该区域冷却液流速越大,换热能力强,冷却效果佳[30].图12为冷却水套改进前后对流换热系数分布云图对比.冷却水套流体侧对流换热系数越大,表明对流换热能力越强.由图12可看出,冷却水套改进后对流换热系数分布略比原冷却水套的对流换热系数分布好,且两缸换热系数分布基本趋于一致,而原冷却水套右缸在鼻梁区的散热系数分布明显优于左缸鼻梁区的散热系数分布,导致两缸冷却不均匀的结果.冷却水套结构改进后,两缸冷却均匀性得到改善,有利于保证两缸温度的一致性.图13中6个监测点的换热系数对比可看出改进后监测点1、2、3的换热系数比改进前明显提升,改进后监测点4、5、6的换热系数与改进前基本相当或略有提升,表明冷却水套改进后散热性能提升,对流换热能力增强,可带走固体壁面更多的热量,改善发动机的整体冷却效果.

图10 冷却水套改进前后速度均匀性及缸温差值对比

图11 冷却水套改进前后气泡分数分布云图

图12 冷却水套改进前后对流换热系数分布云图

图13 冷却水套改进前后对流换热系数对比曲线

3 固体温度场结果分析

水套改进后冷却水套局部沸腾区域略有减小,但仍然存在局部区域产生沸腾现象.针对改进后的冷却水套模型,在采用共轭传热分析方法建立冷却水套与发动机固体之间的流固耦合传热模型时,将沸腾模型加入到仿真模拟过程中进行计算,研究沸腾传热对冷却水套温度场及发动机固体温度场的影响,同时为了探究改进后冷却水套局部沸腾现象在发动机整体温度分布上的有利或恶化表现.通过对比分析无相变与有沸腾相变的温度场计算结果,获得局部沸腾相变对冷却水套对流换热性能的影响,为后续类似发动机冷却水套开发提供理论参考.

图14为冷却水套壁面温度分布云图.由图14可看出,考虑沸腾传热模型后,冷却水套壁面高温区域面积减少,壁面最高温度值比不考虑沸腾时壁面最高温度值低5 ℃.流动沸腾传热过程的总传热量等于单相液对流传热量与沸腾传热量之和.考虑沸腾后水套壁面温度降低5 ℃,表明高温区局部沸腾可适当强化该区域的换热能力,而大面积区域沸腾可能会恶化散热,导致水套散热不均匀.因此,在水套初设计及优化时,一般按照高温区域和整体区域的流速准则(高温区域流速大于1 m/s,整体区域流速大于0.5 m/s[31-34])进行,对高温区域重点冷却,避免大面积沸腾现象的产生[35].

图14 冷却水套温度场分布云图

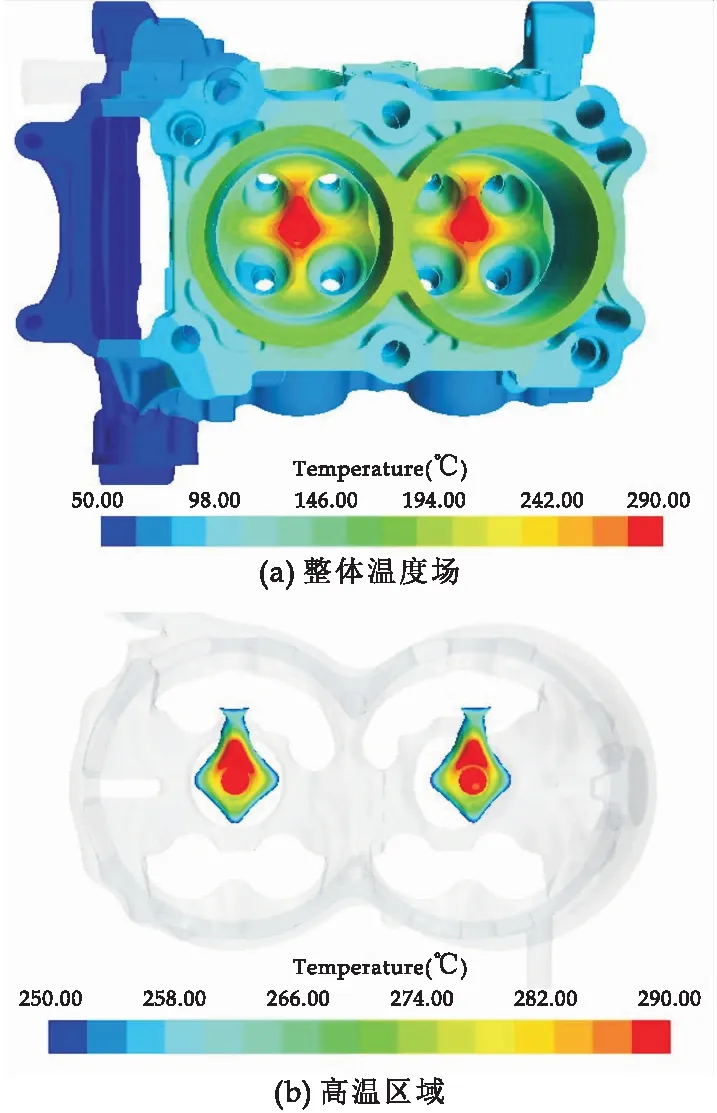

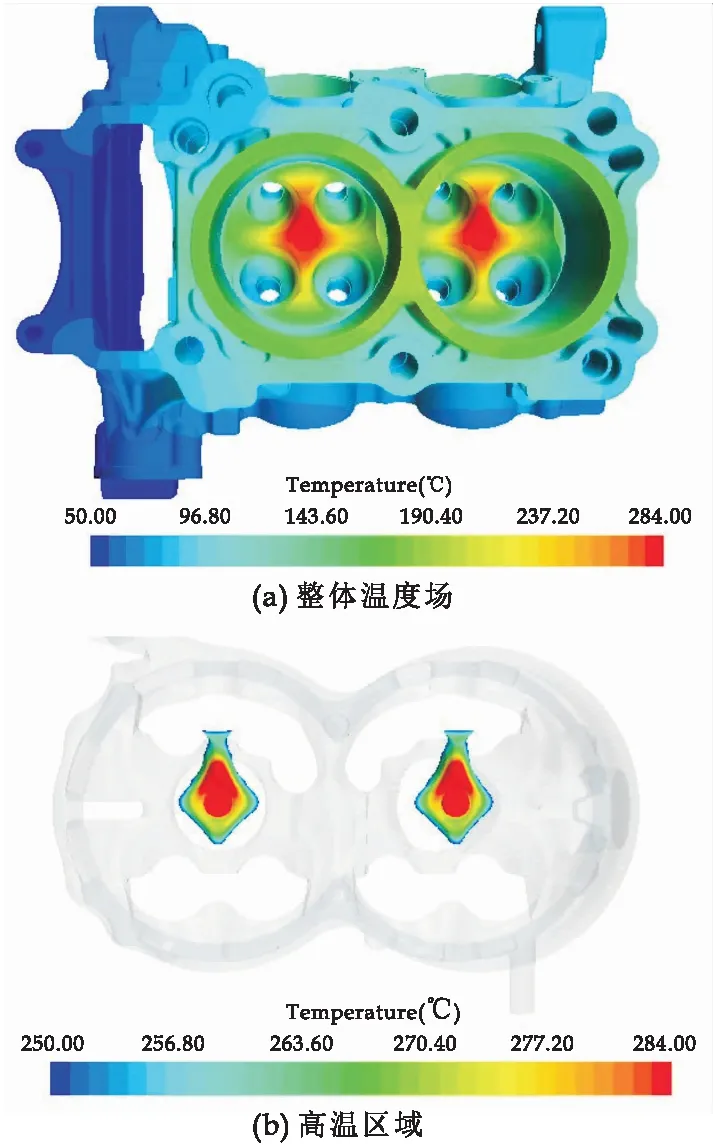

图15为不考虑沸腾换热时发动机固体温度场分布云图.图16为考虑沸腾换热时发动机固体温度场分布云图.图15和图16对比分析可知,发动机固体温度场分布趋势基本相同.火花塞周围的表面温度最高.考虑沸腾换热后,发动机固体最高温度与不考虑沸腾传热的温度结果低6 ℃,且高温区域(温度大于200 ℃)的面积略有减少.表明沸腾传热可有效强化高温区域的换热,降低发动机缸头的高热负荷.该双缸发动机的两缸温度分布基本一致,火花塞处两缸存在的温度差约为2 ℃(左缸火花塞温度略高),两缸散热较均匀,表明改进后的冷却水套结构合理,对发动机高热负荷区域具有较好的冷却.

图15 发动机固体表面温度场(不考虑沸腾模型)

图16 发动机固体表面温度场(考虑沸腾模型)

4 结论

(1)采用CFD软件STAR-CCM+对某双缸发动机冷却水套流场及传热特性进行了数值模拟分析,得到原冷却水套内两缸冷却液流动不均匀,左缸鼻梁区流速比右缸鼻梁区流速低,且缸体水套进气侧流速、两缸连接区域冷却液流速都较低,不利于冷却.依据CFD结果提出了缸孔布置及大小调整措施,改进后两缸冷却液流动均匀性提升,缸体水套进气侧流速和两缸连接处冷却液流速明显提升,改进后缸体水套和缸头水套的高热负荷区域减少,有利于发动机整体的冷却.

(2)通过建立考虑沸腾模型的发动机流固耦合分析模型,得到考虑沸腾换热后冷却水套壁面最高温度和发动机固体表面最高温度下降,其中冷却水套壁面最高温度降低了约5 ℃,发动机固体火花塞处的最高温度值降低约6 ℃.冷却水套内高温区域局部沸腾区域有效地强化了该区域的换热,利于降低发动机热负荷.研究结果可为发动机冷却水套结构改进及发动机固体温度预测提供理论方法指导.