GH4068合金管材成形工艺及力学性能研究*

崔传勇,白英伯,张 瑞,周子荐,周亦胄,孙晓峰

(中国科学院金属研究所师昌绪先进材料创新中心,沈阳 110016)

管形构件作为先进飞行器的重要组成部分,广泛应用在航空航天领域,在飞行器及发动机的液压、燃油、环控等传输及控制系统中起到关键作用,其性能优劣直接影响到航空飞行器的适航性及安全性[1–3]。飞行器管路系统的服役条件苛刻,不仅作为重要热端部件处在高温高压、高频振动的工作环境中,同时在飞行器管路系统服役时,管材内壁往往受到油气等运输介质的长期侵蚀[4–5]。随着航空飞行器推重比、稳定性、安全性的进一步发展,对关键管路系统的使用条件提出了更严格的要求。因此,采用高承温能力的高温合金材料制备综合服役性能更加优异的航空管材部件具有广阔的发展前景。

近年来,具有高合金化程度的沉淀强化型Ni基高温合金以其优异的高温性能和相对低廉的制备成本得到了广泛的应用,此类合金通过添加大量Al、Ti、Nb等γ′相形成元素,增大γ′相体积分数并提高其溶解温度,从而大幅提高合金的承温能力[6–7]。中国科学院金属研究所自主研发了一种新型沉淀强化Ni基高温合金GH4068,其密度低 (8.1g/cm3)、强度高 (750℃的屈服强度≥1050MPa),在热加工区(>950℃)具有优异的塑性变形能力 (延伸率>1000%),因此,其作为高性能航空管材用材料具有广泛的应用前景[8–9]。

高温合金管材主要以包套后热挤压的变形加工方法制备,相比于锻造变形工艺,热挤压过程中合金的变形量更大、变形速率更快[10–11]。GH4068合金以其高合金化程度获得优异性能的同时,也造成合金热塑性降低、变形抗力增大、热加工窗口变窄[12]。在GH4068合金管材的制备过程中,高温退火能够有效消除枝晶,为铸态合金直接进行热挤压加工提供条件[13]。此外,通过多步热机械形变的方法对合金铸锭进行开坯处理,将粗大的铸态晶粒破碎得到细晶组织,有助于提高合金的变形协调性,优化合金的热加工性能。合金铸锭退火后直接进行挤压与开坯后进行挤压两种管材制备方法,对合金加工条件的要求、成形后管材组织及性能的影响都有待进一步研究。因此,优化GH4068合金热挤压加工工艺,探索有利于高合金化难变形高温合金管材性能的成形组织,对于生产高性能航空管形构件具有重要意义。

基于上述原因,本文以GH4068高温合金作为研究对象,开展合金在开坯+挤压和铸态+挤压两种管材制备工艺下的高温变形行为、组织演变、热挤压特征及成形后力学性能的研究,从而对GH4068管材热挤压生产工艺进行优化,为工业生产提供理论指导。

1 试验及方法

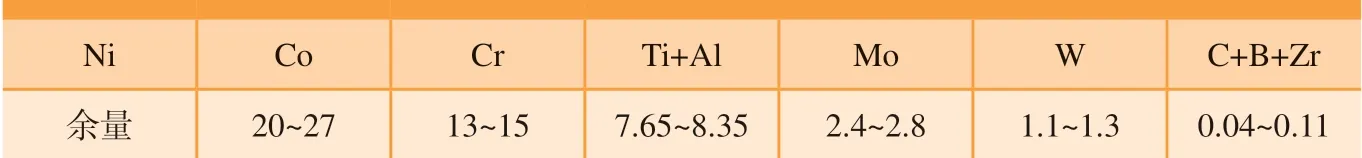

本研究以中国科学院金属研究所自主研发的镍基变形高温合金GH4068合金作为研究对象,合金的化学成分如表1所示。合金铸锭以双联冶炼工艺 (VIM+VAR)制备,合金经DTA方法测定的γ′相溶解温度约为1140℃。合金铸锭经高温退火后一部分直接挤压,另一部分进行开坯后再挤压,开坯温度选定在1100℃,沿铸锭轴向进行多道次热机械处理后得到开坯合金锭,铸态退火及开坯合金的组织形貌如图1所示。合金铸态退火后晶粒组织粗大,晶粒尺寸达到300μm以上(图1(a));合金经开坯处理后晶粒被充分破碎,开坯态平均晶粒尺寸约为42μm,在这些细小晶粒周围分布有不规则形状的γ′析出相 (图1(b))。采用包套热挤压方法制备GH4068合金管材时,包套外径φ95mm,内径φ26mm,挤压比约10∶1,挤压后得到外径为φ35mm的管材。挤压后的管材进行1100℃/4h/空冷+650℃/24h/空冷+760℃/16h/空冷标准热处理。

图1 GH4068合金金相组织Fig.1 Metallographic structure of GH4068 alloy

表1 GH4068合金化学成分(质量分数)Table 1 Chemical composition of GH4068 alloy (mass fraction) %

铸锭经退火及开坯后分别切取φ8mm×12mm圆柱形铸态与开坯合金热压缩试样,在Gleeble–3800热模拟试验机进行热压缩试验,试验过程以10℃/s的升温速率加热至试验温度后保温10min,随后压缩至试样50%变形量 (真应变0.693)后卸载,最后立即进行水冷处理。热挤压管材沿轴向切取拉伸及持久性能试样,试样标距段尺寸为φ3mm×20mm。热压缩试样及热挤压管材组织使用MEF4A型光学显微镜 (OM)和Zeiss Merlin Compact型场发射扫描电子显微镜(SEM)进行观察,同时,扫描电子显微镜配备有Oxford Symmetry EBSD探头,用于对热压缩试样变形组织进行EBSD分析。金相组织采用100mL HCl+100mL C2H5OH+50g CuCl2溶液化学腐蚀后观察;扫描电镜样品采用170mL H3PO4+10mL H2SO4+15g CrO3溶液在5V电压下电解腐蚀10~20s;EBSD样品采用80mL CH3OH+20mL H2SO4溶液在25V电压下电解抛光25s。EBSD分析中通过晶粒取向分布(GOS)参数鉴别动态再结晶晶粒与变形晶粒,GOS值低于2°的晶粒被定义为动态再结晶晶粒。

2 结果与讨论

2.1 合金高温变形行为

为评价GH4068合金的热加工成形性能,探究合金管材热挤压成形工艺,本文通过Gleeble热压缩试验表征合金的高温变形行为并获得高温变形组织。相较于传统Ni基变形高温合金,GH4068合金中具有较高的γ′沉淀强化相含量,这使得合金在获得较高承温能力的同时也增大了变形抗力。此外,由于γ′相溶解温度随着Al、Ti含量的增加而上升,生产过程中合金在γ+γ′双相区进行热加工是难以避免的[14]。因此,寻求最佳变形温度对于优化合金的热加工性能具有重要意义。

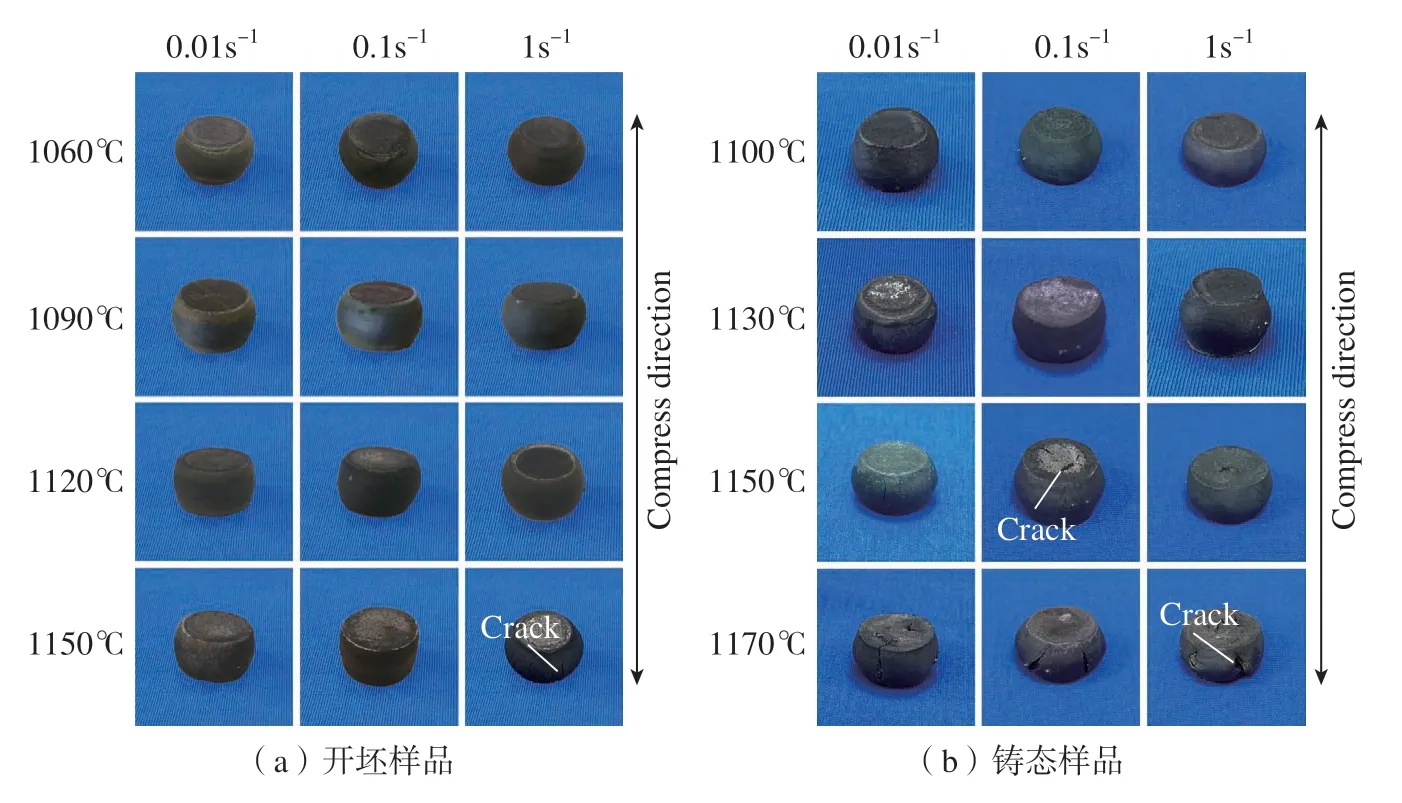

对于开坯后的锻态样品来说,细晶组织有助于提高其热塑性,使其能在更低的加工温度下实现均匀变形[15]。而铸态样品在高温退火后得到粗大晶粒组织,变形协调性差,一般需要在较高温度区间内进行热加工以获得良好的热塑性[16]。因此对于开坯及铸态样品选定了不同的热压缩试验温度条件,开坯样品在1060℃、1090℃、1120℃(γ+γ′双相区)及1150℃(γ单相区)下进行热压缩变形,铸态样品在1100℃、1130℃(γ+γ′双相区)与1150℃、1170℃(γ单相区)条件下变形。图2为不同试验条件下变形后的热压缩试样宏观形貌照片。可以看出,开坯试样在大部分压缩条件下形状完好无宏观裂纹产生,仅在1150℃/1s–1条件下变形后出现楔形裂纹;铸态试样随着变形温度与应变速率的提高,试样自由变形区(侧边鼓肚区域)开始发生较为明显的开裂,试样在1150℃/0.1s–1、1150℃/1s–1以及1170℃全部应变速率的条件下变形后均产生较为明显的宏观裂纹。

图2 不同变形条件下热压缩试样宏观形貌Fig.2 Macro morphology of hot compression specimens under different deformation conditions

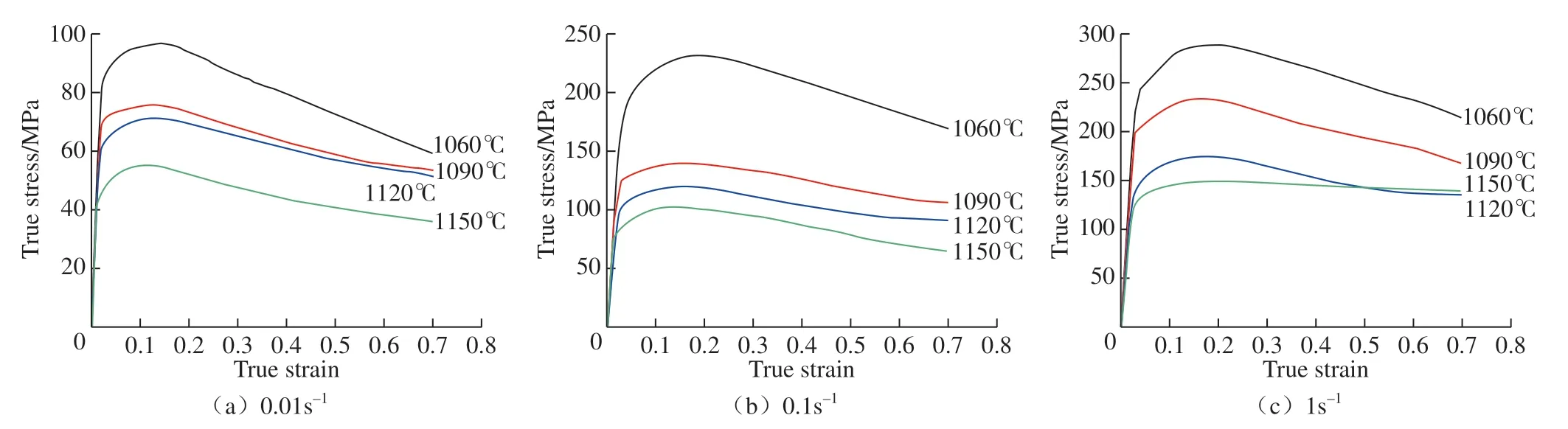

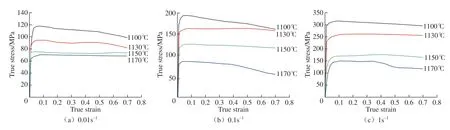

图3和4分别展示了开坯及铸态样品在不同试验条件下变形的真应力–应变曲线,合金流变曲线呈现出先升高再下降,最终逐渐达到稳态的趋势,这一特征与其他研究所报道的Ni基高温合金变形过程相似[17–19]。在开坯样品变形初期,合金内部的位错伴随应变量的提高迅速增殖,位错密度增加引发的加工硬化效应使变形应力迅速增大至峰值;随着变形继续进行,曲线表现出典型的动态再结晶特征,再结晶过程使合金发生软化并抵消了部分加工硬化效应,流变应力开始下降;当动态再结晶与加工硬化在较大应变量下实现动态平衡时,合金流变应力逐渐达到稳态。此外,随着变形温度的增加,合金的变形抗力逐渐降低,这是由于高温下原子活动加剧,位错更容易运动,动态再结晶受到热效应激活更容易发生,进而使加工硬化程度降低、动态再结晶程度提高,促进了合金在变形过程中的软化。从图3中可以看出,开坯合金在1060℃下表现出了较高的变形抗力和加工硬化效应,样品在0.01s–1和0.1s–1应变速率条件下,变形时的应力峰值要显著高于其他温度。如图4所示,铸态样品在相同变形条件下(1150℃/0.1s–1、1150℃/1s–1)的流变应力峰值高于开坯样品,其动态软化程度弱于开坯样品,应力达到峰值后加工硬化继续占据主导地位,流变曲线随着变形量增大基本呈现持平状态。这表明其动态再结晶程度较低,在较小应变量下就与加工硬化实现动态平衡,流变应力在经过小幅下降后迅速达到稳态,使铸态合金样品的变形抗力整体处于较高水平。

图3 开坯试样压缩变形真应力–应变曲线Fig.3 True stress–strain curves of compression deformation of bloomed samples

图4 铸态试样压缩变形真应力–应变曲线Fig.4 True stress–strain curves of compression deformation of as-cast samples

2.2 合金高温变形组织

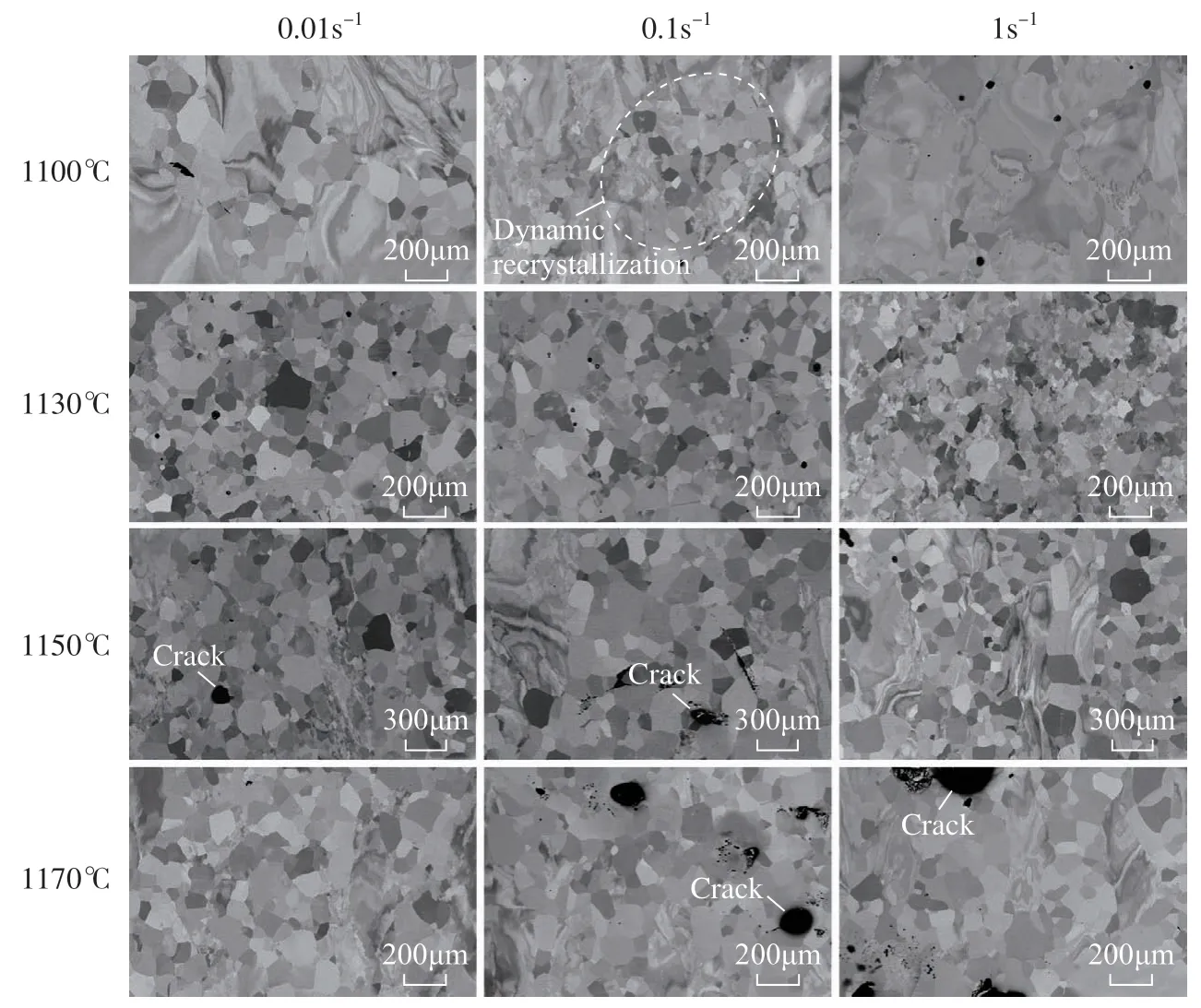

图5和6分别为锻态及铸态样品在不同试验条件下变形至真应变量0.693后的微观组织。可以看出,合金在γ + γ′双相区和γ单相区压缩后呈现出不同的变形组织,随着变形温度的提高,合金变形后的晶粒尺寸逐渐增大。当变形温度超过γ′相完全溶解温度时,由于晶界处的初生γ′相溶解后失去钉扎作用,合金晶粒在γ单相区变形后迅速长大,这显然有悖于变形高温合金通过热加工获得组织均匀、晶粒细化的高性能型材的初衷。同时,晶粒粗大的组织变形协调性差,变形时应力状态复杂,容易在热变形过程中出现局部塑性变形及楔形开裂等流变失稳[20–22]。这与合金试样在高温、高应变速率下表现出的开裂特征是相符合的。因此,对于GH4068合金的热加工工艺来说,将合金变形温度控制在γ′相完全溶解温度以下是较为合适的。

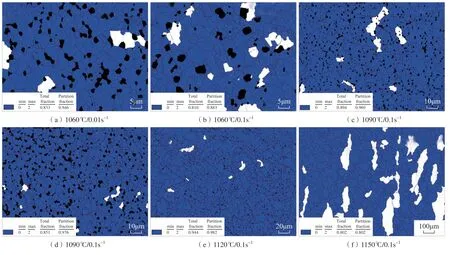

从图5可以看出,锻态合金样品在1060℃/0.1s–1、1090℃/1s–1、1060℃/1s–1条件下变形后得到的晶粒组织较为均匀细小。图7为添加GOS值判定的锻态样品典型条件下变形组织的EBSD图像,其中GOS值小于2°的晶粒被定义为动态再结晶晶粒,并以蓝色填充,可以看出,开坯合金整体再结晶程度较高,在1060℃下以0.01s–1变形后,动态再结晶体积分数接近95%(图7(a))。如图7(c)和(d)所示,合金在1090℃条件下变形后发生了明显的动态再结晶,再结晶体积分数均达到95%以上。结合合金变形组织与变形行为分析,当合金在γ′相完全溶解温度以上变形时,沉淀相完全溶解进而失去钉扎作用,晶粒开始剧烈长大,粗晶组织的变形协调性降低,再结晶形核位点减少,动态再结晶过程受阻、再结晶程度降低。从图3(c)中可以看出,开坯合金在1150℃/1s–1条件下变形时的稳态应力甚至要高于1120℃,这显然是由于高变形速率使得变形时间减少,合金在1150℃下形成的粗晶组织使动态再结晶进程受阻,合金来不及发生较高程度的再结晶来获得足够的软化趋势,导致变形最终阶段稳态应力较高。相应地,由于变形协调性差、软化程度低,开坯合金试样在1150℃/1s–1变形后发生了开裂。因此对于合金的加工变形来说,晶粒粗大、应变速率高都是不利的。由于开坯合金在1120℃下变形时已经发生了较为明显的晶粒长大,同时考虑到热挤压过程工业生产上难以实现低应变速率变形 (低于0.1s–1),以及合金在1060℃下变形抗力较大,因此对于开坯合金,变形温度1090℃、应变速率范围0.1~1s–1为较佳热挤压工艺条件。

图5 开坯试样50%变形量热变形组织Fig.5 Hot deformation structure of bloomed samples with 50% deformation

图6 铸态试样50%变形量热变形组织Fig.6 Hot deformation structure of as-cast samples with 50% deformation

图7 开坯试样50%变形量典型组织EBSD图像Fig.7 EBSD images of the typical structure of bloomed samples with 50% deformation

对于铸态合金样品,由于原始铸锭的晶粒组织粗大,合金经热压缩后出现的一些动态再结晶晶粒在尺寸上与原始变形晶粒存在着明显差异,从图6中可以判断出铸态合金压缩变形后的动态再结晶体积分数整体处于较低水平,动态再结晶区域有限,变形组织均呈现出不均匀性。由于晶粒粗大,当变形温度超过γ′相完全固溶温度、应变速率大于0.01s–1时,铸态试样变形后均发生了开裂。此外,合金在过固溶温度下变形后晶粒剧烈长大,动态再结晶晶粒尺寸增长至接近200μm。为避免上述情况,热加工时应尽量在接近γ′相完全固溶温度的亚固溶温度区间进行变形,结合对流变曲线变形抗力的分析,以1s–1应变速率为例,铸态合金在1130℃下变形时的流变曲线应力峰值与锻态合金在1090℃下变形的情况相接近,因此对于铸态合金直接热挤压工艺来说,1130℃是较为合适的热挤压温度。

2.3 GH4068管材组织及力学性能

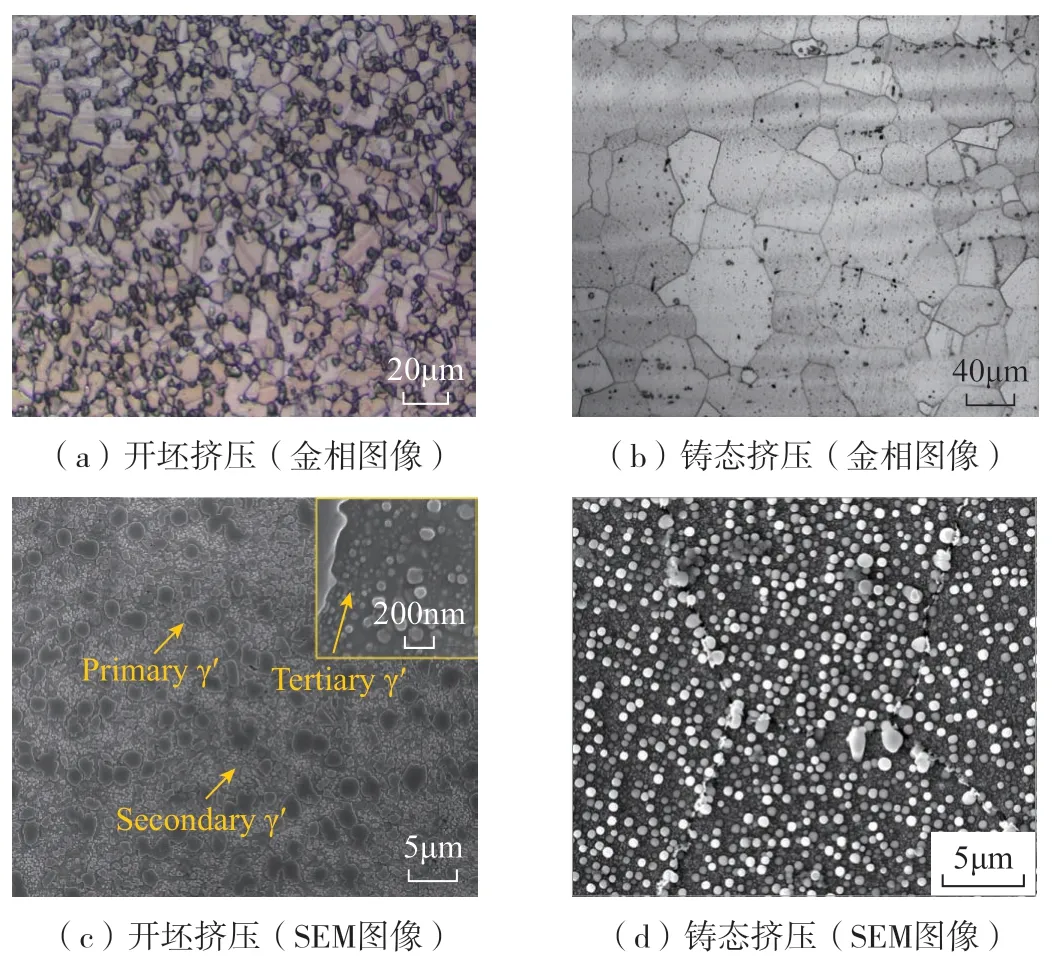

依据前期研究的结论,分别在1090℃、1130℃挤压温度下制备开坯+挤压、铸态+挤压GH4068管材,铸锭开坯及热挤压工艺参数详见表1和图1。图8为两种合金管材经热处理后的显微组织形貌,可以看到,两种管材经热挤压后均呈等轴晶粒组织,这表明合金在热加工过程中发生了充分的再结晶。受初始组织和挤压温度的影响,铸态挤压管材组织中没有观察到铸态枝晶的存在,且晶粒尺寸显著大于开坯挤压组织,其中开坯挤压组织平均晶粒尺寸约为6.8μm(图8(a)),铸态挤压组织平均晶粒尺寸约为35μm(图8(b))。除晶粒度的差异外,两种管材组织中的析出相形貌也呈现出较为明显的差异,如图8(c)所示,开坯挤压组织中存在有3种不同尺寸的γ′相,微米级的大尺寸不规则初生γ′相大部分分布在晶界处,在这些初生γ′相之间存在尺寸小于500nm的花瓣状二次γ′相,此外,尺寸在50nm以下的球状三次γ′相分布在二次γ′相周围。而在铸态挤压组织中(图8(d)),沉淀相基本上呈现球状二次γ′相与3次γ′相的双态分布。合金经开坯+挤压后的管材组织与常见的沉淀强化合金U720Li类似[23],而对于铸态直接进行挤压的管材,由于其加工温度已经接近合金完全固溶温度,在应力与热效应的共同作用下γ′相加速溶解,因此在热加工后难以观察到初生γ′相的存在。相应地,热加工过程中的沉淀相状态也对合金变形组织产生影响,由于初生γ′相的钉扎作用,晶界在热加工过程中难以扩散长大,使得开坯挤压管材的晶粒尺寸能够保持在微米级的细小状态。

图8 GH4068合金管材显微组织Fig.8 Microstructure of GH4068 alloy pipes

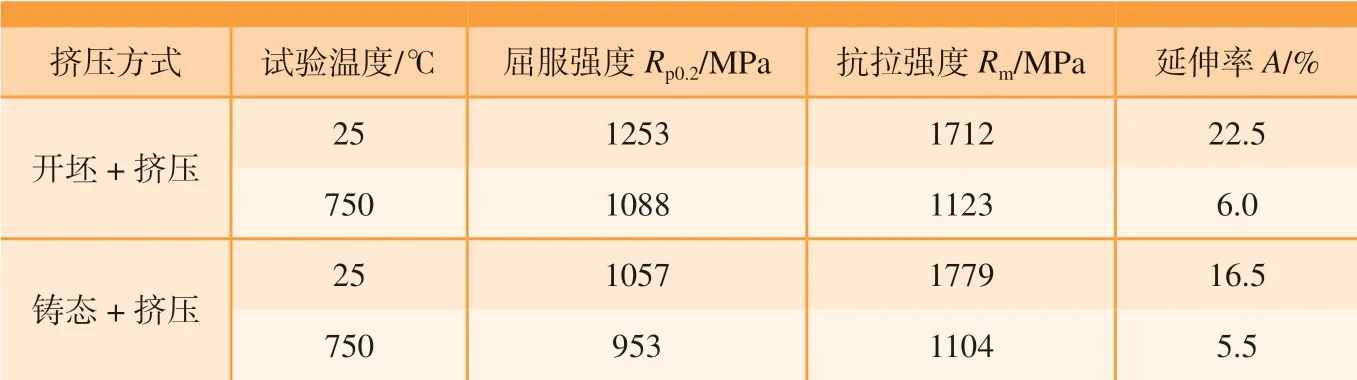

合金组织决定了高温合金的性能,为使GH4068管材获得较佳的综合力学性能,本文对两种制备工艺下的合金管材进行了拉伸及持久性能测试。表2列出了开坯挤压与铸态挤压管材的室温及高温拉伸性能数据,图9为两种管材持久试样的蠕变曲线。拉伸性能试验表明,开坯挤压管材在室温及高温下的屈服强度均高于铸态挤压管材,合金经开坯后再进行挤压的高温屈服强度为1088MPa、抗拉强度为1123MPa,屈服强度相比铸态+挤压管材提高了135MPa。两种管材持久试验的性能水平比较结果与拉伸试验相反,铸态挤压管材的高温持久蠕变寿命(281.1h)比开坯挤压管材寿命(219.6h)提高了约28%。

图9 GH4068合金管材725℃、630MPa蠕变曲线Fig.9 Creep curves of GH4068 alloy pipes at 725℃, 630MPa

表2 GH4068管材室温及高温拉伸性能Table 2 Tensile properties of GH4068 pipe at room temperature and high temperature

对于沉淀强化型变形高温合金,沉淀强化相对于提高合金力学性能有着关键作用[24]。在开坯挤压态管材组织中,大量初生γ′相分布在晶界处,这些大尺寸γ′相在变形过程中能够阻碍位错运动,有效强化晶界。此外,由于开坯挤压后合金晶粒细小均匀,大量的晶界与相界面使合金在变形过程中充分沿界面协调,有利于合金的拉伸性能的提高[25–26]。开坯挤压管材在室温下的拉伸塑性要高于铸态挤压管材,这一现象同样归因于细晶组织的变形协调能力;两种合金在750℃下的拉伸塑性处于较低水平,这是由Ni基高温合金中普遍存在的中温脆性引起的[27–28]。在多晶镍基高温合金中,晶粒度很大程度上决定了合金的高温持久性能,研究表明,在高温蠕变过程中合金晶界成为薄弱界面,低应力、持续加载的应力状态使位错在晶界处聚集并引发晶界滑动,同时,晶界会成为高温蠕变状态下裂纹快速扩展的通道。总体上讲,晶粒尺寸较大、晶界较少的组织,对于合金蠕变性能是有利的。因此,含有大量晶界、相界面的细晶组织开坯挤压管材的高温持久寿命低于晶粒尺寸较大的铸态挤压管材,同时受细晶组织塑性发挥的作用,开坯挤压管材持久断裂变形量要显著高于铸态挤压管材。

3 结论

(1)GH4068合金在γ′相完全固溶温度以下具有优异的加工性能,开坯处理后获得的细晶组织能够有效提高合金的动态软化程度,降低变形抗力与加工温度区间。开坯合金最优挤压变形温度为1090℃,变形组织动态再结晶程度达到96.9%;铸态合金变形过程中动态再结晶程度显著低于开坯合金,最佳变形温度为1130℃。

(2)合金经开坯+1090℃挤压工艺制备后得到细晶组织管材,平均晶粒尺寸约为6.8μm,晶界处分布有大量微米级初生γ′相;铸态合金高温退火后经1130℃直接热挤压后得到的管材组织平均晶粒尺寸约为35μm,由于加工温度接近γ′相完全固溶温度,铸态挤压管材中沉淀相呈现双态分布,没有发现大尺寸初生γ′相的存在。

(3)开坯挤压管材750℃下屈服强度为1088MPa,相比铸态挤压管材提高135MPa,细晶组织与晶界初生γ′相强化了开坯挤压管材拉伸性能与室温塑性。相比于铸态挤压管材粗大的晶粒组织,开坯挤压细晶组织中的大量界面不利于合金持久性能的提高,725℃、630MPa下开坯挤压管材寿命为219.6h,铸态挤压管材寿命为281.1h。