基于磁流变弹性体的新型管材成形技术研究进展*

徐 勇,李 昊,2,郭训忠,张士宏,夏亮亮,2,胡胜寒

(1.中国科学院金属研究所师昌绪先进材料创新中心,沈阳 110016;2.中国科学技术大学,沈阳 110016;3.南京航空航天大学,南京 211100)

随着航空航天技术的不断发展,高性能金属复杂空心构件被广泛应用,从而有利于装备的轻量化、高精度及整体化的发展需要。液压成形技术是当前制造复杂空心构件的主要方法之一。但是伴随材料强度的不断提升,所需的液压力也随着提高,一方面导致材料在成形过程中的阻力增大,不利于材料向变形区的流动;另一方面,高的液压也增大了系统的密封难题,增加了液压成形的整体制造难度。为了解决上述液压成形工艺的技术难题,国内外诸多学者将成形介质作为工艺开发的重点,先后提出了固体颗粒成形[1–6]、聚氨酯橡胶成形[7–8]等一系列介质压力成形技术。固体颗粒成形技术是采用固体颗粒作为填充介质完成对管材的成形,该工艺虽然可以有效解决填充介质的密封难题,但成形得到的管件往往存在壁厚均匀性差的问题;聚氨酯橡胶成形工艺是采用聚氨酯橡胶作为填充介质进行管件的压力成形,该工艺的应用同样可以有效解决传力介质的密封问题,但成形过程中无法实现压力的差异化加载,易导致管件的局部特征无法正常贴模。为了实现成形压力的差异化加载,近期有学者提出了一种磁流变液成形技术[9]。

磁流变液成形是采用磁流变液 (一种智能材料)作为传力介质进行的柔性成形。其成形原理可表述为磁流变液内部的磁性粒子在外加磁场的作用下会产生单向加载的电磁力,以完成对工件的成形。Bao等[10]采用该项技术进行了双层薄板的成形,试验发现,增大磁场强度以及提高磁性粒子浓度均有助于提升板件的壁厚均匀性。Wang等[11]研制了一种用于成形Al1060铝合金板件的磁流变液成形模具,通过试验得到了优化的磁流变效应参数。Liu等[12–13]采用磁流变液成形技术进行了球底筒形件成形性研究,通过响应面分析优化了筒形件的成形质量。Schouterden等[14]将磁流变液压力成形得到的纤维板件与液压成形得到的试验样件进行了对比,发现磁流变液压力成形工艺可有效提升板件圆角部位的贴模性。虽然磁流变液成形工艺可以实现成形压力的差异化加载,但仍需考虑液体密封的问题。为了同时实现成形压力的差异化加载并解决成形介质的密封问题,本课题组开发了一种适用于复杂截面整体空心构件的磁流变弹性体成形技术,从磁流变弹性体的制备、力学特性的理论分析及试验评测、成形工艺开发及模具设计、有限元的建模和仿真及在异形管件成形中的应用等多个方面对该技术的研究进展进行介绍。

1 磁流变弹性体制备及其力学特性

1.1 磁流变弹性体的制备

磁流变弹性体是一种新兴的智能材料,由Shiga等[15]首次提出。其在外加磁场的作用下会产生磁流变效应,即材料基体中的磁性粒子在受到电磁力的作用下会呈现有规律的排布,使得弹性体的力学特性发生改变。对于磁流变弹性体的制备,大多数研究是针对基体材料的种类和性质[16]、添加剂的种类和性质[15]以及磁性粒子的大小、形状、数量及分布情况展开[17–19]。Bellan等[20]制备了以室温硫化硅橡胶为基体的磁流变弹性体,分析了磁性粒子含量和磁场强度对磁流变效应的影响。李光辉[21]以硅橡胶作为基体、羰基铁粉作为磁性粒子、二甲基硅油和石墨作为添加剂,使用不同的制备方法制备出了不同石墨含量的磁流变弹性体样品。本课题组同样采用硅橡胶作为基体材料,以MPS–MRF–15羟基铁粉作为磁性粒子进行磁流变弹性体的制备。制备方法为将羟基铁粉按照40%的配比均匀融入硅橡胶液体中,加入固化剂均匀搅拌,将尚未凝固的磁流变液体缓慢注入待成形的初始管材中,在室温下放置约24h,完成对磁流变弹性体的制备。采用扫描电镜观测了羟基铁粉在硅橡胶基体中的分布情况,如图1所示[22]。羟基铁粉的材料特性及尺寸参数如表1所示[22]。

图1 磁流变弹性体制备方法和磁性粒子SEM照片[22]Fig.1 Preparation method of magnetorheological elastomer (MRE) and the SEM image of magnetic particles[22]

表1 MPS–MRF–15羟基铁粉特性参数[22]Table 1 Performance parameters of MPS–MRF–15 carbonyl iron powder[22]

1.2 磁流变弹性体的力学行为理论研究

有关磁流变弹性体压缩力学行为的理论研究,目前主要以磁致压缩弹性模量和剪切模量为研究重点[23]。朱绪力等[24]基于偶极模型分析了磁流变弹性体磁致压缩弹性模量的机理,发现磁流变弹性体的压缩弹性模量随着压应力的增大而增大。Zhou[25]通过磁流变弹性体动力学压缩试验发现剪切储能模量与磁场强度为正比例关系。

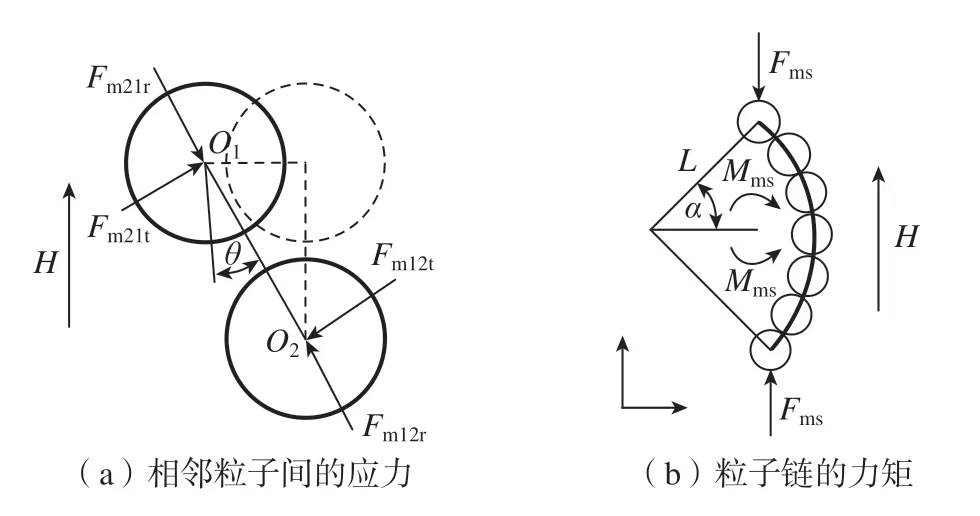

本课题组以磁性粒子单链为研究对象,建立了磁流变弹性体在不同磁场强度下磁致压缩弹性模量与剪切模量的理论模型,分析了两个相邻磁性粒子间力的作用,磁性粒子间的受力分析如图2所示[22],其中径向分为Fm21r和Fm12r;切向分为Fm21t和Fm12t。研究结合直链计算理论,得到了两个磁性粒子间的相互作用能 (式(1)),并进一步推得了磁致弹性模量(式(2))。

图2 磁性粒子链的压缩[22]Fig.2 Compression of magnetic particle chains[22]

式中,m、μ0和μr分别为磁偶极矩、真空磁导率和基体材料的相对磁导率;r0为磁性粒子间的初始距离;σ和ε分别为正应力与正应变。

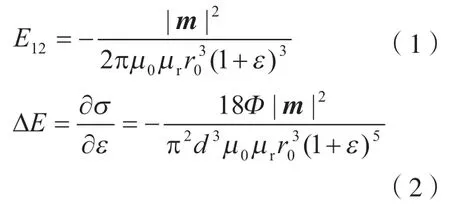

此外,本课题组根据弹性模量计算公式推得了磁流变弹性体的磁致压缩模量表达式 (式(3))。依据每个磁流变单元体积的能量密度方程,推导出了剪应变γ(式(4)),并进一步推得了磁致剪应变表达式 (式(5))。

式中,Fms为磁场力和压应力的合力;ε为应变;ρ为磁性粒子链对应弧长的半径;H为磁场强度;d为磁性粒子直径。

1.3 磁流变弹性体的力学性能评测

弹性体压缩力学性能测试试验主要分为无径向约束的自由压缩试验[26]和有径向约束的压缩试验。无径向约束的自由压缩试验研究已较为成熟,而对于有径向约束的压缩试验仍鲜有报道。张灿阳等[27]开展试验研究了硅橡胶基磁敏弹性体的自由压缩力学特性,发现在一定的磁场强度下,羰基铁粉质量分数的增大会导致磁弹体压缩模量的增加。雷经发[28]和宣言[29]等基于聚氯乙烯弹性体分别进行了准静态自由压缩试验和动态自由压缩试验,获得了弹性体在两种加载模式下的本构模型,发现低应变速率下弹性体的力学行为受应变历史的影响较大,在高应变速率下弹性体的抗变形能力远高于低应变率。

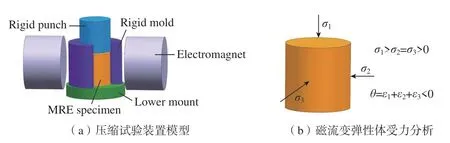

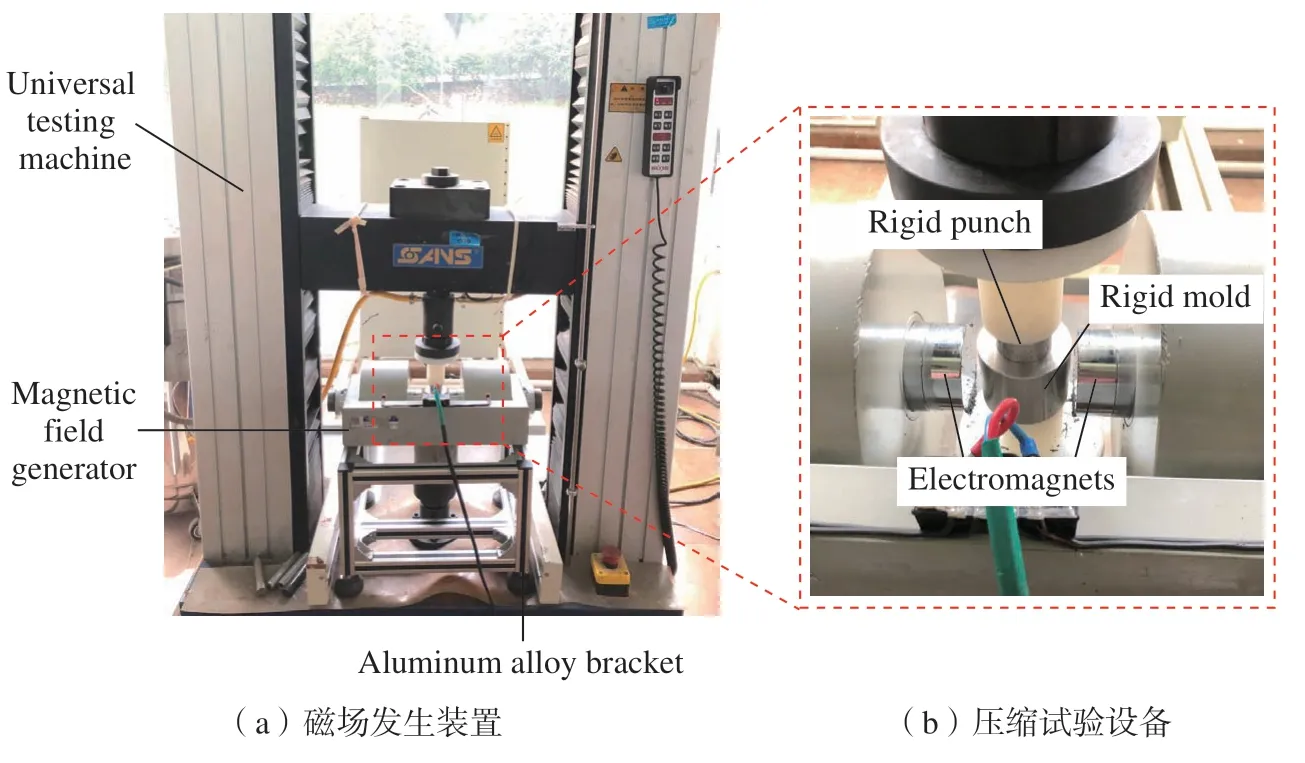

本课题组探索了硅橡胶基磁流变弹性体在有径向约束状态下的压缩力学特性,研制出了可外加磁场的压缩试验装置 (图3(a))[30]。在进行压缩试验时,磁流变弹性体会随着刚性冲头的轴向位移发生膨胀变形,其径向位移则受到刚性套筒的约束。因此,磁流变弹性体在此过程中受三向压应力,其受力情况如图3(b)所示[30]。为了测试磁流变弹性体在不同磁场强度下的力学特性,课题组自主研制出了一种可灵活调节磁场强度的磁场发生装置 (图4(a)[30])。试验时,磁流变弹性体压缩模具置于磁场发生装置两磁极之间,压缩弹性体的刚性冲头固定在WDW–100D电子万能试验机上,压缩试验设备如图4(b)所示[30]。

图3 磁流变弹性体压缩试验原理[30]Fig.3 Principle of MRE compression experiment[30]

图4 磁流变弹性体压缩试验装置及设备[30]Fig.4 MRE compression experimental device and equipment[30]

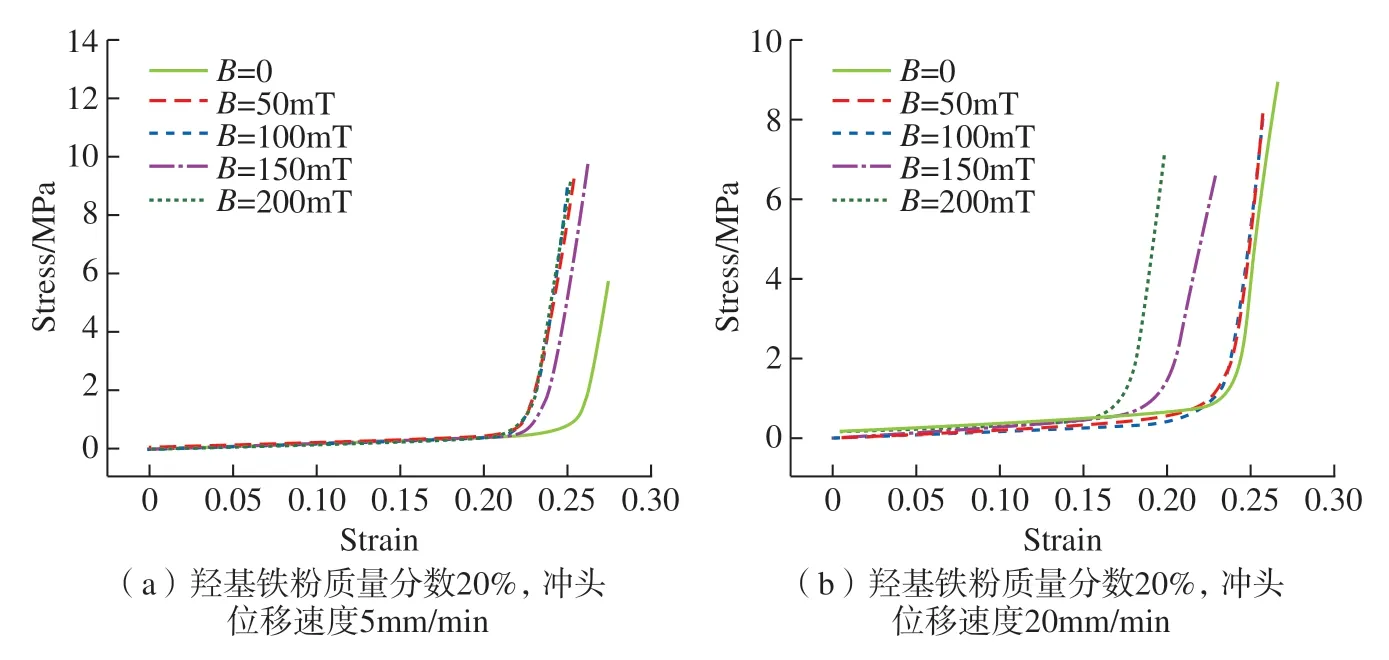

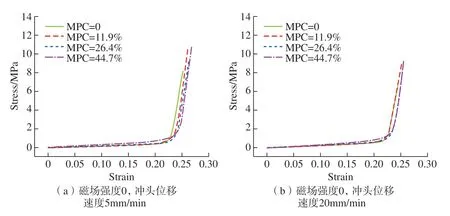

本课题组基于研制的磁流变弹性体压缩试验装置,分别研究了不同磁场强度、不同磁性粒子浓度以及不同冲头位移速度对磁流变弹性体力学性能的影响,磁场强度分别选取0、 50mT、100mT、150mT、200mT,磁性粒子浓度(MPC)即羟基铁粉的质量分数分别选取0、20%、40%、60%,刚冲头位移速度选取5mm/min和20 mm/min。通过压缩试验,获得了如图5和6所示[30]不同试验条件下的磁流变弹性体压缩本构曲线,发现磁场强度和冲头位移速度对磁流变弹性体力学性能的影响均较为显著。

图5 不同冲头位移速度下磁流变弹性体在不同磁场强度下的磁流变弹性体压缩应力–应变曲线[30]Fig.5 MRE compression stress–strain curves under different velocity of punch and intensity of magnetic field[30]

2 成形工艺原理

对于磁流变弹性体成形技术的研究仍尚未成熟。相楠等[31]提出了一种基于磁流变复合软模的板材成形方法,试图解决现有的磁流变弹性体软模无法实现局部差异化压力加载的问题。此外,王忠金等[32]提出了一种基于磁流变弹性体的软模成形方法,以解决现有橡胶软模成形无法改变橡胶性能的问题。董国疆等[33]提出了一种磁流变脂管件胀压成形工艺方法,以解决内高压成形工艺密封困难的问题。

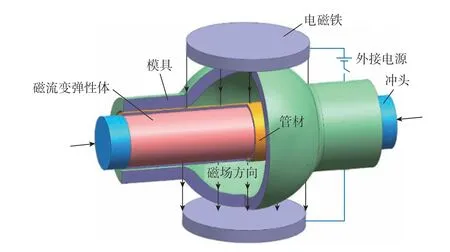

本文提出的磁流变弹性体成形技术,其主要工艺原理为:首先,将带有磁流变弹性体的管材与两推头沿轴向放置于成形模具的型腔内,闭合模具。然后,使得两推头轴向进给压缩磁流变弹性体的两端,使其发生膨胀变形。同时,调节磁场发生装置,使得管材局部胀形区域的磁场强度达到设计值。不断增大两推头的轴向位移并保持设定的磁场强度,直至完成管件的胀形。待成形结束后,打开模具并取出磁流变弹性体,获得胀形后的管件。磁流变弹性体成形工艺原理如图7所示。下文具体介绍磁流变弹性体成形技术在T形管件、二级变径管件等典型空心构件中的应用。

图7 磁流变弹性体管材成形技术的工艺原理Fig.7 Tube forming principle based on MRE forming technology

3 典型管材成形的应用

3.1 T形管件成形

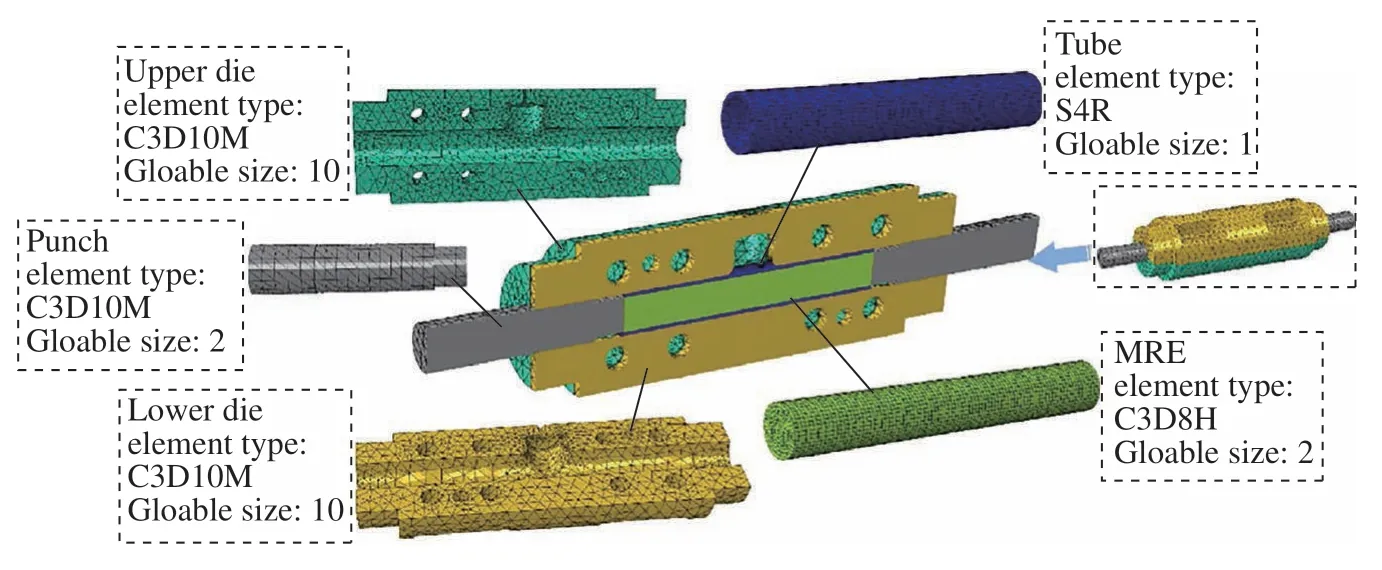

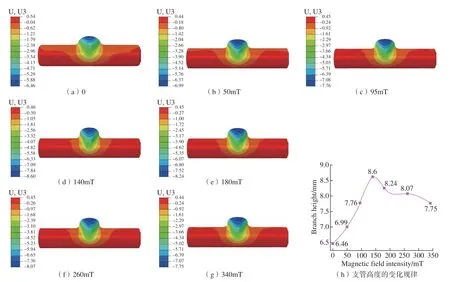

针对T形管件的成形进行了有限元仿真分析。由于磁流变弹性体成形是一个复杂的物理过程,要精确地呈现出整个管材塑性变形过程,需准确定义高温合金管材的力学性能 (试验数据如表2所示[22])及磁流变弹性体的力磁耦合本构关系[34–35]。鉴于磁流变弹性体成形的复杂性,本课题组采用的有限元仿真方法是将磁流变弹性体在有磁场条件下压缩获得的应力应变数据以参数化的形式输入到ABAQUS软件的Mooney rivilin橡胶模型中,以较为精确模拟磁流变弹性体在磁场作用下的压缩变形行为。图8所示为建立的T形管件成形的3D有限元模型,管件的支管直径为Φ15mm,长度为80mm,主管直径为Φ15.5mm,壁厚为1mm[22]。有限元模型中的成形模具和管材的形状尺寸均与实际保持一致,其单元类型设置为刚性实体,各成形元件的单元类型及网格尺寸均已在图8中示出。此外,管材与磁流变弹性体及成形模具的接触类型均设置为面–面接触,且各接触面间的摩擦系数值根据Baudin等[36]的研究进行确定。通过有限元仿真计算,得到了在不同磁场强度下沿支管轴向的位移分布云图和支管高度的变化规律,如图9所示[22]。

图6 不同冲头位移速度下不同磁性粒子浓度的磁流变弹性体压缩应力–应变曲线[30]Fig.6 MRE compression stress–strain curves under different velocity of punch and mass fraction of magnetic particles[30]

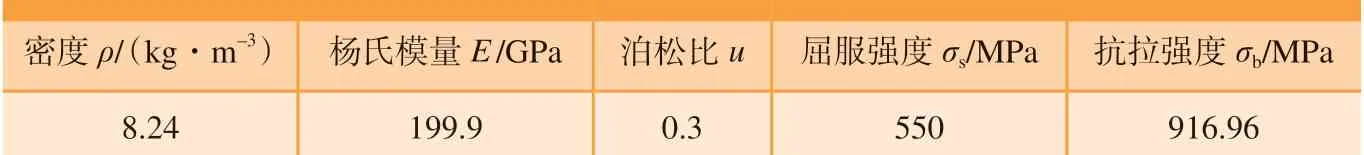

表2 GH4169高温合金管材拉伸力学性能参数[22]Table 2 Mechanical parameters of GH4169 superalloy tube blank[22]

图8 T形管成形有限元模型[22]Fig.8 Finite element model for T-shaped hollow part[22]

图9 不同磁场强度下的轴向位移分布及支管高度变化规律[22]Fig.9 Distribution of axial displacement and variation law of the branch tube’s height under different intensities of magnetic field[22]

对于T形管件成形性的试验研究,选取磁场强度作为优化目标。本课题组自主研制了用于成形T形管件成形的模具,由上模具、下模具、左推头和右推头组成,模具装配完成后由支架安装于管材成形设备的工作台面,如图10所示[22]。为了减小成形模具及管材塑性变形对磁场的影响,模具材料选用316L不锈钢,管坯材料选用磁导率较低的GH4169高温合金。为了保证足够的成形压力,选用管材冷推弯设备提供所需的成形压力,该设备单个侧推缸的公称力最大可达450kN。为了研究磁场强度对支管成形高度的影响规律,试验选用伸长量为6mm的推头,调节磁场发生装置使得磁场强度分别达到50mT、140mT和260mT进行磁流变弹性体成形试验。根据如图11所示[22]成形试验结果,当磁场强度增大至140mT时,管件具有最大的支管高度且未出现破裂缺陷。

图10 管材成形设备及T形管成形模具[22]Fig.10 Tube forming equipment and forming tool of T-shaped tube[22]

图11 不同磁场强度作用下得到的T形管件[22]Fig.11 T-shaped tube under different intensities of magnetic field[22]

3.2 二级变径管件成形

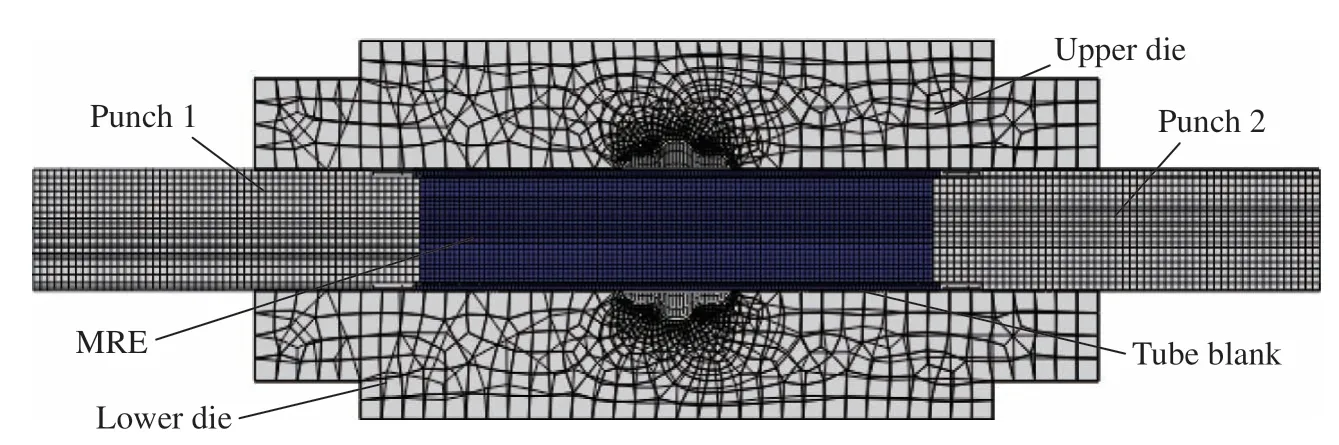

对于二级变径管件成形的有限元仿真分析,基于目标零件的结构及尺寸 (图12[37])建立了3D有限元仿真模型,如图13所示[37]。有限元仿真同样采用ABAQUS软件,磁流变弹性体材料模型的设置方式、网格单元类型及尺寸、接触类型及摩擦系数等参数设置均与T形管件成形的参数设置相同。为了使得管件成形充分,设置推头位移量为9mm,电流强度为6A,仿真得到的管件壁厚减薄率分布如图14所示[37]。可见,最大减薄率为18.20%,与试验测得的最大减薄率19.82%具有较好的一致性。

图12 目标零件结构及尺寸(mm)[37]Fig.12 Structure and size of objective part (mm)[37]

图13 二级变径管件成形3D有限元模型[37]Fig.13 3D finite element model of special shaped part[37]

图14 管件壁厚减薄率有限元仿真与试验结果[37]Fig.14 Simulation and experiment results of thinning ratio[37]

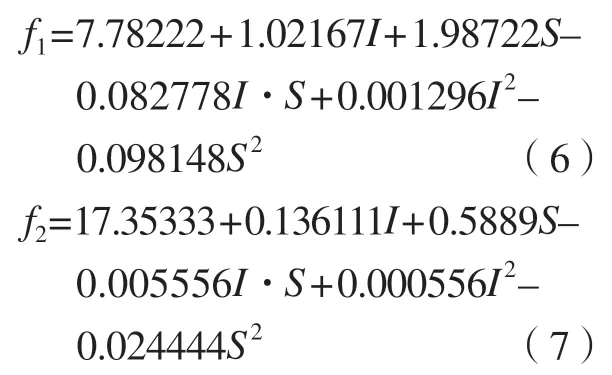

对于二级变径管件成形性的试验研究,本文作者采用中心响应面法(Central domposite designs)[38]基 于Design Expert软件对二级变径管件的成形工艺参数 (推头位移和电流强度)进行了优化。目标零件的壁厚为1mm,最大变径比为1.5,其形状及尺寸如图13所示[37]。管材成形设备选用与T形管件成形相同型号的设备,成形模具如图15所示[37]。通过试验得到了各组响应面规划试验对应的管件壁厚减薄率和平均胀形直径(两个二级直径的平均值)。经过响应面法计算得到了各响应量和成形工艺参数间的函数关系式(式(6)和式(7)),并绘制了响应面(图16[37])。

图15 二级变径管件成形模具[37]Fig.15 Forming tool of special shaped part[37]

图16 响应面和等值线云图[37]Fig.16 Response surface and contour[37]

式中,f1为壁厚减薄率;f2为平均胀形直径;I为电流强度;S为推头轴向位移。

此外,预测得到了用于二级变径管件成形的最优成形工艺参数(推头位移7.6mm,电流强度6A)。采用成形优化工艺参数进行磁流变弹性体压力成形试验,得到的优化零件如图17所示[37]。可以看出,优化后的零件不仅具有良好的贴模性,且各处的壁厚减薄量均较小,最大壁厚减薄率仅为18.85%。

图17 优化后的二级变径管件贴模性及壁厚减薄率[37]Fig.17 Die filling of optimized part and thinning ratio[37]

4 结论与展望

针对复杂截面整体空心构件的成形难题,提出并开发了一种基于磁流变弹性体的新型管材介质压力成形技术。该技术通过借助外加磁场的辅助作用,实现管材内部成形压力的差异化调控,有效促进材料流动,并可以有效解决液压成形过程中管材密封困难的问题。目前,采用该技术已成功开发出T形管、二级变径管和波纹管等多种复杂整体空心构件,并研制出了相关成形模具及设备。此外,开发了磁流变弹性体成形有限元仿真技术,提出了优化工艺参数的试验方法,确定了该工艺条件下管材的塑性变形规律。虽然围绕该项成形技术已取得了一定的突破,但仍存在很多技术难题亟待解决。例如进一步改进羟基铁粉的配比以改善磁流变弹性体受外部磁场作用时的力学性能;对磁场发生装置作进一步改进,使得磁场力分布更为均匀,进一步优化建立磁流变弹性体在磁场作用下更为精确的本构模型参数、进一步提升成形压力的调控精度、构建考虑磁性粒子间作用的磁力耦合有限元模型等。作为一种新型柔性成形工艺,未来该技术可推广应用于整体成形航空航天用大变径比金属空心构件,以解决大变径比构件局部特征成形不充分、易破裂的难题,为航空零件的精密制造提供前瞻性的技术支持。

——抗爆炸减压弹性体