注塑机螺杆转速对塑化能力和表观黏度的影响研究

刘阔,王立强,张邵恒

(沈阳化工大学 机械与动力工程学院,沈阳 110142)

0 引言

注塑机是塑料模塑成型的主要设备,主要由注射系统、合模系统、电气控制系统、润滑系统、液压传动系统、加热及冷却系统、安全监测系统等组成。为提高产品质量、生产效率、降低能耗,人们对其进行深入研究。

对注塑机的研究是多方面的,包括电气控制系统的智能改造[1]、传动系统的伺服改造[2]、加热冷却系统的节能改造[3]、塑化能力的螺杆结构改造[4-6]等。螺杆是注塑机核心部件,其参数决定了注射机的注射量,研究者对其研究较多。螺杆的塑化均匀性越好代表着制品的的重复精度和计量精度越高,表现塑化均匀性的性能参数为表观黏度,其中改造螺杆结构有助于降低熔体的表观黏度,螺杆能力由螺杆结构以及螺杆转速、压力、速度、温度等决定,是衡量螺杆性能的主要参数。王喜顺等[7]对注塑螺杆的熔体输送进行了理论分析。李政等[8]研究了温度和背压对螺杆塑化能力的影响。塑化能力代表着注塑机生产的效率,提高螺杆的塑化能力对于企业的经济效益很有必要,螺杆的塑化能力是指单位时间注塑机螺杆塑化物料的质量,而物料存储的质量由计量室决定,螺杆均化段出口处与计量室相连,可以通过测得螺杆均化段出口处的体积通过率来测定螺杆的塑化能力。

在物料的选择上采用黏度受剪切速率影响较大、温度敏感性低的聚丙烯,以便于检测和观察实验结果。本文将通过Fluent软件对于螺杆均化段的PP熔体进行流场分析,采用实验与理论分析相结合的研究方法,探讨螺杆转速对不同螺槽深度下的温度、表观黏度、速度及塑化能力的影响,分析螺杆均化段出口处的体积通过率,从而优化螺杆转速的注塑机生产工艺参数。

1 理论分析

本文中将用Fluent仿真朗亿的LYH680注塑机的均化段管道流体,设置不同的螺杆的转速,分析均化段管道聚丙烯流体均化段出口处的体积通过率,进而求得不同转速下PP熔体的表观黏度和螺杆的塑化能力。注塑机的相关参数为:螺杆均化段长度为80 mm,均化段料筒温度设定为220 ℃, 均化段熔体压力为1.5 MPa, 螺槽深度为2.2 mm,螺杆螺旋角度为17.66°,螺杆长径比为19.6,螺杆直径为32 mm;实验材料聚丙烯(PP)的熔体密度为770 kg/m3,熔点为170 ℃,熔体导热系数为0.182 W/(m·℃),熔体比热容为2900 J/(kg·℃),熔体黏度为421 Pa·s(453 K)/320 Pa·s(463 K)/250 Pa·s(473 K)。在实际工程,考虑流体的密度的变化不大,由于熔融聚合物在注塑机预塑时剪切速率小于10-3m/s,此时熔体位于非牛顿流变区的第一区域,在此区域可将熔融聚合物看成是牛顿流体,因此在理论和实验测试分析中将PP熔体视为不可压缩层流运动的牛顿流体。

1.1 坐标系建立

物料通过的原来旋转型的通道拉伸为长方体通道,以原点构建的空间三维模型如图1~图3所示。

图1 熔体展开坐标图

图2 y-z截面速度分布图

图3 均化段出口处x-y截面速度分布云图

1.2 流体控制方程的建立

式(2)即为黏性流体的动量平衡方程(N—S方程),螺槽内流体视为等温流动;黏度场和密度场是均匀的;螺槽宽度比螺槽深度大很多,忽略其螺棱侧壁的影响;熔体沿螺槽进行充分展开的流动,忽略其入口和出口的流动影响,但是会考虑其反向背压的作用。通过上述条件将N—S方程简化:

式中:h为均化段螺槽深度,m;θ为螺杆的螺旋升角,(°);L为均化段长度,m;N为螺杆转速,rad/min;D为螺杆直径,m。

1.3 理论塑化能力的计算

通过式(5)可以看出螺杆的塑化能力受螺杆直径、螺槽升角、熔体压力以及螺槽深度等多种工艺参数影响。其中螺杆转速越高,则塑化能力越强;熔体表观黏度升高,则螺杆塑化能力也增强。

2 实验结果及其模拟分析

2.1 模拟分析及结果

1)模拟分析的条件设定。

入口端面:由熔体z方向的流速分布状态函数(如式(4))可知均化段进口处的速度随y值改变而改变,现将N=120、140、160、180 rad/min分别代入求得Vz,通过函数自定义Fluent自带编程语言UDF,确定均化段进口处沿螺槽方向的初始模拟速度,即模拟与实测条件下的初速度;进口处由于熔体压力远低于螺杆头部压力,所以均化段进口处压力为0;依据PP材料及设备的工艺参数,进口处的熔体温度设置为465 K。

左右侧壁:y-z平面(x=0)、(x=3.2×10-2m)作为均化段螺槽壁的两侧设置为无滑移墙壁,熔体温度为螺杆温度,依据PP材料特性及设备的实际状况设为473 K。

上下侧壁:x-z平面(y=0)、(y=2.2×10-3m)作为均化段螺槽的下、上两侧,下侧视为无滑移墙壁,熔体温度为螺杆温度,依据PP材料特性及设备的实际状况设为473 K;均化段螺槽上侧作为熔体与料筒的接触面,熔体流速为最大,熔体温度等于料筒加热器温度,依据PP材料的生产条件设置为493 K。

出口端面:x-y平面(z=0.264 m)作为均化段的出口处,采用压力出口边界,此处压力与z方向相反,此处的压力设置为匹配实验设备,便于分析比较,设定为背压为-1.2 MPa。

2)模拟分析结果。

对x=0.01,均化段出口处速度、温度、黏度随螺槽深度变化的曲线图如图4~图6所示。

从图4中我们可以看出,随着螺杆转速的提高,均化段出口处的速度也随之提高,随着螺槽深度的上升,速度先减小后增大,这是由于螺槽上下表面受到的剪切力大及黏性的作用,符合聚合物流体在平板之间的变化。

图4 螺槽宽度位置x=0.01 处,均化段出口处速度变化曲线

温度在径向方向的变化如图5 所示,PP 熔体在底面与螺杆接触(y=0)、上面与螺杆接触(y=0.0022 m)发生热传导,热量分别从底部、上部传入熔体内部,温度从两侧向内呈降低趋势,形成了凹形温度曲线。随着螺杆转速的提高,速度升高,在流道加热时间减少,形成温度随着转数的提升而降低的现象。

图5 螺槽宽度位置x=0.01 处,螺槽深度温度变化曲线

如图6所示,随着螺槽高度的上升,熔体的表观黏度先上升、后下降,和温度曲线恰好相反,在熔体温度最高的上面表观黏度最低,在熔体温度最低的中间处表观黏度最高,随着螺杆转速的上升,熔体的表观黏度也越来越高,表观黏度均匀性下降。由此可见PP熔体的表观黏度和温度成反比,这说明仿真的准确性。

从图6 中可以看出在Fluent 模拟中黏度不是固定的,因此在我们这里取x=0.01 时的均化段出口处的平均黏度,因为通过数据对比发现此处黏度变化最接近理论计算的黏度。

图6 螺槽宽度位置x=0.01 处,均化段出口处表观黏度变化曲线

2.2 塑化能力的测量与分析

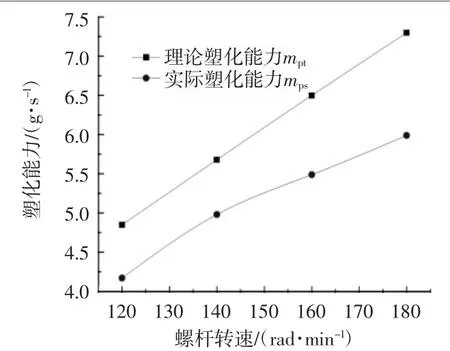

将注塑机预热后,将聚丙烯原料放入漏斗进行塑化,对螺杆转速参数分别设置转速120、140、160、180 r/min,均化段料筒温度设定220 ℃、均化段熔体压力设定1.2 MPa,用秒表记录每一个转速条件下的储料时间t,然后对空进行注射,等喷射物冷却后,收集、测量喷射物质量m,通过mps=1000m/t,求得实际塑化能力mps,与相同条件下理论塑化能力mpt的比较结果如图7所示。

图7表明,螺杆理论塑化能力和螺杆转速近似一次函数关系,随着螺杆转速提升,螺杆塑化能力增强,而实际螺杆塑化能力要低于理论塑化能力,本台注塑机在转速120~180 rad/min之间的实际塑化能力占理论塑化能力的82%~86%,说明本台注塑机螺杆塑化能力在平均水平以上。

图7 螺杆转速对实际与理论塑化能力的影响

2.3 误差分析

螺杆实际塑化能力和理论塑化能力存在差异,无外乎这几点:1)塑化过程中一部分物料形成熔膜,造成物料的泄漏;2)本文在理论塑化能力分析中没有考虑螺棱压力的泄漏,致使一部分物料停留在螺棱上;3)物料除了得到料筒加热器传导的热量,更多的来自于螺杆的剪切热以及物料之间的摩擦,造成一部分物料热分解。

随着螺杆转速提高,实际塑化能力上升趋势减缓,有以下几点:1)随着螺杆转速的提高,螺杆的剪切热越来越多,造成一部分物料的热分解;2)温度升高使物料黏度降低,反向压力增大,阻碍物料前进速度,造成实际塑化能力上升趋势减缓。

3 结论

通过Fluent的仿真分析可以发现,在螺杆转速一定的时候,随着螺槽深度增加,温度和表观黏度均匀性降低,实验证明塑化能力升高,但制品质量精度降低;在螺槽深度一定的情况下,随着螺杆转速升高,塑化能力增强,但温度和表观黏度均匀性降低;提升螺杆的温度,有助于促进表观黏度均匀性,提高制品质量精度;为保证制品质量,提高生产效率,应对螺槽深度、温度及螺杆转速进行优化。