可提升式平台秤秤体的有限元分析与优化设计

庄曙东,唐春明,邓骏荣,吕志朋,周建云

(1.河海大学 机电工程学院,江苏 常州 213022;2.南京航空航天大学 江苏省精密仪器重点实验室,江苏 南京 210009)

可提升式平台秤属于电子平台秤的范畴,目前市场上电子平台秤借鉴电子汽车衡的结构,从箱式-钢板组合式和箱式-型钢组合式向箱式-U型截面梁组合式发展,不过还在探索当中。多目标优化是数学规划的重要分支,广泛运用在求解各类问题中[1-4]。目前国内学者建立汽车衡秤体结构的优化模型,并对其进行多目标优化以降低秤体重量和提高材料利用率[5-7]。国内外对平台秤秤体结构研究甚少,本文以某可提升式平台秤现有方钢结构秤体为研究对象,旨在通过结构改进和优化设计减轻秤体的重量。通过有限元仿真分析秤体的刚度,并采用理论计算验证了仿真结果的准确性。针对现有方钢结构秤体存在重量大、局部刚度差、焊接难度大等问题,结合有限元分析结果,对秤体结构进行改进,并进行多目标优化,减轻了秤体结构的重量,改善了应力分布情况,降低了焊接工作量。

1 可提升式平台秤介绍

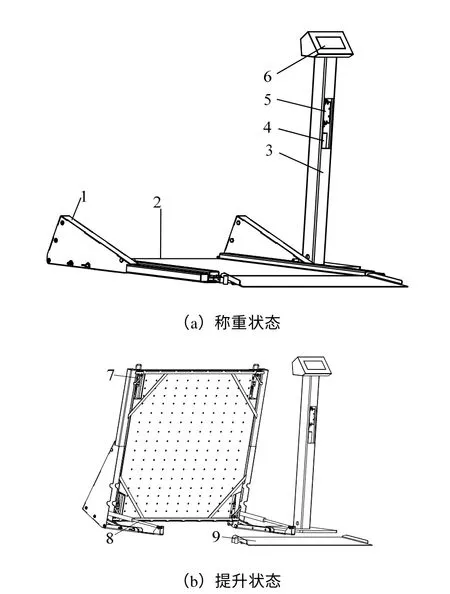

可提升式平台秤用于食品、制药、精密化工等对环境要求严苛的行业。如图1所示,可提升式平台秤主要由框架、秤体、传感器、接线盒、显示仪表等组成。秤体是可提升式平台秤的承载器,四个压力传感器安装在秤体的四个角上,接线盒和显示仪表固定秤体旁边的立柱上。称重时,用户通过引坡将重物推上秤体面。同时可提升式平台秤因为要实现定期清洗底面的功能,所以在框架内安装了提升装置,用户可借助其来提升秤体完成清洗。

图1 可提升式平台秤结构图

秤体重量约占整秤的75%,由多个零件经氩弧焊焊接而成,表面需经过拉丝和电抛光处理使其表面质量达到卫生设计要求。作为可提升式平台秤的主要组成部分,秤体的强度刚度对今后的使用至关重要。秤体结构如图2所示。

图2 秤体底面

2 秤体有限元分析

2.1 有限元模型的建立

为提高有限元分析计算速度,将结构简化,舍去焊接孔、走线孔等小孔结构,焊缝理想化,化圆角为直角。利用Creo建立秤体简化模型,将三维模型导入Workbench软件。

根据卫生设计要求,秤体所选材料必须满足无毒性、耐腐蚀、易清洁等要求,秤体整体结构均选用304不锈钢,设定材料参数为:密度7930 kg/m3,泊松比0.3,弹性模量194 GPa,屈服强度205 MPa,抗拉强度520 MPa。

2.2 施加载荷和约束

该产品最大称重2 t,台面面积为1500 mm×1500 mm。根据平台秤校核标准,施加载荷面积为台面面积的一半,约1060 mm×1060 mm,施加载荷为最大称量载荷19600 N。考虑重物放置三种工况,如图3所示:放置在台面正中央位置1,放置在台面的右边位置2,放置在台面的正下方位置3。

图3 载荷与约束图

施加正确的约束和接触关系是分析秤体强度的关键步骤[8]。设定足够的约束避免秤体发生刚体运动,且不得有多余的约束,保证有限元分析结果的准确性。在可提升式平台秤中,四个拐角处的传感器与安装板之间通过两个螺栓连接,安装板起到固定支撑的作用,对秤体进行有限元分析时通常不把传感器考虑在内,对传感器的约束全部转移到四个安装板上,在四块安装板底面施加Fixed Support约束。各零件通过焊接方式形成秤体结构,接触均为默认的Bonded约束。

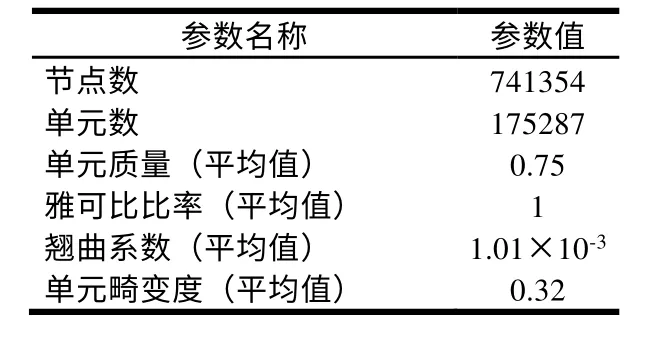

2.3 网格划分与评估指标

网格划分有多种方法,不同的划分方法形成的网格单元不同。在三维实体网格划分中,六面体单元由于划分网格单元数量少、求解精度高等优点在有限元分析领域备受关注[9]。网格质量直接影响有限元分析计算结果的效率和精度[10],网格划分完成后应该评估网格的质量。在Workbench中有多种判断网格好坏的方法,本文主要从单元质量(Element Quality)、雅可比比率(Jacobian Ratio)、翘曲系数(Warping Factor)、单元畸变度(Skewness)四个方面进行网格质量的评估。根据网格划分遵循的原则和网格质量判定指标,使用自动划分和六面体主导的方法,并用Sizing控制局部大小对网格进行优化,最终的网格参数如表1所示,综合评价可知该网格质量良好。

表1 网格参数

2.4 有限元分析结果

运用上述方法施加载荷和约束,划分网格,分别对三种工况下秤体结构作有限元分析得到如图4、图5所示的秤体变形位移、应力云图。

图4 优化前变形位移云图

工况1时,最大变形位移为1.0124 mm,最大von Mises应力为140.28 MPa;工况2时,最大变形位移为0.93193 mm,最大von Mises应力为161.69 MPa;工况3时,最大变形为1.1329 mm,最大von Mises应力为178.62 MPa。参考文献[11]中衡器承载器相对变形技术要求,取纵向方向1/700作为刚度校核指标,约为2.14mm,三种工况均满足要求,且最大应力都小于材料的许用应力。

3 秤体结构理论分析与结构改进

秤体在使用时为四点支承,属于静不定支承方式,一般将其简化为简支梁进行计算,如图6所示。

图6 秤体称重简化力学模型与弯矩图

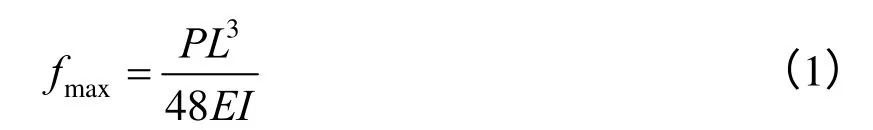

称重时,重物对秤体的作用简化为一个集中力P,由简支梁最大挠度计算公式可得[12]:

式中:fmax为最大挠度值,mm;P为最大载荷,N;L为两支点间距,mm;E为材料的弹性模量,MPa;I为截面惯性矩,mm4;EI为抗弯刚度,N·mm2。

使用AutoCAD计算出秤体的截面特性,得方钢结构的组合截面惯性矩为5.15×106mm4,计算得fmax= 0.9989mm 。

工况1下有限元模型分析得到的最大变形位移为1.0124 mm,对比有限元仿真值与理论计算值,误差为1.3%,说明有限元分析中对模型的处理及计算结果是有效的。

已有方钢结构的秤体存在重量大、焊接工艺复杂等缺点,现将秤体内部方钢支撑部分设计成槽钢结构,并在两边增加加强筋,减少底板上的焊接孔,得到槽钢结构布置方式如图7所示。

图7 槽钢结构秤体截面图

由式(1)可以看出,当最大载荷P和两支点间距L确定后,若减小最大挠度fmax,需增大抗弯刚度EI值,即增加抗弯刚度。秤体的最大变形量与其组合截面的惯性矩有关,提高组合截面的惯性矩,可以减小秤体的最大变形量。要想达到轻量化和提高秤体承载力的目标,就必须增大截面惯性矩。对于槽钢结构,槽钢宽度、厚度、间距等都将影响组合截面的惯性矩,进而影响变形量。

4 秤体结构的优化设计

4.1 多目标优化

利用Design Exploration模块,对槽钢结构秤体进行轻量化设计。基于初定的槽钢结构秤体进行多目标优化,以寻求最佳尺寸和布置方式。多目标优化包括优化目标、设计变量、约束条件、三大要素,先进行有限元分析,其次将模型参数化,最后构建响应面优化求解。

4.1.1 优化目标的确定

对于可提升式平台秤的秤体,其质量越轻,支撑的提升机构的强度要求就越低,用户操作就越省力,因此将降低秤体质量作为优化目标。

4.1.2 设计变量的确定

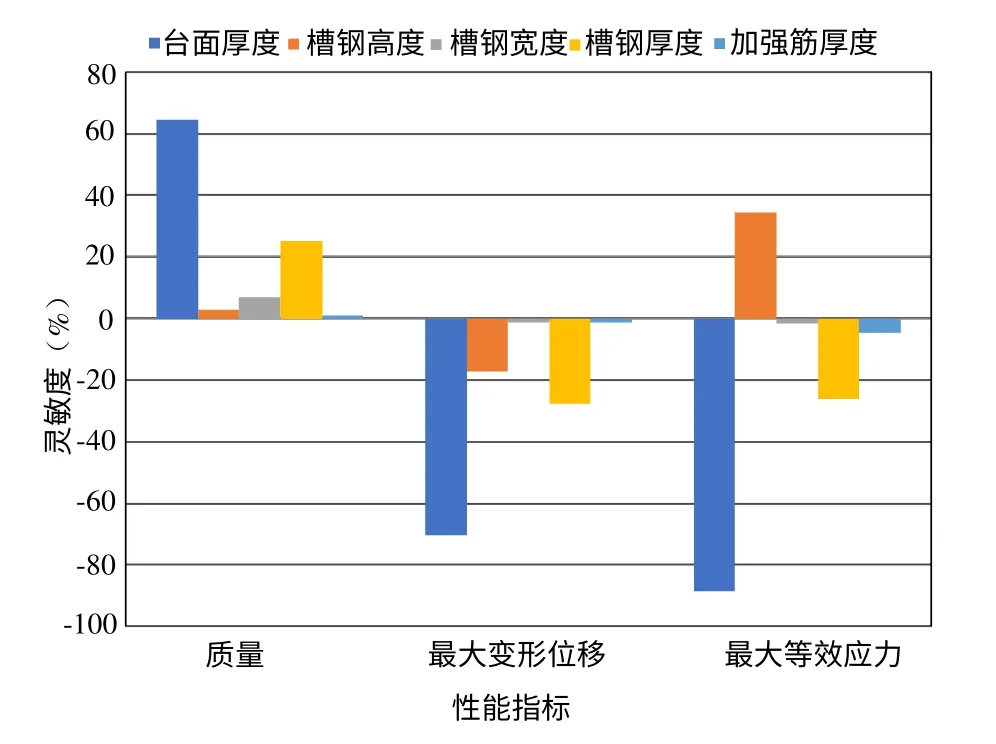

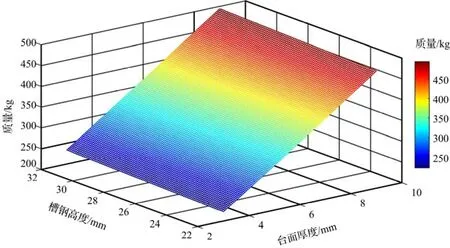

对于槽钢秤体,它的主要承载部件是上下面板、六根槽钢、两根加强筋、四块支撑块。基于图7,确定9个设计变量。参数敏感性分析可以剔除对响应目标影响较小的参数,以较小响应面构建的计算量,是确定优化过程中设计变量的有效方法[13]。分析各尺寸参数的灵敏度,判断其对结构性能的影响,从而将对性能影响较大的尺寸参数作为优化设计变量[14]。基于G-Optimality的中心复合设计(CCD)生成并更新试验点,查看9个参数对秤体性能的影响,选取灵敏度较大的尺寸参数,即台面厚度T1、槽钢高度H、槽钢宽度W、槽钢厚度T2、加强筋厚度T3,其灵敏度分析结果如图8所示。部分设计变量与优化的目标变量之间的关系如图9所示。

图8 灵敏度分析结果

图9 设计变量与目标变量的关系

根据参数灵敏度分析,选取对秤体质量、最大变形位移和最大等效应力影响较大的尺寸参数为优化设计变量。

4.1.3 约束条件的确定

根据平台秤的设计要求和设计标准,槽钢结构秤体优化参数如表2所示。

表2 槽钢结构秤体优化参数(单位:mm)

为达到长期稳定称量的目的,秤体必须具备足够的强度和刚度,因此选取秤体最大变形位移值fmax(许用值[f]=2.14 mm)和最大等效应力σmax(许用值[σ]=205 MPa)为状态变量。可将上述各量学成数学模型的形式,如下:

4.1.4 优化结果

构建遗传聚合响应面近似模型,利用多目标遗传算法(MOGA)对秤体结构进行多目标优化后得到5组候选值,选择最优解。由于软件计算的最优解非常精确,在实际生产加工中无法实现,需要对结果进行修正。圆整后取台面和底板厚度4 mm,槽钢和底板高度29 mm,槽钢宽度120 mm,槽钢厚度7 mm,加强筋厚度2 mm,重新建立三维模型。

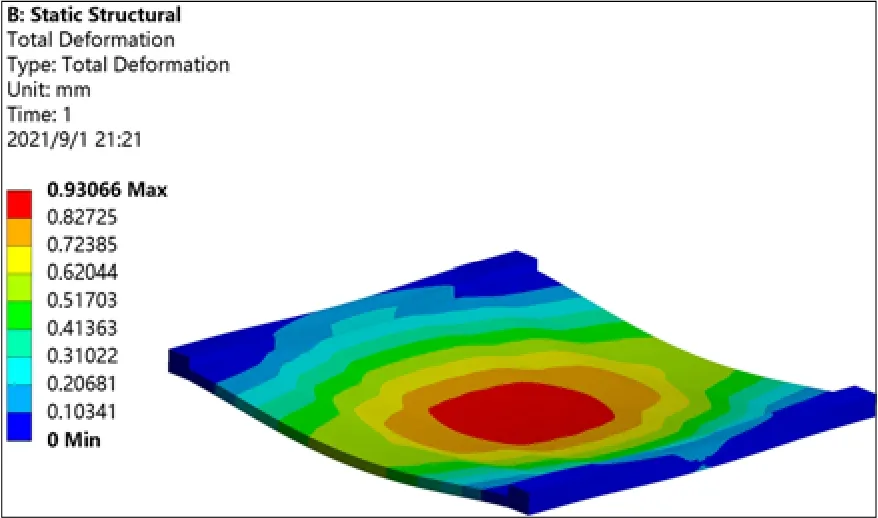

4.2 优化后秤体有限元分析

经过以上优化步骤,对重新建立的实体模型进行有限元分析,分析结果如图10、图11所示。优化结果如图12,秤体质量由原来313.55 kg减小到289.27 kg,减小约7.7%。秤体最大变形位移为0.93066 mm,最大等效应力为118.87 mm,与优化前相比,其力学性能得到了一定程度的提高。

图10 优化后变形位移云图

图11 优化后应力云图

图12 秤体优化前后结果比较

5 结论

本文对可提升式平台秤的秤体进行有限元分析及优化设计,得到如下结论:

(1)通过对秤体静力学分析,应力集中区域主要是支撑板与台面接触处,其余部位应力冗余较多,且最大变形位移量也有很大的裕度。

(2)建立秤体力学简化模型进行理论计算,理论值与有限元仿真值的误差仅为1.3%,证明有限元仿真流程的正确性。

(3)针对方钢结构秤体存在重量大、焊接复杂、局部刚度差等问题,基于理论计算设计新的槽钢结构秤体,并对槽钢结构秤体进行多目标优化。对比优化前后结果,秤体质量明显减小了7.7%,最大变形位移从1.0124 mm减小为0.93066 mm,最大等效应力从140.28 MPa降低到118.87 MPa。通过优化设计可提升式平台秤的秤体达到了轻量化和降低焊接复杂性的目标,同时其力学性能也有所提高。