基于Plant Simulation的白酒包装生产线设计

马靖,黄士轩,胡晓兵*,

(1.四川省宜宾普什集团有限公司技术中心,四川 宜宾 644007;2.四川大学 机械工程学院,四川 成都 610065;3.宜宾四川大学产业技术研究院,四川 宜宾 644005)

生产物流指的是生产过程中的物料流动[1],当原材料或外部加工件等投入生产之后,通过下料、发料、输送等方式到达各个加工工位或缓存区,作为在制品,从一个生产单元流向下一个生产单元,再根据规定的生产工艺来进行加工存储,上述过程可以看成是一个不间断的生产物料的流转过程[2]。

虚拟仿真是采用计算机技术,通过对一个真实系统进行模拟,构建虚拟实验场景、实验内容和操作对象,辅助设计和优化,对资源进行合理配置,从而提高整个物流系统的运行效率[3],大大缩减了资金成本。随着仿真软件的不断发展,学者们对流水线优化的仿真研究也不断深入。Mendes等[4]在建模仿真照相机装配生产线的基础上优化了物流线路的配置。李广振等[5]对处于规划阶段的某自动化装配线进行产能、机器利用率分析与优化,并设计了不同场景分别进行仿真评估与比较。杨旻等[6]通过Flexsim软件对全自动柑橘包装生产线进行仿真分析与平衡优化,实现了柑橘的分级、整料、装袋、装箱等工序,降低了工作强度,提高了生产效率,实现了包装过程的自动化。罗文科等[7]针对全自动道钉整理装箱生产线建立了基于Flexsim的仿真模型,通过生产线平衡分析和平衡操作有效提高了生产效率,降低了生产成本。方赫等[8]利用Plant Simulation软件对冲压车间进行仿真优化,为车间管理问题提出可行解决办法。肖海宁等[9-10]针对新能源汽车底盘装配线以及内饰生产线行仿真分析,提出了一种基于Plant Simulation的产线运行参数优化方法。李慧[11]根据叶片机械加工工艺特点和生产线运行流程建立生产线仿真模型,从产能、设备利用率、缓存区设置等多方面进行了仿真分析与优化。徐责等[12]利用Plant Simulation软件对某企业涂装线进行仿真分析,通过优化传送带容量配置,降低了生产线工位的阻塞率,提高了企业产能。

本文针对白酒包装生产线进行分析,结合现有的生产工艺,通过建立Plant Simulation仿真模型,全面模拟了生产实施过程,对产线提出了优化设计方案,并对优化模型进行仿真验证。

1 问题描述

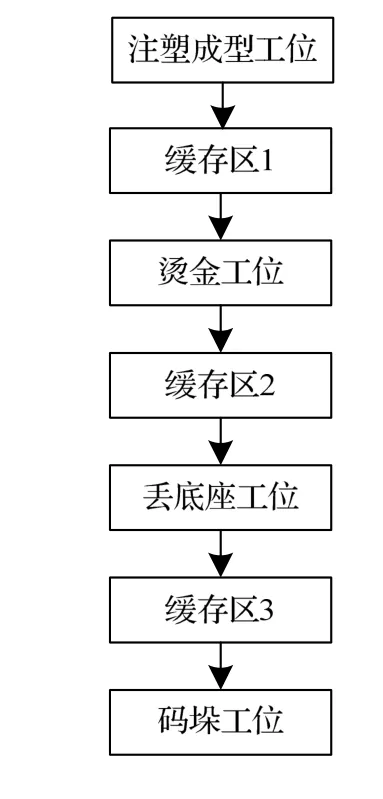

根据企业调研结果,本文研究的白酒包装生产工艺主要包括9道工序,其工艺流程如图1所示。

图1 白酒包装生产工艺流程

聚对苯二甲酸乙二醇酯(Polyethylene Terephthalate,PET)原料[13]经过混料器(加回收料)进入干燥机(除去水分)进入分料器(24根料管到对应的注塑机),注塑机将PET原料进行塑化成形出PET透明盒体,PET透明盒体通过传输带进入烫金机进行烫金和热转印,烫完金的盒体进入丢底座机(机器人加底座),盒体进入传输线,人工往盒体上套袋,套完袋的产品进入码垛机进行码垛。码完垛的托盘经过自动导引运输车(Automated Guided Vehicle,AGV)转运到立库,经过扫码入库[14]。

白酒包装的生产过程既存在连续工序加工,又存在离散工序加工。连续工序主要指注塑成型工序,在原料充足时,注塑机连续加工;而离散工序包括注塑成型之后的烫金、丢底座与码垛工序。在连续工序与离散工序之间设置缓存区具有必要性,缓存区的存在可以避免加工产品因下道工序生产能力不足而滞留在注塑成型工位,有效维护了注塑成型加工的连续性,从而保证了产品加工质量的稳定性。

因此,白酒包装生产线采用典型的单品种多并行工位串行作业形式,其产线构型如图2所示。生产线由若干个串行工位构成,每个工位由1台或多台加工设备并联而成,同一工位各加工设备性能相同且执行同一道工序,各工位机器信息如表1所示。在两两连续工位之间设置缓存区。

表1 各工位加工设备生产节拍

图2 白酒包装生产线构型

在产线设计阶段,需要确定各工位配置的机器数量以及各缓存区容量配置使得产线生产效率最高。产线优化问题集中于求解使得产线平衡率高的机器配置问题,然而缓存区配置问题同样对制造企业具有重要价值。缓存区容量越大则设备故障对系统整体性能的影响就越小,然而相应地会导致成本上升;反之其容量越小,成本也越低,然而生产系统却不能充分发挥其生产能力,当系统出现局部故障时很容易影响到整个系统的生产性能。

为避免生产节拍无序扩张并结合企业现实需求,限制产线末端工位(码垛工位)配置机器数量为1。

2 仿真建模与分析

2.1 模型假设

为了能准确表达研究目的,对相关模型要素做出假设和简化:①加工设备只有正常工作和故障维修两类状态,设备发生故障后,经维修即可恢复正常工作;②加工设备仅会发生操作型故障,即只在操作过程中发生故障,与仿真时间无关;③确保注塑成型工位不出现空闲,即有足够多的原材料输入,不会出现因原材料不足而停工的情况;④确保码垛工位不出现堵塞,有足够大的库存接收加工完成的产品;⑤各设备的非加工时间均包括在其生产节拍内;⑥缓存区以及物料传输系统均不会发生故障。

2.2 仿真建模

在真实的生产环境中,流水线中的加工设备均会出现故障。当加工设备出现故障时,其上的任何当前处理操作都被中断,而且任何即将到来的生产订单只能在故障排除后才能继续加工。故障的发生具有随机性,Plant Simulation常以可利用率和故障平均修复时间(Mean Time To Repair,MTTR)两个指标来刻画真实的生产过程,如图4所示。可利用率是一个介于0%和100%之间的值,表示加工设备处于可操作状态的时间比例。可用性由平均故障间隔时间(Mean Time Between Failures,MTBF)和MTTR计算得到。MTBF是加工设备可靠性的重要衡量标准,表示加工设备随机故障之间经过的平均时间。一般而言,MTBF符合负指数分布,MTTR符合Erlang分布。根据实地调研与数据分析,本文设置白酒包装生产线中的各设备故障指标如表2所示。

表2 加工设备故障指标

根据以上产线相关信息,建立的初始仿真模型如图3所示。加工设备的命名采用“M+工位编号+机器编号”的方式,缓存区的命名采用“BF+缓存区编号”的方式,如M130表示1号工位(注塑成型工位)的第30号机器。仿真模型采用柔性建模方式,各工位的机器数量由全局变量控制。

图3 初始白酒包装生产线模型

2.3 仿真优化设计

针对提出的机器配置与缓存区配置优化问题,本文采用试验设计(Design of Experiment,DOE)方法进行研究。DOE是一种常见的设计实验和分析实验数据的数理统计方法,通过对实验进行合理设计安排,使得试验规模较小、试验时间较短、并以较小的试验成本获得理想的试验结果,得出科学合理的结论。

为了减小试验规模,将DOE试验设计分为两步:首先进行两级试验设计,定性研究影响指标的主要影响因子及其交互作用;之后筛选出主要影响因子进行多级试验设计,定量研究主要影响因子的配置方案对指标的影响。针对机器配置问题,注塑成型工位机器数量N1、烫金工位机器数量N2和丢底座工位机器数量N3为影响因子,码垛工位机器数量为常值1;针对缓存区配置问题,缓存区BF1容量C1、缓存区BF2容量C2以及缓存区BF3容量C3为影响因子。因此,针对本文研究问题一共有6个影响因子。

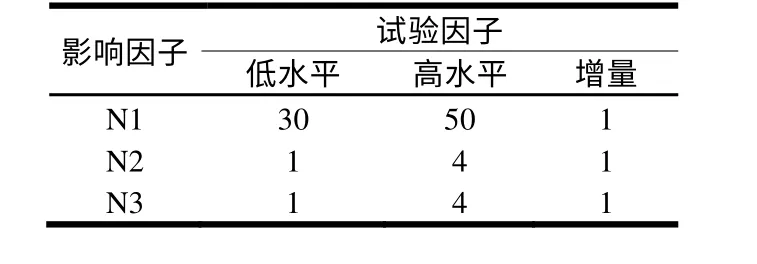

以N1、N2、N3、C1、C2和C3作为输入值,以仿真时间内产线总产量Output作为输出值,利用ExperimentManager模块进行两级DOE试验设计,各因子高低水平设置如表3所示,共进行64次试验,设置每个实验的观察数为5,置信度为 95%。设置运行时间为200 h,预热时间2 h,仿真得到的各因子的主效应如表4所示,各影响因子之间的交互效应如表5所示。

表3 产线配置两级试验因子设计

表4 各因子对产量的主效应

表5 各因子之间的交互效应

分析试验结果可以看出:产线产能与各工位设备数量和工位间缓存空间均密切相关。缓存空间对产线生产效率的改进效果十分有限,而各工位设备数量对产线生产效率的影响极其显著,其主要原因在于缓存空间并不能提高设备的生产效率[15]。

因子N1、N2以及N3的主效应远大于因子C1、C2和C3的主效应,且C1、C2和C3与其他因子之间的交互效应也相对较小,因此认为N1、N2和N3为影响生产效率的三个主要影响因子,C1、C2和C3的影响可以忽略。重新建立的仿真模型如图4所示,仅在“注塑成型-烫金”间设置缓存区BF1。

图4 忽略次要影响因素后的白酒包装生产线模型

本文研究的产线设计问题首先确定各工位机器配置,之后再为缓存区BF1选择合理的容量配置,即先进行N1、N2和N3的三因子多级试验设计,再进行C1的单因子多级试验设计。

以N1、N2和N3作为输入值,以仿真时间内产线总产量Output作为输出值,进行三因子多级DOE试验设计,试验目的为确定各工位的最小机器配置使得产线生产效率最高。各因子设计如表6所示,共进行336次试验,设置每个实验的观察数为5,置信度为95%。为避免缓存区BF1容量影响试验结果,将BF1容量设置为100 000。设置运行时间为200 h,预热时间2 h,得到的仿真结果如图5所示。在得到的试验结果中,产量最大值为1951.4板,达到此最大值时的最小机器分配为 [N1, N2, N3]=[41, 4, 4]。

表6 产线配置多级试验因子设计

图5 机器分配多级试验结果图

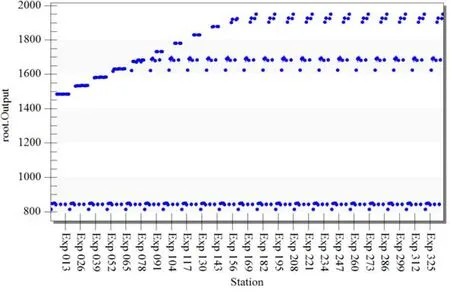

随后,以C1作为输入值,设置 [N1, N2, N3]=[41, 4, 4],以仿真时间内产线总产量Output作为输出值,进行单因子多级DOE试验设计,试验目的为求解使得产线生产效率处于最大值的缓存区容量最小值。设置C1的低水平为100,高水平为2000,增量为100,共进行20次试验,设置每个实验的观察数为5,置信度为95%。设置运行时间为200 h,预热时间2 h,得到的仿真结果如图6所示。

从图6可以看出:从试验5之后,产量始终保持为1951.4板,即在缓存区BF1容量超过500之后,容量的增加不能使产量增加。因此,缓存区BF1的最小容量设置为500。

图6 缓存区BF1容量配置多级试验结果图

2.4 产线性能评估

优化设计后的产线配置方案如下:注塑成型工位配置注塑机41台,烫金工位配置烫金机4台,丢底座工位配置丢底座机4台,码垛工位配置码垛机1台,在“注塑成型-烫金”间配置容量为500的缓存区,“烫金-丢底座”与“丢底座-码垛”间物料并线合流运输,产线构型如图7所示。

图7 优化后的产线构型

设置运行时间为30 d,预热时间为2 d,产线总产量为7056板,每小时吞吐量为9.8板,平均每板的加工时间为367 s。考虑码垛机的生产节拍为360 s,产线的生产节拍为码垛机单机作业的98.09%,基本上等于码垛机的可利用率,产线性能已达最优。

值得注意的是,以传统的计算产线平衡率的方法[16]配置各工位机器数量,对于设备可能发生故障的产线优化问题不再适用。根据传统的计算方法,白酒包装生产线的各工位机器数量的最优配置为[N1, N2, N3]=[40, 2, 2],计算得到的产线平衡率高达96.7%,但是根据仿真

实验结果,传统的设计方法得到的产线配置方案只能达到8.158板的每小时吞吐量。因此认为,本文采用的设计方法具有较强优势,能够带来生产效率约20%的提升。

图8 各工位机器的资源统计信息

3 结论

以规划设计阶段的某白酒包装生产线为例,研究了离散事件仿真平台Plant Simuation在包装印刷生产线规划设计中的应用。根据白酒包装加工工艺特点与生产工艺流程建立生产线仿真模型,以产能最大作为优化指标,利用DOE方法针对生产线各工位的最小机器分配数量和缓存配置进行联合优化。研究结果表明,优化设计后的产线能够有效的满足生产需求,产线生产节拍已达理论最优值,该设计方法对提高生产线设计质量和设计效率有重要意义。