钢渣—硅灰—水泥三元复合胶凝材料性能实验研究

洪刚华,李雪莲

(1.北京市建筑工程研究院有限责任公司,北京 100039;2.北京市建设工程质量第一检测所有限责任公司,北京 100039;3.北京东方雨虹防水技术股份有限公司,北京 100123)

0 引言

钢渣是钢铁企业在冶炼时排放的废渣,我国钢铁产量逐年增高,因此每年的钢渣产量也十分巨大。据统计资料显示,我国目前的钢渣利用率仅在 20 % 左右,远不及欧美发达国家的平均水平[1-4]。因此,如何充分加大钢渣的利用率是目前国内材料人员重点研究的新课题。硅灰是一种具有高火山灰活性的微细粉体,在水泥基材料中既能够消耗大量的 Ca(OH)2晶体,改善过渡区,又能够起到良好的微集料填充效果。因而,在钢渣中掺加入少量的硅灰是提高钢渣性能的一种途径。

本文将磨细钢渣与硅灰复合,并以 50 % 的比例等量替代水泥制成钢渣—硅灰—水泥三元复合胶凝材料。通过改变钢渣与硅灰的复合比例,测试复合胶凝材料的凝结时间、安定性和胶砂强度,并且对复合胶凝材料浆体 28 d 的水化产物进行扫描电镜分析。探究钢渣和硅灰二者掺入的比例对复合胶凝材料的影响规律。

1 实验

1.1 实验原材料

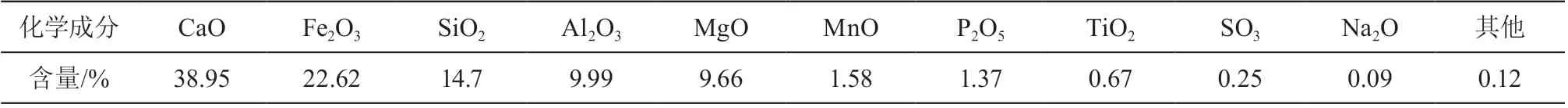

水泥:山东曲阜中联水泥厂生产的 P·I 42.5 级基准水泥。钢渣:首钢集团有限公司产转炉钢渣,化学成分如表1 所示。硅灰:鞍山鑫升科技有限公司产硅灰,比表面积 15 000~25 000 m2/kg,SiO2含量>92 %,主要化学成分如表2 所示。

表1 转炉钢渣化学成分

表2 硅灰化学成分

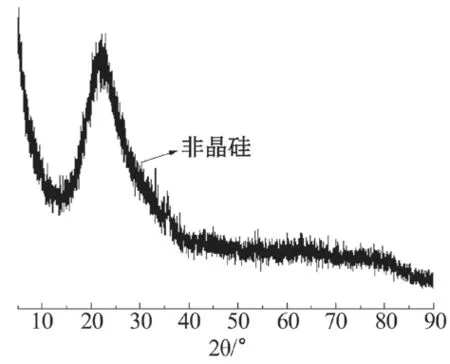

硅灰和钢渣 XRD 图谱如图1、图2 所示。

图1 硅灰 XRD 图谱

图2 钢渣 XRD 图谱

砂:北京岩涛建材经销中心市售河砂,细度模数2.8,Ⅱ 区中砂。

1.2 试验方案

1)选取 2.36~4.75 mm 的钢渣,洗净、烘干后将其放入φ500×500 的球磨机中,设定粉磨时间为 3.5 h,磨细制成钢渣微粉,钢渣微粉比表面积为 343 m2/kg。

2)将钢渣微粉和硅灰以 30:20、35:15、40:10、45:5 以及 50:0 的比例混合均匀,并以 50 % 的复合比例等量取代水泥从而制成钢渣—硅灰—水泥三元复合胶凝材料。测试复合胶凝材料的凝结时间、安定性和胶砂强度。

3)对复合胶凝材料浆体 28 d 的水化产物进行扫描电子显微镜分析。

1.3 实验方法

三元复合胶凝材料的凝结时间、安定性参照 GB/T 1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试,抗折与抗压强度依据 GB/T 17671-1999《水泥胶砂强度检验方法(ISO法)》进行测试。采用日立 S-4800 型扫描电子显微镜对试样进行微观结构分析。

2 实验数据分析

2.1 复合胶凝材料凝结时间测试

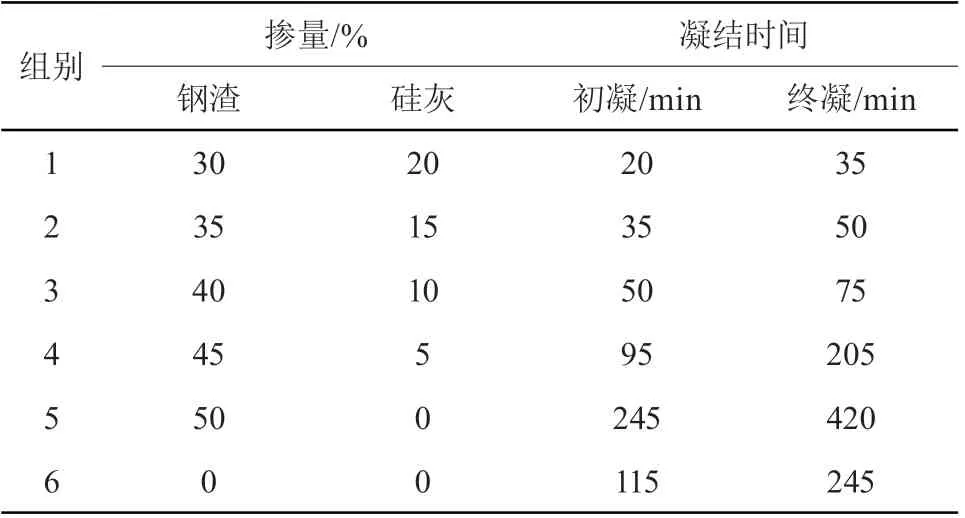

复合胶凝材料凝结时间如表3 所示。

表3 复合胶凝材料凝结时间

通过表3 数据可以看出,不掺硅灰只掺钢渣微粉时,钢渣—水泥二元胶凝体系凝结时间延长。与纯水泥相比,钢渣—水泥二元复合胶凝材料初凝时间延长了130 min,终凝时间延长了 175 min,这是由于钢渣中铝酸盐矿物较少,硅酸盐矿物较低,水化速率较慢,导致水泥早期水化产物少所致。当加入硅灰成为钢渣—硅灰—水泥三元胶凝体系后,复合胶凝材料凝结时间逐渐缩短。当硅灰掺入比例为 5 % 时,复合胶凝材料初凝时间为 95 min,终凝时间为 205 min,与纯水泥相比,初凝与终凝时间分别缩短了 20 min 和 40 min。当硅灰比例增至 20 % 时,三元复合胶凝材料的初凝时间仅为 20 min,终凝时间仅为 35 min,分别缩短了 1.5 h 和 2.5 h,这说明加入硅灰可以缩短复合胶凝材料的凝结时间。产生这种现象的原因主要是因为与水泥相比硅灰颗粒更小、比表面积更大,因此硅灰在胶凝体系中更容易团聚,在水泥水化时可以作为水泥水化所需要的晶核,从而加速了水泥的水化,缩短了复合胶凝材料的凝结时间。但对照 GB 175-2007《通用硅酸盐水泥》,当硅灰掺入量≥15 % 时,三元复合胶凝材料凝结时间不满足标准要求。

2.2 复合胶凝材料体积安定性测试

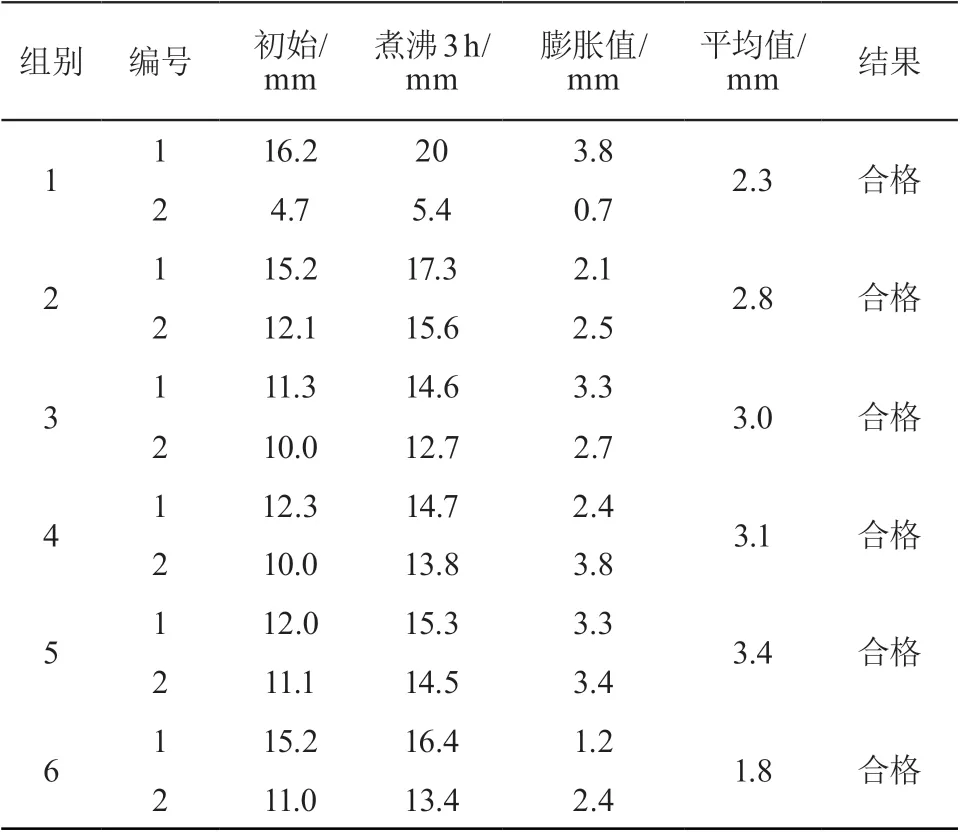

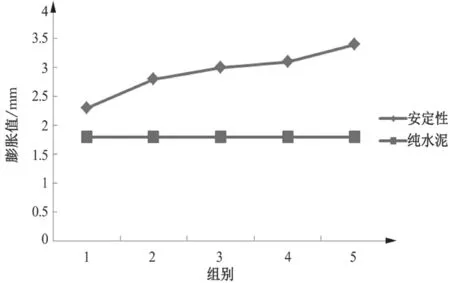

复合胶凝材料体积安定性如表4、图3 所示。

表4 复合胶凝材料安定性

由图3 可以看出,随着硅灰掺量的减少,钢渣掺量的增多,雷氏夹膨胀值越来越大,雷氏夹针尖两端的最大数值为 3.4 mm。分析原因,钢渣中 f-CaO 浓度较高,所以钢渣的掺入会对水泥浆体造成膨胀,而且随着钢渣掺量的增加,雷氏夹两针尖的距离会越来越大,复合胶凝材料的安定性越来越不好。掺入硅灰后,硅灰能与 Ca(OH)2反应生成 C-S-H 凝胶,消耗 Ca(OH)2,降低体系中由 Ca(OH)2引起的膨胀。此外,硅灰的细度很细,加入到胶凝材料中能填充水泥颗粒之间、水泥颗粒与钢渣微粉之间的空隙,使复合胶凝材料结构更密实,能够在一定程度上降低因掺入钢渣而导致复合胶凝材料安定性不良。

图3 复合胶凝材料安定性直观图

2.3 复合胶凝材料胶砂强度测试

复合胶凝材料胶砂强度如表5 所示。

表5 复合胶凝材料胶砂强度

根据表5 数据绘制出复合胶凝材料胶砂强度折线图,如图4 、图5 所示。

从图4 和图5 中可以看出,基准水泥(组别 6)、钢渣-水泥二元复合胶凝材料(组别 5)及钢渣—硅灰—水泥三元复合胶凝材料(组别 1~4)3 种胶凝体系的抗折与抗压强度均随龄期的增长而逐渐增大。在 3 种胶凝体系中,基准水泥各龄期胶砂强度最高,钢渣—水泥二元复合胶凝材料各龄期胶砂强度最低。在钢渣—硅灰—水泥三元复合胶凝体系中,胶砂强度呈现出阶段性变化。当硅灰掺量在 5 %~15 % 变化时,三元复合胶凝材料的早期(1 d 和 3 d)胶砂强度几乎呈现出先增后降的趋势,并在 10 % 时出现峰值,而后期胶砂强度呈现出逐渐增大的趋势。在整个三元胶凝材料系统中,硅灰掺量为 20 % 时,各龄期胶砂强度最低。

图4 复合胶凝材料各龄期抗折强度

图5 复合胶凝材料各龄期抗压强度

具体原因分析如下。

1)钢渣矿物组成主要是过烧的 C3S、C2S,在没有激发剂的前提下,早期基本没有水化反应,无法对胶凝体系的活性做出贡献,只是起到填充作用。即使是在水化后期,钢渣中少量的 P2O5也会和体系中的 CaO、SiO2反应生成活性较差纳盖斯米特石(7 CaO·P2O5·SiO2),阻碍体系中硅酸三钙的生成。同时,磷的存在也会使硅酸三钙分解,降低了整个体系强度。

2)作为优质掺合料,适量的硅灰在复合胶凝体系中可以发挥火山灰活性作用,又因其颗粒细度很小,硅灰颗粒可以填充在体系中的空隙和孔隙中,使结构更加密实,强度增大。但超过一定范围后,掺入硅灰不能使复合胶凝材料的力学性能提高,反而会因为硅灰的需水量大造成试块流动性不佳形成缺陷造成强度降低,适得其反。例如,当硅灰掺量为 20 % 时,掺入的硅灰的较多,而硅灰的早期需水量也比较大,导致复合胶凝材料的流动性大幅降低,复合胶凝材料很难成型,即使能成型,成型后的试件表面粗糙不平,不光滑平整,试件内部疏松,存在大量因流动度不佳形成的缝隙,使试件内部变得不密实,因此破坏了复合胶凝材料的内部结构,降低了材料的强度。

2.4 微观形貌分析

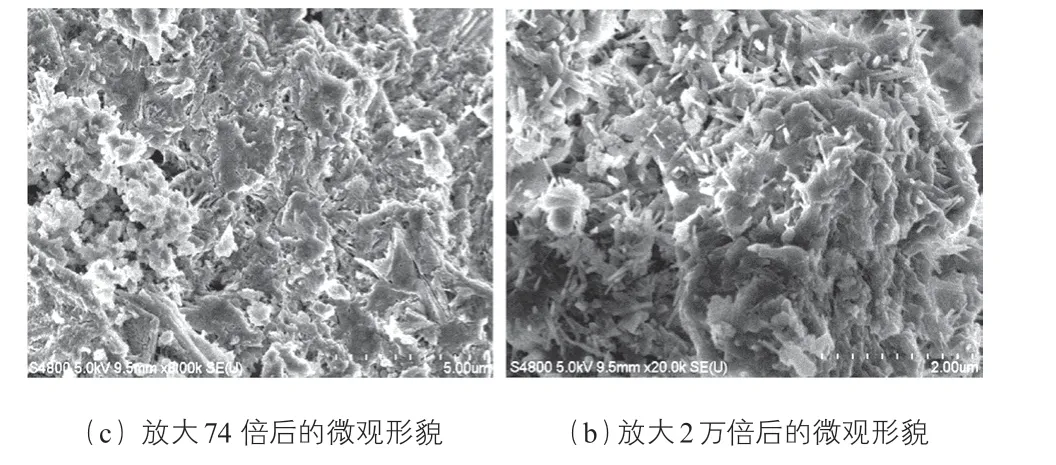

采用 S-4800 日立扫描电子显微镜(SEM)对龄期为 28 d 第五组(钢渣微粉 50 %,硅灰 0 %)的和第二组(钢渣微粉 35 %,硅灰 15 %)试件进行微观形貌分析(见图6、图7)。

图6(a)是在放大 1 万倍的镜头下,掺 50 % 钢渣微粉净浆 28 d 的微观形貌。从中可以看出,浆体内部存在空隙,含有大量未水化的钢渣微粉颗粒,片状Ca(OH)2穿插在当中,只有少量的絮凝状的 C-S-H 凝胶,结构较为疏松。放大到到 2 万倍后如图6(b)所示,可以看到针状钙矾石(AFt)及未水化的水泥颗粒,整体结构不密实,这就解释了 50 % 钢渣掺量的胶砂试件强度最低的原因。

图6 钢渣掺量 50 % 的复合胶凝材料的 28 d SEM 照片

图7(a)是在放大 8 千倍的镜头下,掺 35 % 钢渣微粉和 15 % 硅灰净浆 28 d 的微观形貌。虽然此时也有大量未水化的钢渣微粉颗粒,但整个结构较为致密,由硅灰产生的絮凝状的 C-S-H 凝胶相互搭接,形成整体。将照片放大 2 万倍后,如图7(b)所示,可以清楚看到部分胶凝材料水化产物在钢渣颗粒表面富集,虽然还能看到一些空隙,但总体上硅灰已经很好地填充了内部的大部分空隙,起到了填充和粘结的作用,水化产物形态完整、密集,针状钙矾石和呈现紧凑的簇团状 C-S-H 凝胶连接紧密,很好地填充了浆体的空间,内部结构比较致密。

图7 钢渣掺量 35 %,硅灰掺量 15 % 的复合胶凝材料的28 d SEM 照片

3 结语

1)在钢渣—硅灰—水泥三元复合胶凝体系中,凝结时间随着硅灰掺量的增加而逐渐缩短。只掺钢渣不掺硅灰时,钢渣—水泥二元复合胶凝材料凝结时间最长。

2)随着钢渣掺量的增加,钢渣—硅灰—水泥三元复合胶凝体系膨胀值逐渐增大,但均满足标准要求。

3)适量掺加硅灰可以提高钢渣—硅灰—水泥三元复合胶凝材料的力学性能。超量掺入硅灰将导致胶凝材料胶砂强度降低。Q