小直径钻孔灌注桩钢筋笼上浮通病防治技术研究

陈明福

(中铁十六局集团有限公司,北京 100018)

0 引言

桩基础施工中钻孔灌注桩混凝土浇筑施工质量直接影响桩基工程的整体质量,同时也对上部承台及主体结构有着安全质量上的影响,并且也影响整个工程的施工进度。钢筋笼上浮是小直径钻孔灌注桩施工过程中常见的质量通病[1],现场通过运用防止灌注桩钢筋笼浮笼的管件以及控制灌注桩混凝土流量的漏斗,成功解决了钢筋笼上浮的问题,满足施工规范,保证施工质量,保证工期,节省经济,可为其他工程小直径钻孔灌注桩施工提供参考。

1 工程概况

重庆望变电气(集团)股份有限公司 10 万 t 非晶带材及高磁感铁芯材料项目,位于重庆市长寿区晏家经济技术开发区,总建筑面积 8.6万 m2,为电工钢生产场区新材料基地。

工程内容包括两栋钢结构单层厂房及框架结构生产辅房、综合楼、环境道路、综合管网、设备基础、室内外消防、给排水、电气照明工程。主厂房结构体系为钢排架结构,基础采用旋挖成孔灌注桩,施工区域位于高边坡回填场区[2],桩长采用有效桩长及入岩深度双控,设计桩径 600 mm,纵向钢筋保护层厚度 50 mm,桩长 9~28 m,本工程桩基共 2 166 根。

2 钢筋笼上浮的影响

1)JGJ 106-2015《建筑桩基检测技术规范》规定声测管沿桩身通长配置;超声波法及钻芯法检测实测桩长不小于施工桩长[3]。钢筋笼上浮必将携带声测管浮升,导致声测桩长不足。

2)钢筋笼上浮严重会造成塌孔或断桩,且影响桩基整体承载能力,必然导致返工损失。

3)钢筋笼上浮影响桩基承载力,直接影响主体结构的质量,存在重大安全隐患。

3 控制钢筋笼上浮原理

通过现场调查发现小直径灌注桩钢筋笼上浮主要是在混凝土浇筑过程中,由于混凝土下料速度过快,混凝土上返冲击力大,对上部混凝土及钢筋笼产生过大的顶推力导致浮笼[4]。通过防止灌注桩钢筋笼浮笼的管件一端与钢筋笼顶端连接,另一端与混凝土灌注平台连线,运用平台荷载以及混凝土浇筑的冲击荷载抵抗钢筋笼上浮。同时利用控制灌注桩混凝土流量的漏斗控制混凝土下料速度,从根本上解决钢筋笼上浮。

4 施工操作

4.1 防止灌注桩钢筋笼浮笼的管件的制作

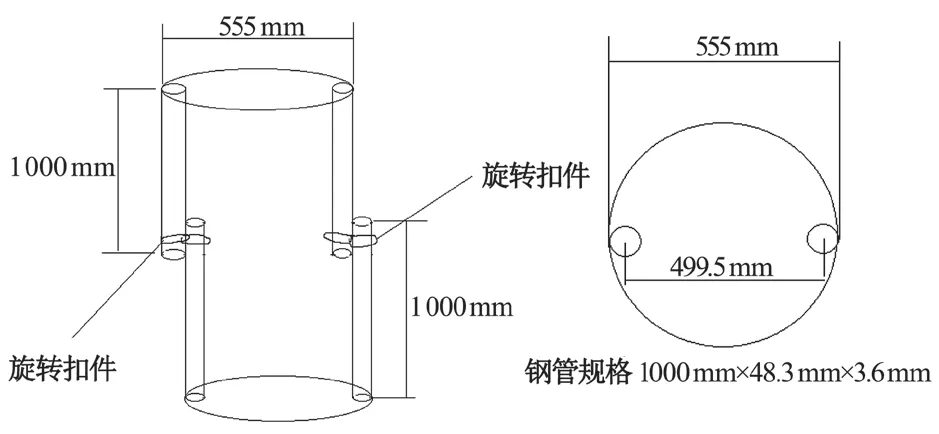

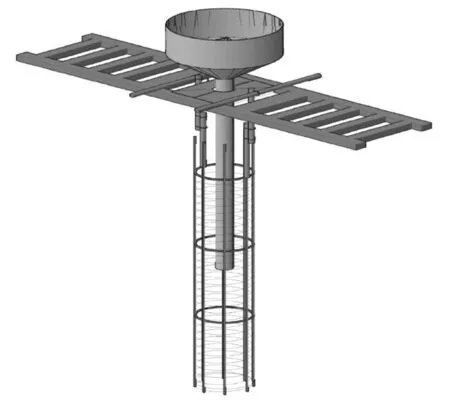

防浮笼管件采用 4 根直径 48.3 mm×3.6 mm× 1 000 mm 的钢管与旋转扣件组成,两端采用φ8 的钢筋、直径 555 mm 的钢筋圆环焊接,通过旋转扣件来调节管件的长短,钢筋圆环来固定管件防止偏移,并且注意防止在操作过程中出现失误导致管件落入桩内,如图1 所示。根据钢筋笼顶部箍筋至护筒顶高度,调节管件长度,将旋转扣件螺栓拧紧,一端套在钢筋笼主筋上,顶在箍筋上,另一端顶在护筒口灌注平台底,如图2 所示。

图1 防浮笼管件三维图

图2 防浮笼管件加工图

4.2 控制灌注桩混凝土流量的漏斗的制作

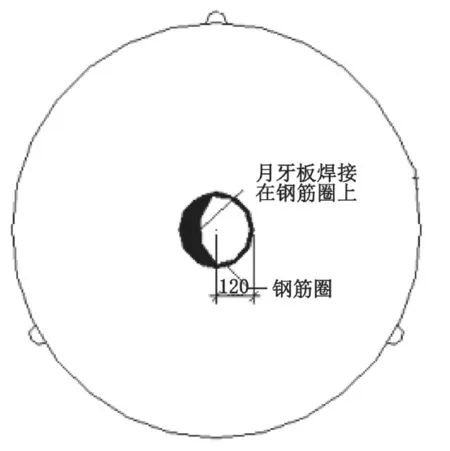

活门漏斗由混凝土料斗本体以及 10 mm 厚钢制月牙板及导管盖板组成,如图3 所示。

图3 漏斗平面图(单位:mm)

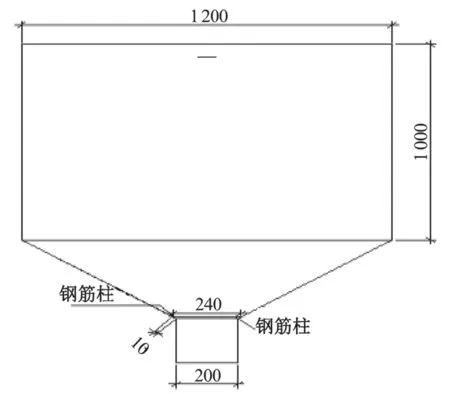

月牙板可以根据不同桩深、桩径进行调整,通过调整料斗下料截面控制混凝土流量,月牙板用钢筋圈固定在料斗与导管口连接处,料斗内配置与月牙板形状相配合的导管盖板,导管盖板下部焊接三根钢筋柱作为限位器,保证盖板垂直升降而不会发生位移。活门漏斗的工作原理是通过月牙板调整料斗下料截面从而控制混凝土流量,与之相配合的导管盖板是通过调整活门的开启度控制混凝土的流速,如图4 所示。

图4 漏斗剖面图(单位:mm)

4.3 具体施工过程

现场钻孔施工经甲方监理验收合格后吊装钢筋笼,钢筋笼吊装过程中应保持钢筋笼垂直安装,避免刮蹭孔壁造成泥土脱落。吊装施工完毕后,待浇筑混凝土前,首先在料斗上安装月牙板以及导管盖板,活门的开闭利用现场吊车进行操作。通过计算混凝土灌注时上返力对钢筋笼的携带力[5],如式(1)所示:

式中:g为重力加速度;rc为混凝土容重;s为钢筋笼正面积;v为混凝土上返速度;C为阻力系数。由此可知混凝土上返速度对钢筋笼的上浮力至为重要[6]。本工程桩径小,每延米理论混凝土量 0.283 m3,灌注过程中导管内混凝土出料量必须控制其上返速度不超过 0.85 m/min,以降低超压力。因此浇筑混凝土工程中通过调整导管盖板控制混凝土流速[7]。

随后根据钢筋笼顶部加劲箍至灌注台架高度,调节抗浮笼管件长度,用旋转扣件拧紧固定。然后将抗钢筋笼浮笼的管件一端套入钢筋笼主筋,顶在加劲箍上,另一端与灌注平台上加焊的短钢管固定,以直角扣件连接,利用灌注平台自重及混凝土灌注过程中产生的冲击荷载抵抗钢筋笼上浮,如图5 所示。

图5 防浮笼管件工作原理图

活门漏斗以及抗浮笼管件安装完毕,做好混凝土浇筑施工准备工作后进行混凝土灌注,灌注中根据现场实际情况混凝土经过自流、汽车泵等方式进入集料斗[8],然后流经导管形成混凝土灌注。灌注开始后,用吊车打开漏斗活门,混凝土灌注应连续不断地进行,要及时测量孔内和导管内混凝土面的高度,并认真填写混凝土灌注记录表。根据导管在孔内的随机长度,计算导管在混凝土中的埋深,并将埋深控制在 2~6 m。同时,根据测得混凝土面高度变化以及所用时间计算混凝土上返速度。当混凝土上返速度过快,超过 0.85 m/min 时,吊车适当放松吊具,导管盖板因料斗内混凝土自重而自动下降,与月牙板共同配合,达到控制通过料斗进入桩内混凝土的流量及流速,如图6 所示。

图6 活门漏斗工作原理图

导管埋深超过上限值或导管内混凝土外溢下降困难时,卸下超过需要高度的导管,将其冲洗干挣后码放备用,尽可能缩短拆除导管的时间,提升导管时,应避免导管倾斜或刮碰钢筋笼。灌注完毕后,应缓慢提升最后一节导管,当其将要离开混凝土面时,要抖动几次导管,以防造成桩心不密实或夹泥,影响桩的质量。导管提出后,根据实际灌注的混凝土总量,反算扩孔率和平均桩径,并记入原始记录。

5 实施效果

经现场跟踪调查,采用防止钢筋笼上浮管件以及控制混凝土流量漏斗后,混凝土灌注桩钢筋笼上浮问题得到了良好的解决。现场通过随机抽取一定天数以及一定数量的灌注桩进行确定具体实施效果,如表1 所示。

表1 灌注桩钢筋笼上浮情况检查表

通过检查表得出采用防止钢筋笼上浮管件以及控制混凝土流量漏斗后,钢筋笼上浮情况得到控制,取得良好效果,如图7 所示。

图7 灌注桩成品图

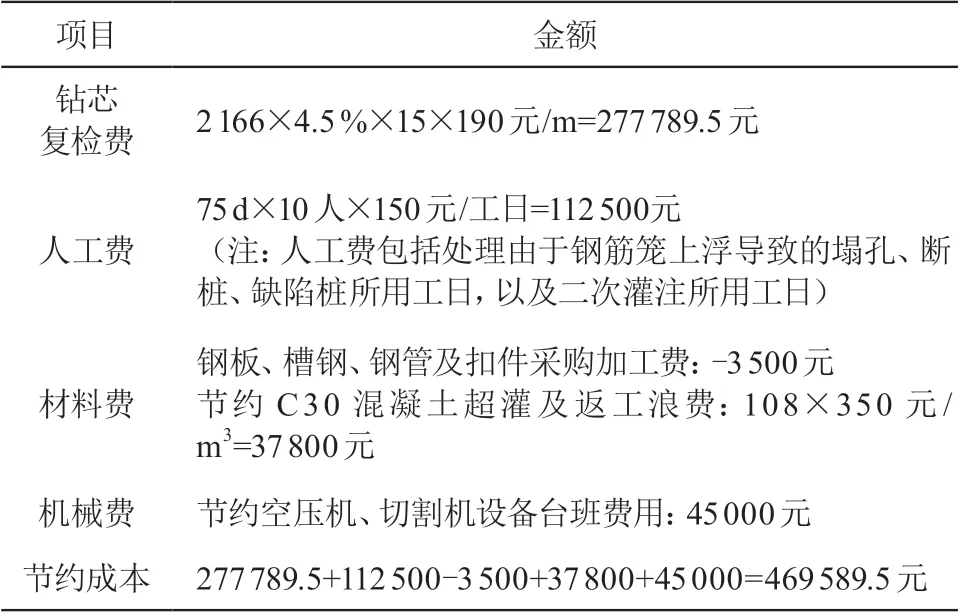

6 经济效益

防浮笼管件以及控制流量的漏斗的运用加强了质量预控和过程工艺控制,大幅度提高了一类桩比例,杜绝了钻孔灌注桩由于钢筋笼上浮导致的塌孔、断桩、桩基承载力不足等质量问题及由此所导致的检测费、人工费、材料费等额外浪费[9],如表2 所示。

表2 经济效益表

综上所述,防浮笼管件以及控制流量的漏斗的运用不但提高质量,控制浮笼。而且还极大地节省了因钢筋笼上浮而产生的各种额外费用,经济效益显著。

7 结语

采用防浮笼管件以及控制流量的漏斗是一种便利的方法,优点在于所采用的的辅材要求低,制作简单,操作方便。同时,该技术的研发已形成专利成果“一种用于防止灌注桩钢筋笼浮笼的管件”获得国家实用新型专利(专利号 ZL2017 2 0732966.3)[10]。该技术能够有效地解决钢筋笼上浮的质量问题,从而能够节省处理浮笼桩基的时间,节省成本,值得推广。Q