西安地铁渭河桥双荷载箱自平衡法试桩实例分析

赵关华

(陕西中盛建设科技服务有限公司,陕西 西安 710048)

0 引言

西安市地铁 10 号线是西安城市轨道交通建设的重点项目,它横跨渭河、泾河生态流域,规划为公铁两用桥,线路建成将成为大西安城区南部至东北部区域交通的亮点线路。渭河段高架桥结构复杂、荷载大,工程地质条件、场地环境复杂,设计大直径超长灌注桩基础,单桩竖向极限承载力近 60 000 kN,如此高承载力的超长桩在西安市政工程中极其少见。由于工程场地条件限制及传统静载试验设备能力不足、试验成本等因素,该项目经过讨论在前期试验桩用自平衡法静载试验测试单桩承载力,通过桩身内力测试确定桩身范围内各土层极限侧摩阻力及桩端阻力,为桩基设计提供参考依据。

工程现场试验能够较真实地反映大直径超长灌注桩受荷状态及工作性能,已成为设计参考和有关研究的最常见手段。王卫东等[1]通过上海中心大厦现场实测数据,系统研究了大直径超长灌注桩承载变形特征、桩侧摩阻力和桩端阻力发挥性状。任鹏等[2]、辛公锋等[3]均在现场试验的基础上对大直径超长灌注桩承载特性进行了研究。但大直径超长灌注桩承载力高,单荷载箱自平衡法往往无法加载至极限,本文基于双荷载箱自平衡法试验,结合桩身钢筋计内力测试、桩身完整性测试等综合手段分析评价桩的施工情况、承载性能、荷载传递机理等问题,为工程实践提供了有价值的参考。

1 工程概况及试桩方案

1.1 工程概况

西安市地铁十号线一期工程,南起与八号线换乘的杨家庄站,北至高陵区水景公园站,主线全长 34.112 km,其中地下线长 11.911 km,高架线长22.201 km。渭河段高架区间起点渭河南侧河堤路,终于渭河北岸防洪堤北侧,渭河桥设计 9 跨共 1 412 m,主桥形式为双层刚性悬索加劲刚桁架组合梁,上层为西阎快速路,下层为 10 号线地铁轨道交通,两侧为地方公路交通,最外侧为观光走廊。西阎快速路设计为双向六车道,主道设计车速 80 km/h,轨道交通设计为双线,最高行车速度 100 km/h。

1.2 试桩方案

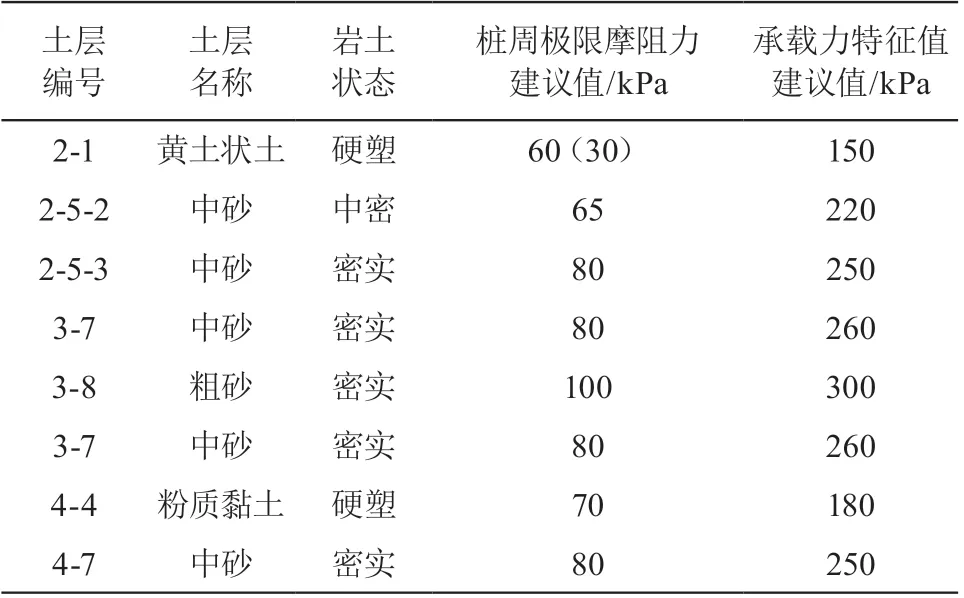

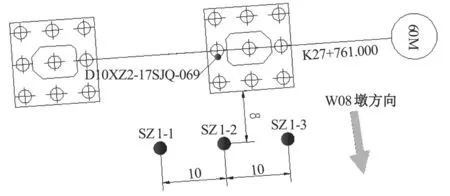

渭河桥桩基础设计钢筋混凝土灌注桩试桩 1 组(3 根试桩,桩径 2.00 m,桩长 75.00 m,桩身混凝土 C 35),设计桩身标高、施工工艺均相同,采取反循环钻孔泥浆护壁水下灌注混凝土,成孔倾斜度≤1/100,沉渣厚度≤100 mm,预估单桩竖向抗压极限承载力 58 889 kN。试桩试验目的及检测手段:①跟踪监测试桩施工过程中成孔质量配合施工控制并掌握试桩施工过程中的成孔数据;②采用声波透射法测试基桩桩身质量,评价桩身完整性;③用基桩双荷载箱自平衡静载试验法检测单桩竖向抗压极限承载力、基桩沉降变形,确定单桩竖向抗压承载力;④利用桩身内力测试,确定桩身范围内各土层极限侧摩阻力及桩端阻力,验证工程地质勘察报告各土层的设计参数的合理性,为设计提供参考。试桩桩身范围上部主要地层为第四系全新统 Q4的黄土状土和中砂,下部主要地层为第四系中更新统 Q2的粉质黏土和中砂(见图1),桩身范围内各地质地层岩土物理力学指标建议值汇总表如表1 所示。试桩位置布设如图2 所示。

图1 预埋荷载箱位置及试桩施工的地质条件

表1 各地层岩土物理力学指标建议值汇总表

图2 试桩平面位置图(单位:m)

1.3 桩的施工情况及荷载箱参数

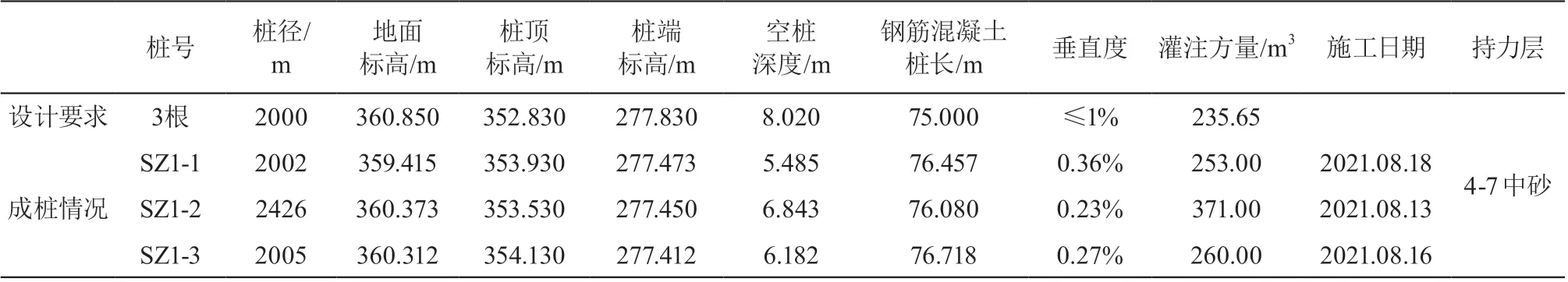

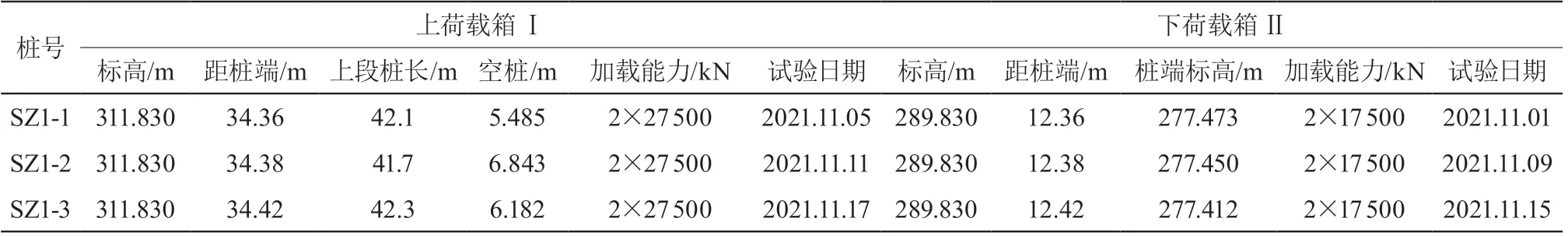

依据施工方提供的试桩钻孔记录、灌注记录施工资料,统计汇总了 3 根试桩的施工情况。试桩设计参数与实际施工情况比对如表2 所示,受检桩实际荷载箱参数、荷载箱位置等内容如表3 所示。

表2 试桩设计参数与实际施工情况表

表3 受检桩荷载箱参数及位置表

2 试验结果分析

2.1 成孔质量检测分析

针对该项目大直径超长灌注桩利用超声波成孔质量检测仪测试钻孔的孔径、孔深、垂直度,测试采用MC-8342 超声波成孔成槽质量检测仪。测试结果为:SZ1-1 的孔深、孔径、垂直度、一次清孔后的沉渣厚度均满足设计要求。SZ1-2、SZ1-3 的孔深、孔径、垂直度满足设计要求;一次清孔后的沉渣厚度>100mm,不满足设计要求。检测结果汇总表如表4 所示。

由表4 测试结果看出,钻孔实测孔深均大于设计深度 0.6~1.5 m,SZ 1-2 桩平均孔径明显大于设计孔径,达到 2.426 m。试桩成孔质量检测均在钻机成孔至终孔标高拔出钻杆的首次清孔后实施检测的,孔底沉渣厚度是通过仪器探测的实际孔深与钻机钻孔深度差计算得出的,不代表下钢筋笼后的实际沉渣;由测试结果看出钻孔一次清孔后的沉渣厚度不一定满足设计要求,因此该施工工艺的二次清孔(灌注前清孔)很关键。笔者认为该成孔工艺的钻孔垂直度、孔底沉渣厚度是控制难点,可改进成孔钻头为双环导向钻头并随钻孔跟踪控制成孔质量,钻孔过程中应避免钻机底座倾斜移位,控制钻进速度并保持连续钻进、不得间歇。

表4 试桩成孔质量检测结果

2.2 声波透射法测试分析

测试采用 RS-ST06D(T)跨孔超声检测仪,SZ 1-1 桩在最短龄期 7 d 即进行了测试。试桩声测曲线在桩身荷载箱部位均有明显特征,表现为靠近荷载箱时声时延迟,波幅微弱,通过荷载箱中心处声测线近似直线,测试曲线反映桩身上、下荷载箱位置与设置荷载箱位置基本一致,深度偏差均在 0.5 m 范围内。除荷载箱部位固有缺陷外,SZ 1-1 桩桩底部位有些剖面多个测点的声速、波幅略小于临界值,分析为桩端 0.5 m 深度范围轻微离析或沉渣,判为Ⅱ 类桩。SZ 1-2 桩个别剖面个别测点的声速、波幅略小于临界值,但波形基本正常,判为 I 类桩。SZ1-3 桩有些剖面个别测点的声速、波幅略小于临界值,且桩身 72.30 m 深度附近区域、桩端 0.30 m 深度范围波形轻微异常,判为Ⅱ类桩。2 根试桩判为Ⅱ类桩,分析认为钢筋笼上串接着双荷载箱,试桩桩身混凝土的浇筑较常规灌注增加了难度是影响灌注质量、桩身完整性的因素之一,但其缺陷部位不仅限于荷载箱附近区域,说明双荷载箱不是影响施工质量的根本原因,大直径超长灌注桩本身存在浇筑难点需要克服。检测结果汇总表如表5 所示。

表5 声波透射法检测结果汇总表

2.3 基桩承载力自平衡法试验

自平衡法静载试验是将一种特制的加载装置—自平衡荷载箱,在混凝土浇筑之前和钢筋笼连接并一起埋入桩内相应的位置(具体位置根据试验的不同目的而定),将荷载箱的加压管以及所需的其他测试装置(位移、应变等)从桩体引到地面,然后灌注成桩。休止期及桩身强度满足后,由加压泵在地面向荷载箱加压,使荷载箱产生上下两个方向的力,并传递到桩身,利用桩体自成反力测试承载力。由于桩体自成反力,将得到相当于两个静载试验的数据:荷载箱以上部分,获得反向加载时上部桩体的相应反应参数;荷载箱以下部分,获得正向加载时下部桩体的相应反应参数。通过对加载力与参数(位移、应力等)之间关系的计算和分析,可以获得桩基承载力、桩端承载力、侧摩阻力、端阻力等一系列数据[4]。

双荷载箱自平衡法是在桩身中预先埋设上下两个荷载箱,上荷载箱Ⅰ及下荷载箱Ⅱ,上下两个荷载箱将桩体分为 A、B、C 三部分,设计荷载箱埋设位置时估算承载力分布符合:A>B;A+B>C;B+C>A。双荷载箱加载程序为:试桩达到检测条件后先加载下荷载箱Ⅱ,测出 C 段承载力;下荷载箱Ⅱ逐级卸载后,再加载上荷载箱Ⅰ,测出 B 段承载力;B 段破坏后,将下荷载箱Ⅱ保压,使 B 段和 C 段合成一体给 A 段提供反力,然后继续加载上荷载箱Ⅰ,得到 A 段承载力。

单桩竖向抗压承载力计算原理是:C 段桩取值为下荷载箱加载时实测的抗压承载力,B 段桩取值为上荷载箱加载时实测的 B 段抗压承载力,A 段桩取值为上荷载箱加载时实测的 A 段抗拔承载力转换为抗压承载力,整桩单桩竖向抗压承载力为 A、B、C 段桩抗压承载力的叠加。现场试桩混凝土实体桩桩顶均有空桩仅简易钢筋笼伸长至孔口,成桩后空桩部分有塌落覆土,A 段桩顶标高以上覆土产生的附加荷载在计算时基于安全考虑用混凝土浮重度计算扣除,混凝土桩身浮重度取 15 kN/m3;荷载箱上部土层包括粉质黏土和中砂,试验基于行业经验和安全考虑的修正系数γ取值为 0.8。承载力计算结果如表6 所示。

表6 承载力计算结果表

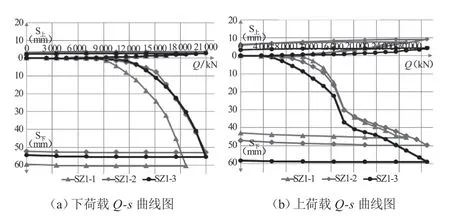

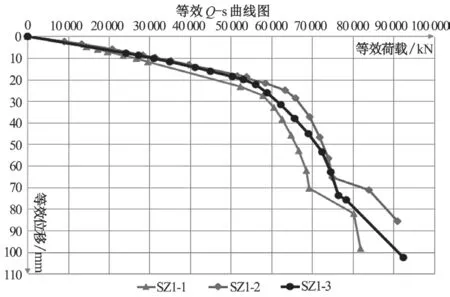

由表6 结果得知,3 根试桩抗压极限承载力实测值标准差Sn<0.15,则单位工程单桩竖向极限承载力标准值Quk≥73 591 kN。试桩抗压极限承载力为实际施工桩径、桩长条件下的实测换算值,根据成孔质量检测数据和灌注成桩记录数据看出受检试桩实际施工均有不同程度的桩底深钻、桩顶超灌现象,因此不排除声测管下端有素混凝土或沉渣,但结合 C 段桩加载取值数据看出桩端沉渣厚度对单桩承载力的影响不明显。由图3 看出,3 根试桩 C 段(下荷载Q-s曲线图坐标第四象限)荷载-沉降曲线都为缓变型,总沉降均>50 mm;限于荷载箱加载能力及上荷载箱平衡点计算偏保守,3根试桩 A 段(上荷载Q-s曲线图坐标第一象限)都未加载至桩土抗力极限,反映出实际施工条件下的试桩单桩竖向抗压承载力仍有潜力。由图4 看出,3 根试桩等效Q-s曲线变化形态相似,受力变形基本一致,总沉降在 80~110 mm,表明试桩位置地质条件单一、试桩施工质量可控。

图3 试桩自平衡法试验 Q-s 曲线图

图4 试桩等效转换 Q-s 曲线图

2.4 桩身内力测试

桩身内力测试是依据混凝土桩中钢筋笼主筋上的振弦式钢筋应力计读取频率数据换算而来的。随着自平衡法静载试验的分级加载,桩身内力即传递给钢筋笼主筋的压应力是分级变化的,读取测试应力变化差,依据钢筋与混凝土等应变原理结合材料弹性模量换算出不同埋设断面、不同加载级别下的分段深度处桩身轴力。钢筋应力计不同深度的分层埋设是随钢筋笼加工制作提前设计和布置的已知深度数据。

1)轴力计算方法。将钢筋计实测频率模数通过率定系数换算成钢筋应力P钢,再将钢筋应力P钢换算成与钢筋计断面处的混凝土应变相等的钢筋应变量,见公式(1)~式(4);在数据整理过程中,将零点漂移大、变化无规律的测点删除,求出同一断面有效测点的应变平均值,并按公式(5)计算该断面处桩身轴力。

式中:Fi为各级荷载下读取的数值;F0为初始读数;K为标定系数;B为修正系数;A为断面积,m2;E为弹性模量,MPa;εh为混凝土应变量;εs为钢筋应变量;N为钢筋主筋数;P为轴力,kN。

2)桩侧土的分层极限摩阻力按公式(6)、公式(7)计算,桩极限端阻力按公式(8)计算。

式中:ΔP为相邻断面间的轴力差,kN;P为桩端轴力,kN;S侧为相邻断面间的桩侧面积,m2;S端为桩端面积,m2;W为自重,kN;γ为抗压摩阻力转换系数。

试桩的实测摩阻力极限值是根据单桩极限承载力下的桩身轴力按分层分段桩侧表面积计算的,试桩侧表面积、端面积计算数据按成孔质量检测的平均孔径计算,上部土层侧摩阻力是根据上段桩抗拔侧摩阻力除以转换系数,转换修正系数γ取值 0.8。分析试桩 SZ 1-2 成孔质量检测显示实际桩径较理论桩径有明显增大,导致同样加载力作用下面积侧阻发挥较小。根据表2、表4 数据得知,试桩桩底有不同程度的深钻情况,实测端阻力极限值是来自钢筋笼底部标高处的计算值,不能确定是实际的混凝土桩端土压力值。

限于荷载箱加载能力,3 根试桩 A 段都未加载至桩土抗力极限值,所以自平衡法试验测得 3 根试桩桩侧摩阻力、端阻力值是实测最大激发值。由图5 桩身摩阻力分布图看出,上荷载箱加载时的 A 段桩摩阻力分布也体现出标高 350.00 m 以上桩侧摩阻力基本没有发挥,B 段桩桩侧摩阻力发挥明显。由于双荷载箱埋设在桩身中下部,桩身荷载是由荷载箱处施加且自平衡法试验时 3 根试桩的中段桩抗力均已达到极限,因此桩身中段、下段土阻力激发更充分。分析试验所得的桩侧摩阻力曲线及地质勘察报告参数,试桩桩侧阻力较地勘报告有明显提高(见表7),是地勘报告建议值的 1.68 倍,实际施工条件下的试桩单桩竖向抗压承载力仍有潜力。

表7 土层阻力计算结果汇总表

图5 桩身摩阻力分布图

图6 是试桩下荷箱加载时桩身轴向力与端阻力关系曲线图,表明 3 根试桩在轴向力 4 000~8 000 kN 时桩端阻力开始激发,桩身轴向压力与端阻力发挥均呈正相关。3 条曲线斜率有差异,反映 SZ1-2 桩随轴向荷载增加端阻力发挥不敏感,SZ1-3 桩随轴向荷载增加端阻力发挥最敏感,SZ1-1 桩则介于两者之间;最大轴向荷载下 SZ1-3 端阻力发挥最大。结合表7 土阻力结果得知,3 根桩端阻力实测平均值 2 222 kN,实测值是地勘报告取值的 1.06 倍,地勘建议值较合理。

图6 桩端阻力发挥与荷载关系曲线图

3 结语

本文结合西安地铁渭河桥试桩双荷载箱自平衡法静载试验,桩身内力测试、桩身完整性测试等综合手段对大直径超长灌注桩的竖向承载性能、荷载传递等进行了详细的分析研究,得出以下几点结论。

1)反循环钻孔泥浆护壁的桩孔孔壁影像清晰、孔壁稳定,该成孔施工工艺钻孔质量可控。该工艺钻孔一次清孔后的沉渣厚度不一定满足设计要求,因此二次清孔(灌注前清孔)很关键,应选用合适的清底方法二次清孔并避免塌孔。笔者建议改进成孔钻头为双环导向钻头并随钻孔跟踪监测控制成孔质量,钻孔过程中控制钻进速度并保持连续钻进、不得间歇。

2)声波透射法测试反映桩身上、下荷载箱位置与设置荷载箱位置基本一致,深度偏差均在 0.5 m 范围内。2 根试桩完整性判定均为Ⅱ类桩,分析认为钢筋笼上串接着双荷载箱,试桩桩身混凝土的浇筑较常规灌注增加了难度是影响灌注质量、桩身完整性的因素之一,但不是根本原因,大直径超长灌注桩本身存在浇筑难点需要克服。

3)双荷载箱自平衡法静载试验得出本工程单桩竖向极限承载力标准值Quk≥73 591 kN。3 根试桩 A 段都未加载至桩土抗力极限,因此实际施工条件下的试桩单桩竖向承载力仍有潜力。试桩抗压极限承载力为实际施工桩径、桩长条件下的实测换算值,测试数据反映桩端沉渣厚度对单桩承载力的影响不明显。

4)受检试桩实际施工均有不同程度的桩底深钻、桩顶超灌现象,是试桩承载力较设计预期提高的一方面原因;试桩 SZ1-2 成孔质量检测显示施工桩径较理论桩径有明显增大,是该试桩承载力较设计预期提高的另一方面原因,也是导致同样加载力作用下侧阻发挥较小的原因。

5)本场地试桩施工用反循环钻孔泥浆护壁水下灌注混凝土的施工工艺基本可行,试桩施工质量可控。工程桩施工,应控制好桩身混凝土的灌注质量,着重把控商混性能、浇筑速率、导管埋深和拆除。

6)限于荷载箱加载能力,自平衡法试验测得 3 根试桩桩侧摩阻力、端阻力值是实测最大激发值;综合分析试验所得的测试曲线及地质勘察报告参数得知,试桩桩侧土摩阻力是地勘报告建议值的 1.68 倍,试桩端阻力实测值是地勘报告参考值的 1.06 倍,试桩结果对后期工程桩的设计能提供一定的参考。

7)该项目是大直径超长灌注桩在市政重点工程的城市河滩复杂地质条件下施工,双荷载箱自平衡法静载试验技术的应用亦是首次在本地区市政项目上实施,本次试桩为类似工程的实施提供了宝贵经验。本次试桩试验的不足之处是荷载箱加载能力储备不够,类似工程试验应定制足够加载能力的荷载箱设备,荷载箱埋设位置也应结合工程经验做优化布置。Q