切向超声辅助氧化锆陶瓷镜面磨削试验研究*

乔家平,汪 强,武韩强,曾 江,吴勇波

(1. 哈尔滨工业大学,哈尔滨 150000;2. 南方科技大学,深圳 518055)

随着航空航天产业的不断发展,作为先进材料的精细陶瓷,近十几年来得到了广泛的关注[1]。其中,氧化锆陶瓷具有耐高温、抗腐蚀性和耐磨性优良等特性,成为推动航空航天产业发展的关键材料之一。但氧化锆陶瓷由于同时具有高脆性、低断裂韧性等特点,加工难度大,容易引起工件表面组织损伤,很难实现高精度、高效率、高表面质量的加工,从而限制了其应用范围的进一步扩展。为了满足近年来精细陶瓷等脆性材料制品日益增长的需求,在现有陶瓷加工方法的基础上,进一步研究开发高精度、高效率和具有高表面完整性的精密加工方法显得尤为重要[2–4]。

目前在氧化锆陶瓷构件的精密加工方面已有多种方法可供选择,如金刚石砂轮磨削、磨料水射流加工、电火花加工、激光加工、超声辅助加工等[5]。郑建新等[6]从陶瓷磨削加工过程,有效材料去除率,临界磨削深度与材料性质以及材料的破坏形式等角度分析了陶瓷材料延性域磨削加工的可行性。冯衍霞[7]和李增强[8]等研究了陶瓷材料的磨料水射流切割和微铣削加工。陈明君等[9]采用ELID 磨削技术对陶瓷材料进行磨削加工,实现了镜面磨削,工件的表面粗糙度达到了纳米级,但要实现陶瓷材料的延性域磨削,高刚度高分辨率的磨床仍然不可或缺。李洪峰等[10]对工程陶瓷的电火花加工技术原理和特点进行了分析和阐述,并且对相应的复合加工技术进行了研究。东京大学Kizaki 等[11]研究了激光辅助加工氧化锆陶瓷,结果表明,激光辅助能减小磨削力和刀具损伤,但工件表面会出现微裂纹。徐瑞玲等[12]建立了单颗磨粒的切削模型,通过仿真求解出砂轮线速度在一定范围内时,超声振动对磨削加工作用影响显著。张能等[13]研究了纵扭复合超声辅助磨削加工氧化锆陶瓷产生的磨削力变化规律,发现外加超声振动在一定程度上强化了磨削能力,降低了磨削力。在这些研究中,超声振动模式和作用方向均有不同,且针对的主要是磨削力、砂轮寿命等基本加工特性,而在氧化锆陶瓷材料的镜面磨削加工方面研究内容较少。综合而言,上述加工方法分别在某方面或一定程度上满足了加工的需求,但随着对加工精度、效率和成本等综合要求越来越高,这些方法存在各自的局限性,使得加工成本占到生产成本的一半以上。

为了开发出一种针对氧化锆陶瓷的具有较高加工效率并能获得镜面的加工新技术,本文提出了切向超声辅助磨削加工方法,即加工中砂轮工作面上磨粒超声振动方向始终与其切削速度方向垂直,并与磨削点处工件表面(包括平面和曲面)相切,提高了相邻磨粒运动轨迹的交叉重合度,在加工效率得到保证的情况下使得镜面磨削更易实现。传统金刚石砂轮磨削过程中,存在磨削温度高、磨削力大、表面质量差和砂轮磨损快等问题。本文针对这些问题,研究了切向超声辅助条件下,磨削温度、磨削力以及表面质量随超声振幅的变化规律,同时对砂轮的磨损也进行了讨论,旨在研究切向超声对加工氧化锆陶瓷的影响规律,从而改善工艺,最终实现镜面磨削。

1 切向超声辅助磨削加工原理

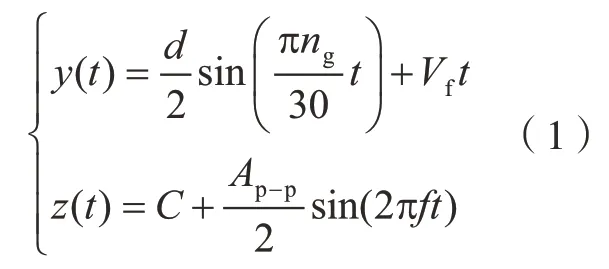

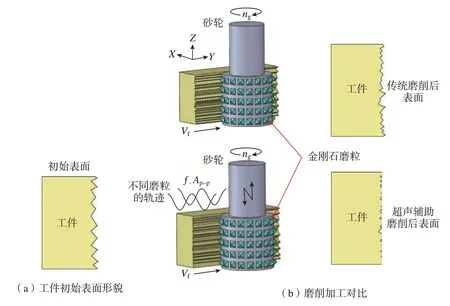

切向超声辅助磨削加工原理如图1(a)所示。将XYZ坐标系固定在工件上,其中X轴、Y轴分别位于工件厚度和长度方向,而Z轴位于工件宽度方向并与砂轮轴线平行。直径为d的金刚石砂轮沿自身轴向 (Z方向)做超声振动 (频率为f,振幅为Ap–p),同时,以速度ng做顺时针旋转,并以速率Vf沿工件表面从左往右进给。砂轮圆周面,即工作面上的金刚石磨粒振动方向与加工面平行,从而实现切向超声辅助磨削加工。在磨削过程中,金刚石磨粒在工件表面产生的切削痕迹变得相对复杂,由超声振动、砂轮转动和进给运动合成。假设t=0 时刻,磨粒在XYZ坐标系中位置为x=0、y=0、z=C,则根据图1(a)的几何运动关系,磨粒在工件表面产生的切削痕迹可近似表达为

基于式(1),将能得到如图1(b)所示工件表面上形成的磨粒切削轨迹,即砂轮上相邻两颗磨粒1 和2 的切削轨迹,在振幅较大时将会出现交叉现象,从而减小表面粗糙度[14]。

图1 切向超声辅助磨削加工原理示意图Fig.1 Schematic diagram of tangential ultrasonic-assisted grinding

2 试验装置与加工参数

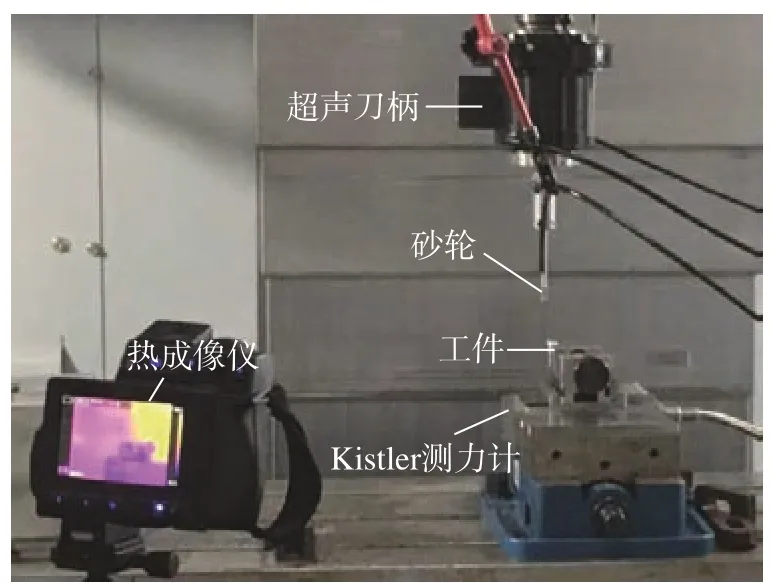

将超声刀柄 (日本岳将公司UB40–C5–BT40,最大推荐使用转速为4500r/min)安装到三轴数控机床(美国哈挺公司GX1000Plus)主轴上,搭建了切向超声辅助磨削试验平台,如图2所示。超声刀柄前端安装直径8mm 的金属/树脂结合剂金刚石砂轮,砂轮轴向超声振动频率f=40kHz,振幅Ap–p在0~5μm 范围内可调。此外,在工件夹具和工作台之间安装了六分量测力计 (瑞士Kistler 仪器公司9119A),与电荷放大器和内藏数据采集卡及相应软件的电脑组成磨削力测量系统,用于磨削力的实时测量。尺寸为15mm×10mm×8mm 的氧化锆陶瓷工件通过夹具固定在测力计上表面,再和测力计一起固定在数控机床的工作台上。在工作台附近还设置了非接触式热成像仪 (美国菲力尔公司T660),用于测量磨削过程中的温度。冷却液由喷嘴、附加软管、泵和水箱组成的供给系统以给定的流量供应到磨削区域。磨削参数如表1所示。

表1 磨削加工试验参数Table 1 Grinding experiment parameters

图2 试验装置Fig.2 Experimental setup

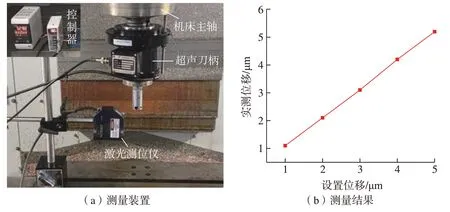

为了确保试验过程中设置砂轮切深的可靠性,对数控机床主轴在砂轮切深方向 (图1所示的X方向)的定位精度进行了测量。测量装置和结果分别如图3所示。首先在机床数控装置上输入X方向的设置位移量并运行程序,同时使用激光位移传感器测量机床主轴的实际位移量。测量结果 (图3(b))显示,每设置1μm 的位移量,主轴的实际位移在测量范围内平均为1.04μm,与设置值只有4%的误差,而且两者间呈现出良好的线性关系,表明所用机床精度可以有效保证在切深方向的参数设定要求。

图3 数控机床精度测量装置及测量结果Fig.3 Measurement device and results of CNC machine accuracy

加工后,工件表面形貌和粗糙度等特征用扫描电子显微镜 (德国蔡司Merlin SEM)和白光干涉仪 (英国泰勒·霍普森CCI HD)进行表征测量,并用激光共聚焦显微镜 (日本基恩士公司VK–X1000)观察加工后砂轮工作面的3D 形貌,对不同条件下使用后的砂轮磨损情况进行表征。

3 结果与讨论

3.1 表面质量

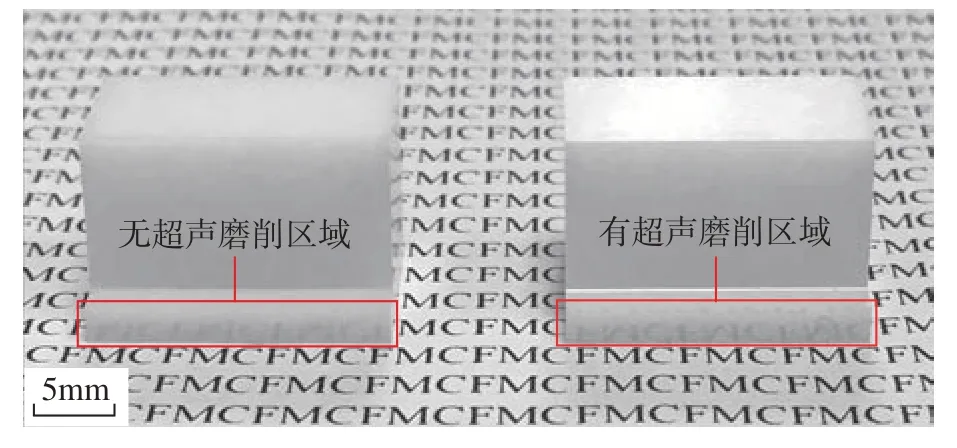

首先,对切向超声辅助磨削加工与无超声的传统磨削加工工件表面形貌和粗糙度进行了比较。图4为有/无超声磨削加工后的氧化锆陶瓷工件外观照片。超声辅助磨削加工后的表面接近镜面,可以比较清晰地倒映出字母。

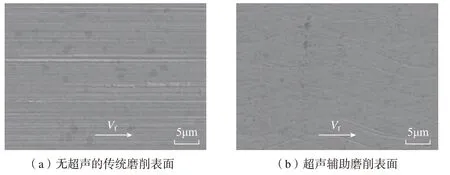

图5(a)和(b)分别为图4所示无超声磨削区和有超声磨削区的SEM 照片,并测量表面粗糙度,取平均值进行对比。很显然,无超声时产生了明显的沿砂轮进给方向 (磨粒切削速度方向)平行分布的加工痕迹,表面粗糙度为Ra35.4nm;而有超声时工件表面变得非常平整,几乎看不到平行分布的加工痕迹,仅有轻微的正弦波纹路,表面粗糙度显著降低,达到Ra19.9nm,降幅达43.8%。通过对比可以发现,无超声时金刚石磨粒划过的沟槽明显,深浅不一,而一旦施加切向超声后,磨粒划痕无较大起伏,整个平面更加平坦,这是由于超声作用下引起的砂轮磨粒轨迹交叉重叠 (图1(b)),对沟槽凸起部分的材料进行了去除,从而改善了表面质量。

图4 无超声(Ap–p=0)和有超声(Ap–p=2.57μm)磨削后工件的外观照片Fig.4 Optical images of workpieces after grinding without ultrasonic (Ap–p=0) and with ultrasonic (Ap–p=2.57μm)

图5 有/无超声磨削后工件表面SEM 照片对比Fig.5 SEM images comparison of work surfaces after grinding with and without ultrasonic

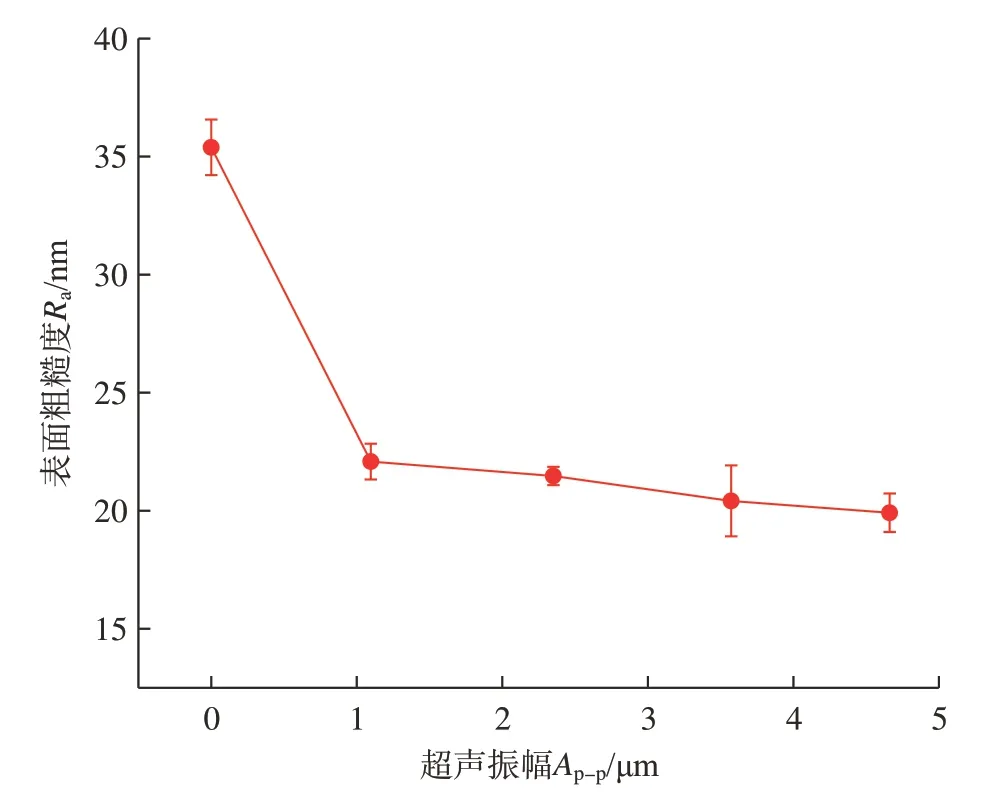

图6为砂轮转速ng=4200r/min下,超声振幅Ap–p对工件表面粗糙度的影响规律。显然,随着Ap–p值增加,Ra值单调下降。然而,值得注意的是,在Ap–p=0~1.1μm 范围内,Ra从35.4nm 快速降低到22.1nm,降低幅度约为37.6%;随着Ap–p继续增大,在Ap–p=1.1~4.66μm 范围内,Ra下降速率开始变小,最终下降到19.9nm。这些现象表明,在设置的砂轮转速条件下,在砂轮上施加超声能显著降低表面粗糙度。然而,应注意的是,超声振幅对表面粗糙度的作用效果会受砂轮转速的影响[15]。

图6 加工表面粗糙度随振幅的变化Fig.6 Variation of surface roughness with ultrasonic amplitude

切向超声辅助磨削可以达到镜面效果,是由于超声振动影响了工件的表面形貌,如图7所示。图7(a)为工件表面形貌的初始形态,无超声的传统磨削加工后,工件表面上产生了直条纹切削痕迹(图5(a)),其表面形貌如图7(b)右上所示,此时的表面形貌由砂轮磨粒大小及进给速度等加工参数决定;然而,当砂轮被施以轴向超声振动时,工件表面就会产生正弦切削痕迹。当超声振幅足够大时,不仅与原始直线切削痕迹相交,相邻磨粒的正弦状切削轨迹之间也会相互交叉 (图1(b)和图5(b)),从而使Ra值降低。交叉点越多,由于磨粒痕迹重叠熨烫、痕迹干涉和摩擦,磨削表面将更平滑,如图7(b)右下的超声辅助磨削后工件表面形貌。因此,随着振幅的增大,工件表面的粗糙度值会逐渐下降,这也符合了图5的试验结果。

图7 有/无超声作用下磨粒切削轨迹示意图Fig.7 Schematic diagram of abrasive grain cutting traces with/without ultrasonic

3.2 磨削力

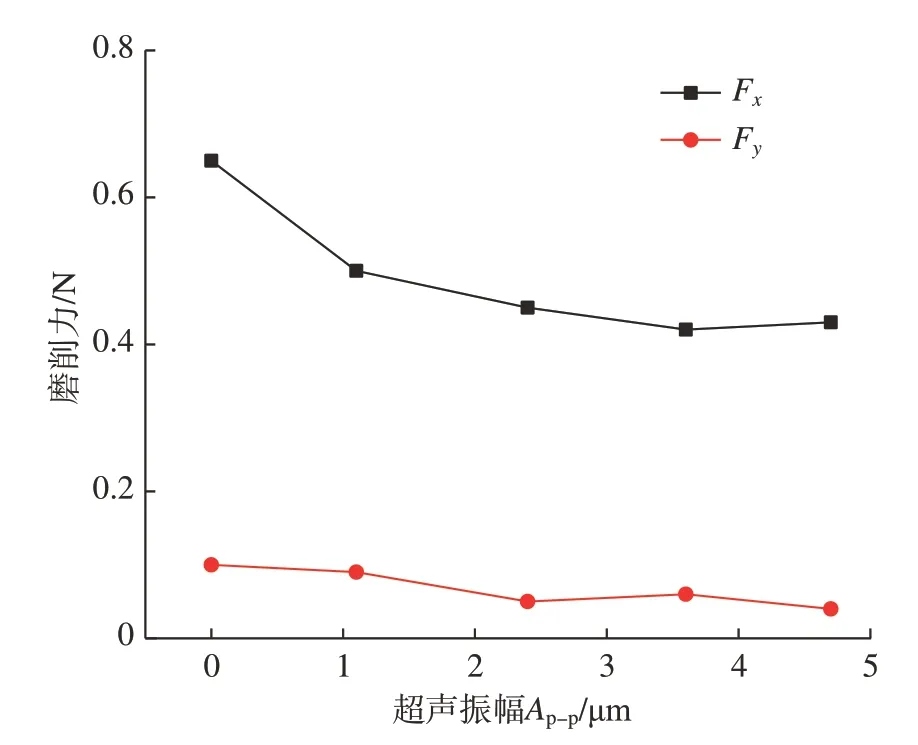

图8所示为切向超声辅助磨削时,磨削力随着超声振幅的变化趋势,其中Ap–p=0 为无超声时的传统磨削加工。可知,随着Ap–p的增加,磨削力均呈现下降趋势。法向磨削力Fx减小比较明显,从Ap–p=0 时的0.65N下降到Ap–p=4.66μm时的0.43N,降幅约34%。其中,在Ap–p=0~1.1μm范围内时,Fx减小约23.1%;在Ap–p=1.1~4.66μm 范围内时,Fx减小约10.9%,下降速度变慢。这个现象说明,加上超声之后,磨削力会有明显的下降,但随着超声振幅的增大,磨削力下降速率变小。另一方面,超声的有无以及超声振幅对切向磨削力Fy的影响不明显。事实上,在切向超声辅助磨削过程中,Fx对于材料去除机理起主要影响作用,Fx变小有助于材料去除模式的脆塑转换,更容易磨削出镜面效果,并减少砂轮磨损[16]。

图8 磨削力随超声振幅的变化Fig.8 Grinding forces versus ultrasonic amplitude

3.3 磨削温度

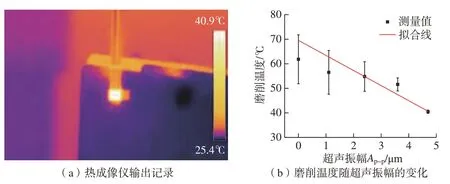

图9(a)为Vf=40mm/min、Ap–p=4.66μm 时,热成像仪输出记录;图9(b)为Vf=40mm/min 时磨削温度随超声振幅的变化趋势。试验过程中停止供给磨削液,每个振幅下重复磨削加工5 次,将5 次结果的平均值作为该振幅下的磨削温度。可以看出,随着振幅的增加,磨削温度逐渐减小。无超声(Ap–p=0)时,磨削区域平均温度为61.8°,当Ap–p= 1.1μm时,平均温度为56.5°,下降了8.6%;当Ap–p继续增大到4.66μm 时,平均温度下降到40.5°,降幅为34.5%,即振幅越大,磨削温度下降越明显。磨削温度直接影响砂轮寿命和工件加工质量,是研究加工过程的重点。在氧化锆陶瓷磨削过程中,磨削温度过高,可能会引起金刚石磨粒石墨化以及工件表面残余应力等形式的热损伤,从而影响金刚石砂轮的使用寿命和氧化锆陶瓷零件的机械性能。

图9 磨削温度随超声振幅的变化Fig.9 Grinding temperature versus ultrasonic amplitude

3.4 砂轮磨损

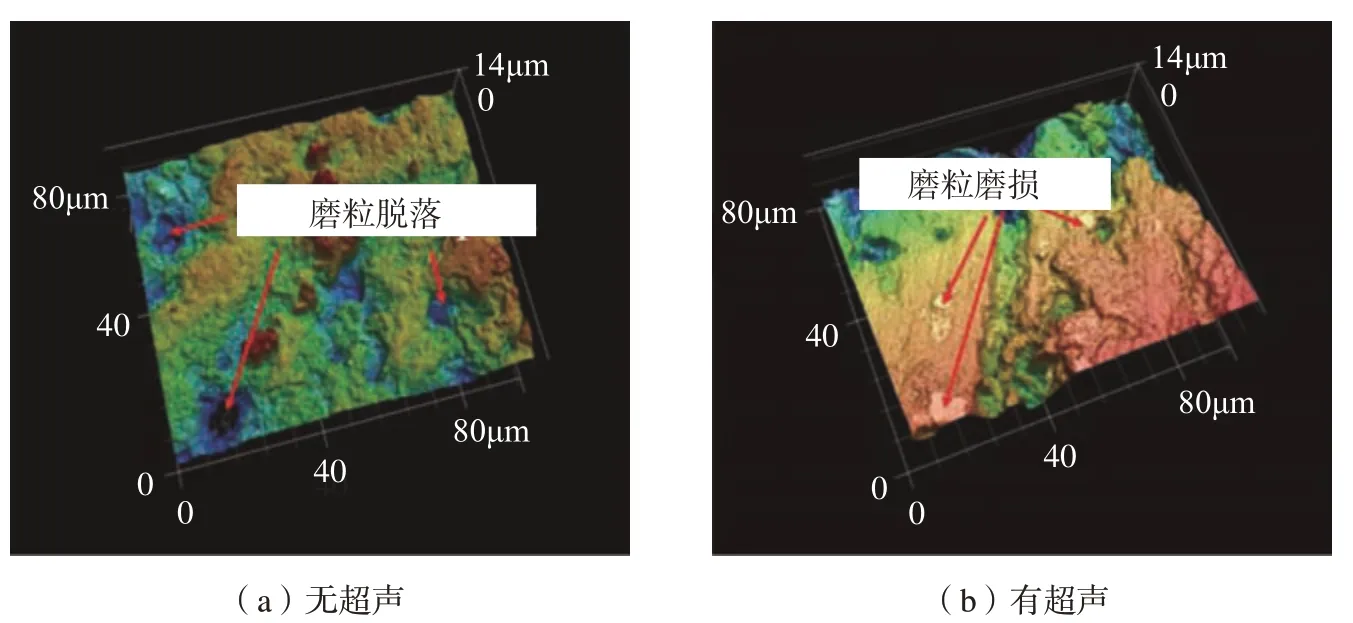

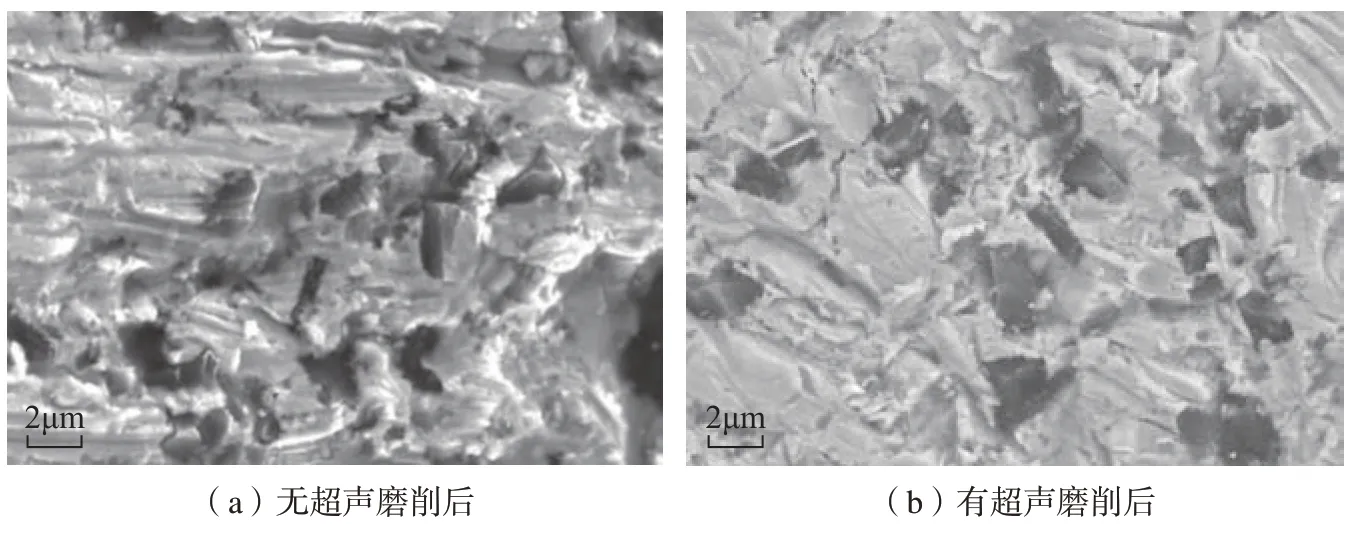

试验中,使用激光共聚焦显微镜观察砂轮在磨削加工后的形貌,对比其磨损状况。图10 为有/无超声辅助条件下,磨削加工后的金属/ 树脂结合剂金刚石砂轮 (SD 4000125MSH)的3D 形貌。从图10(a)可以明显看出无超声辅助磨削加工后金刚石磨粒的脱落情况,而从图10(b)可以看出超声辅助条件下金刚石磨粒的切削刃虽被磨平,但磨粒并未脱落。这和前文所述的超声作用下磨削力下降的现象有关。进而对有/无超声条件下使用后的砂轮表面进行了SEM 观察,其结果如图11 所示。从图11(a)中也可以看出,无超声磨削后的砂轮表面有较明显的磨粒脱落,而有超声时磨粒脱落现象不明显(图11(b))。这些均表明超声的施加能有效减轻砂轮的磨损。

图10 砂轮磨损Fig.10 Grinding wheel wear

图11 砂轮磨削加工后的表面形貌SEM 图Fig.11 SEM images of surface morphology of the grinding wheel after grinding

4 结论

本文主要研究氧化锆陶瓷镜面磨削的加工方法,提出了切向辅助磨削加工工艺,并对其基本加工特性进行了试验研究,得出了以下结论:

(1)切向超声辅助磨削加工后,工件表面粗糙度Ra比传统磨削有较大的降低,本试验参数范围内降幅达43.8%。同时,随着超声振幅的增大,工件表面粗糙度减小。

(2)随着超声振幅的增大,法向磨削力逐渐减小,但其减小速率逐渐变缓,相比无超声作用的传统磨削,减小幅度最大达到了34%。

(3)磨削温度随振幅增大而下降,本试验参数范围内,相较于无超声的传统磨削,最大下降幅度达到了34.5%。

(4)切向超声辅助磨削加工工艺可以改善砂轮的磨损状况,减少砂轮上磨粒的脱落,延长砂轮的使用寿命。