干切滚齿机床温度场特性辨识及分布优化*

杜彦斌,李 博,杨 潇,何 浪

(重庆工商大学制造装备机构设计与控制重庆市重点实验室,重庆 400067)

齿轮是航空航天、汽车、船舶、农业机械等制造业不可或缺的基础件[1]。干切滚齿机床作为一种绿色的先进齿轮制造装备[2],具有生产效率高、单件加工成本低[3]、车间环境危害小等优势[4],已成为齿轮加工行业绿色转型升级的重要发展方向[5-6]。但干切滚齿机床运行时由于采用高速切削且无切削油冷却润滑,导致产热量高于散热量,热积聚效应十分显著,是造成齿轮加工误差的主要因素[7-8]。因此,探究干切滚齿机床的热量流动规律及温度场分布特性,对其热误差补偿和齿轮加工精度提升具有重要的理论与实践价值。

自21世纪以来,干切滚齿机床的热问题长期受到国内外专家学者的广泛关注,并重点对其热平衡调控方法和热误差补偿技术进行了研究,取得了一些有价值的成果[9-10]。文献[11]提出了一种基于热力学模型的干切滚齿机床热平衡调控方法,可使加工区域的温度变化范围在机床持续运行过程中保持恒定。文献[12]建立了考虑切屑传热效率的干切滚齿机床热平衡优化模型,使得切削空间的平均温升最小。文献[13]利用所构建的干切滚齿机床热变形测试系统,获得了机床热变形规律与齿向误差的轨迹曲线。文献[14]建立了基于齐次坐标变换的干切滚齿机床热变形误差模型,揭示了机床部件热变形对整机热变形误差的影响机制。文献[15]建立了干切滚齿机床-工件的热误差协同补偿模型,可对机床和工件的热变形误差进行同步补偿。不难发现,现有文献报道经常凭借主观经验设定测温传感器的放置位置和数量,以验证分析相关热误差补偿或热平衡调控方法。该方法主要依赖工程经验,较为缺乏理论依据,存在热变形调控精准度受限等问题。

鉴于此,本研究以国产某干切滚齿机床为例,通过分析干切滚齿机床多源热流特征,建立干切滚齿机床多场耦合数值仿真模型,并结合利用多场耦合仿真和热成像重建分析,揭示干切滚齿机床的温度场分布特性,从而为温敏点测温传感器布局优化及热变形精准调控提供理论支撑。

1 干切滚齿机床多源热流特征分析

不同于传统湿切滚齿机床的左右双立柱结构,干切滚齿机床常采用大立柱与后立柱固定连接并成偏置式布局,整体结构更加紧凑。其床身中部设有隔离挡板,以阻止高温切屑和细微金属粉尘进入机床运动件。此外,通过使用直驱电机和伺服电机,有效缩短了机床的运动传动链。由于结构布局和传动链革新方面的差异,使得干切滚齿机床的热量来源和流动规律具有自身特殊性。

图1为国产YE3120CNC7 干切滚齿机床的热源模型。其中,电机产热源于电机运转时的机械损耗、电损耗、磁损耗以及附加损耗,包括同步内装式电机直接驱动干切滚刀的旋转运动(B轴)、内装式扭矩电机直接驱动工作台的旋转运动(C轴)、同步伺服电机驱动刀架回转(A轴)、径向进给(X轴)、切向进给(Y轴)、轴向进给(Z轴)、外支架轴向进给(Z2轴)等附加运动时所产生的热;运动件摩擦生热源于导轨、滚珠丝杠进给时的摩擦产热,以及轴承、齿轮副、蜗轮蜗杆副等运动件的摩擦生热,干切滚齿机床高转速运行特点使得零部件的运动频率更高、速度更快,因此产热量相较于传统湿切滚齿机床更多;切削热源于齿轮成形过程中,工件材料的弹、塑性变形做功和滚刀-切屑、滚刀-齿轮之间的摩擦做功,此部分做功几乎全部转换成热量;除以上产热量较大的热源以外,干切滚齿机床还会受到风阻、电子元件、照明元件以及外界环境温度变化等产生的热影响[16]。

图1 干切滚齿机床热源模型Fig.1 Heat source model of dry hobbing machine

在上述多个非均匀热源的影响作用下,干切滚齿机床易产生温度梯度。同时,机床各热源的热量流向错综复杂,且各零部件由于材料不同使得彼此的热传递有所差异。受此综合影响,干切滚齿机床的温度场呈现出非均匀性分布,使得机床零部件几何尺寸和相互位置发生变化,从而造成干切滚齿机床发生热变形误差。该问题的解决,可通过构建干切滚齿机床多场耦合数值仿真模型,揭示干切滚齿机床的温度场特性并构建温敏图,从而为其热误差调控提供理论支撑。

2 干切滚齿机床温度场仿真模型

2.1 仿真方案设计

以国产YE3120CNC7干切滚齿机床加工某汽车变速箱倒挡齿轮为例,对其瞬态温度场进行数值模拟,并按机床三维建模-结构网格划分-材料属性设置-边界条件施加-仿真求解-结果后处理的技术路线逐步实施。仿真分析中,所用的滚刀、齿轮以及工艺参数如表1所示。考虑到车间生产实际,并为平衡仿真分析的精度和效率,将仿真时长设置为连续加工30件齿轮的机床运行时间,即总时长为1890s,其中单个齿轮加工时间63s(滚切时间为48s、辅助时间为15s)。

表1 齿轮加工相关参数Table 1 Related parameters of gear processing

2.2 有限元网格模型

在多场耦合仿真分析过程中,首先建立图2所示的干切滚齿机床的实体结构模型。具体结合YE3120CNC7干切滚齿机床的结构特征(图2(a)),利用三维数字化建模技术,通过创建各零部件模型并装配(图2(b))。为平衡仿真精度和效率,对机床三维实体模型中相关部组件进行几何清理,包括删除模型中的圆角、倒角和小尺寸孔,将模型中曲率和锥度不大的曲面采取平面化和直线化处理,忽略滚珠丝杠、滚刀、加工齿轮等的微小几何特征并使用对应尺寸的圆柱体替代,采用合并与删除对机床小零部件进行简化等。

图2 干切滚齿机床实体模型Fig.2 Solid model of dry hobbing machine

在此基础上,采用六面体主导网格划分技术,对干切滚齿机床进行形态结构自适应网格划分(图3)。对于多个边界边缘组成的狭窄表面区域采用四面体补丁适形法,并进行表面网格划分生成直角三角形单元,对于机床结构复杂部位采取网格加密措施,对于零部件结合面采用网格边界调整和网格拼接等手段。最终将干切滚齿机床的网格节点控制在3791791个,网格单元数量控制为1368943,极大地平衡了仿真求解的效率与精度问题。

图3 干切滚齿机床网格模型Fig.3 Mesh model of dry hobbing machine

2.3 多场耦合仿真模型构建

在有限元网格模型的基础上,通过机床结构材料设置、热源加载以及流体参数设置等,构建结构-热-流体耦合的干切滚齿机床温度场仿真模型。

2.3.1 结构材料设置

干切滚齿机床的结构参数详见其技术手册。根据汽车变速箱倒挡齿轮性能需求,待加工齿轮材料为20CrMOH(材料系数为1.35)。对于干切滚齿机床,车间统计发现,电机、轴承分别设置为镁铝合金和9Cr18材料,机床立柱、床身等架构件为HT250铸铁,工作台、丝杠以及导轨等为45钢,对于干切滚刀,其基体材料为S390,涂层材料为TiAlN,结合金属材料手册获得机床材料属性如表2所示,进而可对机床材料属性进行设置。

表2 材料热物性参数Table 2 Material thermophysical parameters

2.3.2 热源施加

结合上文的热源分析,确定各热源的数值。根据电机学理论,电机的发热量利用式(1)计算[17],即

式中,Qm为电机产热量,W;Pm为电机输入功率,W;ηm为电机效率;Mm为电机输出力矩,N·mm;nm为电机转速,r/min。

轴承的发热量可利用Palmgren摩擦力矩经验公式式(2)计算[18],其中摩擦力矩按式(3)计算。由于工程中常将滚珠丝杆所受载荷等效于向心推力球轴承的载荷,因此可按轴承发热公式对滚珠丝杆发热进行计算,但摩擦力矩需按式(4)计算。

式中,Qf为轴承产热量,W;nb为轴承转速,r/min;M为摩擦力矩,N·mm;f1为与轴承结构和所受载荷相关的系数;P1由轴承所受载荷确定;Dm为轴承中径;f0为与轴承结构和润滑方式有关的系数;v为轴承润滑液的运动黏度,mm²/s。

式中,P为丝杠导程,mm;T为电机转矩,N·mm;ηb为滚珠丝杆的传动效率;Fb为滚珠丝杠的轴向预紧力。

导轨以摩擦生热为主,产热量可用式(5)计算[19],即

式中,Qg为发热量,Cal/s;μk为动摩擦因数;W为摩擦面上的负载,kg;g为重力加速度,10m/s2;vg为动、静导轨的相对滑动速度,m/s;J为热功当量,为4.2J/Cal。

对于切削热,由于滚切所需能量的98%~99%均转变成切削热,结合干切滚齿中的切削线速度与主轴转速之间的函数关系,有

式中,Qc为切削热的生产率,J/s;Fc为主切削力,N;nh为滚刀转速,r/min;dh为滚刀直径,m。

主切削力Fc可根据德国普发特公司提出的式(7)求得[20],即

式中,β为齿轮螺旋角;m为齿轮法向模数,mm;Cw为齿轮材料系数;z为齿轮齿数;χ为齿轮修正系数,若为标准齿轮,则χ=0;A为滚刀系数,A=r/m,其中r是滚刀半径,mm;i为滚刀槽数;Cg为滚刀头数系数;ap为滚切深度,mm;S为滚刀轴向进给量,mm/r。

通过代入相关参数,利用式(1)可得主轴电机产热量为2894.85W,其他电机为674.43W;各轴承产热量可通过式(2)和(3)计算,并以内生热载荷的形式施加至零部件。各丝杠、导轨的产热量分别以式(2)、(4)和(5)计算;根据切削热式(6)~(7)计算得出切削热为6832.82W以后,结合工厂经验按5%和3%的切削热分别传入干切滚刀和工件进行计算,即341.64W、204.98W,均以热通量载荷形式施加至工件表面。同时,按照零部件的材料属性分别设置辐射系数,环境温度设置为22℃。

2.3.3 流体参数设置

干切滚齿机床运行时涉及流体流动换热,包括车间空气与机床的自然对流和压缩空气与切削区的强迫对流。空气自然对流换热系数根据工程经验取10W/(m2·K),强迫对流按照传热学原理由式(8)和(9)确定其换热量。代值计算得出,压缩空气的强制对流换热系数为152.1W/(m2·K),以热对流载荷形式添加至滚刀和齿轮表面,并根据主轴、工作台等受到冷却气体影响程度的不同,对其受到压缩空气的强制对流换热系数设置进行相应调整。同时,对各零部件表面插入热流载荷,实现零部件间热对流和热辐射引起的热量传输[21]。

式中,h为滚刀表面的强制对流换热系数,W/(m2·K);L为滚刀表面特征尺寸,m;λ为压缩气体热传导系数,W/ (m2·K);C和b为常数;Re、Pr分别为雷诺数和普朗特数;υa为压缩气体动力黏度,kg/ (m·s);v为压缩气体流速,m/s;ρ为压缩气体密度,kg/m3。

3 干切滚齿机床温度场分布特性及优化

3.1 仿真分析的有效性验证

为验证上述多场耦合仿真分析结果的有效性,采用Fluke Ti32红外热像对干切滚齿机床的温度场进行重建,此过程中的机床运行参数与仿真所用参数一致。图4(a)为仿真获得的温度场云图,图4(b)为热像重建的整机及部组件的温度场云图。

图4 仿真和热像温度场对比Fig.4 Comparison of temperature field between simulation and thermal image

在仿真结果中,机床切削加工空间的温度上升较大,尤其是滚刀主轴托座和工作台表面,而越靠近机床外壳的地方则温升越小,几乎接近室温。在热像重建中,整机温度场云图表明高温部位在机床切削加工空间内,而机床外壳温度同样与室温相近;部组件的温度场云图则表明滚刀主轴托座和工作台表面的温升较大。两种方式下温升趋势具有相似性,表明该仿真分析具有一定的可靠性。

为进一步探究干切滚齿机床部组件的温度变化特性,通过对比仿真和热像重建两种方式下的部组件局部平均温度,得到如图5所示的温升趋势图。可见,干切滚齿机床中,温度变化显著的部件是主轴托座和工作台,随后则为导轨、床身和立柱。两种方式得到的干切滚齿机床关键部组件温升趋势基本一致,也进一步表明该仿真分析的有效性。

图5 关键部组件的温升趋势Fig.5 Temperature rise trend of key components

3.2 机床温度场分布特性

通过多场耦合仿真,可得如图6所示的部组件温度场云图。图6(a)为干切滚刀主轴的温度分布趋势: (1)主轴两端轴承高速旋转使得产热量大,但密闭的轴承端盖导致散热条件差,从而使得主轴两端温度较高; (2)主轴电机发热也加剧刀杆温度上升; (3)干切滚刀表面温度高,其原因在于高速和干切削使得切削热的产生量大,一些来不及被切屑带走的热量最终流入干切滚刀,不断积聚的热量最终使得干切滚刀温度显著上升。多方面因素的共同作用使得主轴温度较大上升,是影响主轴误差的重要因素。图6(b)为工作台的温度场云图。受内置驱动电机和高温切屑等的影响,工作台呈现非均匀性的温度分布。由于高温切屑掉落时更易在靠近干切滚刀主轴的一侧堆积,从而导致此处温度相对较高。因此,工作台倾斜面角度的优化设计对于降低其热变形具有重要的实践意义。

进给系统的温度场如图6(c)所示。可见,进给系统的主要发热点在丝杠和导轨附近,温度最高可达30.412℃,且X轴进给系统导轨Ⅱ处受到干切滚刀主轴传热影响而发生温升,使得方向不同的进给轴在温度峰值和变化趋势上具有一定差异。不同于湿切滚齿机床的左右对称式立柱布局结构,干切滚齿机床立柱呈偏置式安放在床身上,由于立柱上的导轨摩擦和Z轴电机托座的热传递,使得立柱高温部位处于大立柱左侧,如图6(d)所示。受部分高温切屑堆积、工作台及切削区等传热影响,床身温度分布也具有非均匀性(图6(d)),其中与工作台连接处的温度变化最为明显,此处最高温度达29.711℃。

图6 关键部组件的温度场云图Fig.6 Cloud map of temperature field of key components

相比于干切滚刀主轴、工作台以及进给系统等,立柱和床身的温升较小,其原因在于两者体积庞大。此类高温区域即为干切滚齿机床的热敏感部位,应为其热误差建模与补偿时的重要温升参考点,以助于提高补偿精度。本研究进一步利用热电偶传感器,对车间运行中的干切滚齿机床进行温升测试,所得到的关键部组件的温升曲线如图7所示。各部位的温度随着加工进程的推进呈现出先急剧上升然后趋于平衡的变化趋势,但仍以干切滚刀主轴的温度最高,工作台次之,立柱和床身温升较小,与上述分析结果一致。

图7 关键部组件瞬态温升曲线Fig.7 Transient temperature rise curve of key components

3.3 温度场分布优化策略

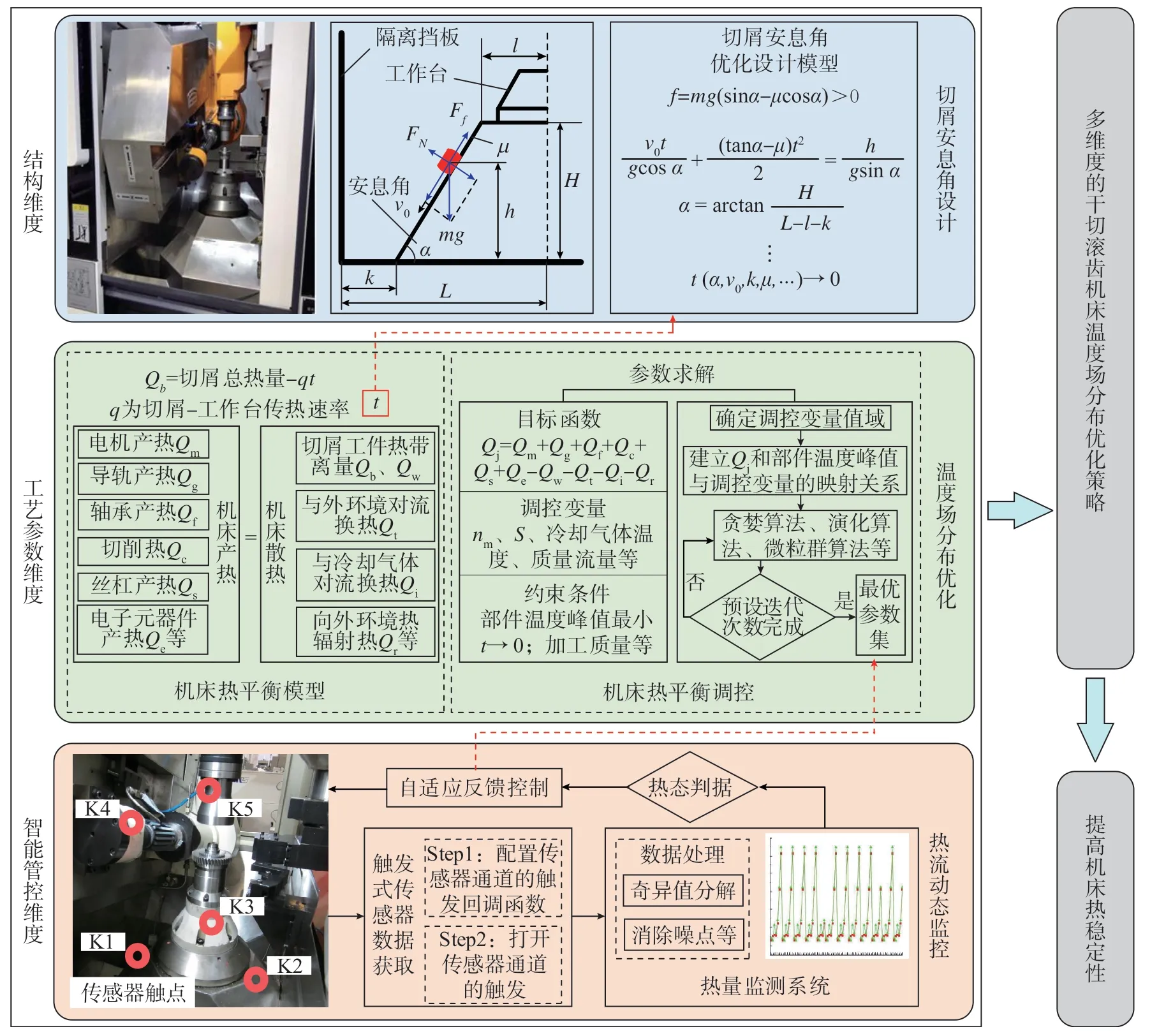

系统考虑机床结构、工艺参数以及热流管控在机床温度场分布方面的影响作用,提出一种多维度的干切滚齿机床温度场分布优化策略,如图8所示。

图8 温度场多维度分布优化Fig.8 Multi-dimensional distribution optimization of temperature field

在机床结构维度上,构建切屑安息角优化设计方法,具体建立切屑飞出速度、切屑于工作台滞留时间t、安息角α以及表面摩擦系数μ等参数之间的数学模型,并结合工作台空间几何结构约束和机床切削能力范围等,以工作台累积吸收热量最少为优化目标,利用智能算法寻优以获取最佳切屑安息角,从而为干切滚齿机床结构优化设计提供理论依据。

在工艺参数维度上,结合产-散热时变规律建立干切滚齿机床的动态热平衡模型,形成以机床部组件温升最小为目标,以干切滚刀转速、冷却气换热能力等为调控变量,以切屑滞留时长短、齿轮加工质量、运动轴速度区间等为约束条件的干切滚齿机床热平衡调控方法,实现温度场分布优化。

在智能管控维度上,利用智能传感技术实时采集机床温敏点的温度和热变形信息,通过奇异值分解消除所采集的连续数据流的噪点,在此基础上通过机床温敏点热态判据实时发出反馈控制信号,然后结合干切滚齿机床热平衡调控获得最优参数集,从而对工艺参数进行自适应控制。

通过结构、工艺参数以及在线管控多维度结合,实现干切滚齿机床温度场的分布优化。其中,结构维度上的切屑安息角优化设计,可减少切屑工作台表面的滞留时间,从而使切屑带走更多切削热,达到减少机床热变形的目的。而将切屑换热能力(由切屑滞留时间和单位时间内的切屑换热能力决定)最大化,作为工艺参数维度中的热平衡调控约束之一,可在降低高温切屑堆积所导致的机床热变形风险的同时实现温度场分布优化,进一步将热平衡调控所得的最优工艺参数集用于管控维度,对机床温度场分布进行实时地智能管控。基于以上3个维度对干切滚齿机床温度场进行协同调控,结合机床结构设计和干切滚齿加工工艺参数的优化,改善机床整体温度场分布均匀性;通过干切滚齿加工工艺参数的优化和机床热流的智能管控,使得机床温度场分布优化具有实时性,增强机床热平衡调控效果,从而提高齿轮加工质量。

4 结论

为探究绿色干切滚齿机床的热敏感性,本研究提出了多场耦合模拟和热成像重建相结合的温度场分布特性辨识方法,所取得的研究结论包括以下3个部分。

(1)根据干切滚齿机床的整体结构分布特点对其多源热流特征进行了分析归纳,并建立了结构-热-流体多物理场耦合和热像重建相结合的干切滚齿机床温度场仿真模型,为其热敏特性分析提供了支撑。

(2)对干切滚齿机床的结构-热-流体多物理场耦合的温度场进行了热像重建和仿真模拟分析,揭示了干切滚齿机床的温度分布特性及主要热敏点。

(3)提出了干切滚齿机床温度场多维度的分布优化策略,从机床结构、工艺参数及热流管控3个维度为整机热平衡调控奠定了分析基础。但是目前还未对干切滚齿机床多维度热平衡调控和热误差补偿的效果进行深入分析,尤其是多个维度之间的协同效应,未来工作将进一步开展温度场分布优化的定量研究,为提高干切滚齿机床热态精度提供支撑。