基于知识工程的滚刀设计系统开发*

杨 晨 张巧丽 徐 敏 李西宁 刘育志

(①中国航发西安动力控制科技有限公司,陕西 西安 710000;②西北工业大学机电学院,陕西 西安 710072)

制造业一直以来都是国民经济的重要主体,而随着经济的不断提高,制造业也获得了不断发展。刀具已经成为现代制造业的生产利器,起着重要作用。据有关数据可知,在切削加工中,刀具费用已经超过了整个制造业的1/3,表明刀具的市场具有非常好的发展前景[1]。齿轮作为主要的机械元件,广泛应用于飞机、汽车等诸多行业,而随着现代科技的高速发展,在制造业中对切削加工提出了较高的技术需求。其中,齿轮切削加工正在不断朝着高效率、低能耗的方向发展,在齿轮加工的过程中,刀具占有重要的地位[2]。齿轮滚刀设计对经验知识要求较高,因此,滚刀设计人员需要通过长期的实践和学习才能积累相关的设计经验、技巧和方法。为了快速、高效地完成齿轮滚刀的设计工作,减少人为的设计失误,本文将知识工程引入到齿轮滚刀的设计中。

知识工程的概念最早是由美国科学家费根鲍姆在1977 年的人工智能大会上提出的,这一概念被提出后众多学者纷纷投入到对知识工程的研究中,取得了巨大的成果[3]。目前,国内学者对齿轮滚刀的研究如下:

刘海江等利用VB 编程软件和CAD 软件,开发了干式滚刀设计的应用软件系统,并实现了干式滚刀零件图的绘制[4]。杨选文等从滚齿加工提高生产效率的角度出发,论述了当前滚刀设计的两种发展趋势[5]。李威等从齿轮啮合和滚刀设计的基本原理出发,提出了非对称渐开线圆柱齿轮滚刀的设计方法,实现了非对称齿轮滚刀的参数化建模[6]。石林祥等结合CAD/CAM 技术和专家系统技术,开发出了齿轮滚刀设计制造专家系统[7]。

近年来,齿轮设计加工行业蓬勃发展,滚刀的设计制造技术也不断发展。人们对齿轮滚刀有了更高的要求,而传统的滚刀设计制造具有设计周期较长、计算公式复杂等特点[8]。针对这一现状,开发一套基于知识工程的现代滚刀设计系统成为解决当前问题的关键。滚刀设计人员可以结合滚刀的经验公式,对系统中已经存在的原有滚刀结构进行快速的变形设计,以实现设计过程的智能化、数字化,从而大大缩短滚刀设计的时间,提高滚刀的设计精度,避免设计人员由经验不足引起的差错。

1 系统的需求分析

该系统的目的是使用户可以利用滚刀设计的相关经验快速计算出齿轮滚刀的相关参数值,并生成齿轮滚刀的三维模型和二维工程图,供其他设计者参考。系统的需求分析是系统开发中最基本也是最重要的环节之一[9]。需求分析是指系统设计人员在系统开发前,对所要设计的系统在功能、性能、安全性以及使用等技术规格方面进行需求分析[10]。需求分析的结果是系统开发的基础,也是开发软件系统中至关重要的第一步[11]。具体需求如下:

(1)可以根据系统中已经存在的原型结构进行快速变形设计。

(2)各个原型结构尺寸之间的关系以规则的形式来描述,包括装配关系、尺寸的设计关系等。

(3)具备友好的人机交互功能,工件参数输入,滚刀参数输入,良好的容错性。

(4)具备滚刀工程图绘制功能,刀具二维工程图的字体、图框大小、明细表和标题栏等相关内容与标准相同。

(5)输出参数按规定原则进行选定数值输出显示,计算公式得出的参数按要求输出显示,且备注栏中“选值”内容系统自带,供用户选择。

2 系统的设计

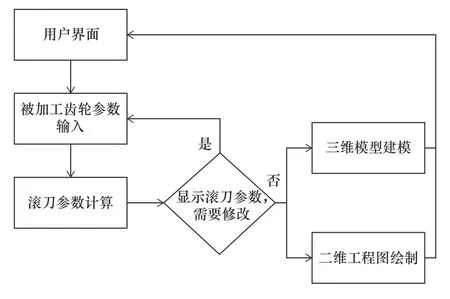

基于数据化设计平台Siemens NX11.0,利用二次开发工具,结合笔者公司在圆柱直齿渐开线齿轮滚刀设计方面的经验,开发基于知识工程的齿轮滚刀设计系统。在此系统中,只需通过人机交互输入被加工齿轮的基本参数,系统便能计算出齿轮滚刀相应的参数值,并在三维建模模块生成齿轮滚刀的三维模型和在工程图模块生成二维工程图纸,实现设计和建模的信息集成,从而大大提高设计效率,缩短设计周期。滚刀设计流程如图1 所示。

图1 滚刀设计流程

齿轮滚刀设计系统包括用户界面模块、参数计算模块、三维建模模块和工程图模块。用户界面模块主要是用来输入一些齿轮滚刀的参数,显示齿轮滚刀的三维模型和二维工程图,通过键盘、鼠标和显示屏等输入输出设备形成人机交互;参数计算模块确定辅助参数、滚刀外形尺寸、滚刀法向齿形尺寸及其他齿形中参数的计算公式,根据设计者在用户界面输入的被加工齿轮参数,完成齿轮滚刀相关参数值的计算;三维建模模块主要用于根据计算出的齿轮滚刀参数值建立刀具的三维模型;工程图模块主要用于根据计算出的齿轮滚刀参数值和系统中已经存在的原型结构进行快速变形生成刀具的二维工程图。

3 滚刀齿形参数的确定

3.1 滚刀设计原始参数的确定

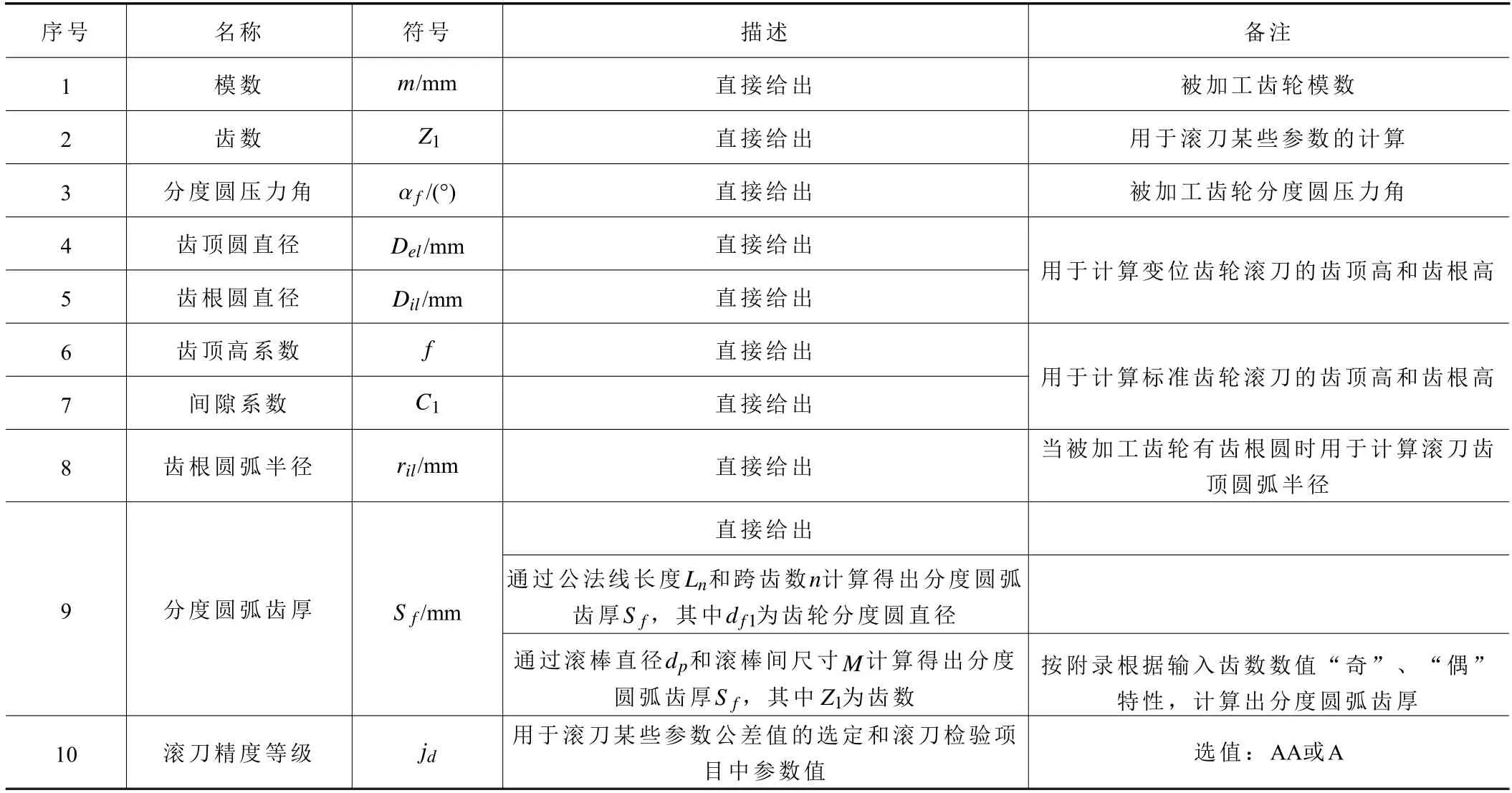

齿轮滚刀的齿形有多种形式,可分为加工标准齿形、含留量齿形、带倒角齿形、带触角和倒角齿形[12]。滚刀作为与被加工齿轮啮合的齿轮,其基本参数取决于被加工齿轮的参数[13]。在齿轮滚刀设计系统中,需要设计人员在用户界面模块输入被加工齿轮的相关参数来完成齿轮滚刀参数的计算。表1列出了被加工齿轮相关参数的名称及符号。

表1 被加工齿轮参数

3.2 滚刀尺寸参数的确定

齿轮滚刀的尺寸参数非常复杂,其设计过程涉及到几十个尺寸参数,这些参数很多相互关联[14]。齿轮滚刀设计过程会用到较多的知识,包括计算公式、经验数据和设计规范等[15]。在齿轮滚刀设计系统中,结合专家总结的经验,对滚刀设计过程中辅助参数、滚刀外形尺寸、滚刀法向齿形尺寸及其他齿形中参数的计算公式进行确定,对各参数分别予以计算。

3.2.1 辅助参数的确定

工件辅助参数的计算如表2 所示。

表2 辅助参数的计算

3.2.2 滚刀外形尺寸的确定

(1)滚刀螺旋方向

在加工直齿轮时,滚刀螺旋方向常采用右旋。

(2)滚刀法向齿形角αfd

在标准齿轮中,αfd=αf

在变位齿轮中,αfd=α其中:α为齿轮节圆上的法向压力角。

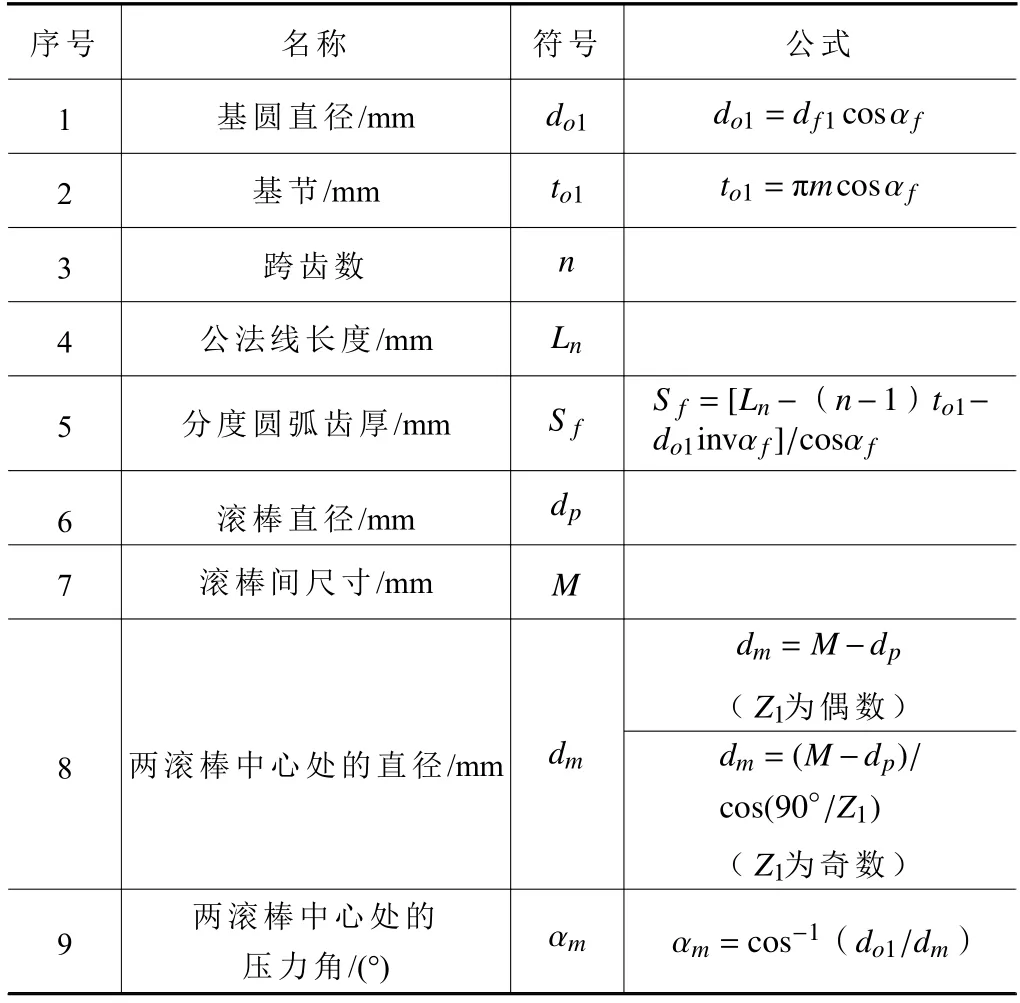

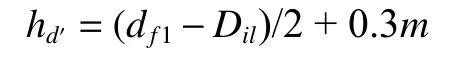

在标准齿轮中,滚刀齿顶高为:

其中:f为齿顶高系数;C1为径向间隙系数。

在变位齿轮中,滚刀齿顶高为:

在标准齿轮中,滚刀齿根高为:

在变位齿轮中,滚刀齿根高为:

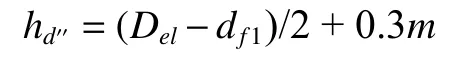

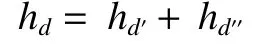

(3)滚刀齿全高hd

First,the crisis faced by the EU cannot be solved by strengthening protectionism.

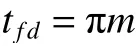

(4)滚刀齿距tfd

(5)分度圆弧齿厚S fd

3.2.4 其他尺寸的确定

(1)滚刀的前角γ

精加工滚刀和标准滚刀为了便于制造和测量,一般都采用0°的前角。

(2)滚刀的后角αp

滚刀的后角 αp一般取8°~12°。

(3)滚刀的铲背量k

(4)容屑槽角θ

容屑槽角 θ一般可取30°~45°。

4 系统的实现

本文的齿轮滚刀设计系统是基于数据化设计平台Siemens NX11.0 开发的,其结合了笔者公司在圆柱直齿渐开线齿轮滚刀设计方面的经验。齿轮滚刀设计系统的对滚刀的设计过程如下:

首先,通过带状工具条上或菜单相应的图标启动本功能的用户界面,初始“被加工齿轮参数输入”按钮激活,“滚刀参数计算”“生成三维模型”两个按钮为灰色。

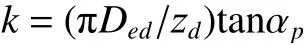

其次,单击“被加工齿轮参数输入”,输入被加工齿轮参数。其中被加工齿轮的“精度等级”、“模数”、“分度圆压力角”为必填项,另“齿顶圆直径和齿根圆直径”和“齿顶高系数和间隙系数”两组之一为必填项,当“按齿顶圆直径和齿根圆直径输入”、“按齿顶高系数和间隙系数输入”其中之一按钮激活时,另一按钮为非激活状态(不可输入状态),该界面如图2 所示。

图2 输入被加工齿轮参数界面

“有齿根圆”选项激活时,则可以手工输入齿顶圆弧半径的值,否则输入框为非激活状态;“分度圆弧齿厚”的值有3 种输入方式供选择:直接输入、通过公法线长度计算、通过滚棒直径计算;“渐开线起始圆弧直径”为显示值,供工程师验证用;单击“确定”按钮,则返回用户界面,此时“滚刀参数计算”按钮激活。然后,单击“滚刀参数计算”,系统则会利用专家经验公式进行计算,之后显示滚刀相关参数和被加工齿轮渐开线起始圆弧直径供工程师查看,如果需要修改,可直接单击“被加工齿轮参数”按钮,进入“被加工齿轮参数”输入对话框进行修改;工程师可以通过自定义滚刀外径尺寸,通过“更新”按钮进行重新计算;单击“确定”按钮,则返回用户界面,此时“生成三维模型”按钮激活,滚刀参数计算界面如图3 所示。

图3 滚刀参数计算界面

最后,单击“生成三维模型”按钮,根据获取的信息生成齿轮滚刀的三维模型。齿轮滚刀三维模型如图4 所示。

图4 齿轮滚刀三维模型

5 结语

本文结合笔者公司在圆柱直齿渐开线齿轮滚刀设计方面的经验,开发了基于知识工程的齿轮滚刀设计系统,该系统通过输入被加工齿轮的基本参数,利用专家经验公式计算出齿轮滚刀的参数值,然后生成齿轮滚刀的三维模型和二维工程图纸,该系统降低了对设计人员经验水平的要求,提升了设计质量,从而降低了滚刀设计成本。该系统对刀具制造企业的智能制造技术提升、其他类型的复杂刀具的数字化设计与制造具有一定的参考价值。